大尺寸圆柱滚子力流变抛光试验

杨居儒,吕冰海,傅琳,周雨,袁巨龙

(浙江工业大学 超精密加工研究中心,杭州 310023)

大型圆柱滚子轴承常用于风力发电机、轧钢机、燃气涡轮机和起重运输机械等大型设备。随着大型、 特大型轴承对旋转精度和转速等要求的日益提高,对大尺寸圆柱滚子(公称直径40~75 mm)的表面精度要求也越来越高,如高速轧机轴承转速达到每分钟数万转,滚子精度等级要求达到Ⅰ~Ⅱ级水平[1]。精密圆柱滚子作为精密轴承的关键零件,其精度和表面质量对轴承的工作性能和使用寿命有重大影响[2-3]。目前,圆柱滚子一般采用超精加工作为最后一道工序,表面粗糙度值可降至0.05 μm,但往往无法保证油石与工件的加工表面形状吻合,即油石与工件之间并非面接触[4]。

为了获得更高的表面精度和表面质量,国内外学者研究了多种圆柱滚子抛光方法:文献[5]利用电化学机械复合光整技术加工圆柱滚子,表面粗糙度值从初始的0.087 μm降至0.023 μm;文献[6]利用磁流体加工装置超精研陶瓷滚子外圆,采用平均粒径3 μm的Cr2O3磨料获得了较好的表面质量,平均表面粗糙度值达到0.029 μm;文献[7]采用平均粒径3 μm的Al2O3磨料对钛合金圆柱进行了定心往复超精研加工,工件表面粗糙度值达到0.019 μm;但由于大尺寸圆柱滚子体积较大,上述方法的应用受到一定限制,其高表面质量的加工方法仍有待探索。

力流变抛光(Shear Rheological Polishing,SRP)技术是一种利用非牛顿流体在剪切应力作用下的流变特性实现表面抛光的超精密加工方法,目前已实现了对包括晶体、金属、陶瓷在内的平面、球面、圆柱面及复杂曲面的超精密抛光[8-9]。文献[10]采用力流变抛光方法加工高温镍基合金涡轮叶片凹面,在抛光9 min后,叶片凹面的粗糙度值从72.3 nm降至4.2 nm;文献[11]采用力流变抛光方法加工316 L不锈钢圆柱滚子,抛光30 min后,圆柱曲面表面粗糙度值由121.4 nm降至2.6 nm。

本文采用力流变抛光方法对大尺寸圆柱滚子(直径50 mm)进行抛光试验,探究加工工艺参数对滚子表面粗糙度的影响;基于力流变抛光非接触式的特点,实现对工件材料的柔性去除,提高圆柱滚子的表面质量。

1 大型圆柱滚子力流变抛光试验

1.1 力流变抛光原理

力流变抛光大尺寸圆柱滚子的基本原理如图1所示。在抛光过程中,由于圆柱滚子与抛光液之间产生相对运动,抛光液与工件接触部分受到剪切作用发生剪切增稠现象(接触区域抛光液的黏度增大),抛光液中的固体分散相粒子聚合成大量粒子簇,并将磨粒包裹在其中,增强了对磨粒的把持力,在加工位置形成“柔性固着磨具”,从而通过磨粒的微切削作用实现工件材料的去除[12]。

图1 力流变抛光原理

1.2 试验设备及试验条件

力流变抛光设备的示意图和实物图如图2所示。为了同时抛光圆柱滚子的端面和滚动面,将工件以10°的倾斜角θ(工件中心轴与z轴的夹角)用石蜡固定在夹具上,浸于抛光液中并以一定速度旋转,同时抛光槽也绕自身轴线旋转。由于滚子体积较大,在一端抛光完成后需将工件取下,调转方向继续抛光。当抛光液与工件之间的相对运动速度超过某一临界值,就会出现剪切增稠效应,工件材料会在磨粒的切削作用下被去除。

(a) 力流变抛光设备示意图

力流变抛光液以微米级多羟基聚合物颗粒PHHP(平均粒径约11 μm)作为固体分散相与去离子水、磨粒混合形成悬浮液体,该抛光液可在较低的相对运动速度下产生增稠效应,且原材料易获取,无污染。采用AR-G2型流变仪检测力流变抛光液的流变曲线,剪切速率为0.1~1 000 s-1,温度为(25±1)℃,磨粒为Al2O3,平均粒径为4.5 μm,质量分数为15%时,力流变黏度与剪切速率之间的关系如图3所示:当剪切速率达到2 s-1后,抛光液会呈现剪切增稠特性,其黏度迅速上升;而当剪切速率进一步增大到100 s-1时,抛光液又出现剪切稀化的现象。

图3 抛光液流变曲线

力流变抛光试验条件见表1,抛光液磨粒质量分数参考以往的研究范围进行设置[9,13-15],本试验主要考察抛光槽转速、磨粒浓度(质量分数,下同)和磨粒平均粒径对工件表面粗糙度Ra的影响。

表1 试验条件

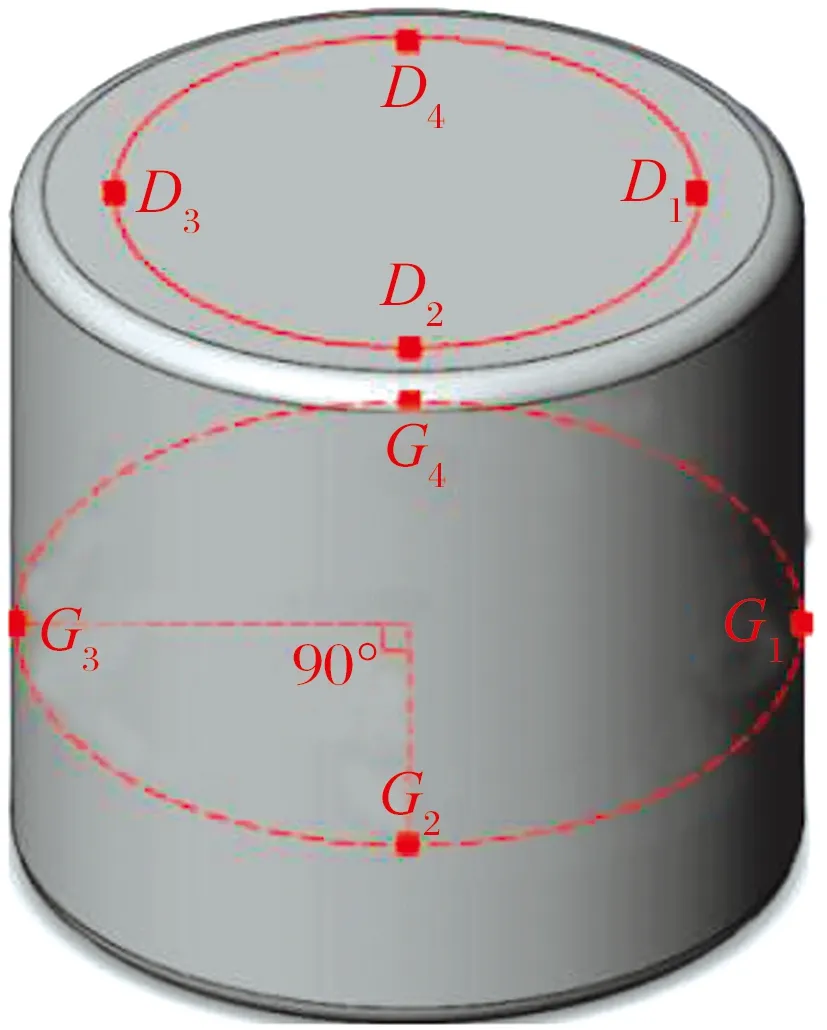

使用Form Talysurf i-Series轮廓仪检测圆柱滚子抛光前后表面粗糙度值和素线轮廓,超景深显微镜观测圆柱滚子表面微观图像,SuperView W1型光学三维表面轮廓仪观测抛光前后表面的形貌变化,Mahr MMQ400圆度检测仪测量滚动面圆度。为便于观察试验结果,在圆柱滚子的端面和滚动面上各选取4个点进行表面粗糙度值的测量,测量结果取平均值,研究不同加工参数对表面粗糙度的影响规律。表面粗糙度测量位置如图4所示:

图4 圆柱滚子表面粗糙度测量位置

2 试验结果与讨论

2.1 抛光槽转速对表面粗糙度的影响

2.2 磨粒浓度对表面粗糙度的影响

图6 工件表面粗糙度随磨粒浓度的变化

2.3 磨粒平均粒径对表面粗糙度的影响

图7 工件表面粗糙度随磨粒平均粒径的变化

2.4 优选参数条件下的抛光试验结果

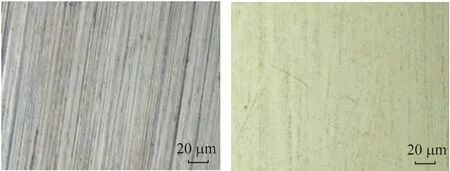

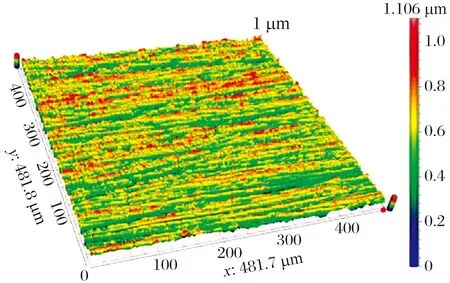

根据上述试验分析,为了获得高表面质量,最优的参数组合为:磨粒平均粒径为4.5 μm,磨粒浓度为15%,抛光槽转速为65 r/min。在该组合下进行3组重复性试验,抛光90 min后,圆柱滚子滚动面表面粗糙度平均值由初始的(128.7±2.5)nm降至(9.8±1.1)nm,端面的表面粗糙度平均值由初始的(134.5±2.7)nm降至(9.4±1.3)nm。力流变抛光前后圆柱滚子的表面微观图像和表面三维形貌如图8和图9所示:加工前的滚子表面比较粗糙,存在大量划痕,表面凸峰高度为微米级;力流变抛光后,表面划痕数量显著减少,表面形貌得到明显改善。

(a) 抛光前 (b) 抛光后

(a) 抛光前

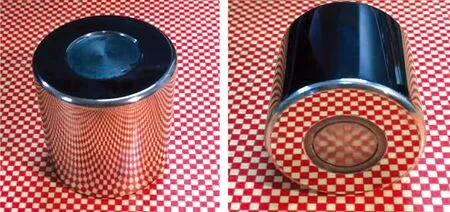

力流变抛光后的圆柱滚子如图10所示:抛光后的圆柱滚子表面质量得到显著提升,呈现出镜面效果,无划痕、凹坑等表面缺陷。抛光前、后对圆柱滚子外圆中段圆度进行测量,结果如图11所示:抛光后滚子的圆度平均值从初始的(1.318±0.3)μm降至(0.464±0.1)μm。对圆柱滚子抛光前后的直径进行测量,测量结果取平均值,抛光前、后的滚子平均直径分别为50.454,50.451 mm,抛光前后圆柱滚子直径变化为0.003 mm。使用Form Talysurf i-Series轮廓仪对抛光前后的圆柱滚子素线进行检测,测量长度为50 mm,得到滚子的素线轮廓如图12所示:抛光后滚子素线没有出现中部内凹现象,抛光前素线轮廓最低点与最高点的差值为103.61 μm,抛光后差值为89.52 μm,抛光后的素线轮廓有所改善。

图10 力流变抛光后的圆柱滚子

(a) 抛光前

(a) 抛光前

3 结论

为提高圆柱滚子的表面质量,对直径50 mm的圆柱滚子进行力流变抛光试验,并研究工艺参数对滚子表面粗糙度的影响,得到主要结论如下:

1)抛光槽转速对工件表面粗糙度的影响较大,抛光槽转速越大,表面粗糙峰的去除效率越高,抛光后的表面粗糙度值越低;磨粒浓度对工件表面粗糙度有一定影响,磨粒浓度越大,参与材料去除的磨粒数量越多,材料去除率越高,但是当浓度超过某一临界值时,会导致剪切增稠效果被破坏,表面粗糙度改善程度降低;磨粒平均粒径对工件表面粗糙度的影响较小。

2)在优选参数条件下进行抛光试验,工件在磨粒(Al2O3)平均粒径为4.5 μm,磨粒浓度为15%,抛光槽转速为65 r/min,工件倾斜角度为10°条件下力流变抛光90 min后,圆柱滚子滚动面表面粗糙度平均值由初始的(128.7±2.5)nm降至(9.8±1.1)nm,端面的表面粗糙度平均值由初始的(134.5±2.7)nm降至(9.4±1.3)nm;圆柱滚子外圆中段的平均圆度从初始的(1.318±0.3)μm降至(0.464±0.1)μm。