圆柱滚子轴承滚道窄油沟内小径油孔的电火花加工技术

刘海波,古毅

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨东安汽车动力股份有限公司,哈尔滨 150050)

为提升圆柱滚子轴承质量,延长其使用寿命,通常在轴承套圈滚道油沟内设计多列径向油孔,使润滑油经油孔进入轴承滚道,从而起到润滑和冷却作用[1-5]。为保证轴承套圈强度,滚道油沟宽度和油孔直径设计值通常很小,这种结构设计限制了油孔的加工方式,增加了油孔的加工难度。常规油孔采用钻床或加工中心钻削加工,钻头直径小,刚性差且钻深比相对较大,易发生挠曲甚至折断;油沟宽度窄小,油孔易偏斜到滚道表面或挡边表面,由此产生废品;对于阶梯状油孔结构,尤其是靠近内径面一侧孔径大、靠近外径面一侧孔径小的阶梯状油孔,需要从内径面向外径面方向加工,而受套圈内径尺寸限制,最小规格转角头也无法置入内径,故该类套圈油孔无法采用钻削方式加工。

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,不受工件材料、硬度、强度的限制。因此,本文提出了一种采用电火花加工套圈滚道窄油沟内小径油孔的方法。

1 圆柱滚子轴承油孔技术要求

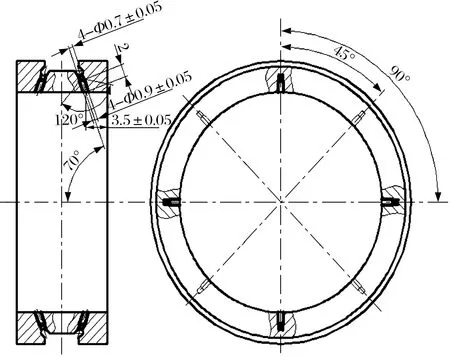

以某圆柱滚子轴承内圈为例,其滚道油沟内带阶梯状油孔,结构如图1所示,共2排油孔,每排有4个沿圆周均匀分布的油孔,2排油孔周向相错45°,油孔轴线与轴承内圈轴线呈70°夹角,靠滚道方向油孔直径为0.7 mm,靠内径面方向油孔直径为0.9 mm,深度为2 mm,油孔轴线与内径面的交点距同侧端面的距离为(3.50±0.05)mm,要求滚道、挡边表面无残留油孔加工痕迹。

图1 圆柱滚子轴承内圈阶梯状油孔示意图

2 圆柱滚子轴承油孔电火花加工技术

2.1 技术难点

电火花加工该圆柱滚子轴承油孔存在以下技术难点:

1)对电极精度要求高,由于油孔孔径小,而放电加工又存在放电间隙,因此限制了电极工作部分直径尺寸,增加了电极的加工难度。

①必须采用专用设备加工;

②电极加工过程中容易挠曲,不宜控制电极的直径和圆柱度,易出现尺寸和锥度超差;

③电极存放、转运过程中极易发生弯曲变形,采用弯曲的电极加工油孔时无法保证油孔的位置和形貌。

2)由于电极细小,加工过程中电极损耗严重,从而影响油孔直径、阶梯孔的变径位置以及油孔深度,可能导致油孔的轴向、径向尺寸超差。

3)由于放电间隙小,电蚀产物在孔里难以排出,电蚀产物随着加工进行越来越多,容易在间隙中搭桥并造成短路,从而影响加工表面质量和精度,降低加工效率。

4)电火花加工后的工件表面存在重熔层,在长期工作过程中易产生疲劳裂纹,故需将控制重熔层深度列为重要技术指标,慢走丝机床铜丝电极丝加工后重熔层深度一般为10~35 μm。

5)滚道油沟窄小,易出现油孔轴向位置、角度超差或深度超过油沟,在滚道或挡边表面残留油孔加工痕迹,导致工件报废。

6)加工油孔前,必须对电极工作部分进行校准使其垂直于工作台。每个孔加工前、后都要测量电极的直径和长度,若电极消耗不大,可通过设置相应参数(放电间隙U或加工深度Z)补偿加工下一个孔;若电极消耗大,需及时更换电极。

上述问题导致采用电火花加工滚道油沟内阶梯状油孔的难度大,受电火花成型机工作原理的限制,加工效率低,因此,考虑采用电火花高速打孔机。

2.2 技术方案

针对上述技术难点,从电极设计、工装设计、工艺优化方面开展研究,提出以下技术方案:

1)针对技术难点1,根据工件结构和实际需求,优化电极结构和轴向尺寸,采用适宜的包装盒进行包装、存放。

①根据待加工油孔的轴向尺寸进行计算,电极设计长度应尽可能减小,电极工作部分长度按照油孔轴向尺寸计算值再加上2 mm设计,以降低挠曲风险系数;

②严格控制电极直径及公差,必须采用高速数控车床车削加工,非高速车床无法满足加工精度需求;

③对于台阶孔,使用相应结构的台阶状阶梯电极;

④电极直径按照油孔直径减去2倍放电间隙设计,阶梯状电极两段对应的放电间隙相同,一般取0.065~0.075 mm,两段圆柱面的圆柱度、同心度均需控制在0.005 mm以内;

⑤利用EVA泡棉形迹法设计包装盒。

2)针对技术难点2,采用加工过程中间歇测量的方法。

①油孔轴向位置的控制,加工前通过电极端部触碰待加工工件平面,电极触碰到平面时的位置设定为z0,综合考虑油孔的理论深度和加工上一油孔电极长度的损耗量,计算加工深度输入值;

②油孔直径的控制,通过逐渐增加放电间隙补偿电极直径损耗量,再使用塞规通、止检测方式判定所加工油孔直径是否合格。

3)针对技术难点3,采取电极由下而上进给的方式,如图2所示,使电蚀产物在重力和冷却液电火花油不断冲击作用下顺利排出。

图2 电火花加工示意图

4)针对技术难点4,优化表面粗糙度、电极损耗、加工速度优先权、最小白层(重熔层)等工艺参数,尽量控制重熔层深度。

5)针对技术难点5,工件装夹必须找正,使用电极进行碰边自测量,精准测量后确定工件中心位置,最后输入合适的加工位置参数。

2.3 操作要点

2.3.1 电极校准

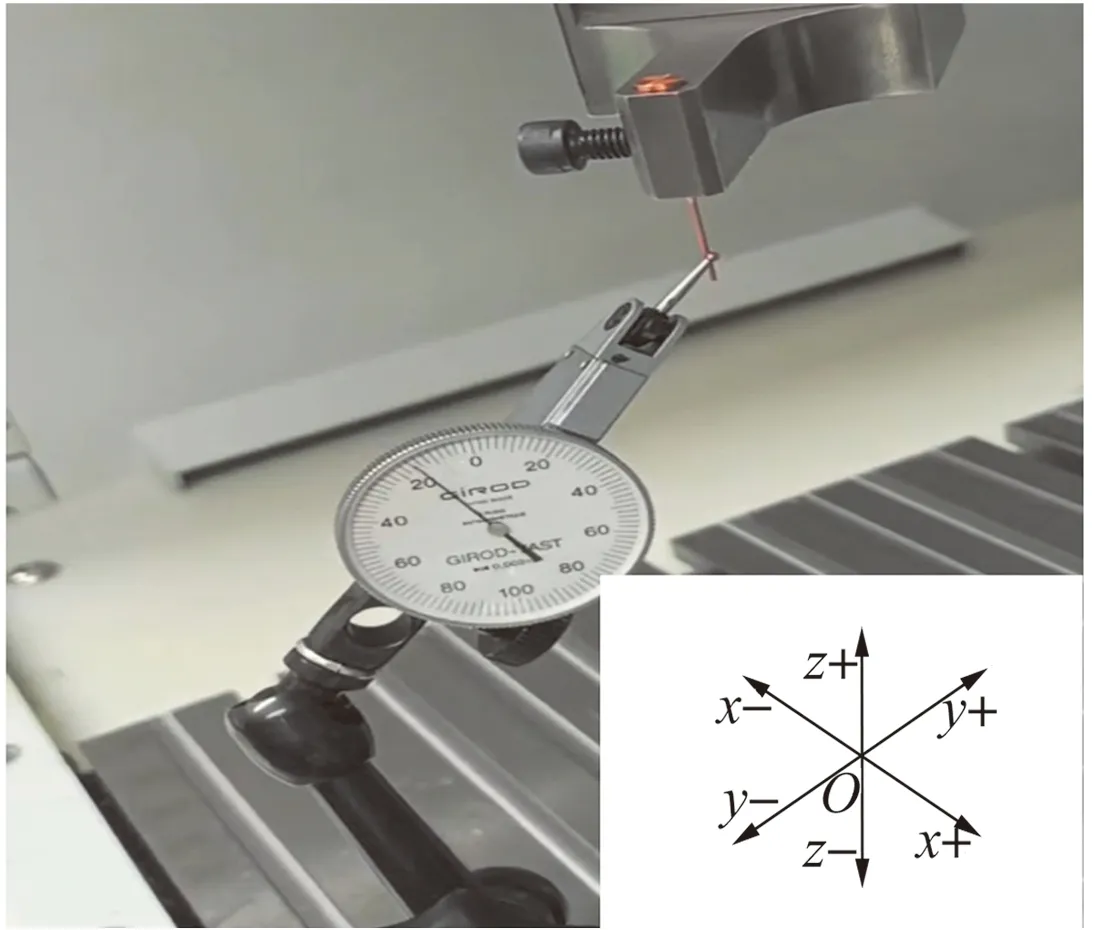

由于电极较细易发生弯曲变形,加工前需对电极进行校准,以确保电极与z轴的平行度及电极工作表面的同轴度。电极校准如图3所示,将电极正确安装于电极夹头上, 利用千分表测量阶梯电极的两段圆柱面,千分表表头触点分别抵于电极x+,x-,y+,y-方向圆柱母线上,z方向拉动电极,千分表指针摆动不大于0.002 mm即通过校准。

图3 电极校准

2.3.2 工装调整

确认工作台及工件装夹的位置满足待加工轴承套圈加工需求。将磁力千分表磁吸于机床主轴上,表头触点抵于工装上,主轴沿y轴方向移动,绕z轴方向旋转工装进行调整,使千分表指针摆动幅度不大于0.002 mm;然后,在xOz平面内移动主轴,用表头触点触碰工装上2个点,绕y轴方向旋转工装进行调整,使工装倾斜角与油孔轴线相对套圈轴线的夹角相同。

2.3.3 工件找正

将待加工套圈使用压板两点或三点装夹于工装上,将千分表触点抵于套圈端面,按照工装调整的方式在y轴方向、xOz平面内移动主轴。利用机床碰边指令,在y轴方向触碰套圈外径面后找到套圈中心所在的yOz平面,设置为y0。然后在该yOz平面内触碰套圈外径面或内径面边沿上凸出点,设置为x0。按照待加工套圈油孔的工艺特性,在x+方向移动主轴到合适位置,在z+方向碰边,设置为z0。此时已经建立了加工坐标系、坐标零点、安全平面。

2.3.4 程序设置

按照待加工套圈油孔的工艺特性,输入加工油孔深度,设置主轴由下而上进给(图2)。

3 实际加工效果

检测采用电火花加工的圆柱滚子轴承内圈油孔精度,结果见表1(表中实测值代表8个油孔),满足技术要求。重熔层检测方式为破坏性检测,随机抽检3处油孔,重熔层深度分别为8.58,8.98,9.42 μm,满足不大于10 μm的技术要求。说明可采用电火花加工圆柱滚子轴承窄油沟内阶梯状油孔,特别是靠近内径面一侧孔径大、靠近外径面一侧孔径小的阶梯状油孔, 但电火花加工成本高于普通钻削加工。因此,本文的方法多应用于特殊结构油孔或小尺寸轴承套圈油孔的加工。

表1 采用电火花加工的圆柱滚子轴承内圈油孔精度