基于BIM技术的装配式叠合板的深化设计

杨红艳 张晓东

(辽宁工业大学土木建筑工程学院,辽宁 锦州 121001)

0 引言

随着我国城市化进程的不断加快,装配式建筑正好满足建筑产业化需求[1]。装配式建筑工业化发展以绿色发展为导向,在现场拼装预制构件,污染环境程度低、气候限制比较少,具有节能环保、绿色高效、工业化程度高的特点,有助于建筑工业化及住宅产业化发展[2]。

BIM 技术是一种信息化技术,具有可视化、参数化、模拟化等特点。BIM 技术把整个建筑的数据、信息模型整合在一起,将其应用于项目的全生命周期,实现各单位人员的信息协同,可提高生产效率,节约成本,能有效缩短工期[3]。传统的装配式建筑深化设计无法将图纸的信息精确展现,将BIM 技术应用于装配式建筑中,利用其特点,能提高装配式建筑的施工效率[4]。随着信息技术的不断发展,BIM 技术逐渐被应用于装配式建筑项目中。Liang 等[5]基于BIM 技术装配式住宅设计优化方法,设计出模块化功能、模块组合功能、模块替换功能。研究结果表明,将BIM 技术运用于装配式住宅项目中,可满足客户需求,使建筑空间得到有效利用。He[6]将装配式建筑与BIM 技术相结合,结果表明,利用BIM 技术可视化、集成化、信息化等特点,能很好地解决构件拆分、预埋预留、钢筋排布的碰撞问题,对预制构件形态能更加直观地表达,使BIM技术在装配式建筑中的应用更加灵活。

叠合楼板是装配式建筑中的重要组成部分,生产过程简单,工业化生产量大,能大大减少施工中现浇的工作量,从而减少人力,有效控制成本。本研究以某住宅楼项目为例,通过分析其阁楼层叠合楼板深化设计的过程及BIM 技术深化设计的优势,提高装配式建筑的可实施性及施工效率,为实际工程中实现装配式建筑BIM技术奠定基础。

1 基于BIM 技术的装配式叠合板的深化设计内容

将BIM 技术应用于装配式建筑叠合板中,对预制构件进行精细化设计,包括对叠合板拆分布置、钢筋深化、构件连接点深化、孔洞预留等深化设计。通过对原有设计方案进行补充、改进,使其更加精确,从而达到厂家生产及施工标准。将BIM 技术与装配式叠合板设计结合,提前发现施工过程中可能出现的问题,避免构件定位不准确和设计偏差,减少工程损失。

2 基于BIM 技术的装配式叠合板的深化设计应用案例

2.1 工程概况

以某住宅楼小区B-10#楼工程项目为例,地面以上有8 层,局部为阁楼,建筑室内外高差为0.300 m、建筑物高度(室外地面到主要屋面板的板顶)为25.700 m、设计标高±0.000、相对于绝对标高为6.250 m、总建筑面积为5072.28 m2。该工程项目为剪力墙结构,阁楼层楼板采用预制叠合板。

2.2 叠合板设计参数

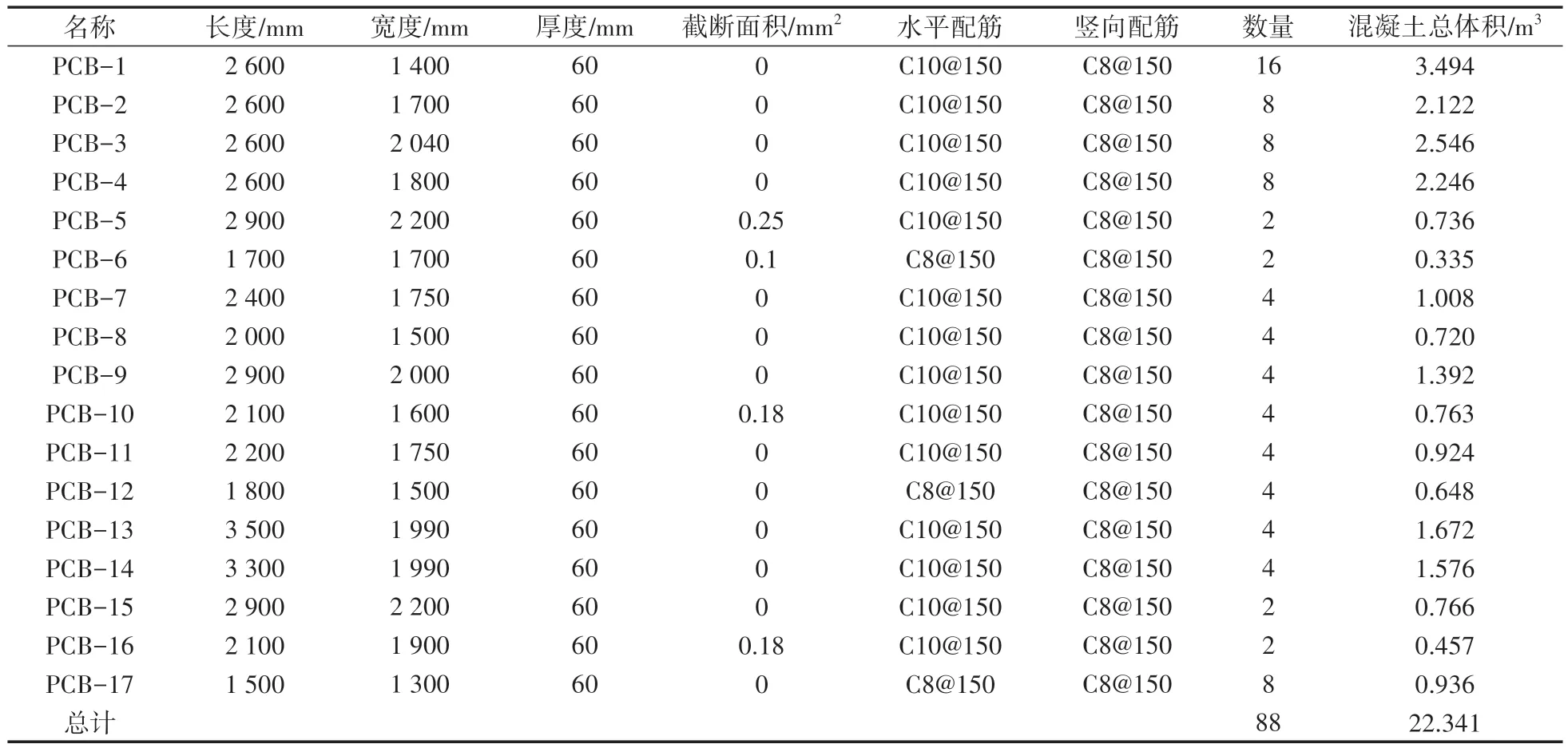

该工程项目的住宅楼阁楼层采用预制叠合板,楼层叠合板共88 块,有17 种类型的预制板。叠合板厚度一般为60 mm,现浇混凝土层厚度为70 mm,总厚度为130 mm。叠合楼板混凝土强度等级为C30,底板钢筋采用双向布置,其采用HRB400 钢筋,直径分别为8 mm、10 mm,钢筋间距为150 mm,四周预留外伸钢筋长度。项目关于25~49 号轴轴对称,因此预制板构件存在多种重复。对阁楼层叠合板进行统计,结果见表1。

表1 阁楼层叠合板统计

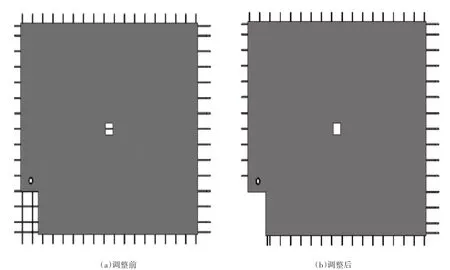

2.3 BIM技术在叠合板深化设计中的应用

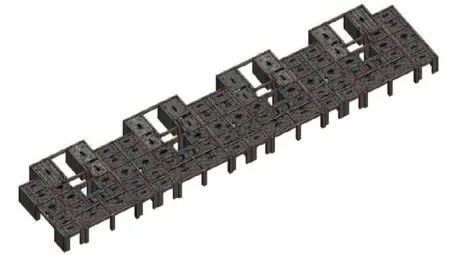

2.3.1 叠合板构件拆分。叠合板构件拆分时应遵循板的拆分原则,优化设计板的尺寸,尽可能减少种类、工厂生产、后期运输和安装困难[7]。根据图纸考虑板的单向性或双向性。根据《混凝土结构设计规范》(GB 50010—2010)中的规定,当长边/短边>2时,宜设为单向板;当长边/短边≤2时,宜设为双向板。板之间的拼缝方式及后浇带宽度要根据建设单位、设计单位及构件生产单位要求决定板的规格[8]。该项目以阁楼层叠合板布置为例,进行拆分选择,相同尺寸板块设置同一编号,拆分的板设置在剪力墙、框架梁等位置,板缝避开房间照明。叠合板的拆分还要考虑机械设备的运输长度和宽度,其宽度在3 m 内、长度在5 m 内[9]。叠合板拆分后如图1所示。

图1 叠合板拆分

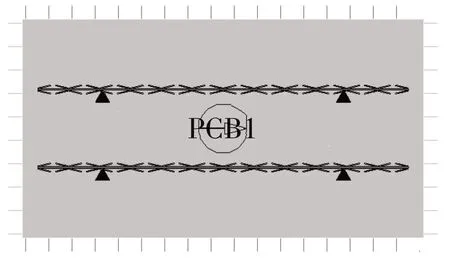

2.3.2 叠合板钢筋排布。叠合板桁架钢筋是连接现浇混凝土及叠合板预制层的主要构件,能增强结构刚度,提供抗剪能力,形成整体受力,保证钢筋与混凝土层不发生滑移。在对叠合板进行深化设计时,桁架规格采用B80,上下弦钢筋直径均为8 mm,腹杆钢筋直径4 mm,桁架钢筋由一根上弦钢筋、两根下弦钢筋及两侧腹杆钢筋组成,经电焊形成倒V 字形的钢筋焊接骨架。桁架钢筋应沿长边布置,孔洞预留及钢筋间距等要根据楼板厚度进行布置,如图2 所示。以预制1 号板尺寸2 600 mm×1 400 mm为例,根据图纸要求,对板进行钢筋排布、四周外伸长度设计、钢筋的搭建方式等深化设计,用BIM 技术将钢筋排布方式直观展现。将C10、C8钢筋分别水平、竖向布置,钢筋三维布置如图3所示。

图2 叠合板钢筋二维布置

图3 叠合板钢筋三维布置

2.3.3 叠合板节点连接。该项目PCB-9、PCB-10 和PCB-15、PCB-16 之间的连接是后浇混凝土,取后浇带宽度为300 mm,如图4 所示。叠合板的板底纵筋平直段长度为290 mm,末端设置135°的弯钩。该板为双向板,板面为粗糙面。

图4 叠合板水平连接

2.3.4 叠合板与梁的节点连接。装配式叠合梁能解决现场浇筑混凝土浇捣质量问题和克服搭接支架的困难,在工厂进行批量制作预制梁,可以克服施工困难和减少材料浪费。施工中构件间的节点连接是否准确关系到结构的使用安全,通过BIM 技术将节点间的连接直观地表示出来,便于施工[10]。预制构件尺寸应根据实际施工尺寸进行调整,并根据建筑节点连接建立三维模型。该项目中预制板与梁间的连接如图5所示。

图5 叠合板与梁的节点连接

2.3.5 叠合板预埋预留深化。叠合板孔洞预留不准确是施工现场最常见的问题,通常会因钢筋与孔洞碰撞等,导致设计人员及施工人员的工作难度加大,需要对设计图纸进行二次定位,从而造成工期耽误。构件深化人员应根据水暖、机电设计图纸提前与机电深化人员进行沟通,能提前发现钢筋碰撞。该项目在孔洞设计预留中,钢筋与孔洞发生碰撞,因此要对钢筋排布进行调整,如图6 所示。以PCB-3板为例,钢筋避让及桁架钢筋移动均要在孔洞周围布置两根直径不小于10 mm 的钢筋,补强钢筋直径、型号不变。

图6 叠合板钢筋与预留孔洞碰撞

2.3.6 叠合板吊装点位。①叠合板吊装荷载验算。叠合板吊点的设置,宜设置在吊点正弯矩与板负弯矩相等位置处,其叠合板吊装荷载验算主要在于预制构件脱模阶段[11]。目前装配式项目大部分是以桁架钢筋设置为吊点进行起吊,若预制构件达到混凝土抗压强度的75%,且不小于15 N/mm 时方可脱模。预制板在吊装之前应进行施工验算,吊装时动力系数为1.5,底板施工承载力验算时荷载按叠合板自重加1.0 kN/m2的施工可变荷载计算,满足吊装要求[12]。

②叠合板吊装作业。预制叠合板一般有单独设置吊环和桁架钢筋作为吊环的两种设置方式。由于预制板锚固长度过长,单独设置吊环容易导致吊环脱落,可利用叠合板桁架钢筋吊点代替预埋吊环,能完全满足吊装要求[13]。叠合板的平面布置、构件质量、板的特点及吊装承载力等都是吊装阶段要考虑的重要因素。为避免吊装过程中板出现裂缝,要对吊点宜结合叠合板尺寸及质量问题进行设置,一般叠合板吊点宜设置为4个或6个,根据板尺寸设计,该项目的吊点数量为4 个。预制吊装时,采用钢丝绳吊锁具进行吊装。吊索水平夹角不宜大于60°、不应小于45°。预演吊装时,应先检查起重机及重物的稳定状态、制动机器的可靠性、绑扎是否牢固,先将重物吊离地面0.2~0.5m 后,确认无误后方可继续起吊。如果发现叠合板在试吊时不处于水平状态,应及时调整钢丝绳,使板保持水平状态。

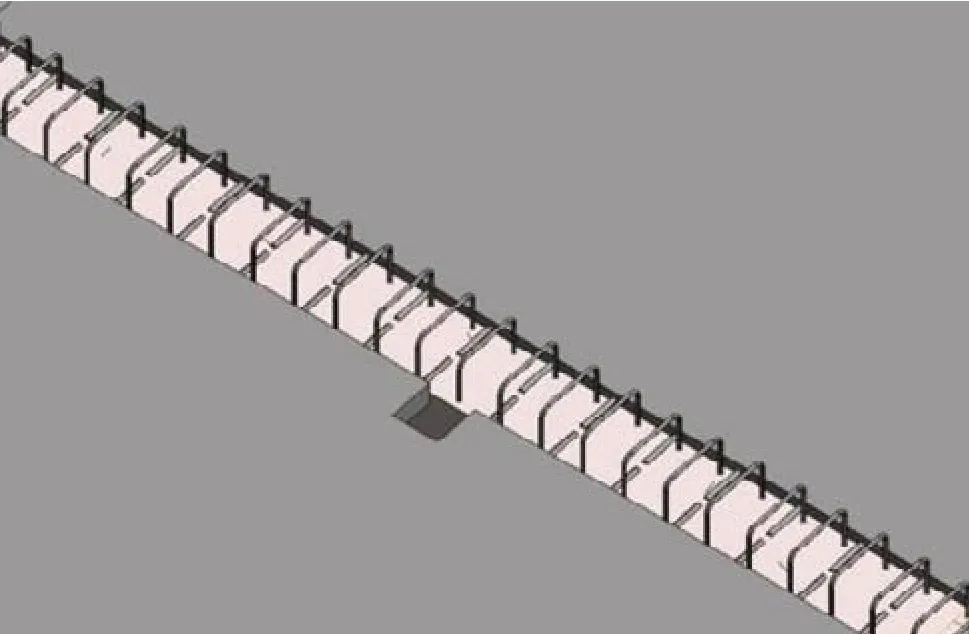

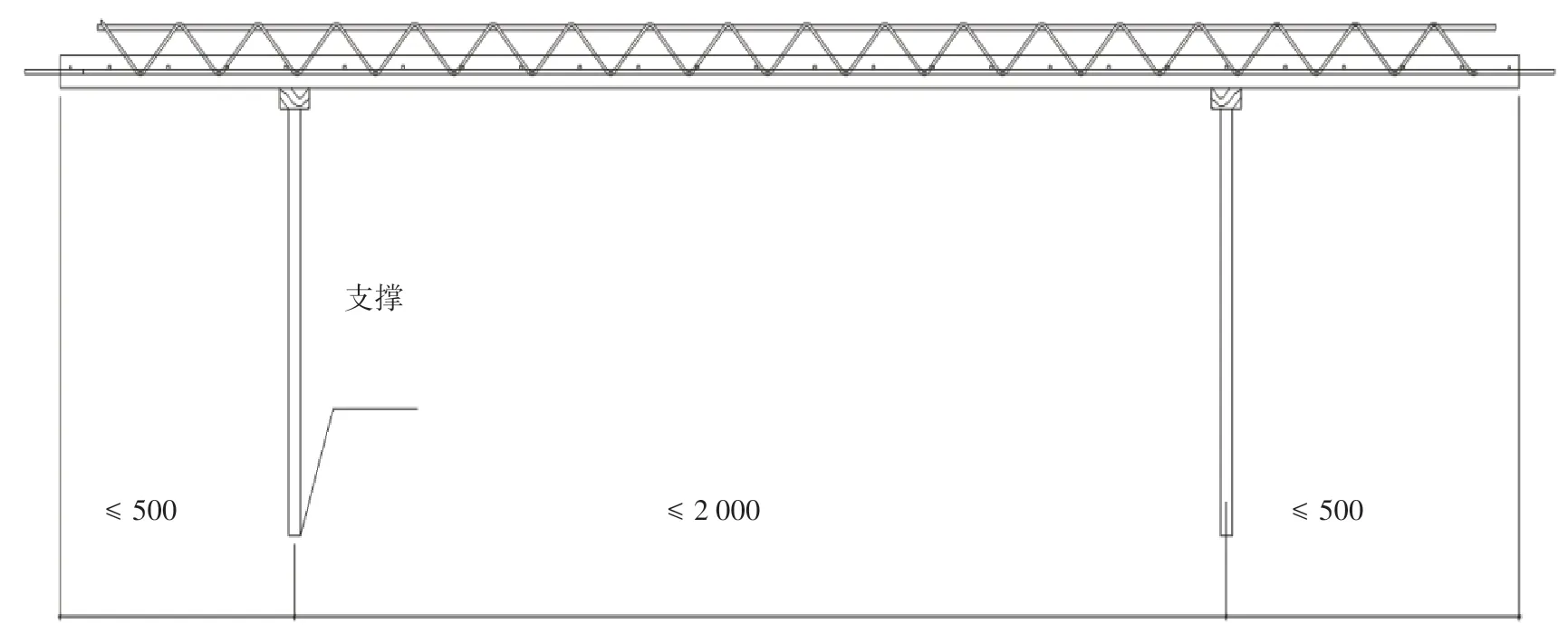

2.3.7 叠合板临时支撑。叠合板最大优势在于施工现场模具少且施工速度快。因此,减少现浇混凝土的同时,对有拼缝的板需要有更多的临时支撑。该项目的模板采用铝模板支撑,为了叠合板标高和支撑的有效调节,要把立杆之间的最大间距控制在2 m 内,第一道横向支撑距离墙边的距离不应大于0.5 m,如果间距相差过大,则应在独立的立杆间增设支撑,并进行合理调整。在此基础上,要用三角支撑架独立加工,对支撑立杆进行临时固定[14]。叠合板支撑体系如图7所示。

图7 叠合板支撑体系(单位:mm)

3 叠合板的制作与运输

3.1 制作生产

预制叠合板要满足装配式建筑建造的质量与需求,需要设计单位、建设单位及构件加工单位共同协商。由于该叠合板由HRB400 级的钢筋和C30 混凝土构成,在安装叠合板时,要求预制板实体强度达到设计强度的100%,而出厂强度为75%即可运输,在现场安装时,叠合板可能因强度不够而破裂。因此,需要与厂家协商,并规定叠合板提前15 d 生产,完成两周的养护后,使安装阶段的板体强度更有保障[15]。

3.2 叠合板的运输

预制叠合板在运输前,要按照叠合板尺寸对支点木方进行合理布置,同一编号的叠合板必须分类放置一起运输,不同类型的叠合板应分开存放。运输时,预制板应采用平放运输。当板跨度≤3.6 m时,跨中放置1条木方;当板跨度>3.6 m时,跨中铺设2 条垫木。垫木必须上下对齐和垫实,不得有一角落空,避免在运输中因磕碰而导致叠合板碎裂。叠合板要根据构件出厂顺序进行运输,并根据实际情况设置临时固定或保护装置。

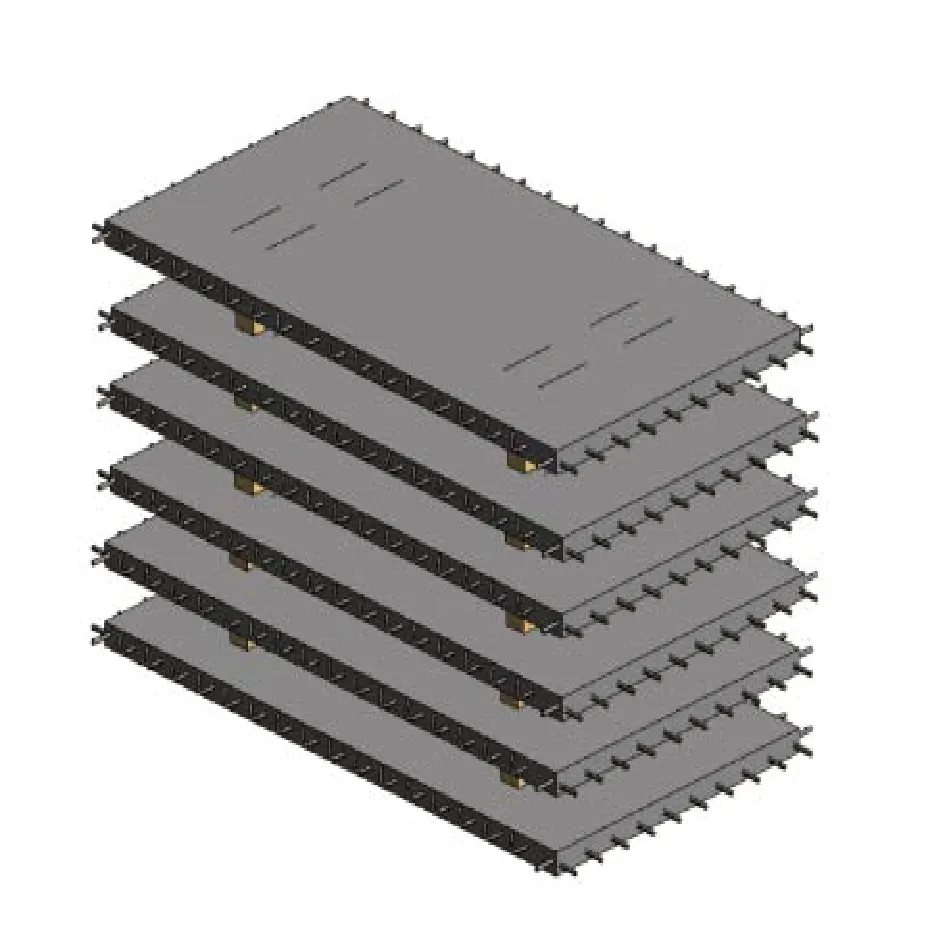

3.3 叠合板的堆放

叠合板的堆放场地要坚实、平整,且要保证地下有排水措施。应将叠合板底向下放平,不能倒置,且在板与板之间的桁架钢筋侧边各放置一块100 mm×100 mm 的木方,木方上还要垫上一层15 mm 以上的柔性垫和硬橡胶垫,以免发生变形而破裂,每堆放置叠合板层数不宜超过6 层[16]。叠合板堆放如图8所示。

图8 叠合板堆放示意

4 BIM技术深化设计的优势分析

传统的装配式建筑通常是在二维图纸中进行的,且各专业构件复杂且繁多,在对构件进行深化设计时,无法避免专业构件间的碰撞,降低构件的加工效率。因此,将BIM 技术与装配式建筑结合起来,能直观反映出构件连接之间的碰撞,并能及时调整。利用BIM 技术可视化、可参数化等特点,对构件拆分、钢筋排布、洞口预留精确布置,相关设计人员根据模型与图纸不匹配问题及时进行修改,减少误差,提高准确率,为装配式施工提供安全保障。由于BIM 技术对各专业方提出的需求进行整合与集成,避免各专业模型间的冲突,同时利用其进行深化设计,避免构件预留孔洞与钢筋布置冲突,能有效避免施工现场二次施工带来的浪费。在BIM技术与装配式建筑结合的基础上,应用BIM 技术进行深化设计,可减少重复建模,使钢筋布置更加智能化、参数化,并为施工单位和构件生产单位提供信息共享,提高构件的生产效率与准确率。

5 结论

在建筑行业呈现工业化发展的时代,实现建筑标准化设计、工业化生产、装配式施工是目前装配式建筑工业化的关键环节。工业化大规模生产叠合板能很好解决施工现场浇筑混凝土困难,并节约材料和人工,提高施工效率,使装配式建筑工业化发展更加高效。通过BIM 技术在装配式叠合板的深化设计中的实际应用,得出以下结论。

①在叠合板深化设计时,各单位负责人要及时、有效沟通,应用BIM 技术将预制构件拆分布置,通过洞口预留、钢筋避让等进行精确定位,可避免图纸多次变更,影响构件生产,从而提高施工质量和设计效率。

②叠合板是装配式建筑中应用最多的构件,根据其规格少、组合多的原则,构件单位可实现规模生产预制板,但构件种类多、吊装效率低、钢筋绑扎困难、构件吊装时开裂等问题还须进一步探索。

③通过将板进行预制,保证构件标准化,可提高生产效率,满足节能环保需求,减少钢筋浪费,在便于生产运输的同时,解决了现场浇筑混凝土的困难。

④在深化设计过程中,考虑到构件生产、运输、吊装等可行性,要确保施工质量,为后续构件安装提供有力支持,但要考虑运输吊装重量及运输产生的费用。