铝热法制备钒铝合金过程中Fe、Si、O、C等杂质的控制

李建兵,陈彦兄,李晓东,麻建军

(中色(宁夏)东方集团有限公司,宁夏 石嘴山 753000)

钒铝合金具有很高的硬度、弹性、耐酸碱性等优点,主要用作制备钛合金、高温合金的中间合金及某些特殊合金的元素添加剂[1-3],被广泛用于航空航天、海洋开发、石油化工、临床医疗等领域[4-6]。

在钛合金制备过程中,通常采用钒铝合金、海绵钛和其它添加剂熔炼而成,这其中钒铝合金的化学成分直接影响着钛合金的使用性能,尤其是杂质元素Fe、Si、O、C等。杂质元素Fe在钛合金中具有较强的扩散能力,Fe含量太高会降低钛合金的蠕变抗力[7],Si含量太高影响7715C钛合金的室温拉升、室温缺口拉升、冲击、高温拉升以及热稳定性等性能[8],O含量的增加会使TC4钛合金的拉伸强度增加、塑性及冲击韧性降低[9],C含量的增加会导致碳氮化物这样的脆性相增加,从而降低了高温合金的塑性[10],因此在钛合金制备过程必须严格控制原材料的杂质含量。

钒铝合金的主要制备方法有铝热法、“两步法”、电铝热法等[11]。由于铝热法具有工艺过程简单、投资少、生产成本低的优点,成为国内钒铝合金生产企业的首选。铝热法生产出的钒铝合金能够满足普通民用钛合金的使用要求,但距离高端的航空航天级钒铝合金产品标准还有不小的差距,特别是合金中的杂质Fe、Si、O、C的控制。因此本文重点分析了铝热法生产钒铝合金过程Fe、Si、O、C等杂质的影响因素,提出了Fe、Si、O、C等杂质的控制方法,制备出的钒铝合金产品化学指标达到了航空航天级和军工级钒铝合金的技术指标要求。

1 试验条件和方法

1.1 试验原料

铝热还原法制备钒铝合金的主要原料有五氧化二钒和铝粉,造渣剂氧化钙和氟化钙,具体化学成分见表1,氧化钙和氟化钙中Fe和Si含量以Fe2O3和SiO2计。

表1 主要原材料化学成分 %

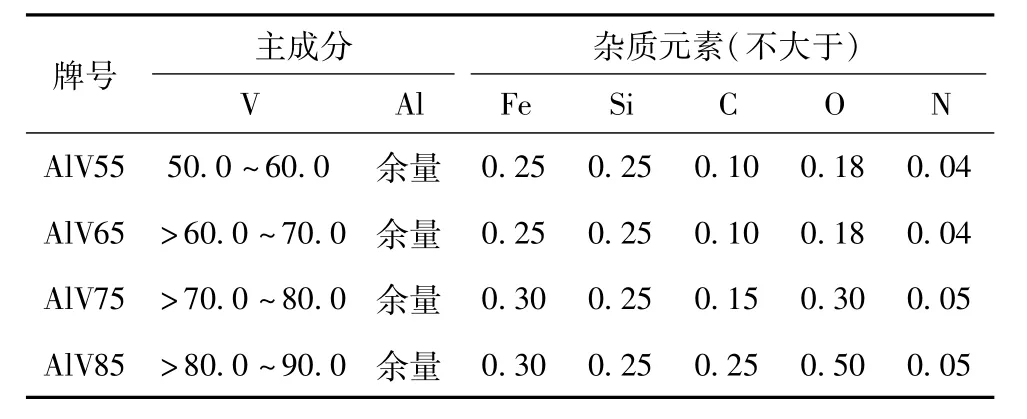

表2 钒铝合金行业标准(YS/T579—2014)%

1.2 试验原理

五氧化二钒和铝粉发生铝热还原反应生成金属钒,金属钒和过量的铝粉合金化生成钒铝合金,钒铝合金的V含量主要由过量Al含量来控制。铝热还原反应产生的Al2O3熔渣熔点较高(2050℃),需要添加造渣剂氧化钙和氟化钙,来降低渣的熔点和黏度,提高合金和渣的分离效果。主要化学反应为:

由反应(1)和(2)生产钒铝合金,反应(1)的单位热效应为4552.8kJ/kg,反应所放出的热量不仅能维持反应自发进行,还需要添加适量的合金碎料降低反应热量,减少反应过程喷溅。

1.3 试验设备

试验时采用内衬石墨板的反应炉体,由于石墨材质具有良好的耐高温腐蚀性能和导热性能,在还原反应瞬间温度增至2000℃以上时,其热膨胀系数小,对极热和极冷具有一定的抗应变性能,具有良好的化学稳定性[12]。为了降低合金中的C含量以及延长炉体的使用寿命,试验过程中在炉体内壁涂刷一层氧化钙保护层,用烘烤器烘干,投料即可使用。

1.4 试验方法

五氧化二钒、氧化钙、氟化钙在100~120℃烘干4h,将烘干后的五氧化二钒、氧化钙、氟化钙和铝粉、冷却料按比例称取,加入混料机中混合均匀。混料结束后加入准备好的石墨炉体中,铺平压实,撒少许点火剂,用酒精引燃发生铝热还原反应。反应结束后自然冷却48h,吊走炉体,清理表熔渣,得到钒铝合金产品,取样分析产品中的Fe、Si、O、C含量。

1.5 工艺流程

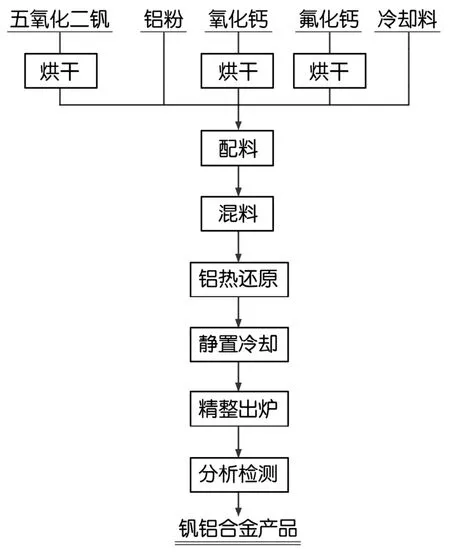

钒铝合金生产工艺流程如图1所示。

图1 钒铝合金生产工艺流程图

1.6 产品标准

试制样品执行钒铝合金行业标准(YS/T579—2014)中AlV55牌号。

2 结果及讨论

2.1 产品中杂质元素Fe含量的影响因素

钒铝合金行业标准(YS/T579—2014)中要求杂质Fe、Si含量小于0.25%,军品级钒铝合金要求杂质Fe、Si含量小于0.18%,需要生产过程严格控制原材料中的杂质含量。

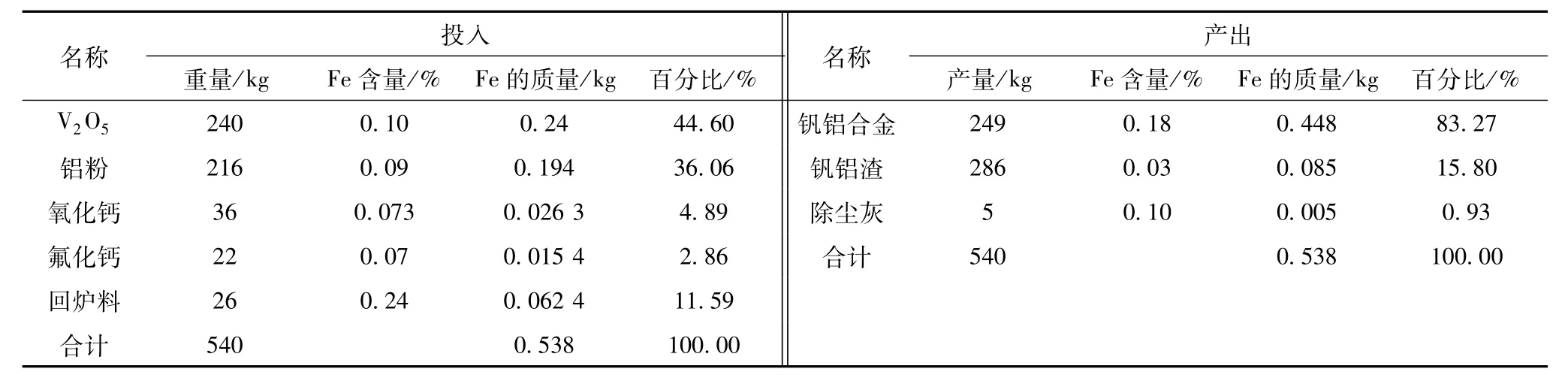

通过生产过程中Fe元素平衡计算分析见表3,对产品中Fe含量影响较大的主要是V2O5、铝粉和回炉料,分别占比44.60%、36.06%和11.59%。还原过程原材料中的杂质元素Fe有83.27%进入合金产品中,有15.80%进入钒铝渣。如果要制备出Fe≤0.18%钒铝合金产品,需要采取的措施为:(1)控制主要原材料V2O5中的Fe含量在0.06%以下。(2)铝粉中的Fe含量控制0.07%以下;(3)回炉料经过磁选后再回炉重熔。

表3 钒铝合金生产过程中Fe元素平衡计算分析

2.2 产品中杂质元素Si含量的影响因素

通过生产过程中Si元素平衡计算分析,见表4,所有的原材料对合金产品中Si含量都有影响,V2O5占比22.12%、铝粉占比15.48%、氧化钙占比29.87%、氟化钙占比21.02%、回炉料占比11.51%。尤其是氧化钙、氟化钙和回炉料投料量虽少,但Si含量的占比较大,对合金产品中Si含量影响较大,需要严格控制。如果要制备出Si≤0.18%钒铝合金产品,需要采取的措施为:(1)控制主要原材料V2O5中的Si含量在0.06%以下。(2)铝粉中的Si含量控制0.05%以下;(3)氧化钙中Si含量控制SiO2≤0.20%;(4)氟化钙中Si含量控制SiO2≤0.10%。(5)回炉料的Si含量通过原材料的控制,经过一段时间的循环利用,会逐步降低至0.18%以下。

表4 钒铝合金生产过程中Si元素平衡计算分析

2.3 产品中杂质元素O含量的影响因素

铝粉和五氧化二钒发生铝热还原反应,参与铝热还原反应的铝生成Al2O3,过量的铝和钒形成钒铝合金,由于Al2O3和钒铝合金比重不同,钒铝合金下沉形成合金锭,Al2O3上浮形成熔渣层并保护合金锭避免氧化。由于Al2O3的熔点较高(2050℃),如果单位反应热量控制较低时,部分Al2O3来不及上浮就开始凝固,形成夹杂物颗粒夹杂于合金内部,造成钒铝合金产品的O含量超标。试验过程中分别采用了不同单位反应热量,结果如图2所示,从图2可以看出,合金中O含量随着单位反应热量的增加呈逐步降低的趋势,当单位反应热量在3200kJ/kg时,产合金中的O含量在0.02%左右。当单位反应热量超过3200kJ/kg时,合金中的O含量变化不明显,但反应时喷溅明显加剧。

图2 单位反应热量对O含量的影响

2.4 合金中杂质元素C含量的影响因素

由于铝热还原反应是一个多相过程,温度高、速度快、时间短,还原反应一旦开始就无法控制[13]。单位反应热效应达到4528kJ/kg,反应绝热温度达到3000℃,反应呈爆炸式[14]。反应过程需要添加冷却料降低单位反应热量,使反应能够平稳进行。由于反应比较剧烈,瞬间产生的高温气流会对石墨炉体内壁形成冲刷和氧化,石墨炉体内壁的石墨颗粒出现松动和脱落进入合金,造成合金中的C含量偏高,试验开始阶段钒铝合金中的杂质C含量在0.07%~0.10%。

试验过程中为了防止石墨颗粒脱落进入合金,采取在石墨炉体内壁涂刷一层氧化钙保护层,反应过程防止反应气流直接冲刷石墨炉体内壁,氧化钙能够改善钒铝合金冶炼过程渣的性能,不会带入其它杂质,并能够延长石墨炉体的使用寿命,降低了生产成本。通过本项措施的实施,产品中的C含量由原来的0.07%降低至0.02%。

3 结 论

1.将五氧化二钒中的Fe含量控制在0.06%以下,铝粉中的Fe含量控制在0.07%以下,冷却料经磁选除铁后使用,合金产品中的Fe含量小于0.18%。

2.控制五氧化二钒中的Si含量在0.06%以下,铝粉中的Si在0.05%以下,氧化钙中SiO2≤0.20%,氟化钙中控制SiO2≤0.10%,产品中的Si含量小于0.18%。

3.产品中的O含量与单位反应热量直接相关,产品中的O含量随着单位反应热量的增加呈降低趋势。当单位反应热量达到3200kJ/kg时,产品中的O含量在0.02%左右。超过3200kJ/kg时,产品中的O含量变化不明显,但反应时喷溅明显加剧。

4.在石墨炉体内壁增加氧化钙保护层,不仅可以降低合金产品中的C含量,还可以延长石墨炉体的使用寿命。