再生铜烟尘硫酸浸出铜、锌试验研究

詹有北,王 平,周国杰,许晨翔

(1.江西自立环保科技有限公司,江西 抚州 344000;2.江西省有色金属再生利用技术创新中心,江西 抚州 344000)

再生铜资源相对于铜矿资源属于二次资源,其原料种类繁多,来源广泛,主要有铜加工行业的边角料、碎屑和社会淘汰日常用品拆解回收的含铜物品[1]。这些再生铜原料依据铜品位高低分别采用一段法、二段法等火法冶炼工艺回收有价金属铜,同时产生再生铜烟尘等危险废物[2-3]。若将再生烟尘直接放置在环境中,会对环境造成污染,直接影响动、植物的生长发育,间接影响人类的身心健康[4]。再生铜烟尘中含有铜、锌、铅、锡等有价金属,在矿场资源日渐减少以及金属消费日渐增加的双重压力下,再生铜烟尘的回收利用也愈加受到关注,回收再生铜烟尘中铜、锌、铅、锡等有价金属势在必行。

本试验研究了利用硫酸从再生铜烟尘中浸出铜、锌,与烟尘中铅、锡等金属分离出来以便进一步综合回收铅、锡,提高资源的综合利用率。

1 试验原料及方法

1.1 试验原料

试验烟尘来自某公司再生废杂铜精炼炉产生的再生铜烟尘,该烟尘为白色粉末,经105℃烘干,过80目筛。其主要化学成分见表1。硫酸为分析纯。

物相分析结果表明,烟尘中锌主要以ZnO形式存在,存在少量的ZnSO4、ZnS、ZnFe2O4;铜以CuO形式存在;铅、锡主要以PbO和SnO2形式存在。

1.2 试验原理

本试验采用硫酸浸出再生铜烟尘中铜、锌、铅等元素,主要反应方程式如下:

ZnO+H2SO4=ZnSO4+H2O

CuO+H2SO4=CuSO4+H2O

PbO+H2SO4=PbSO4+H2O

ZnFe2O4+4H2SO4=ZnSO4+Fe2(SO4)3+4H2O

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O

As2O3+3H2SO4=As2(SO4)3+3H2O

1.3 试验方法

试验采用正交试验方法,以浸出温度、硫酸用量、反应时间、液固比为主控因素采用L9(34)正交表,考察浸出温度、硫酸用量、反应时间、液固比对再生铜烟尘硫酸浸出铜、锌的影响,并经过极差分析出四因素对铜、锌浸出的优先顺序。再采用单因素条件试验,系统考察浸出温度、硫酸用量、反应时间、液固比对铜、锌浸出率的影响,确定最佳工艺条件。正交因素水平表见表2。

表2 正交因素水平表

酸浸试验在恒温水浴锅进行,保证反应温度差维持在±2℃。取100g再生铜烟尘与配制好浓度的硫酸溶液分别加入烧杯,放入已升温至浸出温度的恒温水浴锅内。反应一段时间后,过滤料浆,洗涤滤渣,干燥,分析浸出渣中铜、锌含量。按式(1)计算铜、锌浸出率。

式中:m0为再生铜烟尘质量,g;C0为再生铜烟尘中元素质量分数,%;m1为浸出渣质量,g;C1为浸出渣中元素质量分数,%。

2 试验结果与讨论

2.1 正交试验

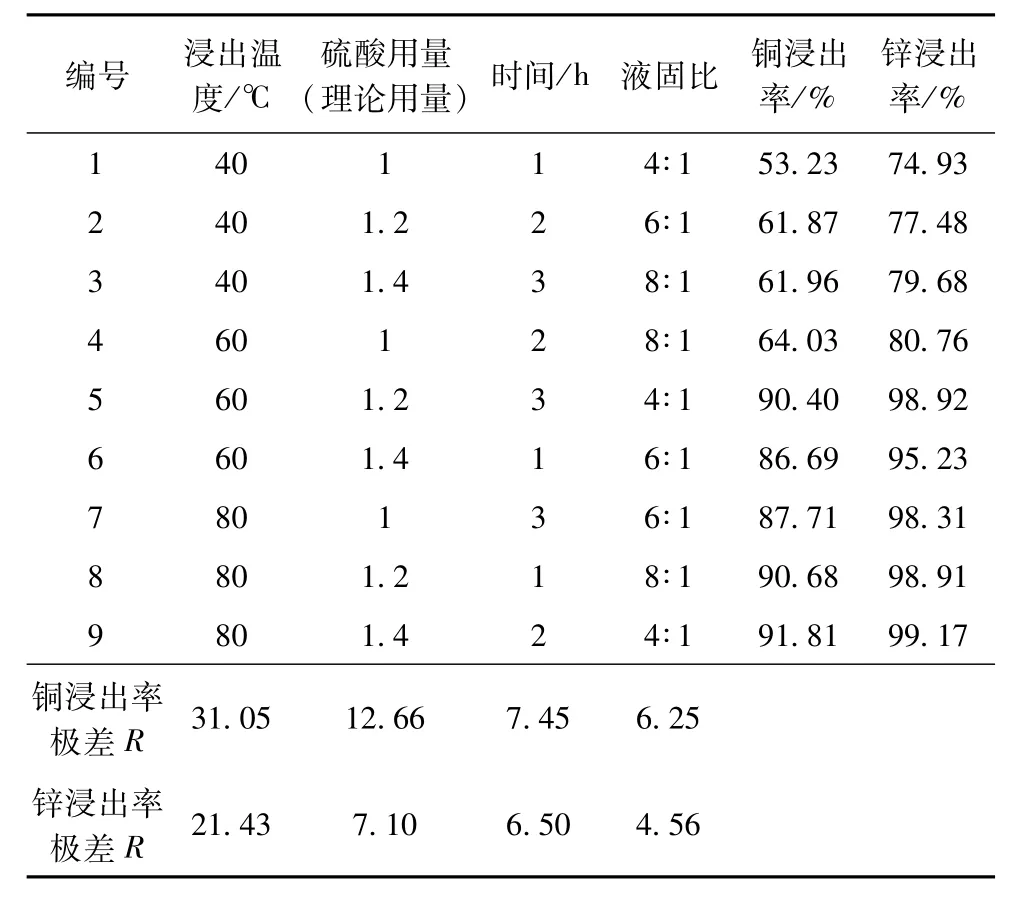

本试验以浸出温度、硫酸用量、反应时间、液固比为主控因素,采用L9(34)正交表进行9次试验经过极差分析出四因素对铜、锌浸出的优先顺序,试验结果见表3。

表3 试验结果

根据表3试验结果可知,在正交试验所设置的水平范围内,浸出温度是影响再生铜浸出铜、锌的主控因素,其次是硫酸用量,次之是反应时间,影响最小的是液固比,这说明浸出温度对再生铜烟尘浸出铜、锌反应速率影响最大。

2.2 单因素试验

2.2.1 浸出温度对铜、锌浸出的影响

固定浸出条件:再生铜烟尘粒度-80目,硫酸用量为理论硫酸用量1.4倍,反应时间2h,液固比6∶1,搅拌速度400r/min,考查浸出温度对再生铜烟尘硫酸浸出铜、锌的影响,结果如图1所示。

图1 浸出温度对铜、锌浸出率的影响

再生铜烟尘中铜、锌等物质与硫酸发生酸碱中和反应,反应初期依靠反应热升高料浆浸出温度至40℃左右,试验考察浸出温度最低为40℃。从图1可知,随着浸出温度升高,铜、锌浸出率也逐渐增加,浸出温度升高,分子平均动能增大,其运动速度加快,导致浸出速度加快,浸出率增加。当浸出温度升高到60℃后,铜、锌的浸出率分别为91.26%、98.23%。继续提高反应浸出温度,铜、锌浸出率变化不大,因此浸出浸出温度以60℃为宜。

2.2.2 硫酸用量对铜、锌浸出率的影响

固定浸出条件:再生铜烟尘粒度-80目,浸出温度60℃,反应时间2h,液固比6∶1,搅拌速度400 r/min,考查硫酸用量对再生铜烟尘硫酸浸出铜、锌的影响,结果如图2所示。

图2 硫酸用量对铜、锌浸出率的影响

从图2可知,随着硫酸用量逐渐增加,铜、锌的浸出率也随之增加。硫酸浸出氧化锌的吉布斯自由能比硫酸浸出氧化铜的吉布斯自由能更负,所以在硫酸介质中氧化锌更容易浸出。当硫酸用量为理论硫酸用量的1.2倍时,铜、锌浸出率分别为90.28%和97.53%,继续增加硫酸用量,铜、锌浸出率变化不大,因此硫酸用量以理论硫酸用量的1.2倍为宜。

2.2.3 反应时间对铜、锌浸出率的影响

固定浸出条件:再生铜烟尘粒度-80目,浸出温度60℃,硫酸用量为理论硫酸用量的1.2倍,液固比6∶1,搅拌速度400r/min,考查反应时间对再生铜烟尘硫酸浸出铜、锌的影响,结果如图3所示。

图3 反应时间对铜、锌浸出率的影响

从图3可知,反应时间为30min时,铜、锌浸出率分别为62.85%、79.62%。延长反应时间,铜、锌浸出率逐渐增加,当反应时间达到120min时铜、锌浸出率增加到89.92%、96.89%,继续延长反应时间,铜、锌浸出率变化不大,因此反应时间以2h为宜。

2.2.4 液固比对铜、锌浸出率的影响

固定浸出条件:再生铜烟尘粒度-80目,浸出温度60℃,硫酸用量为理论硫酸用量的1.2倍,反应时间2h,搅拌速度400r/min,考查液固比对再生铜烟尘硫酸浸出铜、锌的影响,结果如图4所示。

图4 液固比对铜、锌浸出率的影响

从图4可知,液固比增加,铜、锌浸出率有着明显增加。再生铜烟尘硫酸浸出反应为固、液两相反应,增大液固体比有利于两相反应物交互扩散,从而提高反应速率。当液固比为5∶1时,铜、锌浸出率分别为91.62%、98.31%。继续提高液固比,铜、锌浸出率增加不明显。因此浸出反应液固比以5∶1为宜。

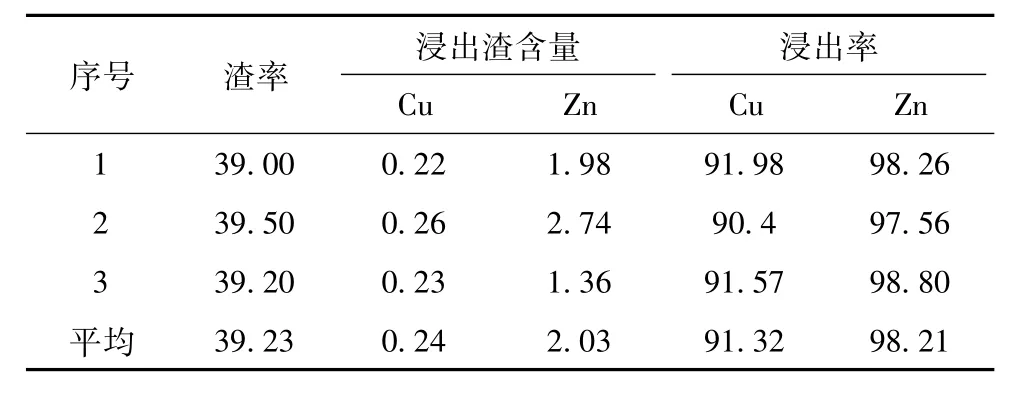

2.3 综合条件试验

试验条件:浸出温度60℃、硫酸用量为理论硫酸用量的1.2倍、反应时间2h、液固比5∶1,搅拌速度400r/min,试验结果见表4。

表4 综合试验结果 %

3 结 论

1.选取浸出温度、硫酸用量、反应时间、液固比为主控因素,对再生铜烟尘进行正交试验,结果表明浸出温度是影响再生铜浸出铜、锌的主控因素,其次是硫酸用量,次之是反应时间,影响最小的是液固比。

2.通过单因素条件试验得到最佳浸出条件是浸出温度60℃、硫酸用量为理论硫酸用量的1.2倍、反应时间2h、液固比5∶1,在此条件下再生铜烟尘铜、锌浸出率分别为91.32%、98.21%。