城市燃气跨越钢质管道的锈蚀评价及处理方案

上海能源建设集团有限公司 郑 诚

主题词:燃气 跨越管道 锈蚀隐患 检测评价

城市燃气管道在制造、安装及投入运行等过程中都可能存在缺陷,且随着运行期的增长,老化、局部锈蚀等的可能性也增大。管道一旦发生泄漏,极易引发着火、爆炸等安全事故,不仅影响生产生活,而且还威胁到人身安全。定期进行管道检测,及时查找并修复管道缺陷,采取有效措施,消除管道运行期间存在的安全隐患,不仅可以减少事故的发生,还延长了管道寿命,保障了企业利益。

在役燃气管道需要定期检测和评价。依据TSG D7005—2018《压力管道定期检验规则——工业管道》,燃气管道首次服役后的第3 年内需进行安全检查,并依据结果定期检查。深圳市燃气集团的企业标准中也规定需每年对在役燃气管道周边环境与管道腐蚀情况进行安全检查。下文将详细介绍深圳市4 处桥管的检测和评价过程,以及采取必要的修复措施,从而确保管线运行处于安全受控范围。

1 项目背景

深圳市某中压燃气管道于2012 年之间投入使用,设计压力为0.3 MPa,运行压力为0.16 MPa,管线设计温度为常温,输送介质为天然气。其中4段跨越段穿河流为钢质管道,1~4 号材质均为20号钢,管道规格为D406 mm×7.10 mm 和D325 mm×7.00 mm。桥管跨越段未设置补偿器,入地部分加设PE 套管。日常巡视发现,该4 处桥管两端弯头及部分直管段存在一定程度的锈蚀,需要针对可能存在的安全隐患开展管道检测和安全评估。

2 检测及安全评估

2.1 检测内容

全线共4 处桥管检测,检测内容包括:管体外观检查、宏观检查、壁厚检测等。

2.2 外观检查

对4 处桥管跨越段现状进行检查,发现存在下列现象:标志桩、警示牌缺失;无跨越铁路、公路的防撞设施;塔架、桁架和钢索(主索、吊索、风索)及其连接件腐蚀严重。

2.3 宏观检查

经宏观检查发现,该4 处桥管均存在着不同程度的外防腐层破损、防锈漆掉落、桥管支架腐蚀,以及管道支撑件组成件腐蚀等现象。

2.4 壁厚检测

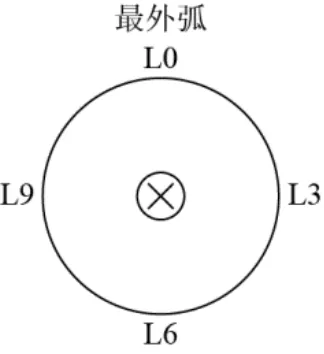

(1) 壁厚检测位置。本次检测在桥管的架空管段中选择最易受腐蚀、冲蚀的位置进行壁厚测定。测点环向需测定4 点,位置示意见图1,分别标记为L0、L3、L6,L9。

图1 测点环向位置示意

① 当检测位置在直管+弯头时,如图2a)所示。C1 位于焊缝左侧300 mm、C2 位于焊缝左侧100 mm,C3 位于焊缝右侧100 mm,C4 位于焊缝右侧300 mm。其中,C3、C4 以焊缝L3 或L9 位置为起点,沿中线的延长线测量(1、2、3、4 指弯头0点钟位置,无弯管的直管以顶部为0 点钟位置)。

图2 直管+弯管厚度测点

② 当检测位置在直管+弯头时,如图2b)所示。C4 位于焊缝左侧300 mm、C3 位于焊缝左侧100 mm,C2 位于焊缝右侧100 mm,C1 位于焊缝右侧300 mm。其中,C1、C2 位置以焊缝L3 或L9位置为起点,沿中线的延长线测量。

③ 当检测位置在弯管段时,如图3a)所示。C1、C2、C3 分别为弯头4 等分点位置。

图3 测厚部位示意

④ 当检测位置在直管段时,如图3b)所示。C2、C3 分别位于焊缝左右两侧100 mm,C1、C4 分别位于焊缝左右两侧300 mm。

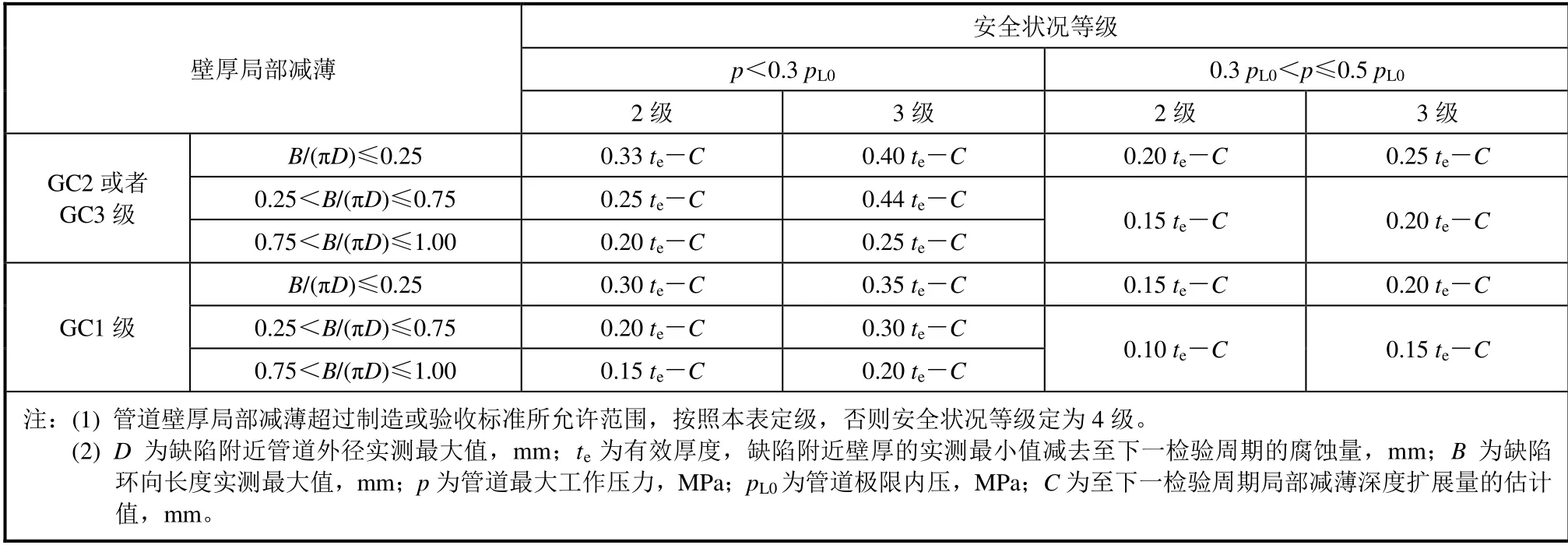

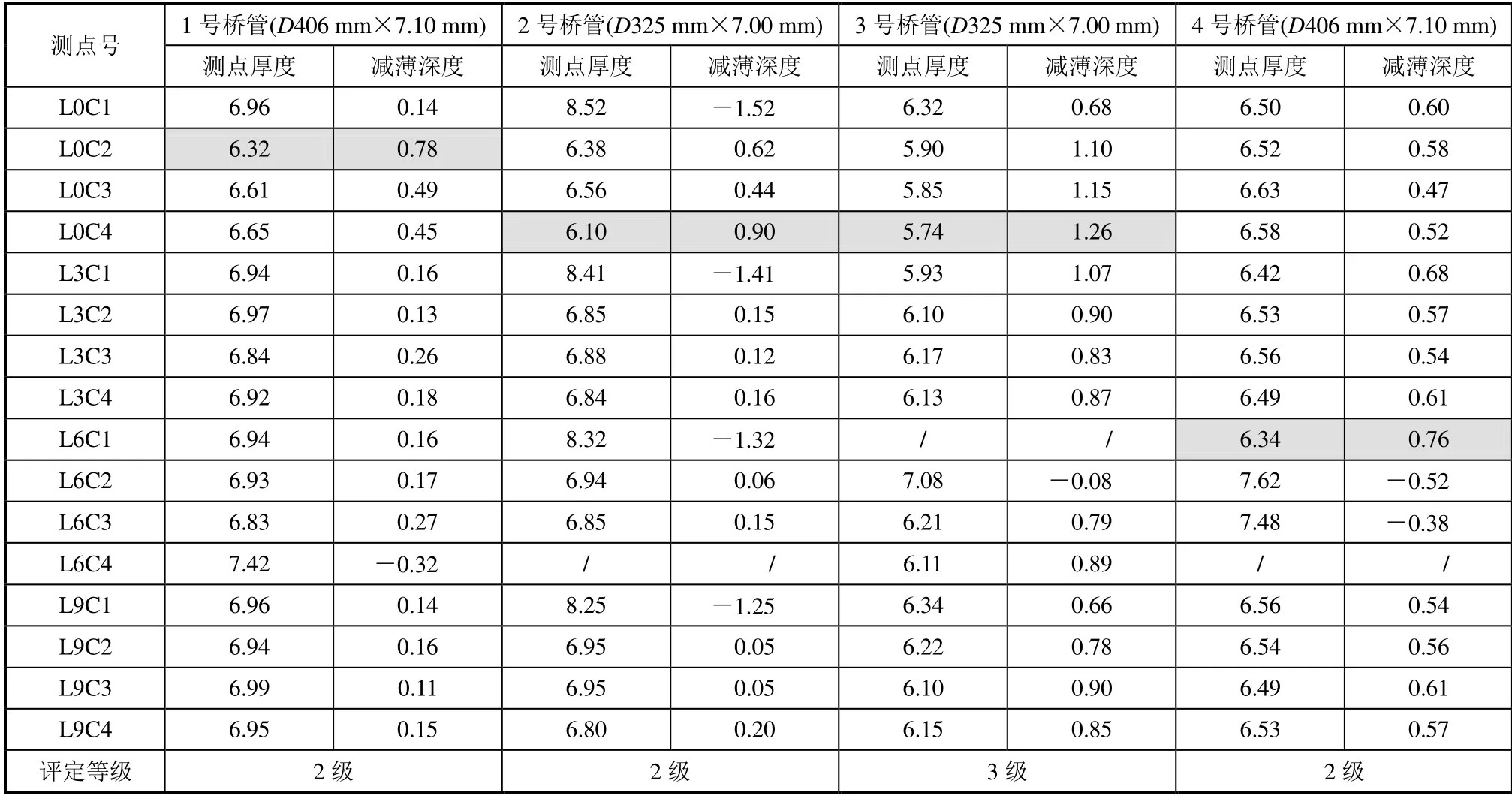

(2) 检测结果。每处桥管均有4 个测点,分别测得其壁厚,并依据TSG D7005—2018 的局部减薄评级标准进行评级,评级见表1;评级结果见表2。“/”表示该处无明显腐蚀,故未测量。

表1 局部减薄评级标准 mm

表2 1~4 号桥管跨越段壁厚测量结果 mm

按照表1 计算2 级、3 级最大允许减薄深度分别为1.22 mm 与1.35 mm。因此1 号、2 号和4 号的安全状况等级为2 级,应当不超过6 a 检验一次。3 号的安全状况等级为3 级,应当不超过3 a 检验一次,且在使用期间内对管道采取有效监控措施。

另外,部分管段测量时出现壁厚超过母材壁厚,综合分析管内燃气及同期敷设管道壁厚改变情况(破坏性试验测得),造成这一现象的原因是管道内积垢造成壁厚略微增加。

2.5 焊缝检测

相控阵超声检测技术经过多年的发展,已成为一种有效、成熟的技术。其对未焊透、夹渣类缺陷、未熔合、裂纹等缺陷检测具有比较高的检出率,对缺陷的大小、位置及危害程度等方面的监测要优于常规射线检测技术,同时电子版图谱相对传统监测更加容易保存。

基于管道内腐蚀减薄存在凹坑等特殊结构,普通测厚及常规超声检测无法完成,而相控阵检测因为其探头内晶片的聚焦功能及扇扫功能有利于实现内表面腐蚀的检测,检测图像清晰完整,尤其对内壁孔蚀缺陷,具有很高的检出率。

因此,本项目采用相控阵超声波检测。检测前对焊缝两侧各15 cm 范围内的管道外防腐层进行剥离,并用电动钢丝轮进行打磨直至露出钢管本体的金属光泽。此次相控阵超声波检测未发现缺陷。

2.6 剩余强度评价

按照GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》中的方法进行剩余强度评价,发现3 号跨越松白路与田寮路交叉口管线检测最大允许工作压力(MAWP)为6.14 MPa,大于管道实际工作压力(0.16 MPa),因此本次检测出的缺陷均能通过GB/T 30582—2014 的评价,管道可以在原操作压力下继续安全运行至下一个检测周期。

2.7 运行维护及维修建议

按现行的国家法规标准的规定作好管道的安全管理与维护维修外,建议进一步采取以下措施:

(1) 对4 处跨越段进行定期巡查与定期检测。

(2) 对4 处跨越段进行除锈并采用富锌环氧底漆重新防腐。

(3) 对4 处跨越段的两出入端进行开挖,并进行检测。若发现管体有超标缺陷,应采用B 型套筒或复合材料补强进行修复,并采用粘弹体+热缩压敏带进行防腐处理,以消除管道运行安全隐患。

(4) 对1 号跨越松白路与科兴路交叉口有变形凹坑60 mm×50 mm×4 mm 处,应重点监控使用。

3 处理方案

根据前文的评价及建议,结合现场实际情况,拟对该4 处桥管架空段进行重新除锈和防腐,对跨越入地段与PE 管道衔接段进行除锈并防腐后,采用玻璃钢覆盖层补强处理。

3.1 跨越段除锈和防腐

首先对外露管道防腐层清洗,然后对管道表面除锈处理管道表面,经过表面处理后,依次涂刷底漆、中间漆、面漆。在前一道漆表面干后进行下一道漆层的涂刷。在涂每一层漆层前,应将表面的灰尘清除干净后方能进行涂刷。具体作业要求如下:

(1) 管道防腐层清洗后采用电动除锈处理管道表面。除锈等级需要达到GB/T 8923.1—2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定第1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》规定的St3 级,即钢管表面应无可见的油脂及污物,无氧化皮、锈蚀及涂料涂层等不牢固的附着物附着。与常见的St2 级除锈相比,St3 级的除锈会更加彻底,底材露出的部分表面金属光泽感更加明显。

(2) 经过表面处理后,需要在4 h 内进行底漆的涂刷。在涂刷底漆前,应将表面的灰尘清除干净,如发现有新的锈迹后,再重新做一次表面处理,并达到St3 级要求。

(3) 待底漆漆表面干后,在底漆漆表面的灰尘清除干净后进行中间漆的涂刷,涂刷时必须少蘸多刷,应用力均匀,朝同一方向涂刷,避免表面起毛,不得滴漏,不得流挂。

(4) 待中间漆表面干后,将表面灰尘清除干净后再进行面漆的涂刷。涂刷完成后,3 层漆在干实且固化前需防止雨水浸淋与随意拖拉磕碰,同时保证涂装表面不允许有脱皮、漏刷、泛锈、气泡、透底及流坠、皱皮,应光亮均匀,刷纹一致。

管道涂漆层表面按St3 处理,底漆为环氧富锌底漆60 μm、中间漆为环氧云铁中间漆160 μm、面漆为聚氨酯面漆100 μm,最终干膜厚为320 μm。干实标准为防腐层用手指捻一下不能动,固化标准为防腐层上用手指指甲用力划一下不能留下划痕。

3.2 埋地段防腐及补强

开挖管道周边土方,作业坑符合现场及作业要求;采用电动除锈工具清理管道,确保外表面清除油垢、污垢和杂物,再对表面进行拉毛处理;涂环氧树脂缠绕玻璃布固化后,再涂一道环氧树脂缠玻璃布固化;回填操作坑恢复路面。

在进行底漆涂刷前,搅拌、配比和熟化都要严格按照厂家的技术文件要求执行。钢管外壁在涂刷时应做到干燥,不留灰尘。底漆是按照先轴向、后周向的步骤,由人工刷漆而成。涂刷时应做到漆膜饱满、均匀、无气泡、无结块、无流动、无遗漏,而且要一次刷完外壁,底漆厚度应≥25 μm。

底漆表面干后进行第一道面漆涂刷,采用人工涂刷。在涂刷前,先排查高于管道表面2 mm 以上的焊缝,并在焊缝周围均匀填充腻子(腻子由面漆和滑石粉调制),使之成为光滑的曲面,以免在玻璃布面上缠绕时出现空鼓现象。已经调好的腻子需要在4 h 内用完。严格按照厂家技术文件要求进行面漆的搅拌、配比和熟化。面漆的涂刷步骤和要求与底漆相同,也应一次涂刷完毕。常温下,底漆与首道面漆的涂刷间隔时间不能大于24 h。

第二道面漆的涂刷应在第一道干实后固化前进行,并在完成后马上缠绕玻璃布。玻璃布采用网状平纹的中碱玻璃布,根据管径大小确定布宽,并保证干燥、脱蜡、无捻及封边、经纬密度10 cm×10 cm,厚度0.1~0.12 mm。缠绕包覆时压边宽度20~25 mm,搭缝长度100~150mm,玻璃布面应平整无皱褶,且不应有空鼓。

首道玻璃布缠绕后,即刻进行第三道面漆涂刷,其刷面步骤与第一道一致。要求漆膜饱满均匀,一次涂刷到位,且需要保证第一道的玻璃布的所有网眼、布纹必须灌满无遗漏。

涂完第三道后,立即开展第二道玻璃布缠绕作业。其缠绕方法与要求与第一道的玻璃布相同,只是缠绕方向应与第一道相反,而第二道搭接处应与第一道错开,不可有重叠之处。两端需留出宽50 mm的阶梯形接茬。

第二道玻璃布缠绕完成,待第三道面漆充分干燥后才能涂刷第四道面漆,第四道面漆的步骤和要求与第二道保持一致。

第四道面漆的涂刷应在第三道面漆干实、固化前进行;涂刷要求漆膜饱满均匀、无气泡、不流动、不漏刷、表面光滑,且保证涂刷步骤相同。

4 结语

城市燃气管道在制造及投入运行等过程中都可能存在缺陷,加强对在役管道的日常巡检和定期检测,可以准确了解管道的运行状况,及时发现管道存在的安全隐患,保证管道的可靠安全运行。在跨越管道的日常巡检时需要着重对管道外壁有凹陷和对缺损位置进行检查。在定期检测时需要对壁厚及焊缝处进行腐蚀量的测量,以此为依据对管道进行安全评级,并采取相应的维修措施。