双薄壁墩T构转体桥0号块悬臂施工过程空间应力研究

汪玄垣, 李明华

(1.华东交通大学 交通运输工程学院,江西 南昌 330013;2.南昌交通学院 土木建筑学院,江西 南昌 330100)

0 引言

转体T构桥通常运用于跨既有线的新建桥梁中[1],T构中0号块与双薄壁墩相连接,双薄壁墩由于能在提供较小抗推刚度的同时兼有较大的顺桥向抗弯和横桥向抗扭刚度,既可保证施工过程中的安全稳定性,又能满足大跨径桥梁的受力要求[2]。0号块与双薄壁墩刚构处内部构造复杂,因此局部受力问题也较为复杂。对于这一复杂区域,传统杆系有限元方法已难以满足分析需要,为精确控制结构受力,需采取实体有限元进行分析。针对这一问题,国内外众多学者开展了相关研究。文献[3]~文献[8]以实际工程为研究对象,通过使用MIDAS-FEA、ANSYS等大型有限元软件建立连续刚构桥0号块实体有限元模型,针对桥梁施工阶段以及成桥阶段最不利工况对0号块施加不同荷载工况,分析0号块空间应力分布情况,从而得出0号块产生裂缝原因、空间应力分布特点等研究结论。部分学者通过实际测试与试验的方式与数值模拟相结合对0号块的空间应力进行研究,张飞等[9]以某V型墩连续刚构桥0号块为研究对象,采用光弹性应力法试验和数值分析相结合的方法,提出了V型墩的优化措施,并验证了0号块空间应力满足设计的要求。杨三强等[10]以河北高碑店市白沟河特大桥为背景,通过开展人工监测沉降与毫米波雷达监测沉降2种监测方式获取数据并与有限元模型进行对比,得到使用雷达监测不仅准确度高,而且结果与有限元模拟曲线更加吻合。

上述研究中大部分学者仅建立了0号块局部模型,只对0号块的空间应力进行了分析,但针对与0号块刚构相连的桥墩空间应力分析较少。为此,以太白集特大桥T构转体桥为例,模拟现场施工工况,研究分析0号块与双薄壁墩的空间应力,并对不同工况下的空间应力进行对比。

1 工程概况

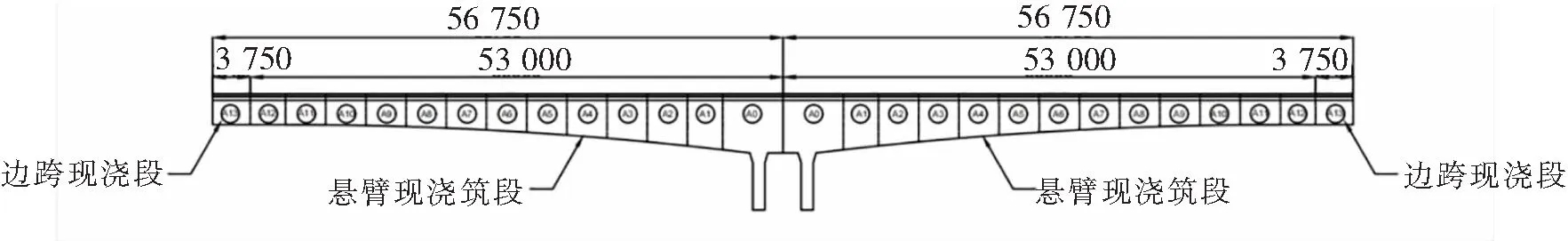

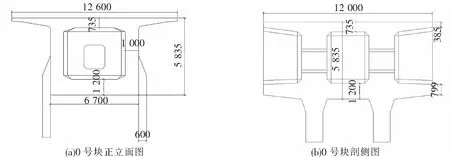

太白集特大桥T构转体桥位于湖北省荆门市,跨越焦柳铁路。其中23#墩为双薄壁墩,墩梁刚接,桥跨布置为56 m+56 m,主梁为单箱单室大悬臂变截面PC连续混凝土箱梁。T构整体布置如图1所示。主梁节段采用挂篮悬臂浇筑施工工艺,主墩及0号块使用钢管支架现浇施工方法,全桥一共划分为26个节段,主梁采用单箱单室变高度预应力混凝土箱梁,箱梁主梁梁体使用C50混凝土,桥墩中与梁体刚接部位使用C50混凝土,其余部分使用C40混凝土。箱梁主梁预应力中采用纵向和横向两向预应力结构形式。纵向预应力采用12-Φ15.2 mm和15-Φ15.2 mm强度为1 860 MPa的预应力钢绞线;横向预应力采用5-Φ15.2 mm强度为1 860 MPa的预应力钢绞线。顶板设置2%和3%双向横坡,箱梁顶板宽度为12.6 m,底板宽度为6.7 m,墩梁刚接处设置1.8 m厚横梁,与薄壁墩等厚。箱梁梁高为3.035~5.835 m,梁高和下缘分别按二次抛物线y=0.001 100 99x2和y=0.001 311 82x2变化。0号块构造图如图2所示。

图1 T构桥整体布置图(单位:mm)

图2 0号块构造图(单位:mm)

2 有限元模型建立

2.1 T构模型

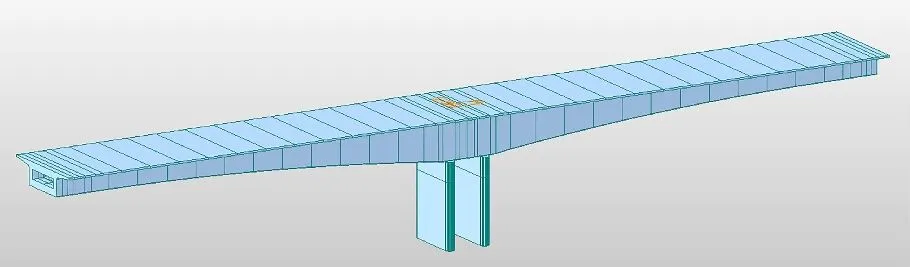

使用MIDAS-Civil桥梁有限元分析软件模拟T构悬臂施工过程,根据现场施工设计方案,模型中共建立50个节点,47个单元,一共划分为45个施工阶段,悬臂浇筑施工中,每个梁段施工划分为3个阶段,分别为挂篮前移、混凝土浇筑和预应力张拉。MIDAS-Civil有限元分析模型如图3所示。

图3 T构MIDAS-Civil有限元模型

2.2 T构0号块有限元模型

根据0号块结构设计使用MIDAS-FEA有限元软件建立0号块局部分析模型,依据圣维南原理,还需将0号块附近的1号块以及与0号块刚接的部分桥墩一同建立。混凝土使用MIDAS-FEA软件中材料的标准JTG04(S)中的C50混凝土进行模拟,预应力钢束使用标准JTG04(S)中的Strand1860进行模拟。混凝土和预应力钢束分别采用实体单元与钢筋单元进行模拟。局部精细化模型网格划分使用MIDAS-FEA软件中的自动网格划分功能,并使用四面体为主导的网格,网格尺寸为300 mm,模型荷载根据工况中的荷载情况进行设定。外荷载根据多点耦合技术进行加载,即外加荷载力流需经过一段距离过度传递,才能准确施加于0号块之上。根据圣维南原理,等效力流在等效区域附近处应力分布不同,但在离开等效区域稍远处力流即趋于一致[6]。因此使用截面多点耦合技术在1号块形心处建立主节点,将1号块块端截面其余节点与主节点刚性连接。外荷载主要为各施工阶段中其余节段在施工阶段以及成桥阶段受到的轴力、竖向剪力以及弯矩,外荷载加载在1号块截面的形心上。对于T构桥0号块,其梁体与双薄壁墩刚性连接,建立模型时将0号块底部往下2.5 m处的双薄壁墩(即使用C50混凝土浇筑的部分)与0号块一同建立,因此边界条件模拟时对墩底的所有节点的横桥向、顺桥向以及竖桥向的平动与转动进行约束。0号块实体有限元模型如图4所示。

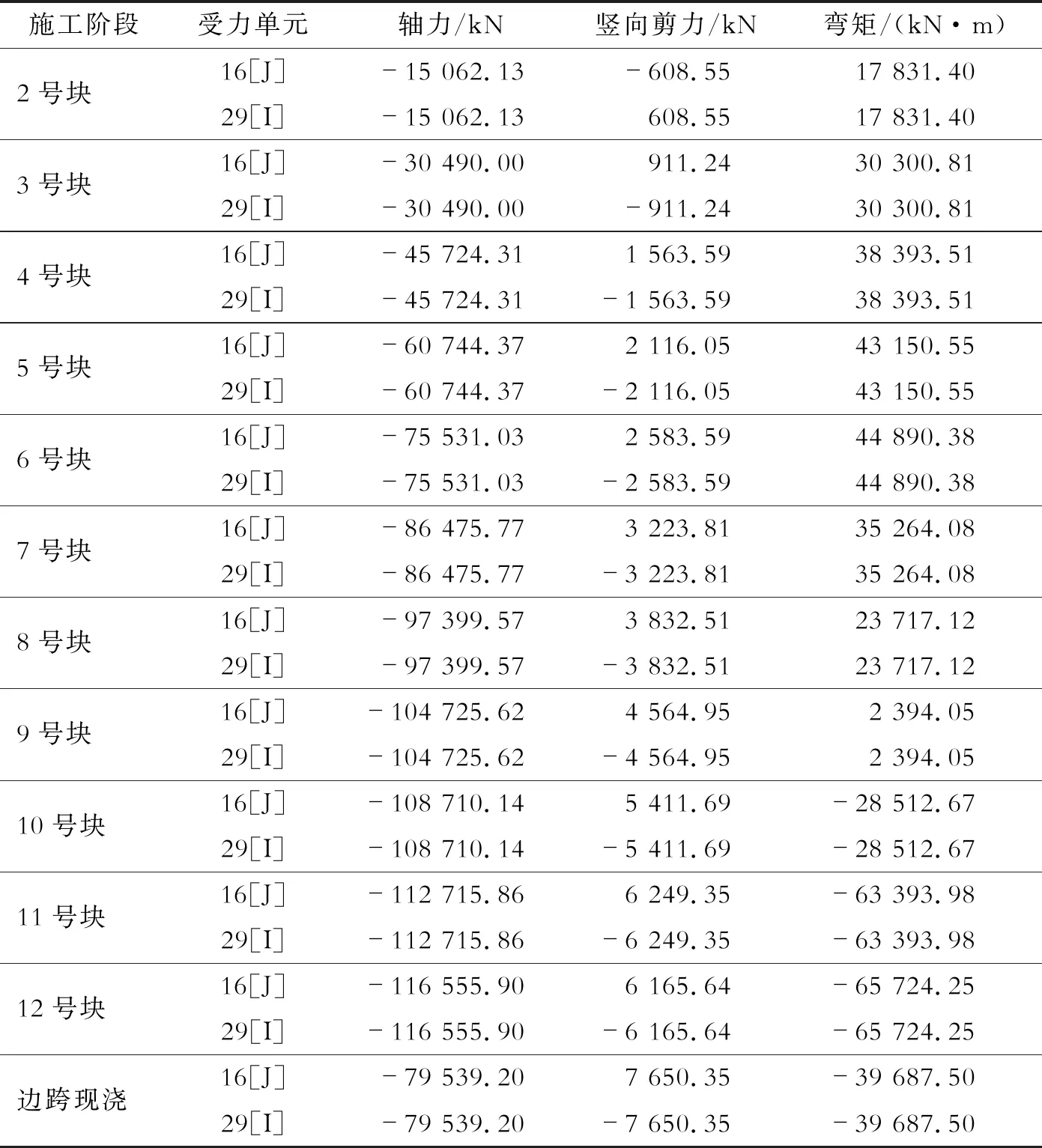

2.3 施工阶段工况模拟

T构转体桥在挂篮悬臂施工过程中处于悬臂逐渐伸长的阶段,0号块内部受力处于繁复的变化情况之中,因此以建立的MIDAS-Civil全桥杆系有限元模型为依据,从分析结果中得到各施工阶段1号块块端的受力情况。根据MIDAS软件受力特性,从MIDAS-Civil中提取16号单元J端与29号单元I端内力值作为加载的荷载值。表1为每个块段在施工完成1号块块端荷载受力情况。

表1 1号块块端荷载加载情况

2.4 最不利工况分析与加载

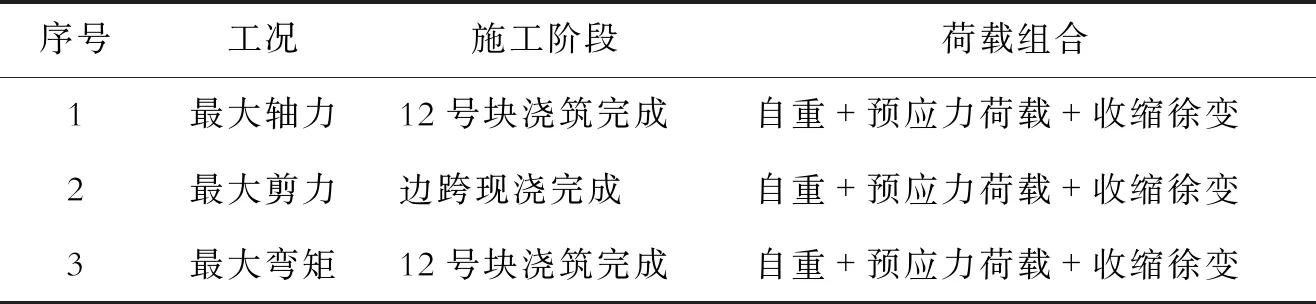

从表1中可以得出,T构在悬臂浇筑施工的时候最大剪力状态的施工阶段为边跨现浇完成,此时桥梁上部结构全部施工完成,边跨架设在桥墩上,完成体系转换,处于超静定状态。最大轴力状态与最大弯矩状态均为12号块浇筑完成时,此时桥梁处于最大双悬臂状态。最不利工况如表2所示。

表2 最不利工况

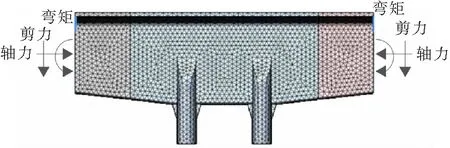

使用有限元软件对最不利工况进行计算时,采用多点耦合技术在1号块块端截面的中心位置建立截面的耦合节点,将最不利工况中的轴力、弯矩与剪力加载在耦合节点上,实际加载情况如图5所示。

图5 最不利工况荷载加载示意图

3 计算结果分析

本次分析主要对T构施工阶段3种最不利工况进行分析,即最大轴力、最大剪力与最大弯矩3种工况,由表2可得最大轴力与最大弯矩工况均发生在12号块浇筑完成的施工阶段(即T构处于最大双悬臂状态),最大剪力工况发生在边跨现浇完成(即T构主梁全部浇筑完成,体系转换完成,成桥状态)。因此分析时将最大轴力与最大弯矩工况归为最大双悬臂状态,将最大剪力工况归为成桥状态,对这2种状态进行分析。查看0号块与双薄壁墩应力位移时将1号块部位进行隐藏。

3.1 最大双悬臂状态

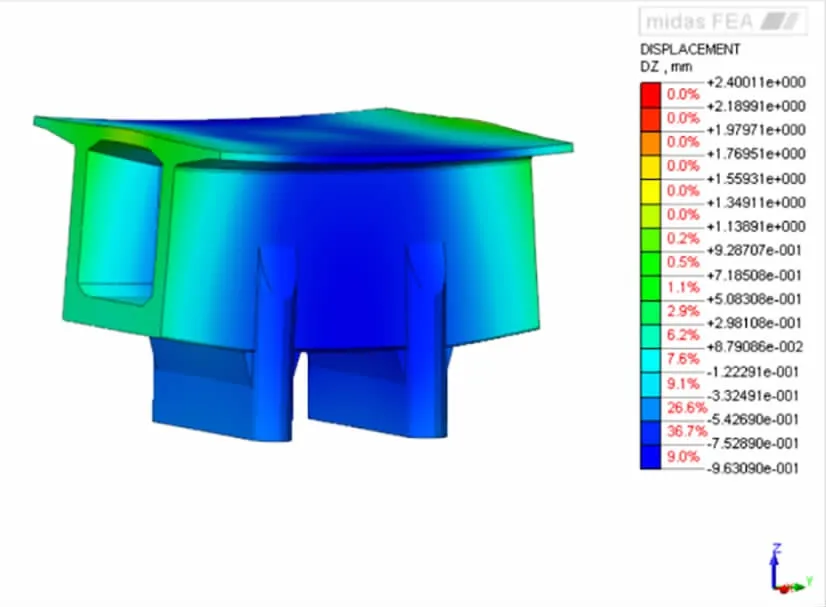

3.1.1 位移变形分析

0号块与双薄壁墩在最大双悬臂状态,整体变形如图6所示。由位移变形图中可发现0号块在最大双悬臂状态下最大位移处出现在顶板两端与1号块连接位置,最大位移为1.35 mm,0号块顶板两端产生向上的位移,整个0号块呈现出上翘的形态。双薄壁墩与0号块刚接位置产生的位移较小。从双薄壁墩的变形来看,可以发现两薄壁有向外凸的趋势。

图6 最大双悬臂状态0号块与双薄壁墩位移云图

3.1.2 应力分析

最大双悬臂状态0号块与双薄壁墩内部应力分布云图如图7所示。从顺桥向应力分布云图中可以发现0号块与双薄壁墩,整体处于受压状态,压应力值从墩底向上逐渐增大,呈阶梯状,其中在0号块中最大压应力值位于顶板两端下缘的位置,压应力值最小的位置位于横隔板与顶板、腹板及底板的倒角位置;双薄壁墩压应力值较小,压应力值最大的位置位于墩梁刚接的位置;拉应力主要集中在横隔板靠近过人洞的位置与双薄壁墩中C50混凝土与C40混凝土相连接的位置,拉应力分布范围较小。横桥向应力分布图中压应力分布均匀,但压应力值较大的位置出现在位于顶板与横隔板相连接中间的位置,腹板中锚固横向预应力筋以及双薄壁墩侧面锚固横向预应力筋的位置。拉应力主要出现在横隔板靠近顶板的位置,应力较小,同时顶板中与腹板连接的位置以及底板端部下端中心出现拉应力。

3.2 成桥状态

3.2.1 位移变形分析

成桥状态时桥梁已经完成全部梁段浇筑以及预应力张拉,完成体系转换,整体结构处于超静定状态。0号块在该状态下位移变形如图8所示。最大位移处位于0号块两端,最大位移为1.13 mm,产生上翘的位移量小于最大轴力与最大弯矩工况。双薄壁墩位移变形较小。

图8 T构主梁浇筑完成状态0号块位移云图

3.2.2 应力分析

成桥状态0号块与双薄壁墩应力分布云图如图9所示,从顺桥向正应力图中,可以发现拉应力主要集中于横隔板以及双薄壁墩处,但拉应力占比较小,横隔板处拉应力集中于过人洞附近,双薄壁墩C50混凝土与C40混凝土相接的位置出现较小的拉应力,拉应力分布范围较小。压应力从底板往顶板逐渐增大,顶板处的压应力从中间往顺桥向悬臂两端逐渐增大,最大压应力位置位于顶板两端下缘位置,且应力值从顶板下缘往上压应力逐渐减小。横桥向应力分布云图中,拉应力主要分布于0号块顶板两端,顶板与横隔板相连接位置,以及横隔板,其中横隔板上缘靠近倒角位置拉应力值最大,拉应力从横隔板外侧往内越来越小,横隔板内部从下往上越来越小。底板中部下缘,底板上缘与腹板连接的倒角处以及顶板与横隔板连接的位置存在局部拉应力。顶板上缘与横隔板连接位置存在较大的压应力,顶板下缘位于横隔板中间位置处存在一部分较大的压应力,但整体压应力值都较小。双薄壁墩整体受压,应力值较低。

3.3 2种最不利状态位移与应力对比分析

2种最不利状态的位移云图中,T构主梁浇筑完成状态的位移小于最大双悬臂状态,且0号块上翘位移量与双薄壁墩外凸的量均小于最大双悬臂状态[12]。应力分布云图中可发现,2种状态下应力分布规律相似,但应力水平有一定差距,最大双悬臂状态下顺桥向与横桥向最大拉应力均大于T构主梁浇筑完成状态。

4 结论

以双薄壁墩T构转体桥的0号块与双薄壁墩为研究对象,通过使用MIDAS-FEA有限元软件建立0号块与双薄壁墩分析模型,分析0号块与双薄壁墩在2种最不利状态下的应力与变形情况,并对这2种最不利状态下的应力与变形情况进行对比。结果表明:

(1)使用MIDAS-FEA有限元软件对桥梁的局部进行分析有一定优势,特别是针对桥梁中预应力荷载的施加有独立的模块,因此能够更加快速且准确地对桥梁进行建模计算与分析,节省工作量的同时提升了工作质量。

(2)2种最不利状态下0号块与双薄壁墩整体均受压,双薄壁墩受到的压应力值小于0号块受到的压应力值;应力值均较小,且从中间向四周逐渐增大,0号块主要受拉部位集中在横隔板,因此对于跨径更大的桥梁来说需要更加注意对横隔板的设计。

(3)2种最不利状态下,最大双悬臂状态下0号块与双薄壁墩的位移与应力均大于成桥状态下0号块与双薄壁墩的位移与应力,说明T构施工阶段最不利阶段在12号块浇筑完成T构处于最大双悬臂状态时。