失活渣油加氢脱金属催化剂再利用及钒回收技术研究

马 涛,季洪海,隋宝宽

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

渣油加氢脱金属催化剂一般以氧化铝为载体,钼、钨、镍、钴等金属为活性组分。由于原油中大部分金属、胶质、沥青质等杂质都存在于渣油中,因此加氢反应时,金属沉积及炭沉积会使加氢脱金属催化剂永久失活[1-3]。失活后的加氢脱金属催化剂中含有钼、镍、钒等有价金属,直接丢弃既浪费资源又污染环境[4],因此国内外在失活催化剂有价金属回收方面开展了大量的研究。目前从失活催化剂中回收有价金属的方法主要有酸浸法、碱浸法等,主要原理是利用有价金属氧化物在酸碱溶液中的溶解特性将其溶解,再经分离、提纯等步骤得到有价金属。有研究者采用酸浸法中从废催化剂中回收钒[5-6]。碱浸法可分为氧化-碱浸法[7-9]、焙烧-碱浸法[10-11]、加碱焙烧-水浸法[12-13]等。失活加氢脱金属催化剂中除含有钼、镍、钒等有价金属外,还含有较高含量的氧化铝,在回收有价金属的同时如何回收氧化铝同样受到人们的重视,隋宝宽等[14]以渣油废催化剂为原料在回收钼、钒等有价金属的同时确定了氧化铝的最佳回收条件。

在采用碳酸氢铵溶液对失活渣油加氢脱金属进行水热处理时,处理后的催化剂孔体积及比表面积明显提高,分离后的溶液静置后析出钒酸铵晶体。该方法可以有效回收失活加氢脱金属催化剂中的有价金属钒,同时处理后的催化剂为具有较高孔体积及比表面积的V-Ni/Al2O3材料,该材料可作为新鲜催化剂被二次利用,该技术有望开辟失活渣油加氢脱金属催化剂综合利用的新路径。

本工作采用水热处理技术对失活渣油加氢脱金属催化剂进行处理,考察了处理条件对催化剂孔结构和钒回收率的影响,并对处理后催化剂的丙烷脱氢性能进行了研究。

1 实验部分

1.1 原料与试剂

碳酸氢铵:分析纯,天津市致远化学试剂有限公司。失活渣油加氢脱金属催化剂为某渣油加氢装置上失活渣油加氢脱金属催化剂,经洗涤和焙烧处理,催化剂中MoO3含量为8.2%(w),NiO含量为10.0%(w),V2O5含量为28.7%(w),Al2O3含量为48.3%(w),P2O5含量为1.5%(w)。

1.2 实验方法

1.2.1 催化剂的清洗及除炭

将失活的加氢脱金属催化剂进行抽提处理,清洗后催化剂在120 ℃下干燥6 h,然后在600 ℃下焙烧8 h,去除催化剂表面的积碳,焙烧后的催化剂经粉碎筛分,选取粒径低于200目的催化剂粉末备用。

1.2.2 催化剂的处理及钒回收

称取适量除炭后催化剂粉末,加入一定量的碳酸氢铵和蒸馏水搅拌1 h,然后将混合浆液转入高压釜中于特定温度下密封水热处理,处理后浆液经过滤得到滤液和滤饼。滤液在低温下静置48 h后析出晶体,晶体经洗涤在80 ℃下干燥得到钒酸铵晶体。滤饼经洗涤后在120 ℃下干燥4 h,并于450 ℃下焙烧6 h,得到处理后催化剂。钒回收率(Y)按(1)式计算:

式中,m1为钒酸铵的质量,g;M1为钒酸铵的摩尔质量,g/mol;M2为V2O5的摩尔质量,g/mol;m2为失活催化剂的质量,g;c为失活催化剂中V2O5的含量,%。

1.3 表征方法

采用荷兰帕纳科公司X'Pert Pro MPD型X射线衍射仪表征催化剂的物相,CuKα射线,管电压40 kV,管电流80 mA,步长0.02°。采用美国Micromeritics公司ASAP-2420型物理吸附仪对试样的孔结构进行表征,测定前试样在300 ℃真空处理4 h,之后将试样瓶置于液氮罐中,在-196 ℃下进行吸附-脱附表征。采用日本理学公司ZSX100e型X射线荧光光谱仪进行XRF表征。

1.4 催化剂活性评价

在自建的固定床石英管反应器上评价催化剂的反应性能。催化剂装填量0.1 g,反应器内径0.9 cm,反应温度550 ℃,原料为Ar和C3H8混合气体(Ar/C3H8体积比为5∶1),气体流量20 mL/min,常压下反应。反应产物采用安捷伦公司6820型气相色谱仪进行表征(色谱柱为PLOT-Q毛细柱,TCD检测)。反应后丙烷转化率(X)和丙烯选择性(S)采用碳平衡方法按式(2)~(3)计算:

式中,n1为参加反应的丙烷的物质的量,mol;n2为反应原料中丙烷的物质的量,mol;n3为反应后生成丙烯的物质的量,mol。

2 结果与讨论

2.1 碳酸氢铵加入量对催化剂孔结构与钒回收率的影响

控制碳酸氢铵与失活催化剂质量比为0.5∶1,1∶1,2∶1,3∶1,4∶1,5∶1,6∶1,7∶1,8∶1,在140 ℃下水热处理6 h,考察了碳酸氢铵加入量对活化后催化剂孔结构与钒回收率的影响。

图1为碳酸氢铵与失活催化剂的质量比为4条件下,处理后浆液经过滤所得滤液低温静置48 h后析出晶体的溶液照片。从图1可看出,过滤后的溶液为浅绿色,静置48 h后溶液变为翠绿色,烧杯底部有一定量的晶体析出。

图1 滤液(a)及低温静置后滤液(b)照片Fig.1 Photos of filtrate(a) and filtrate after low temperature standing(b).

为研究析出晶体的物相,将图1中静置后析出的晶体过滤、清洗、干燥,采用XRD表征了晶体的物相结构,结果见图2。从图2可看出,析出晶体在2θ=15.1°,18.1°,19.6°,21.4°,23.6°,24.9°,28.2°,30.7°,33.0°,34.2°,35.5°,35.8°,36.6°,38.8°,39.7°,40.6°,42.5°,42.8°,43.6°,46.2°,48.8°,49.4°,49.9°,50.9°,52.6°,52.9°,53.9°,56.4°,56.7°,59.9°,60.4°,63.5°,63.9°,65.3°,66.0°,67.1°,69.1°附近分别出现了衍射峰,与标准物质卡片比对,析出晶体衍射峰位置与标准物质NH4VO3(Ref.Code 01-076-0191)峰位置吻合较好,且无其他物质的衍射峰,确定析出晶体为NH4VO3,且形成的NH4VO3纯度较高。

图2 析出晶体的XRD谱图Fig.2 XRD spectrum of precipitated crystal.

碳酸氢铵加入量对催化剂的孔结构及钒回收率的影响见图3。从图3a~b可看出,未处理的失活催化剂孔体积为0.06 mL/g,比表面积为22 m2/g,孔体积和比表面积较低,说明催化剂孔道因金属沉积而堵塞情况较严重[15]。随碳酸氢铵加入量的增加,处理后催化剂的孔体积、比表面积逐渐增加,当碳酸氢铵与失活催化剂质量比为7时,处理后催化剂的比表面积可达135 m2/g,孔体积可达0.29 mL/g。当碳酸氢铵与失活催化剂质量比低于4时,催化剂孔体积及比表面积随碳酸氢铵质量比的增加而迅速增加,而当碳酸氢铵与失活催化剂质量比大于4时,孔体积及比表面积随碳酸氢铵质量的增加而缓慢增加。这可能是由于随着碳酸氢铵加入量的增加,溶液的碱性逐渐增强,当碳酸氢铵加入量较少时溶液的碱性相对较弱,有利于氧化铝的二次生长[16],从而使催化剂的孔体积及比表面积迅速增加。

图3 碳酸氢铵加入量对失活催化剂孔结构及钒回收率的影响Fig.3 Effect of ammonium bicarbonate amount on pore structure of deactivated catalyst and vanadium recovery.Treatment conditions:140 ℃,6 h.

从图3c可看出,随着碳酸氢铵加入量的增加,钒回收率逐渐增加,在碳酸氢铵与失活催化剂质量比为7时,钒回收率最高,达75%。当将失活催化剂与碳酸氢铵及水混合时有较多气泡产生,这表明失活催化剂因金属钒等氧化物的沉积而呈酸性,与碳酸氢铵及水接触时发生反应生成CO2气体。当碳酸氢铵与失活催化剂质量比低于3时,大部分碳酸氢铵与V2O5反应生成NH4VO3,使溶液的碱性较弱,不利于NH4VO3的形成或形成的NH4VO3吸附在失活催化剂孔道中而未溶解到溶液中;而当碳酸氢铵与失活催化剂质量比为4时,此时溶液碱性恰好达到NH4VO3溶解所需要的碱性,因此回收率迅速提高。而继续增加碳酸氢铵的加入量时,虽然可以增加溶液的碱性,但对促进NH4VO3溶解效果不显著,因此回收率增加缓慢。采用XRF分析处理后催化剂的组分,结果见表1。从表1可看出,当碳酸氢铵与失活催化剂质量比低于3时,处理后催化剂中V2O5含量较高,当碳酸氢铵与失活催化剂质量比由3增加至4时,处理后催化剂中V2O5含量迅速降低,继续增加碳酸氢铵与失活催化剂的质量比,催化剂中V2O5含量降低缓慢。

表1 活化后催化剂的XRF表征结果Table 1 XRF characterization results of activated catalysts

2.2 处理温度对催化剂孔结构与钒回收率的影响

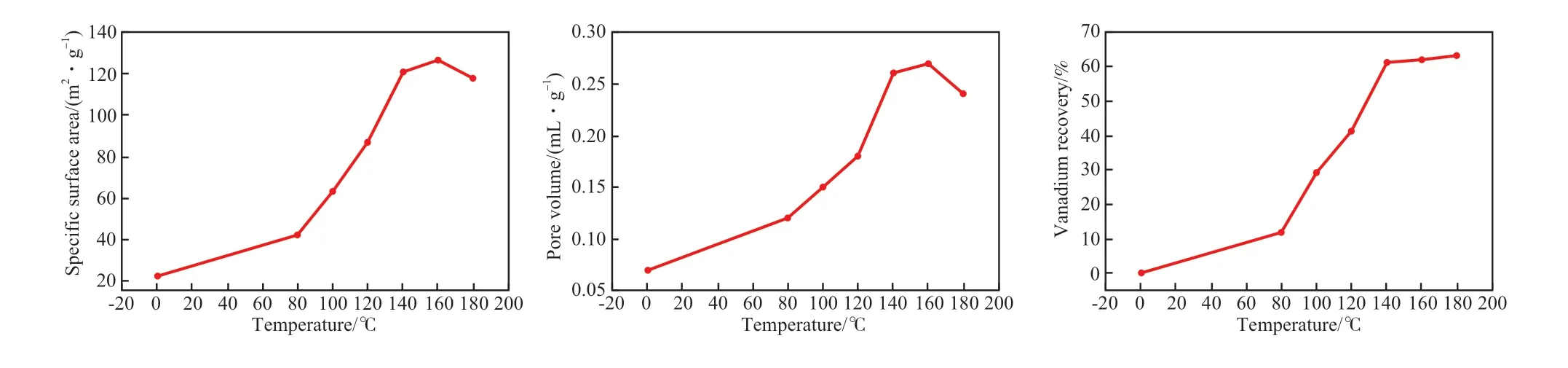

控制碳酸氢铵与失活催化剂质量比为4,于80,100,120,140,160,180 ℃下水热处理失活催化剂6 h,处理温度对催化剂孔结构及钒回收率的影响如图4所示。从图4可看出,当温度低于140 ℃时,处理后催化剂的孔体积、比表面积及钒回收率随着温度的升高迅速增加。当温度由140 ℃升至160 ℃时,处理后催化剂的孔体积、比表面积及钒回收率升高较缓慢。当温度由160 ℃升高至180 ℃时,处理后催化剂的孔体积、比表面积随温度的升高而降低,钒回收率则变化较小。这可能是由于处理温度较低时,水热体系内溶液的碱性及反应体系的压力较低,不利于氧化铝的二次生长及钒酸铵的溶解,而当温度过高时,由于反应条件较苛刻,使氧化铝的孔体积及比表面积降低,因此最佳反应温度为140 ℃左右。

图4 处理温度对失活催化剂孔结构及钒回收率的影响Fig.4 Effect of treatment temperature on pore structure of deactivated catalyst and vanadium recovery.Treatment conditions:m(NH4HCO3)∶m(deactivated catalyst)=4,6 h.

2.3 处理时间对催化剂孔结构与钒回收率的影响

控制碳酸氢铵与失活催化剂质量比为4,在140 ℃下水热处理失活催化剂0.5,1,2,4,6,8 h,考察处理时间对催化剂孔结构与钒回收率的影响,结果如图5所示。

图5 处理时间对失活催化剂孔结构及钒回收率的影响Fig.5 Effect of treatment time on pore structure of deactivated catalyst and vanadium recovery.Treatment conditions:m(NH4HCO3)∶m(deactivated catalyst)=4,140 ℃.

从图5可看出,随处理时间的延长,催化剂的孔体积、比表面积及钒回收率逐渐增加,最佳处理时间为6 h。

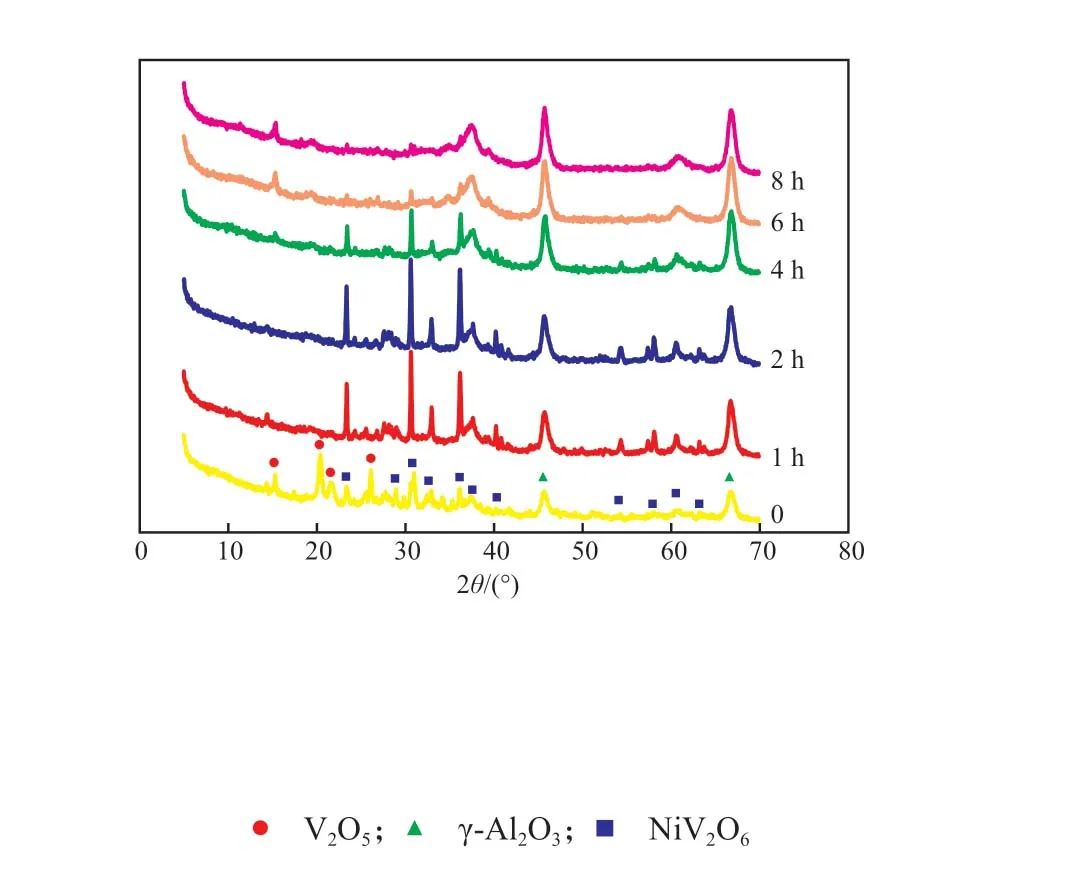

2.4 钒回收机理分析

为研究反应过程中钒的溶解及析出过程,采用XRD分析了不同处理时间失活催化剂的物相,结果如图6所示。从图6可看出,未处理的失活催化剂在2θ=15.34°,20.24°,21.67°,23.36°,26.10°,28.11°,30.62°,32.97°,36.21°,37.63°,40.23°,45.72°,54.18°,58.15°,60.73°,63.17°,66.85°附近出现特征衍射峰。其中,2θ=15.34°,20.24°,21.67°,26.10°附近的特征峰为V2O5的特征衍射峰;2θ=18.09°,21.48°,23.56°,28.21°,30.67°,32.94°,34.05°附近的特征峰为NiV2O6的特征衍射峰;2θ=45.72°,66.85°附近的特征峰为γ-Al2O3的特征衍射峰。当处理时间为1 h时,V2O5的特征衍射峰消失,而NiV2O6和γ-Al2O3特征衍射峰强度明显增强;处理时间为2 h时,NiV2O6和γ-Al2O3特征衍射峰强度继续增强;处理时间为4 h时,NiV2O6衍射峰强度明显减弱,γ-Al2O3特征衍射峰强度继续增强;处理时间为6 h时,NiV2O6衍射峰几乎消失,在2θ=37.60°附近出现了γ-Al2O3(110)晶面的特征衍射峰。从实验现象也可看出,失活催化剂与碳酸氢铵溶液接触时先产生大量气泡,且溶液呈浅黄色,说明此时V2O5先与碳酸氢铵反应;随着水热处理时间的延长(1~2 h),失活催化剂中的NiV2O6发生二次晶化,晶粒长大,使衍射峰强度增强;随反应时间的进一步延长(大于4 h),NiV2O6与碳酸氢铵反应形成可溶物;反应后形成的NH4VO3在密封、高温、高压条件下过饱和溶解于NH4HCO3溶液中,当滤液在常温、常压下静置时,溶液中过饱和的NH4VO3以晶体形式析出。

图6 不同反应时间失活催化剂的XRD谱图Fig.6 XRD spectra of deactivated catalysts with different reaction time.

2.5 处理后催化剂的丙烷脱氢制丙烯活性

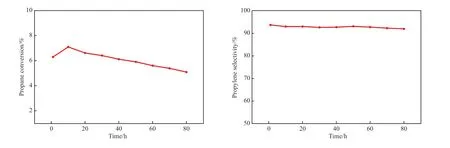

综上可知,处理后失活渣油加氢脱金属催化剂具有较高的比表面积和孔体积,且NiO含量较高,V2O5含量适中,有望作为一种新鲜催化剂被二次利用。因此,实验选取碳酸氢铵与失活催化剂质量比为4、反应温度为140 ℃、水热处理为6 h条件下处理后的失活催化剂为研究对象,考察了该催化剂的丙烷脱氢制丙烯性能,结果如图7所示。从图7可看出,处理后催化剂的丙烷转化率约为6%,相对较低,但丙烯的选择性较好,可在较长时间内保持在93%左右。文献[17]通过原子层沉积法实现了丙烷脱氢与选择性氢燃烧的串联催化反应,该反应丙烷转化率达32%,但选择性相对较低,仅为70%,与对比文献相比,本工作处理后催化剂的丙烷转化率较低,可能是由于渣油加氢脱金属反应时沉积的金属(Ni,V)与氧化铝相互作用较强,形成的丙烷脱氢反应活性位相对较少。

图7 丙烷脱氢制备丙烯的转化率和选择性Fig.7 Conversion and selectivity of propane dehydrogenation to propylene.Reaction conditions:550 ℃,gas flow rate 20 mL/min,atmospheric pressure.

3 结论

1)使用碳酸氢铵溶液对失活渣油加氢脱金属催化剂进行水热处理,可有效回收失活催化剂中有价金属钒,同时处理后的催化剂具有较高的孔体积及比表面积。最佳处理条件为:碳酸氢铵与失活催化剂质量比为4,活化温度140 ℃,活化时间6 h。

2)处理后催化剂的丙烷脱氢制丙烯转化率约为6%,相对较低,但选择性较好,可持续达到93%左右,这可能是由于处理后催化剂中金属氧化物与氧化铝作用较强,催化反应活性位点较少造成的。可对处理后催化剂进行适当活化改性,改善活性金属氧化物与氧化铝的作用,提高活性位数量,进而提高丙烷脱氢制丙烯的转化率。