环三藜芦烃内给电子体对聚乙烯催化剂性能的影响

杨红旭,黄 庭,郭子芳,苟清强,李 颖,孙竹芳

(中石化(北京)化工研究院有限公司,北京 100013)

Ziegler-Natta(Z-N)聚乙烯催化剂是目前应用最广泛的聚乙烯催化剂,应用于全球90%以上的聚烯烃产品中。在Z-N催化剂技术不断优化改进过程中,催化剂的各项性能不断提升,其中共聚性能的提升是最核心的目标之一。催化剂的共聚性能好,有利于减少共聚单体的加入量、降低低聚物的生成量、避免树脂粉料发黏和反应器结垢,能够有效延长工业生产装置的安全运行周期。在现有技术中,向Z-N聚烯烃催化剂中引入各种给电子体可以改善催化剂的性能[1-5],如在Z-N聚乙烯催化剂领域,添加特定结构的给电子体可以显著提升催化剂的共聚性能[6-10],但给电子体在提升催化剂共聚性能时通常会降低催化剂的其他性能[11]。因此,目前Z-N聚乙烯催化剂的改进方向是寻找能够同时提高催化剂活性、氢调敏感性和共聚性能的给电子体[12],实现聚乙烯催化剂性能的平衡提升。环三藜芦烃具有独特的MGC3对称结构、较大的刚性和富电子空腔结构,通过结构分析,我们认为这种给电子体如果可以与Z-N催化剂的活性中心发生有效作用,将可以提升活性中心电子云密度,进而提升催化剂活性,而此类大环类给电子体还有可能通过多点配位,抑制部分易转移活性中心,提高共聚单元的分布均匀性来提升催化剂的共聚性能。中石化(北京)化工研究院有限公司首次将环三藜芦烃及其衍生物引入Z-N聚烯烃催化剂中,赋予了催化剂优异的综合性能[13]。

本工作将环三藜芦烃给电子体引入到溶解析出型催化剂中,通过给电子体的空间位阻和电子效应对催化剂的活性中心施加影响,制备出高性能聚乙烯催化剂。并以甲氧基环三藜芦烃(MGC3)为代表,采用DSC、13C NMR、熔体流动指数(MI)测试、激光粒度测试等方法对制备的催化剂及其聚合物粉料进行表征,考察了催化剂的乙烯-己烯共聚性能,明确了环三藜芦烃给电子体对催化剂性能尤其是共聚性能的影响。

1 实验部分

1.1 主要试剂

乙烯、H2:纯度99.9%,北京环宇京辉京城气体科技有限公司;正己烷、1-己烯、正硅酸四乙酯、三乙基铝:分析纯,百灵威试剂公司;无水乙醇:分析纯,北京伊诺凯科技有限公司;TiCl4、甲苯:分析纯,上海麦克林生化科技有限公司;磷酸三丁酯、环氧氯丙烷、MgCl2:工业级,中国石化催化剂公司北京奥达分公司;MGC3给电子体:中石化(北京)化工研究院有限公司精细化工研究所。

1.2 催化剂的制备

按专利[14]报道的方法制备新型聚乙烯催化剂:在N2保护下,将MgCl2悬浮于惰性溶剂中,与环氧氯丙烷、磷酸三丁酯和无水乙醇反应,形成均匀透明溶液;在-20~0 ℃下滴加TiCl4,在此过程中加入正硅酸四乙酯、环三藜芦烃化合物,采用程序升温,固体反应物析出。除去未反应物和溶剂,己烷洗涤沉淀物,用高纯N2吹干,得到固体催化剂组分。采用MGC3给电子体制备的催化剂命名为MGC3-CAT,相应的聚合物命名为MGC3-PE;以同样方法但不添加环三藜芦烃化合物制备参比催化剂,命名为Ref-CAT,相应的聚合物命名为Ref-PE。

1.3 乙烯淤浆聚合

用N2吹排2 L聚合釜,抽真空置换3次,再用H2置换3次。聚合釜中加入0.3 L正己烷,在搅拌下依次将三乙基铝溶液(1 mmol)、催化剂(8~12 mg)随己烷加入反应釜,补充剩余己烷至1.0 L,开始程序升温至设定的聚合温度。依次通入H2和乙烯,聚合反应开始,一段时间后,停止通入乙烯,降温并出料。

1.4 催化剂的表征

采用上海棱光技术有限公司Spectrumlab752S型紫外可见光光度计测定催化剂的钛含量;采用安捷伦科技有限公司7890A型气相色谱仪测定催化剂的乙氧基含量,填充柱,内标法,正丙醇为内标物测定;采用马尔文公司Mastersize2000型粒度分布仪测定催化剂的平均粒径(D50)及粒径分布,正己烷为分散剂,测量范围0.02~2000 μm;采用Bruker公司Avance 400型核磁共振波谱仪测定共聚单体含量;采用Perkin-Elmer公司DSC-7型差示扫描量热仪,按GB/T19466.3—2004[15]规定的方法测定树脂的熔融温度、熔融焓和结晶温度;采用Ceast公司6932型熔融指数仪,按GB/T 3682.1—2018[16]规定的方法测定聚合物的MI,温度190 ℃,负荷2.16 kg;聚合物粉料的堆密度(BD)按ASTM D1895—2017[17]规定的方法测定;粉料粒径由筛网标准为GB/T 6003.1—2022[18]的振动筛测定。

聚合物结晶度按式(1)计算。

式中,Xc为聚合物的结晶度,%;ΔH为试样的熔融焓,J/g;ΔH100为完全结晶时的ΔH,取值为287.3J/g。

己烷萃取物含量(Wp)采用索氏抽提法测定。准确称取10 g聚合物粉料,放置于萃取室中,加热250 mL己烷使其沸腾,利用溶剂回流和虹吸原理,萃取出溶于溶剂的部分物质,抽提时间6 h,待粉料完全干燥后称重,Wp按式(2)计算。

式中,A为粉料质量,g。母液中低聚物含量测定:催化剂己烯共聚反应完成后,将己烷母液(40 ℃出料)的上层液500 mL转移至圆底烧瓶中,将烧瓶抽真空后称取重量,减去圆底烧瓶的净重,即为母液中低聚物的含量。

2 结果与讨论

2.1 催化剂的性能及物性参数

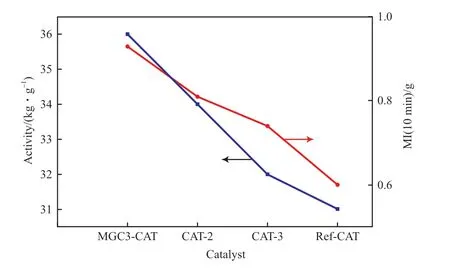

给电子体对催化剂性能的调节作用,在淤浆聚乙烯催化剂的制备过程中是一个重要的研究方向。给电子体的空间位阻和电子效应不同,制备所得催化剂性能也有很大差别。不同取代基的环三藜芦烃给电子体制备的催化剂活性及聚合物MI见图1。由图1可以看出,以不同取代基的环三藜芦烃为给电子体制备的催化剂活性以及聚合物MI较Ref-CAT明显提升;取代基的空间位阻越小,催化剂的活性越高,聚合物的MI越大,以MGC3效果最明显(MGC3-CAT的聚合活性为36.0 kg/g,较Ref-CAT(31.0 kg/g)提高16.1%,MGC3-PE的MI为0.93 g/cm3)。

图1 催化剂的活性和聚合物的MIFig.1 Catalyst activity and polymer melt index(MI).Catalyst preparation conditions:MgCl2 5.0 g,cyclotriveratrol 0.75 mmol.Polymerization conditions:80 ℃,2 h,hexane 1.0 L,H2 0.28 MPa,C2H4 0.45 MPa,catalysts 8-12 mg,triethyl aluminum 2 mmol.MGC3:methoxy group cyclotrisveratrol.

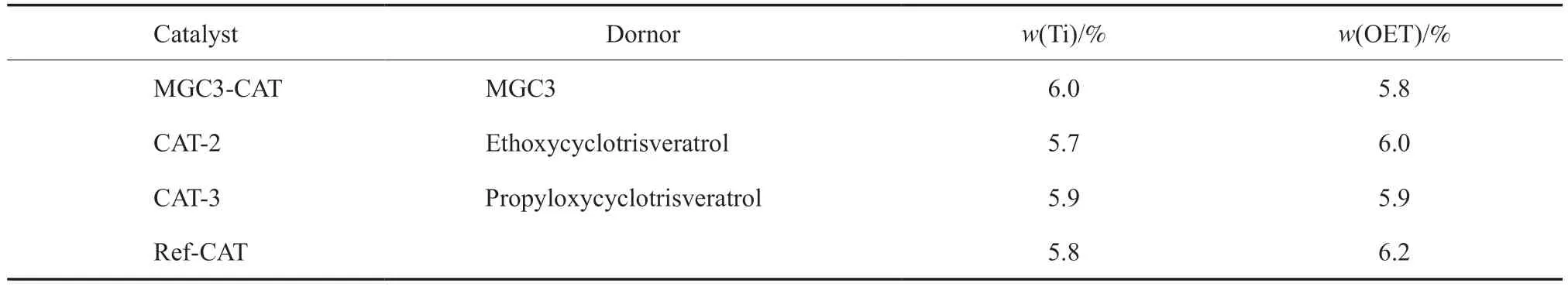

催化剂的Ti含量和乙氧基(OET)含量见表1。从表1可看出,不同取代基的环三藜芦烃对催化剂的Ti含量和OET含量影响较小,制备的催化剂的Ti含量约为5.9%(w),OET含量约为5.9%(w)。

表1 催化剂的元素含量Table 1 Elemental content of catalyst

2.2 催化剂的D50

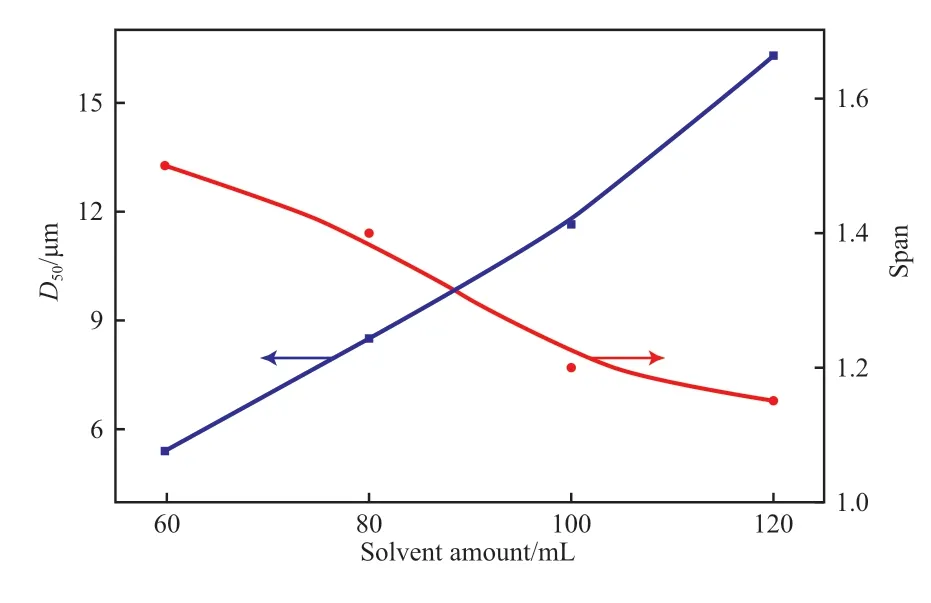

以MGC3为组分制备催化剂,考察了溶剂用量对MGC3-CAT的D50和粒径分布的影响,见图2。从图2可看出,随着溶剂用量的增加,MGC3-CAT的D50有较大幅度增长的趋势(由5.4 μm增至16.3 μm);催化剂的Span值逐渐变窄(由1.50降至1.15)。MGC3-CAT的D50易于调控,能够满足不同工艺装置对催化剂D50的需求。溶剂用量对MGC3-PE的BD和MGC3-CAT的活性的影响见图3。从图3可看出,溶剂用量从60 mL逐渐增加到120 mL,MGC3-PE的BD和催化剂活性均呈逐渐降低的趋势,MGC3-CAT的活性从36.0 kg/g降为33.0 kg/g,降幅约为8%,MGC3-PE的BD从0.34 g/cm3降为0.32 g/cm3,降幅约为6%。实验结果表明,溶剂用量的变化对催化剂活性和聚合物BD的影响较小,因此,在工业生产中,通常通过调节溶剂的用量生产不同D50的催化剂产品。

图2 溶剂用量对MGC3-CAT的D50和粒径分布的影响Fig.2 Effect of solvent amount on D50 and particle size distribution of MGC3-CAT.Catalyst preparation conditions referred to Fig.1.D50:median diameter.

图3 溶剂用量对MGC3-PE的BD和MGC3-CAT的活性的影响Fig.3 Effect of solvent dosage on bulk density(BD) of MGC3-PE and activity of MGC3-CAT.Preparation of catalyst:MgCl2 5.0 g,MGC30.75 mmol.Polymerization conditions:80 ℃,2 h,hexane 1.0 L,H2 0.28 MPa,C2H4 0.45 MPa,catalysts 8-12 mg,triethyl aluminum 2 mmol.

2.3 聚合物的粒径分布

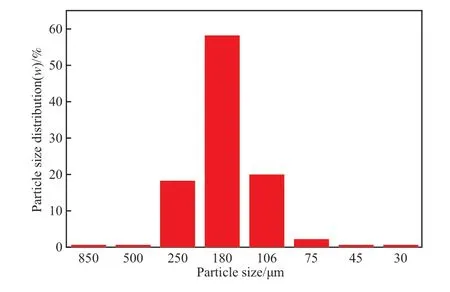

MGC3-PE粉料的粒径分布见图4。从图4可以看出,MGC3-PE粉料主要集中在106~250 μm之间,粒径为180 μm的粉料含量达到58%(w)。大颗粒和细粉含量很少,粒径大于850 μm的大颗粒为0.2%(w),粒径小于75 μm的细粉含量为2.4%(w)。聚合物粉料的粒径分布集中,有利于提高装置生产能力和粉料输送能力。

图4 MGC3-PE的粒径分布Fig.4 Particle size distribution of MGC3-PE.Polymerization conditions to Fig.3.

2.4 聚合物的熔融特性

以1-己烯为共聚单体,考察了1-己烯用量对聚合物的熔融温度及结晶度的影响(图5)。由图5可以看出,随着1-己烯用量增加,MGC3-PE和Ref-PE的熔融温度均逐渐向低温区偏移,MGC3-PE的熔融温度从134.0 ℃降至130.7 ℃,Ref-PE的熔融温度从134.2 ℃降至131.3 ℃,MGC3-PE的熔融温度向低温区偏移得更多一些,说明有更多的共聚单体嵌入到MGC3-PE的分子链中。

图5 MGC3-PE(a)和Ref-PE(b)的DSC曲线Fig.5 DSC curves of MGC3-PE(a) and Ref-PE(b).Polymerization conditions to Fig.3.

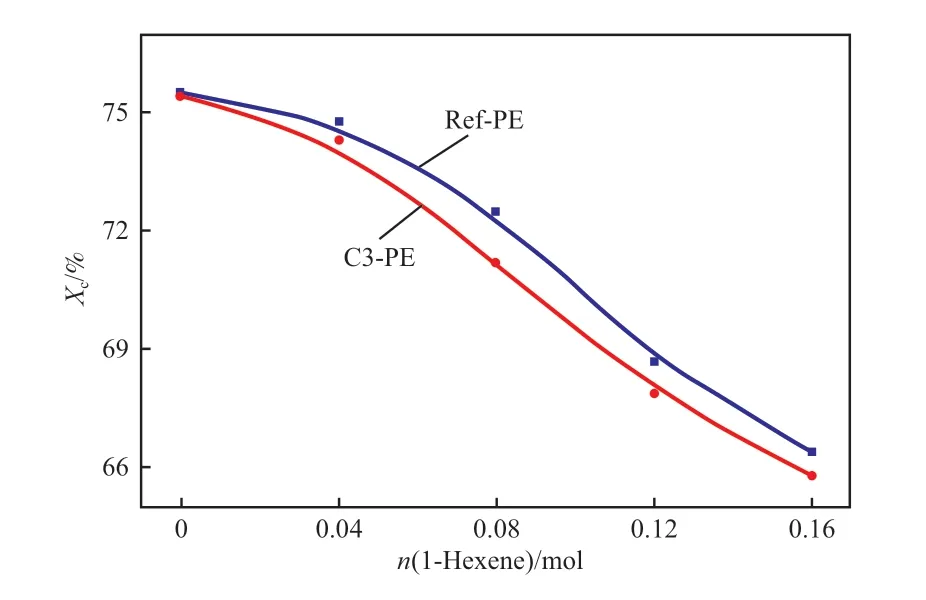

结晶度可用来表示聚合物中结晶区域所占的比例,一般结晶度越高,分子排列越规整,聚合物熔点越高。共聚单元能够改变部分聚乙烯链段的结晶过程,结晶度越小共聚单元含量越高。聚合物的结晶度随1-己烯用量的变化见图6。由图6可看出,1-己烯用量从0逐渐增加到0.16 mol,两种聚合物的结晶度均呈下降趋势。MGC3-PE的结晶度从75.4%降为65.8%,Ref-PE的结晶度从75.5%降为66.4%,MGC3-PE的结晶度降低趋势更明显,说明MGC3-PE所含共聚单元含量更高。

图6 聚合物的结晶度随1-己烯用量的变化Fig.6 Crystallinity(Xc) of polymer changes with amount of 1-hexene.Polymerization conditions to Fig.3.

2.5 聚合物的共聚性能

聚合物粉料的共聚单元含量、Wp和母液中低聚物含量见表2。

表2 聚合物的共聚单元含量、Wp和母液中低聚物含量Table 2 Unit content of copolymer,hexane extract content(Wp) and oligomer content of mother liquor

从表2可看出,己烯用量为20 mL时,MGC3-PE的共聚单元含量为0.75%(x),Ref-PE的共聚单元含量为0.68%(x),MGC3-PE的共聚单元含量提升10%以上;MGC3-PE的Wp为3.9%(w),Ref-PE的Wp为4.1%(w),MGC3-PE的Wp较Ref-PE减少4.9%(w);MGC3-PE的聚合母液中低聚物含量为1.4 g,Ref-PE的聚合母液中低聚物含量为2.0 g,MGC3-PE聚合母液中低聚物含量降低30%(w)。实验结果表明,MGC3-CAT具有优异的共聚性能,有利于在工业装置上减少共聚单体的加入量,降低反应釜结垢的现象,减少低聚物的生成量,保障装置的长周期稳定运行。

3 结论

1)环三藜芦烃类给电子体可以提升催化剂的聚合活性,且对催化剂的钛含量和OET含量影响较小,以MGC3为最佳,MGC3-CAT的聚合活性较Ref-CAT提高16.1%。

2)调节溶剂用量,MGC3-CAT的D50从5.4~16.3 μm易于调控,溶剂用量对催化剂的聚合活性和粉料的BD影响较小,可满足不同工艺装置的需求。

3)在聚合温度为80 ℃,H2压力为0.28 MPa,乙烯压力为0.45 MPa,己烯加入量为20 mL条件下聚合,MGC3-PE的共聚单元含量较Ref-PE提升10%;MGC3-PE的Wp较Ref-PE减少4.9%(w);MGC3-PE的聚合母液中低聚物含量较Ref-PE降低30%(w),树脂熔融温度向低温区偏移更多,表明MGC3-CAT具有更优异的共聚性能,这有利于串联工艺生产双峰聚乙烯树脂产品。