ECAS车身高度与整车姿态控制混杂自动机研究

刘 洋,胡启国,陆 伟,付代轩

(1.重庆交通大学 机电与车辆工程学院, 重庆 400074;2.中国石油集团测井有限公司西南分公司, 重庆 400021)

0 引言

电控空气悬架(electronically controlled air suspension,ECAS)是可控悬架中较为特殊的一种,具备车身高度可调节性、整车姿态可控性、悬架刚度可变性等特点。而车身高度调节和整车姿态控制是ECAS的特色功能,其控制技术是ECAS相关领域不可或缺的研究内容。车身高度调节的实质是通过控制流经空气弹簧内的气体质量流量来实现车身高度的上升、下降及保持,其调节过程兼具变质量充放气连续动态过程和电磁阀开关状态切换过程。由于4个车轮处的动态特性和有效载荷存在差异,导致车辆在车身高度过程中会出现俯仰和侧倾运动,进一步产生整车姿态失稳现象。而整车姿态控制就是针对车身高度调节过程中出现的整车失稳现象而提出的,主要通过协调控制 4组空气弹簧的充放气速度,达到整车姿态优化的目的。

为了优化ECAS的车身高度调节特性,学者们采用不同的控制算法来实现车身高度的控制调节。Kim等[1]在闭环空气悬架系统基础上,采用滑模控制算法(SMC)设计了高度调节控制器。Sun等[2]设计了一种基于混合动力理论的新型ECAS车身高度调节控制器,可直接通过控制电磁阀开关状态以跟踪车身所需目标高度。Gao等[3]利用模糊控制理论对ECAS车身高度进行了静态调节,但主要集中在线性主动空气悬架系统的控制上。Zhao等[4]针对带有充气可调减震器的半主动空气悬架系统,提出了一种集成滑模控制-两点轴距预览策略。于文浩等[5]为实现空气悬架中阻尼与车身高度的协调控制,设计了模型预测控制器。李子璇等[6]提出了一种基于PID的空气弹簧高度控制策略,试验结果表明所设计的车辆高度调节系统提升了车身高度跟踪控制精度。在上述文献中,大多学者只考虑充放气过程的连续性,选择将连续的阀门开度或者气体质量流量作为控制变量,而忽略了车身高度模式切换时控制变量转换为阀门通断状态的占空比,从而限制了车身高度控制精度,进一步影响了车身高度控制过程中整车姿态的变化。

针对ECAS存在的混杂动态特征,首先根据ECAS的工作原理并考虑电磁阀气动特性进行了非线性机理建模,接着设计了考虑车身高度与整车姿态调节的混杂自动机,并基于MLD建模方法进行了混杂自动机演化过程描述,采用混杂系统描述语言(HYSDEL)编译器将所设计的混杂自动机编译为标准MLD模型,从而实现电磁阀动态逻辑切换控制,以达到精确跟踪车身高度并有效改善整车姿态的目的,最后通过仿真验证并分析了该控制策略的优缺点。

1 非线性机理建模

1.1 建模假设

为降低建立ECAS模型时的复杂性,文献[7]中提出了一些建模假设,结合控制目标,其假设如下:

1) 流经管道和空气弹簧的空气为理想气体,其动能和势能可忽略不计。

2) 空压机和储气罐简化为高压气源,外部环境简化为低压气源,且2个气源的气压值均为恒定。

3) 相对于系统供应气体温度,可忽略不同组件中气体温度的变化。

4) 充放气电磁阀与空气弹簧电磁阀具有相同的物理属性,抽象为薄壁小孔,并且仅考虑连接这6个电磁阀的管道的动态演变。

5) 空气弹簧和管道模型可视为具有恒定横截面积的变质量充放气系统。

基于以上假设,可建立整车ECAS车身高度调节系统简化模型如图1所示。

图1 整车ECAS车身高度调节系统简化模型示意图

1.2 动态机制建模

根据第1.1节中的假设,图2建立了7自由度非线性空气悬架整车模型。在该模型中,ms是簧载质量;zs是车辆质心处的垂直位移;θ和φ分别是车身侧倾角和车身俯仰角;Iθ和Iφ分别是侧倾和俯仰转动惯量;mfl、mfr、mrl和mrr分别是车身四角处的簧下质量,相应的垂直位移用zfl、zfr、zrl和zrr表示;zs1、zs2、zs3和zs4分别是车身四角处的垂直位移;zu1、zu2、zu3和zu4分别是四轮随机道路激励;cfl、cfr、crl和crr分别是前后悬架的阻尼系数;kfl、kfr分别是前后轮胎刚度;lf和lr分别是前后轴到质心处的距离;la是轮胎到质心纵平面的距离;Pfl、Pfr、Prl和Prr分别是4个空气弹簧内的气压;Afl、Afr、Arl和Arr分别是4个空气弹簧的横截面积。

图2 非线性空气悬架整车模型示意图

基于车辆系统动力学原理,描述车身高度和车身姿态变化的整车动力学模型如下:

(1)

考虑车辆行驶时,车身侧倾角和俯仰角较小,可将车身四角处空气弹簧垂直位移近似线性化为:

(2)

根据假设5),空气弹簧简化为变质量充放气系统,因此可得到空气弹簧在车身高度调节及姿态控制过程中的数学模型:

(3)

式中,qin和qout为流入和流出空气弹簧的空气质量流量;κ为多变指数;Pas为空气弹簧内气体气压;R为气体常数;T为气体温度;Vas为空气弹簧体积。

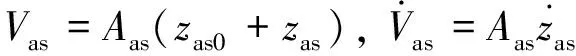

由于空气弹簧的截面积恒定,空气弹簧体积的动态变化可表示为:

(4)

式中,zas为空气弹簧的垂直位移;zas0为空气弹簧的初始高度。

结合式(3)和式(4),可得四轮处的空气弹簧表达式:

(5)

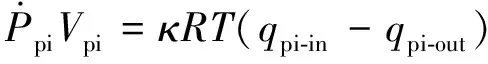

管道与空气弹簧类似,是一个变质量充放气系统,不同之处在于管道体积恒定,因此可以根据式(3)推导出管道的数学模型,得到描述管道压力动态变化的数学方程为:

(6)

式中,Ppi和Vpi分别为管道的气压和容积;qpi-in和qpi-out分别为流入和流出管道的空气质量流量。

假设4)将电磁阀简化为一个薄壁小孔,因此流经电磁阀的空气质量流量可描述为[8]:

式中,qn为空气质量流量;pu和pd分别为电磁阀的上游和下游空气压力;S为电磁阀的有效面积;b为上游和下游空气压力之间的临界压力比。

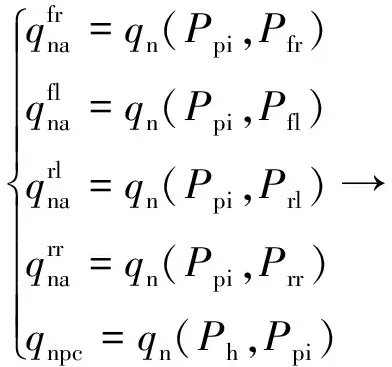

结合空气悬架的充放气过程,流经6个电磁阀的空气质量流量可具体描述为:

(8)

(9)

由于通过4个空气弹簧和管道的空气质量流量与电磁阀的开关状态有关,为了描述不同工作模式下空气质量流量与电磁阀开关状态之间的关系,引入了6个二进制变量分别代表各电磁阀的开关状态,则通过4个空气弹簧和管道的空气质量流量可以进一步表示为:

(10)

(11)

2 控制设计

下面提出了一种新型的基于车身高度和整车姿态混杂自动机[9]的电磁阀开关状态切换控制策略。

2.1 车身高度调节控制策略

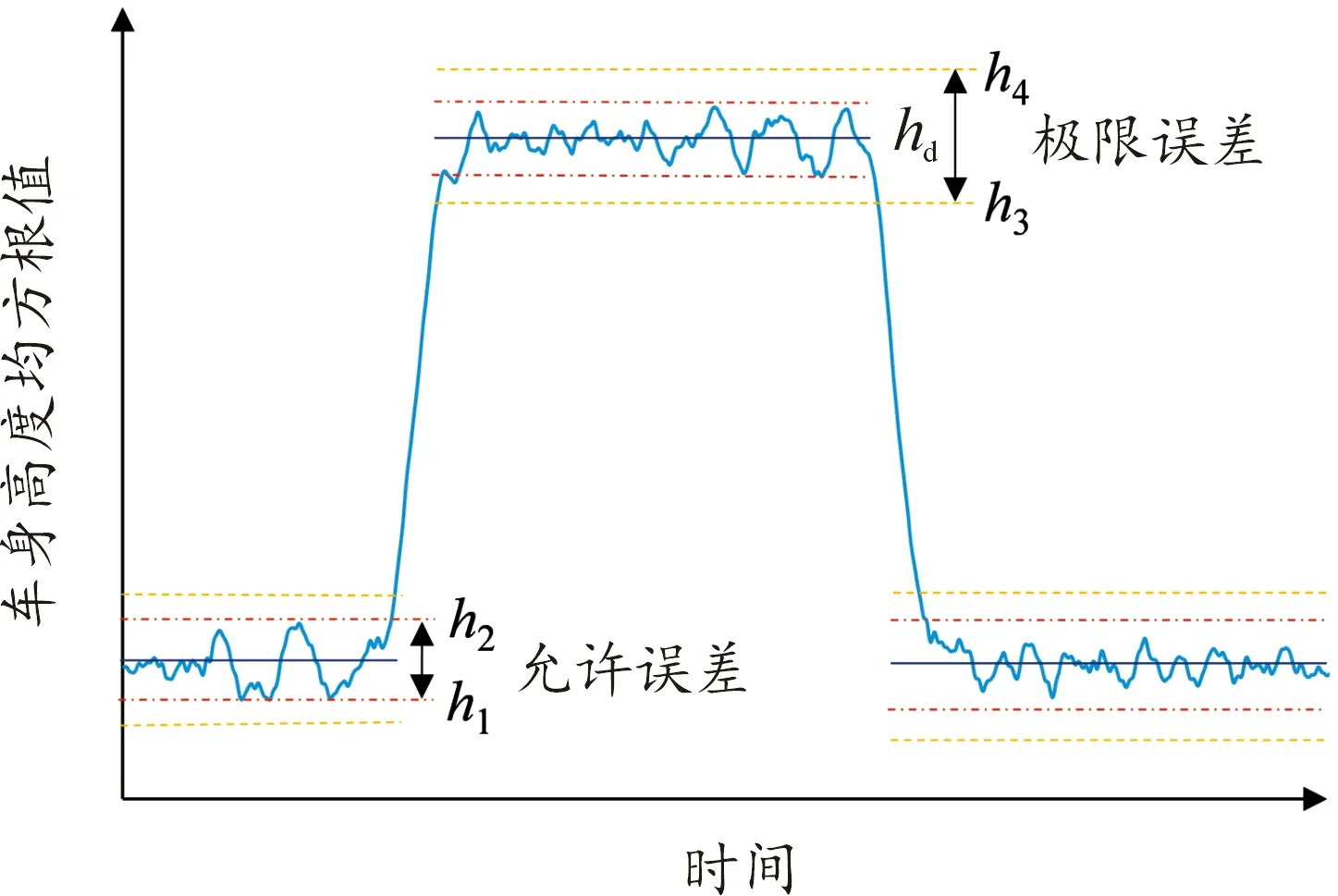

当车辆在随机道路条件下行驶时,车身高度通常会在目标值附近不断上下变化,这将导致车身高度调节期间容易发生过充、过放现象[10],即车辆高度在达到目标高度后会继续提升或降低一定高度,直到系统达到平衡为止,从而造成车身高度发生超调。为解决上述控制难题,提出以车身高度均方根值(RMS)作为车身高度调节控制目标参数的控制策略。车身高度均方根值可通过连续n个采样时刻的车身高度求得,即对连续n个采样时刻的车身高度进行均方根值计算后,依次向后循环类推一个采样时刻进行下一次的均方根值计算,直至采样结束,其中采样周期为0.01 s。车身高度均方值变化范围如图3所示。

图3 车身高度均方值变化示意图

图3中,设置车身高度均方根值的期望值为hd,并在其附近设计了2个误差范围,即允许误差范围[h1,h2]和极限误差范围[h3,h4]。值得注意的是,当车辆在崎岖不平的道路上行驶时,车身高度的变化范围可能会在短时间内超过极限误差,导致系统控制错误,如图4所示。对比图3与图4,可看出车辆高度均方根值具有更小的变化范围,可以将允许误差和极限误差设置得更接近期望值,以提高车身高度调节的控制精度,因此选择车身高度均方根值作为控制目标参数。

图4 车身高度变化曲线

根据设计的车身高度均方根值误差范围,提出的车身高度调节控制策略可具体描述为:

1) 当系统处于四轮保压状态时,即停止车身高度调节并且关闭所有电磁阀,如果在车身四角处测得车身高度均方根值小于h3,那么系统将打开充气电磁阀和对应的空气弹簧电磁阀进行充气;如果在车身四角处测得车身高度均方根值大于h4,那么系统将打开放气电磁阀和对应的空气弹簧电磁阀进行放气。

2) 当系统处于进行充气状态时,即充气电磁阀和至少1个空气弹簧电磁阀是打开的,如果在车身四角处测得车身高度均方根值不小于h1,那么停止该车轮处的充气,否则将继续在该车轮处进行充气;如果在车身四角处测得车身高度均方根值在极限误差范围内,那么系统将切换至四轮保压状态。

3) 当系统处于放气状态时,即放气电磁阀和至少1个空气弹簧电磁阀是打开的,如果在车身四角处测得车身高度均方根值不大于h2,那么停止该车轮处的放气,否则将继续在该车轮处进行放气;如果在车身四角处测得车身高度均方根值在极限误差范围内,那么系统将切换至四轮保压状态。

2.2 整车姿态控制策略

在进行车身高度调节的过程中,由于四轮道路激励的随机性,前后悬架之间的参数不同以及有效载荷的分布不均匀,会使得流经4个空气弹簧的空气质量流量存在差异,导致车身四角处的车辆高度异步调节,产生较大的侧倾角和俯仰角,进而造成整车姿态失稳。

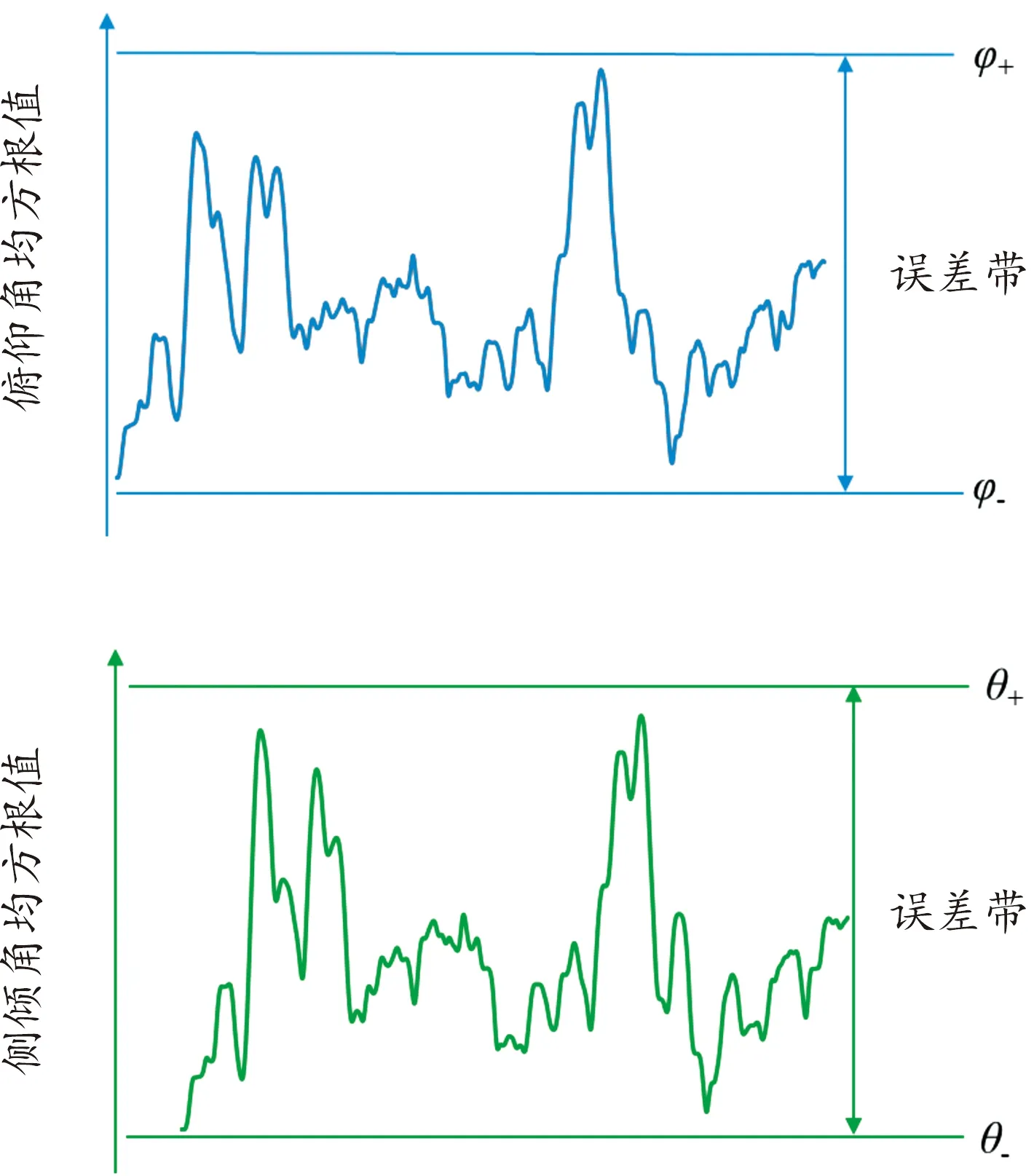

为了在车身高度调节过程中实现整车姿态控制,需要对4个空气弹簧电磁阀进行微调,以尽可能减小侧倾角和俯仰角。与车身高度调节类似,设置如图5所示的侧倾角和俯仰角误差带,并选择侧倾角和俯仰角的均方根值作为整车姿态控制的变化范围,为整车姿态控制提供了调整目标,其均方根值可同样通过采用计算车身高度均方根值的方法得到。

图5 俯仰角和侧倾角均方根值变化曲线

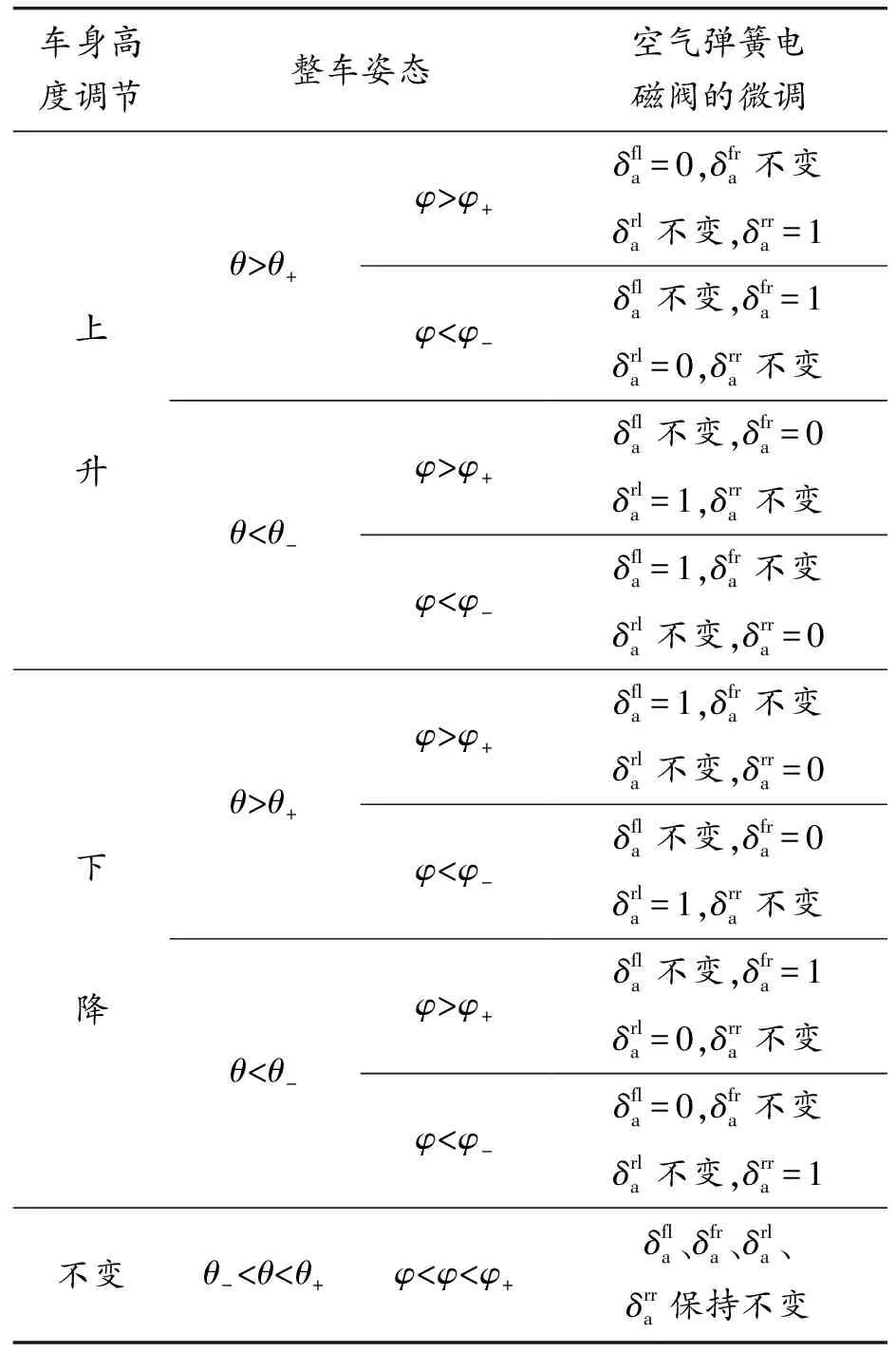

通过分析侧倾角和俯仰角之间的关系,列出了4个空气弹簧电磁阀的微调,如表1所示。

表1 空气弹簧电磁阀的微调

根据车身高度调节策略和表1,一旦侧倾角或俯仰角超出设计的误差范围,相应的空气弹簧电磁阀就将进行微调,以确保在误差范围内调整侧倾角和俯仰角,实现整车姿态的控制,提高车辆的稳定性。

3 混杂自动机建模

由于混杂系统同时包含离散特性和连续特性,在研究混杂系统时需要将两者统一起来进行分析。混合逻辑动态模型(MLD)通过混合整数不等式形式表示A/D和D/A转换环节,体现了混杂系统中连续离散、连续特性相互作用、相互影响的特质。其模型结构如图6所示。

图6 混合逻辑动态结构示意图

3.1 混合系统离散输入

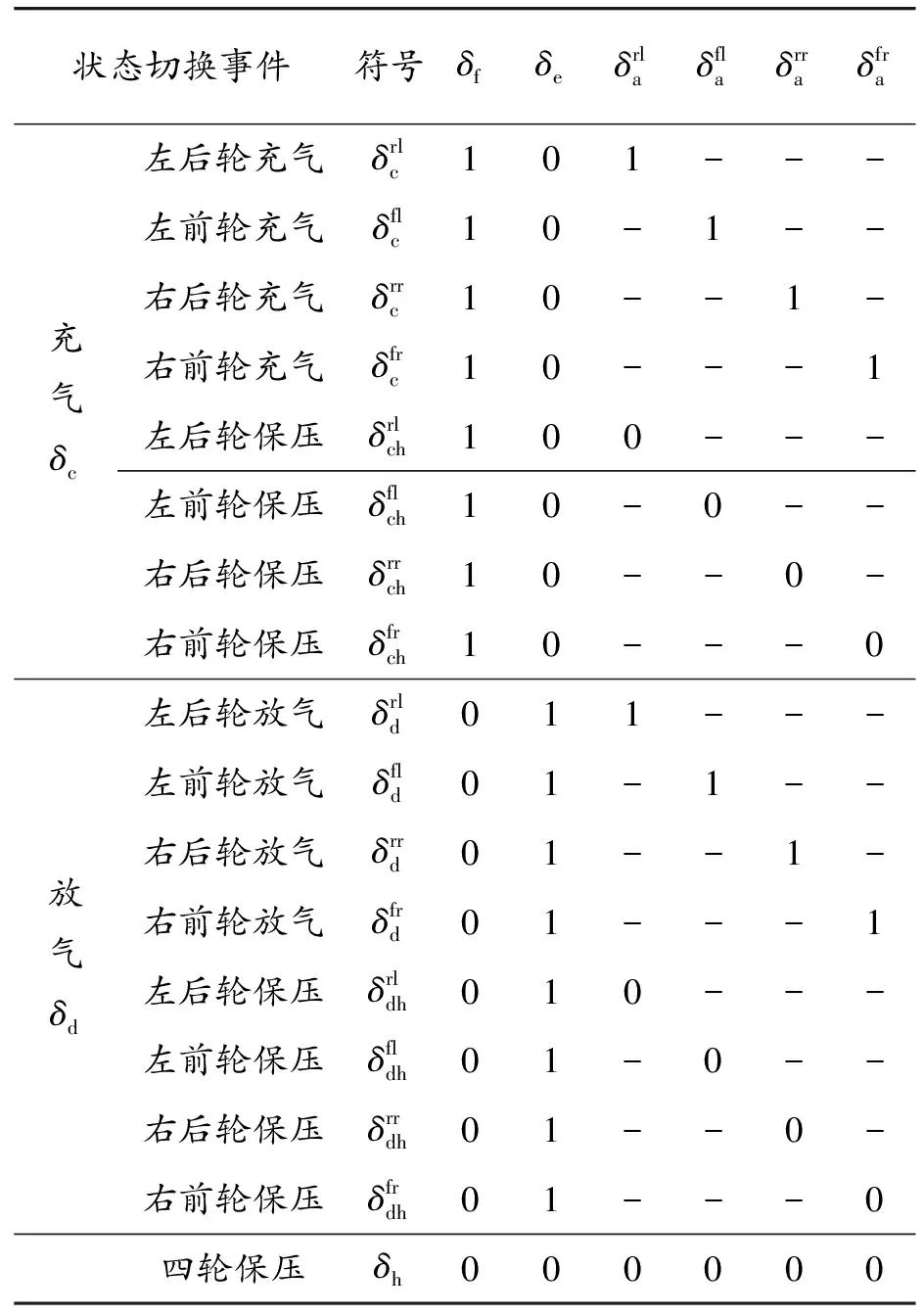

通过分析6个电磁阀开关状态之间的逻辑关系,在车身高度调节和整车姿态控制过程中,空气悬架的工作模式可以分类为17个离散状态事件,如表2所示。通过对6个电磁阀开关状态的逻辑组合,可以将其工作模式可分为充气状态,放气状态和四轮保压。

表2 电磁阀开关状态的切换

为便于电磁阀开关状态切换控制器的设计,通过引入混杂自动机来描述空气悬架的工作模式,如图7所示。由于MLD建模方法采用命题逻辑来表示系统中的逻辑规则和约束,因此适用于由包含多个逻辑关系的电磁阀开关状态的离散事件组成的电控空气悬架控制系统。

图7 混杂自动机结构示意图

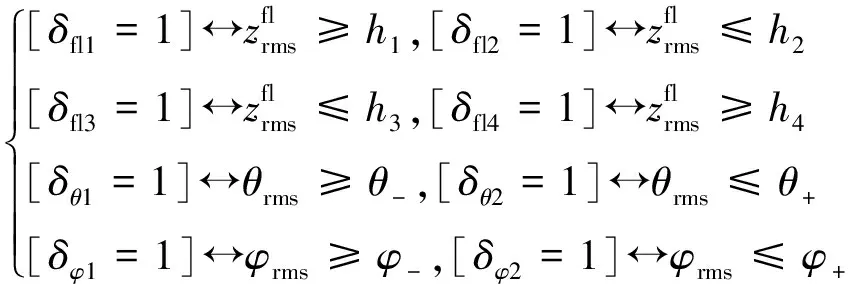

根据图7所示的混杂自动机,可以通过引入辅助变量来定义离散事件的边界切换条件,以左前轮为例,如下所示:

(12)

利用式(12)定义的边界切换条件,可将充气状态、放气状态和四轮保压状态之间的切换条件表示如下:

(13)

根据表1,描述空气簧电磁阀微调的切换条件可定义为:

因此,左前轮的状态切换行为可以描述为:

同理,可以定义其他3个车轮的状态切换函数,此处不再赘述。

此外,四轮保压的状态切换函数描述为:

xb(k+1)=δhif [xb(k)=δc∧δ2]∨

[xb(k)=δd∧δ4]∨[xb(k)=δh∧δ5]

(16)

(17)

6个电磁阀开关状态之间的关系可以通过以下逻辑方程式表示:

(18)

综合上述关系式,电磁阀开关状态的状态切换方程可表达为:

3.2 HYSDEL编译

HYSDEL是由瑞士控制理论专家Torrisi于2000年针对混杂系统建模提出的一种描述语言,通过Hybrid-toolbox工具将混杂系统转化为MLD模型。

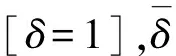

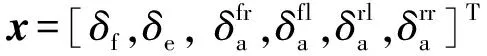

为了实现车身高度与整车姿态混杂自动机系统程序的实际应用,采用能够将命题逻辑描述转换为几种计算模型的混合系统描述语言编译器(HYSDEL)进行标准MLD建模。根据车身高度和整车姿势控制策略,将二进制的状态向量和输出向量定义为:

(20)

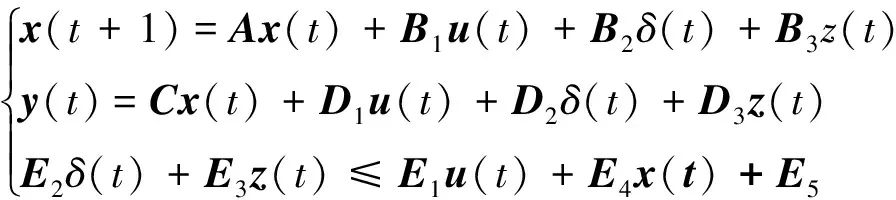

3.3 混合逻辑动态(MLD)模型

混杂系统涉及的问题复杂多样,并且难以对其进行统一的模型建立,因此,在1999年以Morari教授为代表的瑞士联邦工学院,根据混杂系统控制理论,提出了MLD模型建立的方法。这种集成的方法将控制对象的操作约束、逻辑规则和连续动态特性集成为式(21)所示的带有混合整数不等式约束的状态方程形式。

(21)

根据式(12)—式(14)连续变量和离散变量之间的切换关系、式(15)—式(18)离散状态变量之间的逻辑关系以及式(19)电磁阀开关状态的切换方程,通过HYSDEL编译器可以将所设计的混杂自动机转换为标准MLD模型,即式(21)。

4 仿真分析

为了验证车身高度和整车姿态控制系统并分析所提出的控制方法的优缺点,将空气悬架非线性机制模型用作实际系统,HYSDEL编译的MLD模型用作闭环控制的封装模块。将车身高度、侧倾角和俯仰角的均方根值作为封装模块的输入变量,电磁阀开关状态作为封装模块的输出变量,并其将作为空气悬架模型的控制信号输入,从而形成一个车身高度调节和整车姿态控制的闭环控制系统,整体控制策略如图8所示。其中,CSV、DSV、ASV、AS、ASP分别代表充气电磁阀、放气电磁阀、空气弹簧电磁阀、空气弹簧、空气悬架。

图8 整体控制策略框图

4个车轮的随机道路激励可参考文献[11],假设车辆以30 km/h的速度在B级道路上行驶,车辆的初始高度设置为0.24 m,随后在5 s时将其提升至0.26 m,最后在12 s时降低至0.24 m,仿真时间为20 s。对于车身高度的调节策略,允许误差设置为±0.4 mm,极限误差设置为±0.5 mm。而对于整车姿态控制策略,侧倾角和俯仰角的误差带分别设置为±3.97×10-2rad和±1×10-1rad。用于计算连续n个采样时刻的车身高度均方根值的采样次数为20。表3中列出了整车悬架系统仿真参数[12],相应仿真结果如图9—图11所示。

表3 车辆参数

图9 车身高度调节结果曲线

图9为无整车姿态控制和有整车姿态控制的车身高度调节结果曲线。尽管车身高度在随机道路激励下不断变化,但是两种控制策略都能够通过设置适当的允许误差和极限误差来将车身高度精确地调节至目标值。需要注意的是,由于车身高度调节和整车姿态控制策略需要确保将侧倾角和俯仰角控制在设计的误差范围内,因此在车身上升和下降过程中,空气弹簧电磁阀会暂时关闭,这就导致目标车身高度的跟踪速度变慢。

图10为2种控制策略下车身俯仰角和侧倾角曲线。在车身高度调节过程中,有姿态控制时的车身侧倾角和俯仰角明显优于无姿态控制。这是由于有效载荷分布不均匀以及前后悬架的设计参数不同,使得各车轮处的高度调节速度存在较大差异,从而导致在无姿态控制的情况下侧倾角和俯仰角会增加。基于仿真结果计算可以得到,有姿态控制的车身侧倾角和俯仰角均方根值分别为 8.834 5×10-3rad和4.655 6×10-2rad,无姿态控制时的车身侧倾角和俯仰角均方根值分别为 1.762 9×10-2rad和5.018 4×10-2rad。

图11为2种控制策略下电磁阀开关状态示意图。在没有车身姿态控制的控制器下,直到车身高度达到目标值时,电磁阀的开关状态才会处于关闭状态,这表示控制器仅将快速的车身高度跟踪作为控制目标。对于姿态控制,控制器会同时考虑车身高度调节和整车姿态控制,从而在车身高度升降过程中对电磁阀开关状态进行微调,以达到改善车身姿态的目的。

5 结论

通过建立空气悬架系统非线性机理模型,设计车身高度和整车姿态控制混杂自动机,描述了连续状态变量更新和电磁阀开关状态离散事件之间的耦合关系。基于HYSDEL将所描述的耦合关系编译为标准MLD模型,将所设计的混杂自动机转换为可执行程序,实现仿真验证。根据仿真结果得出如下结论:

1) 设计的混杂自动机能够对电磁阀的开关状态进行逻辑控制,成功解决了ECAS车身高度与整车姿态协调控制中电磁阀阀门通断时的占空比问题。

2) 通过该方法不仅可以精确控制车身高度,而且可以很好控制整车姿态。在车身高度控制过程中,相比于无整车姿态控制,整车姿态控制时的车辆侧倾角和俯仰角均方根值分别降低了49.87%、7.23%,有效改善了整车性能。