Inconel625合金激光熔覆过程中显微组织演变的数值模拟

李继红,郭 钊,李保铃,张 敏,郭宇飞,苟川东

(西安理工大学材料科学与工程学院,西安 710048)

0 引 言

激光熔覆作为一种表面改性工艺,能够有效地改善材料表面的耐腐蚀、耐磨损和抗氧化等性能,延长工件的使用寿命[1-3]。与传统的电弧堆焊相比,激光熔覆具有工艺精度高、稀释率低、熔覆层组织细密等优势;相比于喷涂方法,激光熔覆层与基体之间结合强度高,因此激光熔覆的应用前景十分广阔[4-5]。Inconel625合金具有润湿性好、高温自润滑特性优良等优点,广泛应用于石油化工、海洋工程等领域关键设备的表面改性工艺中[6-7]。激光熔覆是一个高温、瞬态、复杂的物理冶金及化学冶金过程,难以采用传统的试验方法进行实时、全过程的深入研究[8-9]。计算机技术和数值模拟技术的迅速发展则为该工艺及其机制的研究提供了有力的分析工具[10]。

TAN等[11]采用元胞自动机法和相场法建立了一种多尺度模型,用于研究激光熔覆过程中枝晶生长以及熔覆参数对熔覆层形状和微观结构的影响,熔覆层形貌和枝晶间距的计算结果与试验结果吻合良好。SHIMONO等[12]将多相场法与相图计算软件相结合,模拟了钛合金激光熔覆过程中柱状晶向等轴晶的转变过程。ACHARYA 等[13]采用相场模型对激光熔覆过程中的二次元素偏析、枝晶尺寸、枝晶取向等微观结构进行了模拟,发现枝晶取向对表面粗糙度和扫描速度有很强的依赖性。孙道金等[14]采用宏微观相场模型模拟了纯镍激光熔覆过程中温度场与显微组织的演变,发现熔池内枝晶生长方向略偏于激光扫描方向。刘朝阳等[15]建立了三维模型,模拟了激光多道熔覆镍基单晶高温合金显微组织演变,模拟结果和试验结果吻合良好。目前,国内外关于激光熔覆的数值模拟都已经取得了一定的研究成果,但是尚未对Inconel625镍基合金激光熔覆过程中局部区域显微组织演变及合金元素的偏析行为进行深入的数值模拟研究。鉴于此,作者结合前人的研究成果,在MATLAB模拟平台上建立了Inconel625合金激光熔覆过程熔覆层显微组织转变的元胞自动机-有限差分(cellular automata-finite difference,CA-FD)模型,利用所建模型对单道激光熔覆过程中熔覆层显微组织的演变进行了模拟,并进行了试验验证,同时研究了激光热输入和异质形核参数对熔覆层晶粒形貌的影响,以期为激光熔覆工艺的制定和改进提供参考。

1 CA-FD模型的建立

1.1 温度场计算模型的构建

作者基于二维尺度对单道激光熔覆过程进行模拟和分析,激光熔覆过程及熔覆层横截面如图1所示。为了便于模型的构建以及计算分析,同时考虑到激光熔覆较低的稀释率,忽略基体材料化学成分的影响,模型中将Inconel625合金激光熔覆熔池视为Ni-Nb二元合金(Ni-3.76Nb合金),该合金的热物性参数如表1所示,激光熔覆工艺参数为激光激功率5 kW、扫描速度5 mm·s-1、光斑直径5 mm。

表1 Ni-Nb合金的热物性参数Table 1 Thermo-physical property paramters of Ni-Nb alloy

图1 激光熔覆过程及熔覆层横截面示意Fig.1 Schematic of laser cladding process and cross-section of cladding layer

光热源具有能量集中的特点,易在时间和空间上形成梯度很大的温度场。不均匀的温度场会直接影响熔覆层的显微组织演变及形貌。为了简化计算模型,将热源的热流密度近似以高斯函数加以描述,具体表达式[16]为

式中:q r为距离热源中心距离为r处的热流密度;Q为作用于试样表面的有效激光功率;K为能量集中系数。

在激光熔覆过程中,激光热源产生的热量以辐射的形式传递到基体试样表面,使得合金粉末和基体试样表面局部区域快速熔化形成熔池。热量以对流和传导的形式在熔池和基体试样内部进行传递,并且基体试样表面还与周围环境通过对流和辐射进行热量交换。假设热量在垂直于熔覆方向的二维平面内传播,忽略熔池内的对流,则二维瞬态导热方程可表示为

式中:ρ为熔覆层材料的密度;c为熔覆层材料的比热容;λ为熔覆层材料的热导率;T为模拟区域温度;x,y为二维平面坐标;t为时间。

基于课题组前期的研究成果[17],利用有限差分法求解式(2),即可得到模拟区域宏观单元网格的温度场分布。设定模拟区域的初始温度为室温Tf。传热问题的边界条件通常有3种形式:边界温度已知、边界热流已知和边界自由热交换。作者研究对象为室温环境下激光熔覆层显微组织的演变过程,因此采用模拟区域(熔覆层)与周围空气自由换热这种更接近于物理现实的边界条件形式[18],具体表达式如下:

式中:Tb为熔覆层与空气接触边界处的温度;h为熔覆层与周围空气接触的换热系数;qw为熔覆层和周围空气的热交换量。

1.2 元胞自动机模型的建立

激光熔覆层的形核模型采用RAPPAZ等[19]提出的由统计法建立的、基于高斯分布函数的准连续形核模型。该模型既考虑了过冷度对熔覆层非均匀形核的影响,又考虑了形核过程的连续性。在某一过冷度下,晶粒形核密度的表达式为

式中:ΔT为过冷度;N为晶粒形核密度;Nmax为非均匀形核密度的最大值;ΔTθ为曲率过冷度;ΔTmax为最大形核过冷度。

过冷度是晶粒生长的驱动力,形核后晶粒需在一定过冷度下才能持续长大。过冷度由热过冷度ΔTw、成分过冷度ΔTc和曲率过冷度ΔTθ组成。由Gibbs-Thompson关系[20]可得t时刻的过冷度为

式中:TL为熔覆层材料液相线温度;T(t)为t时刻模拟区域微观单元的瞬时温度;mL为熔覆层材料液相线的斜率;C0为熔覆层材料的溶质初始浓度;CL(t)为t时刻液相中的溶质浓度;Γ为Gibbs-Thompson系数;K(t)为t时刻的固/液界面平均曲率。

界面元胞是处于固相和液相之间的元胞,也称糊状元胞。在凝固过程中界面元胞会向周围的液相元胞中排出多余溶质,时间步长Δt内排出的溶质浓度ΔC(t)的表达式[21]为

式中:DL为溶质的液相扩散系数;nb表示界面元胞周围的液相元胞个数;Cnb(t)为液相元胞的溶质浓度;Δx为网格尺寸。

在固/液界面推进过程中,界面元胞排出溶质后,元胞单元的固相率会发生变化,固相率增量Δfs的计算公式[22]为

式中:k0为溶质平衡分配系数;A为扰动系数;nrand为[0,1]区间内的随机数。

在固/液界面推进过程中,排到周围相邻液相元胞中的多余溶质会导致这些元胞的溶质浓度升高,此时液相元胞之间会出现较大的浓度梯度,因此还需要对液相元胞进行溶质扩散计算,其控制方程[23]为

1.3 宏微观温度场模型的转换

利用最近邻插值法将宏观温度场模型转换为微观温度场模型,其原理如图2所示,图中:O代表宏观单元网格,P代表微观单元网格。具体插值方法[24]如下:

图2 插值原理示意Fig.2 Schematic of interpolation principle:(a)macro grid and(b)micro grid

式中:T P为微观单元P的温度;T i为P周围宏观单元的温度;L i为P到周围宏观单元的距离;i为从5到8求和的底数。

可见微观单元网格的温度受到宏观单元网格温度以及距离L i的影响。

2 模拟结果及试验验证

2.1 熔覆层凝固过中程晶粒的生长

由图3可以发现:在凝固初期(0.35 s),由于熔覆层底部和边缘具有较大的过冷度和温度梯度,因此这些区域快速形核并长出了大量胞状晶;随着凝固过程的进行(0.75 s),熔覆层边缘区域的晶粒沿着温度下降最快的方向向熔覆层中心区域不断生长,部分胞状晶转变为柱状晶,并且由于不同晶粒生长方向存在差异,生长方向与温度梯度较大的方向平行的晶粒生长速率更快,抑制着周围其他晶粒的生长,导致晶粒间出现竞争生长的现象;随着凝固过程的进一步进行(1.15 s),由于生长空间的限制,晶粒间的竞争生长更加明显,只有少数生长方向具有优势的晶粒继续长大,其余晶粒停止生长;随着时间的再推移(1.55 s),熔覆层晶粒生长过程结束,液态金属完全凝固,熔覆层主要由大量柱状晶以及少量胞状晶组成。

图3 熔覆层凝固过程中不同时刻晶粒生长的模拟结果Fig.3 Simulation of crystal growth during cladding layer solidification at different times

为进一步研究熔覆层的显微组织演变过程,在更小尺度下对不同时刻熔合线附近区域晶粒的形核与生长过程进行模拟。由图4可以看出:在凝固初期(0.005 s),在较小的成分过冷条件下,熔合线附近产生大量晶核并生长出了大量胞状晶;随着凝固过程的进行(0.025 s),由于生长空间的限制,靠近熔合线附近的胞状晶在生长到一定程度后,因与其周围的晶粒接触而停止生长,靠近液态金属区域的晶粒则会沿着温度下降的方向继续向熔覆层内部生长,同时在较大温度梯度的作用下转变成为柱状晶;随着凝固过程的继续进行(0.075 s),柱状晶沿着温度梯度方向不断生长,并且出现明显的竞争生长现象,此时部分柱状晶被周围相邻的晶粒“吞并”,导致凝固过程中出现一定程度的晶粒粗化现象;随着柱状晶的进一步长大,在0.125 s时整个模拟区域完全凝固,近熔合线位置为由胞状晶组成的细晶区域,离熔合线一定距离的内部则由大量贯穿式柱状晶以及部分分布在柱状晶之间的亚晶粒组成。经测量,完全凝固后柱状晶的宽度在1~6μm,平均宽度为2.817μm。

图4 凝固不同时刻熔合线附近区域晶粒生长模拟结果Fig.4 Simulation of crystal growth near fusion line at different times during solidification

2.2 熔覆层中溶质元素铌分布的模拟结果

在熔覆层中垂直于晶轴方向对铌元素含量进行了提取。由图5可以看出,熔覆层中的铌元素质量分数在3.76%上下波动,但是多处铌元素质量分数超过了10%。可知在熔覆层凝固过程中,铌元素在这些区域产生了一定程度的偏析,导致这些区域析出了大量富铌相。

图5 熔覆层中铌元素质量分数分布的模拟结果Fig.5 Simulation of Nb element mass fraction distribution in cladding layer

2.3 模拟结果的试验验证

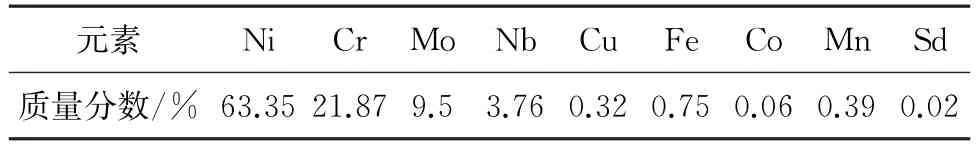

采取与模拟相同的工艺参数(激光功率2 k W,扫描速度5 mm·s-1,光斑直径5 mm)在ISDL-3008型激光熔覆设备上进行了单道激光熔覆Inconel625合金粉末试验。基体材料为Q345 钢板,熔覆材料为Inconel625合金粉末,其化学成分如表2所示,粒径在25~100μm。熔覆结束后制取金相试样,对金相试样表面打磨、抛光,用由1 g FeCl3和10 mL HCl组成的溶液腐蚀后,采用GX71型光学显微镜(OM)和VEGA3 XMU 型扫描电子显微镜(SEM)对熔覆层不同区域的显微组织进行观察,采用Nano Measurer1.2粒径分布计算软件测量柱状晶的宽度。

表2 Inconel625合金粉末的化学成分Table 2 Chemical composition of Inconel625 alloy powder

由图6可以看出,熔覆层内部由柱状晶以及分布在柱状晶之间的亚晶粒组成,靠近熔合线区域由胞状晶组成,与模拟结果相吻合。试验测得柱状晶宽度在1~5μm,平均宽度为2.743μm。计算可知,平均宽度的模拟结果与试验结果间的相对误差仅为2.69%,说明所建CA-FD 模型具有较高的可靠性。但是观察发现,柱状晶晶粒取向的模拟结果与试验结果略有不同。造成这种现象的可能原因是,在模拟熔合线附近熔池边缘柱状晶生长时,假设此处的温度梯度垂直于生长界面,而实际激光熔覆试验时,熔池边缘的温度梯度受很多外界条件的影响。

图6 试验得到熔覆层不同区域的显微组织Fig.6 Microstructures of different regions of cladding layer by test:(a)inside and(b)near fusion line

2.4 热输入对晶粒形貌影响的模拟结果

采用所建模型进一步研究激光熔覆工艺参数对熔覆层晶粒形貌的影响。在激光熔覆过程中,热输入主要体现在激光功率和扫描速度上,而扫描速度在二维尺度上很难体现,因此通过固定扫描速度、改变激光功率来研究热输入对熔覆层晶粒形貌的影响。根据前期研究成果,热输入分别设为3.6,4.0,4.5 kJ·cm-1,扫描速度固定为5 mm·s-1。由图7可以看出,随着激光热输入的增大,熔覆层中的晶粒数量呈减少趋势,柱状晶宽度呈增大趋势。这是由于热输入的增大会导致单位时间内熔池所获得的热量增多,使得熔池温度升高;而熔池温度越高,形核就越困难,凝固形成的熔覆层内的晶粒数量越少,熔覆层组织粗化。

图7 不同热输入下熔覆层晶粒形貌模拟结果Fig.7 Simulation of cladding layer grain morphology under different heat inputs

2.5 异质形核数量对晶粒形貌影响的模拟结果

凝固组织与晶粒的形核和生长过程密切相关。在激光熔覆工艺确定的情况下,模拟了异质形核数量(1×104,1×105,1×106个·mm-2)对熔覆层晶粒形貌的影响。由图8可以看出,随着异质形核数量的增大,熔池在凝固过程中产生晶核的概率增大,熔覆层中柱状晶宽度减小,晶粒数量增多,熔覆层组织更加细小均匀,这与文献[25]的研究结果一致。因此,在实际激光熔覆过程中,可以通过向激光熔覆粉末中添加适量的异质形核剂(例如TiC、ZrC等高熔点碳化物细化剂[26]或Ce2O3、La2O3等高熔点稀土氧化物细化剂[27])来细化晶粒,从而提高熔覆层的力学性能。

图8 不同异质形核数量下熔覆层晶粒形貌模拟结果Fig.8 Simulation of cladding layer grain morphology under different heterogeneous nucleation quantities

3 结 论

(1) 采用建立的CA-FD模型模拟得到Inconel625合金激光熔覆层内部由柱状晶以及分布在柱状晶之间的亚晶粒组成,靠近熔合线区域由胞状晶组成,与试验结果相吻合;模拟得到和试验得到柱状晶的平均宽度分别为2.817,2.743μm,二者之间的相对误差仅为2.69%,验证了计算模型的可靠性。

(2) 在激光熔覆凝固过程中,熔合线附近晶粒首先形核并以胞状晶的形式生长,随后转变为柱状晶向熔池中心生长。随着激光热输入的减小或者异质形核数量的增加,熔覆层组织细化,晶粒数量增多,柱状晶宽度减小。