轧制预变形和奥氏体化温度对贝氏体钢显微组织与拉伸性能的影响

赵秋红,王庆芬,马到原

(1.长春建筑学院管理学院,长春 130607;2.吉林大学材料科学与工程学院,长春 130012)

0 引 言

贝氏体钢由于具有良好的成形性、焊接性和强韧性匹配等优点而受到广大科研工作者的关注,现主要应用于工程机械、汽车和船舶中的耐磨件、汽车轴和传输管等方面[1-3]。超细贝氏体钢主要包括不含合金元素的C-Mn系钢和含有铬、钼、铝等合金元素的高碳与中低碳钢。添加合金元素后超细贝氏体钢的生产成本相对较高,但强韧性和焊接性等综合性能更加优异,其良好强韧性归因于其基体组织由贝氏体铁素体和残余奥氏体组成,而残余奥氏体含量、存在形式和分布状态会对钢的力学性能产生显著影响[4-5]。目前,超细贝氏体钢的研究主要集中在化学成分、变形温度、应力状态和热处理工艺等对残余奥氏体形态和数量的影响上,且已证实适当的化学成分和工艺优化可以得到适当含量的残余奥氏体,避免先共析铁素体和碳化物等的形成。但是钢在塑性变形作用下会产生相变诱导塑性效应,诱发残余奥氏体向马氏体转变。如何从预变形角度来调控残余奥氏体形态和数量将是值得研究的课题,但目前有关这方面的研究报道较少,具体作用机理尚未明确[6-8]。为此,作者研究了预变形和奥氏体化温度对超细贝氏体钢显微组织和拉伸性能的影响,拟为超细贝氏体钢综合性能的提高及应用提供参考。

1 试样制备与试验方法

试验材料为鞍山钢铁集团公司生产的Fe-0.9C-1.4Si-1.6Mn-0.8Cr-0.2Mo-0.25Al(质量分数/%)钢锭。在钢锭上切割出厚度为6 mm 的钢板,采用电感耦合等离子发射光谱仪测得其化学成分(质量分数/%)为0.92C,1.38Si,1.67Mn,0.81Cr,0.22Mo,0.24Al,余Fe。

采用四辊可逆式冷轧机对试验钢板进行4道次冷轧变形处理,加工成厚度为3 mm 的冷轧预变形钢板。另外,采用二辊热轧机对试验钢板进行4道次热轧变形处理,开轧温度为1 120℃,终轧温度为890℃,加工成厚度为3 mm 的热轧预变形钢板。将未预变形试验钢板、冷轧预变形钢板和热轧预变形钢板在950℃进行奥氏体化处理,保温0.5 h,随后置于盐浴炉中进行300℃×1 h的等温处理,空冷至室温。根据组织和强塑积,确定出较佳的变形工艺,采用该变形工艺对试验钢板进行预变形处理,再在不同温度(850~1 100℃)下进行奥氏体化和等温处理,工艺参数同前。

采用线切割方法从未预变形钢板和轧制预变形钢板上截取尺寸为15 mm×15 mm×15 mm 的试样,用牙托粉镶嵌,砂轮打磨掉表面加工痕迹后,采用60#~1500#二氧化硅砂纸逐级打磨,再用金刚石研磨膏抛光,清洗吹干,用体积分数为4%的硝酸酒精溶液腐蚀至表面发灰,在GX51型光学显微镜上观察显微组织;采用Sigma 500型扫描电子显微镜(SEM)观察微观形貌。用D8 ADVANCE型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,工作电压为40 k V,工作电流为20 m A,扫描速率为2(°)·min-1,扫描范围2θ为35°~95°,并用附带的Jade6.5软件计算残余奥氏体含量(体积分数)。

采用线切割方法在钢板上截取尺寸为110 mm×11 mm×3 mm 的拉伸试样,标距为30 mm,根据GB/T 228.1—2010,在MTS-810型电子万能试验机上进行室温拉伸试验,拉伸速度为2 mm·min-1,测3个试样取平均值。

2 试验结果与讨论

2.1 预变形对显微组织和拉伸性能的影响

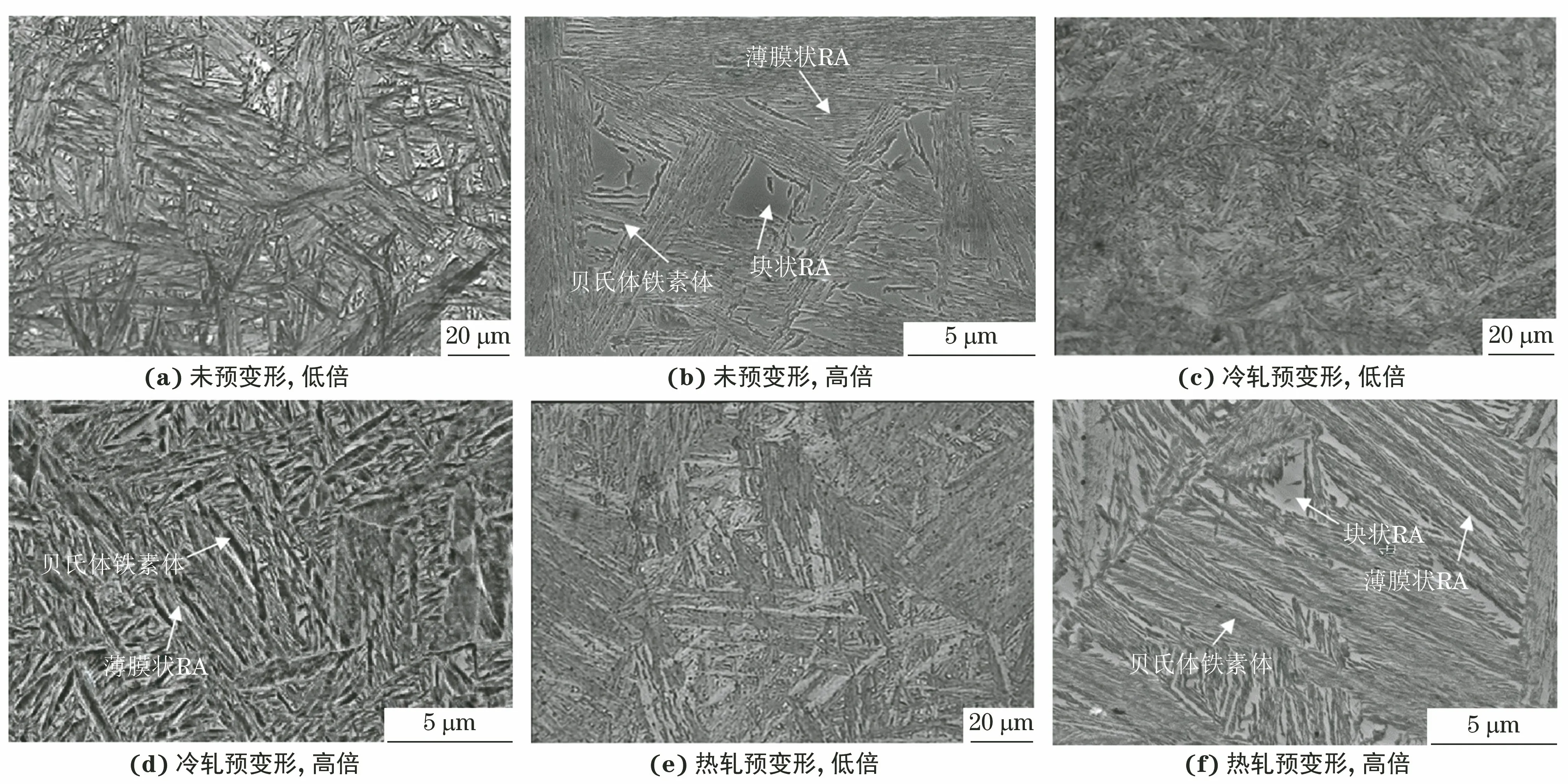

由图1可见:经奥氏体化和等温处理后,未预变形试验钢的显微组织由贝氏体铁素体(BF)、薄膜状和块状残余奥氏体(RA)组成;冷轧预变形试验钢的显微组织由细小的贝氏体铁素体条束和薄膜状残余奥氏体组成;热轧预变形试验钢的显微组织由粗且长的贝氏体束和块状残余奥氏体组成,块状残余奥氏体尺寸相对未预变形试验钢要小。

图1 未预变形以及冷轧和热轧预变形试验钢经奥氏体化和等温处理后的显微组织Fig.1 Microstructures of non-pre-deformed(a-b)and cold rolled(c-d)and hot rolled pre-deformed(e-f)test steel after austenitizing and isothermal treatments:(a,c,e)at low magnification and(b,d,f)at high magnification

由图2可见,经奥氏体化和等温处理后,未预变形、冷轧预变形和热轧预变形试验钢的物相都主要由体心立方结构的铁素体和面心立方结构的奥氏体组成。采用衍射仪法[9]对衍射峰强度进行计算,得到未预变形、冷轧预变形和热轧预变形试验钢中的残余奥氏体体积分数分别为19.01%,11.21%,12.70%。可见冷轧预变形和热轧预变形均可以降低试验钢中残余奥氏体含量。这主要是因为变形会使试验钢中产生高密度位错,为贝氏体铁素体形核创造有利条件,从而加速等温贝氏体转变[10],减少残余奥氏体含量。

图2 奥氏体化和等温处理后未预变形、冷轧和热轧预变形试验钢的XRD谱Fig.2 XRD patterns of non-pre-deformed and cold rolled and hot rolled pre-deformed test steel after austenitizing and isothermal treatments

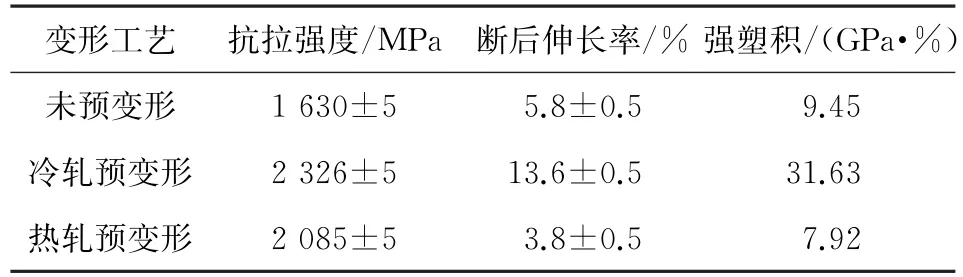

由表1可知:经奥氏体化和等温处理后,冷轧预变形试验钢的抗拉强度、断后伸长率和强塑积分别较未预变形试验钢提高了42.6%,134.5%,234.7%;热轧预变形试验钢的抗拉强度较未预变形试验钢提高27.9%,但是断后伸长率和强塑积都小于未预变形试验钢。奥氏体化和等温处理后,冷轧预变形钢中的贝氏体铁素体条束较为细小,残余奥氏体含量较少且多为薄膜状, 因此其抗拉强度和断后伸长率都有所提高[11];热轧预变形钢中的贝氏体束粗且长,残余奥氏体多呈块状,因此抗拉强度升高而塑性降低。综上可知,冷轧预变形试验钢的组织更加细小,且强塑积最大,故后文以冷轧预变形试验钢作为研究对象,研究奥氏体化温度的影响。

表1 奥氏体化和等温处理后未预变形、热轧和冷轧预变形试验钢的室温拉伸性能Table 1 Room temperature tensile properties of non-predeformed and hot rolled and cold rolled pre-deformed test steel after austenitizing and isothermal treatments

2.2 奥氏体化温度对显微组织与拉伸性能的影响

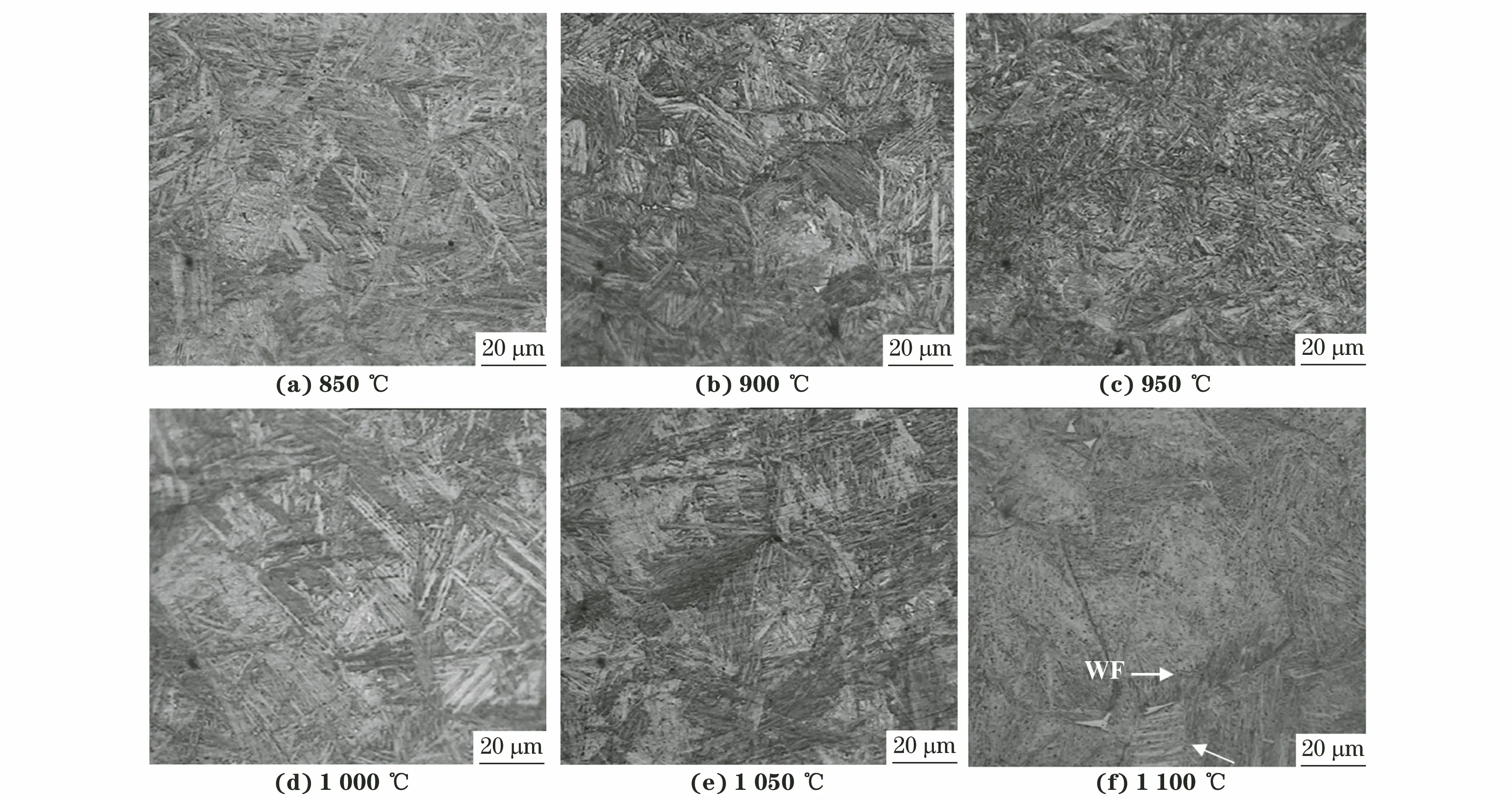

由图3可知:当奥氏体化温度在850~1 050℃时,冷轧预变形试验钢的组织为贝氏体铁素体、薄膜状/块状残余奥氏体和少量马氏体;当奥氏体化温度升高至1 100℃时,除贝氏体铁素体和残余奥氏体外,还出现少量沿粗大原奥氏体晶界生长的片状魏氏体铁素体(WF);此外,当奥氏体化温度为950℃时,贝氏体铁素体的尺寸相对较小,薄膜状残余奥氏体的尺寸相对较大,而当奥氏体化温度为1 100℃时,贝氏体铁素体的尺寸相对较大,薄膜状残余奥氏体的尺寸相对较小。

图3 不同温度奥氏体化和等温处理后冷轧预变形试验钢的显微组织Fig.3 Microstructures of cold rolled pre-deformed test steel after austenitizing at different temperatures and isothermal treatments

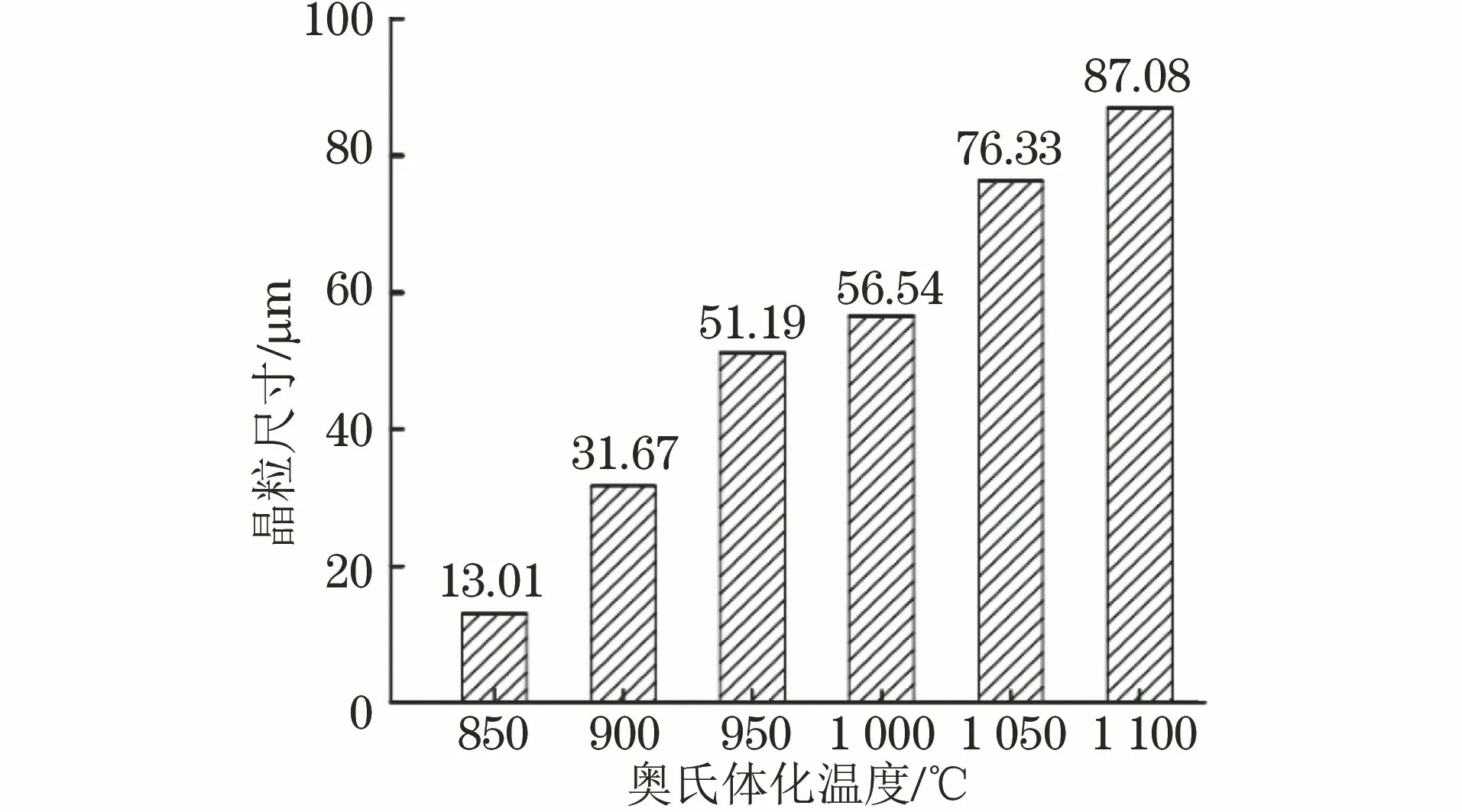

由图4可知,冷轧预变形试验钢的平均晶粒尺寸随奥氏体化温度的升高而增大,这可能与钢中第二相粒子溶解造成对奥氏体晶粒粗化的抑制作用减弱有关[12]。

图4 不同温度奥氏体化和等温处理后冷轧预变形试验钢的平均晶粒尺寸Fig.4 Average grain size of cold rolled pre-deformed test steel after austenitizing at different temperatures and isothermaltreatments

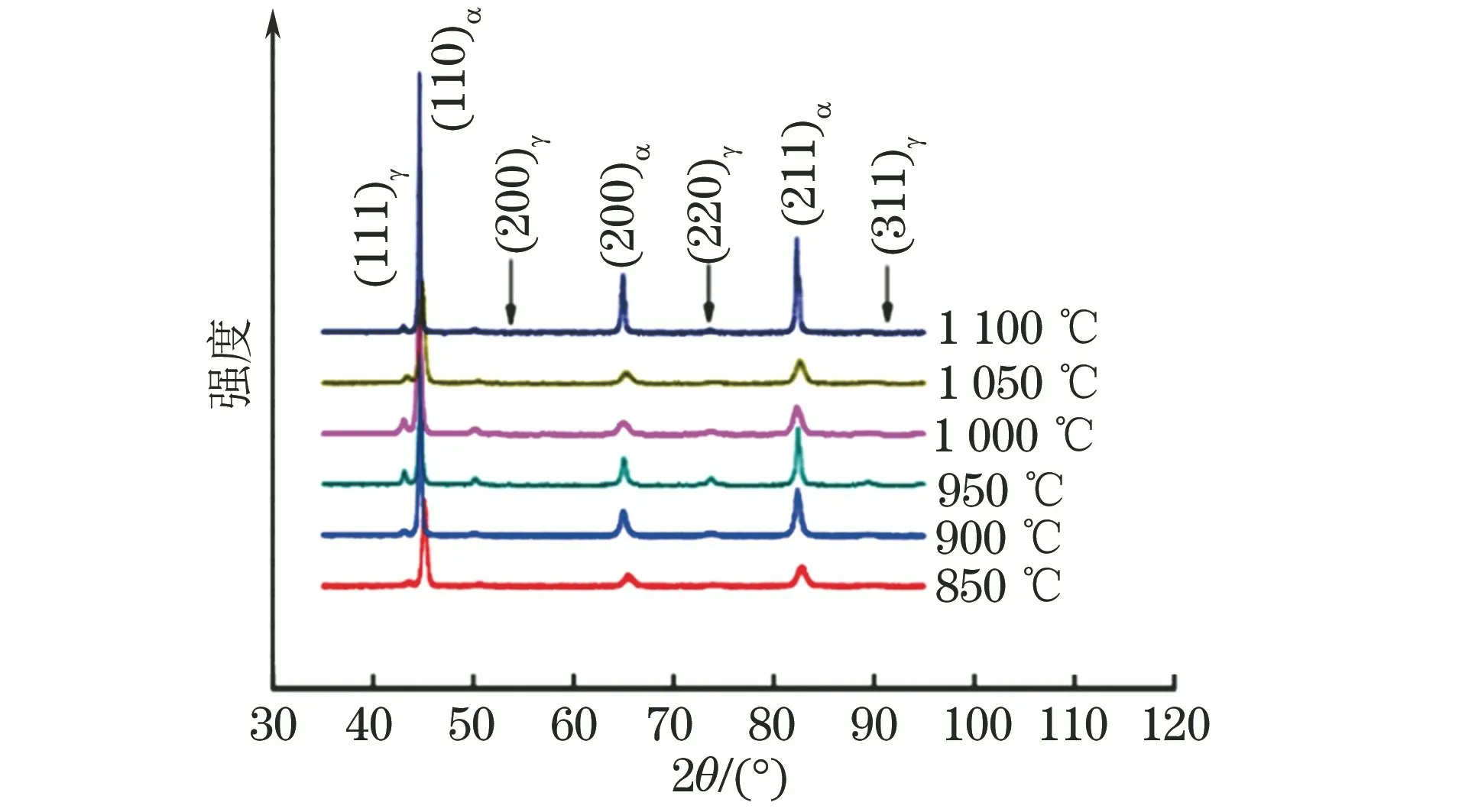

由图5可见,不同温度奥氏体化和等温处理后,冷轧预变形试验钢的物相组成相同,均主要为奥氏体和铁素体。计算得到当奥氏体化温度分别为850,900,950,1 000,1 050,1 100℃时,试验钢中残余奥氏体体积分数分别约为12.9%,11.8%,12.2%,11.6%,12.6%,5.4%。可见850~1 050℃温度范围的奥氏体化处理对试验钢中残余奥氏体含量影响不大, 但是当奥氏体化温度升高至1 100℃时,残余奥氏体含量明显减少。这主要是因为经1 100℃奥氏体化后,试验钢中形成了粗大的残余奥氏体和片状魏氏体铁素体,粗大奥氏体晶粒会加速贝氏体束长大并在一定程度上会提升贝氏体转变量[13]。

图5 不同温度奥氏体化和等温处理后冷轧预变形试验钢的XRD谱Fig.5 XRD patterns of cold rolled pre-deformed test steel after austenitizing at different temperatures and isothermal treatments

由图6可知,随着奥氏体化温度升高,冷轧预变形试验钢的抗拉强度和断后伸长率整体呈现先略微增大后减小的趋势,且均在奥氏体化温度为950℃时达到最大,强塑积达到31.63 GPa·%。这主要是因为当奥氏体化温度在950℃时,试验钢中的奥氏体晶粒和贝氏体铁素体尺寸较小,同时在拉伸时产生了残余奥氏体相变诱导塑性效应[14]。在850~900℃奥氏体化并等温处理后,试验钢的抗拉强度和断后伸长率高于在1 000~1 100℃奥氏体化并等温处理后,这是因为在较低奥氏体化温度下,试验钢的奥氏体晶粒和贝氏体铁素体尺寸较为细小且残余奥氏体含量较高[15];此外,当奥氏体化温度升高到1 100℃时形成的粗大魏氏体铁素体会进一步降低试验钢的强度和塑性[16]。

图6 不同温度奥氏体化和等温处理后冷轧预变形试验钢的室温拉伸性能Fig.6 Room temperature tensile properties of cold rolled predeformed test steel after austenitizing at different temperatures and isothermal treatments

3 结 论

(1)经950℃奥氏体化和300℃等温处理后,未预变形试验钢的显微组织由贝氏体铁素体、薄膜状和块状残余奥氏体组成,冷轧预变形试验钢由细小的贝氏体铁素体条束和薄膜状残余奥氏体组成,热轧预变形试验钢则由粗大的贝氏体束与块状残余奥氏体组成,块状残余奥氏体尺寸小于未预变形试验钢;预变形处理可降低试验钢组织中残余奥氏体含量。

(2) 经850~1 050℃奥氏体化和300℃等温处理后,冷轧预变形试验钢的组织均由贝氏体铁素体、薄膜状/块状残余奥氏体和少量马氏体组成,残余奥氏体体积分数在11.6%~12.9%,变化不大,但当奥氏体化温度升高至1 100℃时,残余奥氏体体积分数降低至5.4%,并且组织中还出现少量片状魏氏体铁素体;冷轧预变形试验钢的平均晶粒尺寸随奥氏体化温度升高而增大。

(3) 经950℃奥氏体化和300℃等温处理后,冷轧预变形试验钢的抗拉强度、断后伸长率和强塑积分别较未预变形试验钢提高42.6%,134.5%,234.7%,热轧预变形试验钢的抗拉强度较未预变形试验钢提高,但是断后伸长率和强塑积都减小;随奥氏体化温度的升高,冷轧预变形试验钢的抗拉强度和断后伸长率均先略微增大后减小,当奥氏体化温度为950℃时均达到最大。