核电厂水池覆面用不锈钢结构件在含SO2-4 及Cl-硼酸溶液中的腐蚀行为

雷 欣,杨天野,陈婉琦,郑 越

(中国核电工程有限公司,北京 100840)

0 引 言

核电厂中有多个反应堆换料水池、乏燃料贮存水池、内置换料水箱以及地坑水池等结构设施,其主要功能包括贮存一定量的介质,保证各水池、水箱内的水不发生泄漏,燃料组件不会受到破坏,防止堆芯熔融物同安全壳底板混凝土发生反应并为其提供必要的冷却水源,在发生失水事故(LOCA)期间和再循环阶段为安注泵和安喷泵提供冷却介质,提高应急堆芯冷却和安全壳内降温降压功能的可靠性,等等。这些结构设施的内表面一般都用不锈钢作为覆面。目前,国内在建和运行的核电厂水池覆面用的主要材料为S30403超低碳奥氏体不锈钢(相当于RCC-M M3307 标准中的Z2CN18-10 不锈钢和GB/T 24511-2017 标 准 中 的022Cr19Ni10 不 锈钢)和S32101节镍型双相不锈钢。其中:M310和ACP1000堆型核电站水池设计沿用了法国二代核电成熟工艺,覆面材料采用S30403不锈钢;AP1000核电站水池覆面设计采用美国西屋工艺,覆面材料为S32101不锈钢[1]。S32205不锈钢作为具有优良性能的双相不锈钢,已在石油、化工等领域得到广泛应用,但在核电厂中仅在海水系统中有所应用,作为覆面材料应用较为有限。核电站反应堆水池不锈钢覆面常浸泡在硼酸溶液中,溶液温度一般在40~60℃,短期异常或事故条件下温度最高约80℃。不同燃料元件对贮存水池水质的要求不同,压水堆乏燃料2要5求0 0在)×p1H0-为6、C 4l.0-质~6量.0分、数硼小质于量0分.5数×1为0-(62 的3 0去0~离子水中贮存。国内已对不锈钢在模拟乏燃料水池环境中的电化学腐蚀、晶间腐蚀和应力腐蚀等腐蚀行为进行了大量研究[2-3],但以上单一条件下的研究并不能较为完整地重现核电厂实际应用工况下的真实情况。此外,由于实际服役周期长,溶液环境可能因发生事故等原因而发生变化,以及钢板结构件本身的影响,非常有必要在更长的试验周期中、模拟实际工况及实际钢板结构的条件下进行加速腐蚀试验,并对实际工况下长周期腐蚀机理进行研究。

为了评估长期服役条件下以及可能发生的事故条件下水池钢覆面的腐蚀情况,作者选择S30403,S32101和S32205不锈钢焊接结构件为研究对象,根据核电厂水池实际运行工况设计了在含SO2-4及Cl-的硼酸溶液中的加速腐蚀试验,比较了3种不锈钢结构件在模拟实际工况下的耐腐蚀性能,并研究了其腐蚀机理,为后续核电厂水池覆面的设计改进和选材提供依据。

1 试样制备与试验方法

试验用S32205、S32101和S30403不锈钢板均采购自上海宝钢,交货状态为固溶态,钢板尺寸为10 mm×1 250 mm×3 350 mm。采用Spectro MAXX型光谱分析仪测得的3种不锈钢的化学成分见表1;按照GB/T 228.1-2010,使用MTS810型拉伸试验机由R4试样测得的3种不锈钢的拉伸性能见表2。可见3种不锈钢的化学成分和拉伸性能均符合ASME SA-240的要求。在3种不锈钢上取样,采用OLYMPUS PMG3型光学显微镜观察显微组织。由图1可见,S32101和S32205不锈钢均为典型的奥氏体-铁素体两相组织,S30403不锈钢为单一奥氏体组织,有部分孪晶,3种不锈钢中均未观察到明显的夹杂物及其他有害相。

图1 3种不锈钢的显微组织Fig.1 Microstructures of three stainless steels:(a)S32205 steel;(b)S32101 steel and(c)S30403 steel

表1 3种不锈钢的化学成分Table 1 Chemical composition of three stainless steels

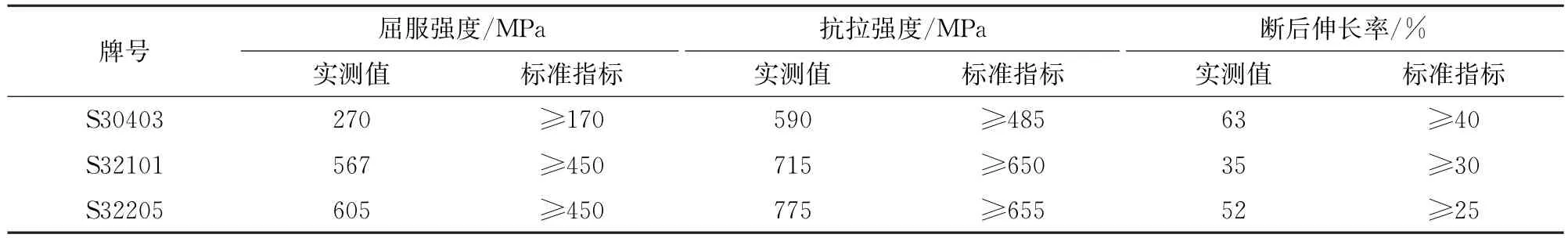

表2 3种不锈钢的拉伸性能Table 2 Tensile properties of three stainless steels

将以上S32205、S32101和S30403不锈钢板制成如图2所示的平焊缝和角焊缝结构件,每种材料料每种结构各制备2个平行样。将结构件试样表面进行简单打磨、清洗,确保试样表面无明显腐蚀坑,平焊缝、角焊缝无肉眼可见缺陷。

图2 平焊缝和角焊缝结构件示意Fig.2 Diagram of flat weld(a)and fillet weld(b)structural parts

模拟核电厂水池实际环境,采用硼质量分数为2 500×10-6、Cl-质量分数为5%、SO24-质量分数为1 500×10-6、p H 为5、温度为80℃的硼酸溶液对3种不锈钢结构件进行加速腐蚀浸泡试验,试验周期为6个月。试验过程中定期测定溶液p H,控制p H 不超过6.0。

采用数码相机观察表面宏观腐蚀形貌。根据GB/T 16545-2015,去除腐蚀后试样表面的腐蚀产物,采用S-3400 N II型扫描电镜(SEM)观察表面微观腐蚀形貌,用附带的能谱仪(EDS)进行微区成分分析。在出现点蚀坑的试样上,在点蚀坑处取截面试样进行微观形貌观察及微区成分分析;在发生腐蚀开裂的试样上,在裂纹区域截面及裂纹断口上取样进行形貌观察。采用扫描电镜及能谱仪观察试样表面腐蚀产物形貌并分析其成分。

2 试验结果与讨论

2.1 宏观腐蚀形貌

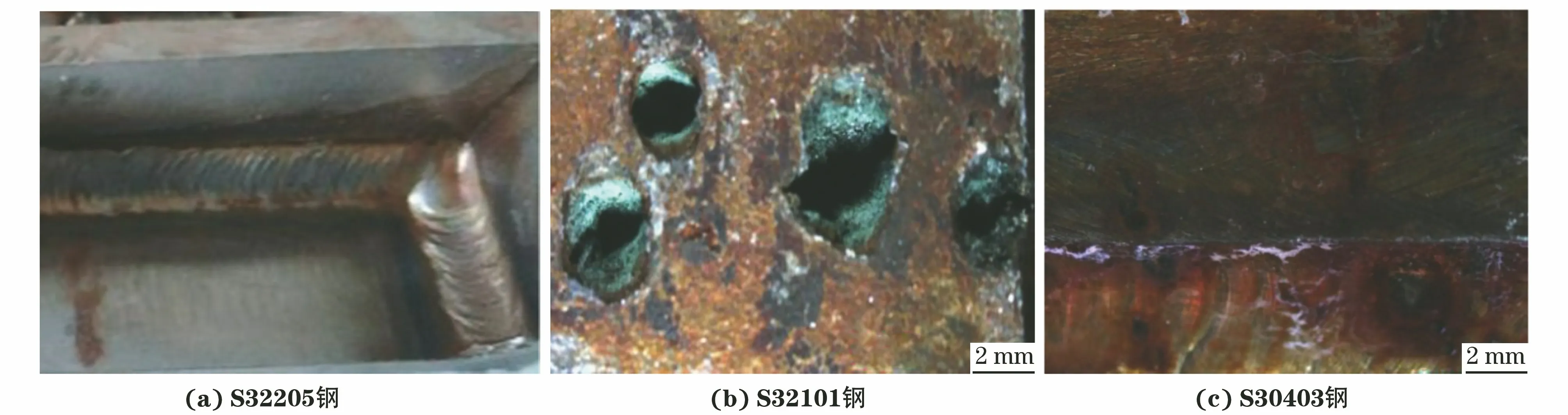

在硼酸溶液中浸泡6个月后,3种不锈钢结构件都出现了不同程度的腐蚀。由图3可以看出:S32205不锈钢结构件整体的腐蚀不严重,无论是焊缝还是母材均未出现点蚀坑及应力腐蚀裂纹等,结构件表面主要发生均匀腐蚀;S32101不锈钢结构件除整体出现均匀腐蚀外,其焊缝、弯折变形等位置出现了明显的点蚀坑,点蚀坑内形成了蓝绿色的腐蚀产物;S30403不锈钢结构件表面被腐蚀产物覆盖,在其平焊缝结构件弯折处(缝隙与焊缝共存处)还出现了明显的应力腐蚀裂纹。

图3 3种不锈钢结构件的宏观腐蚀形貌Fig.3 Corrosion macromorphology of three stainless steel structural parts:(a)S32205 steel;(b)S32101 steel and(c)S30403 steel

2.2 微观腐蚀形貌

局部放大观察并未发现S32205不锈钢结构件上存在细小微裂纹及点蚀坑,整体形态完好,仅发现其组织中含有小尺寸的圆形夹杂物,焊接点附近的夹杂物数量较多,如图4所示;由EDS分析可知,夹杂物主要由氧、镁、铬、铝和锰等元素组成。

图4 S32205不锈钢结构件的微观腐蚀形貌Fig.4 Corrosion micromorphology of S32205 stainless steel structural part

根据宏观形貌观察结果可知,腐蚀后S32101不锈钢结构件出现了较深的点蚀坑。由图5可以看出:S32101不锈钢结构件腐蚀坑处发生的是选择性腐蚀,灰色的铁素体相发生腐蚀溶解,仅存在白色奥氏体相。

图5 S32101不锈钢结构件腐蚀坑处的截面显微组织和各相成分Fig.5 Cross-sectional microstructure(a)and each phase composition(b-c)at corrosion pits of S32101 stainless steel structural part:(b)white phase and(c)gray phase

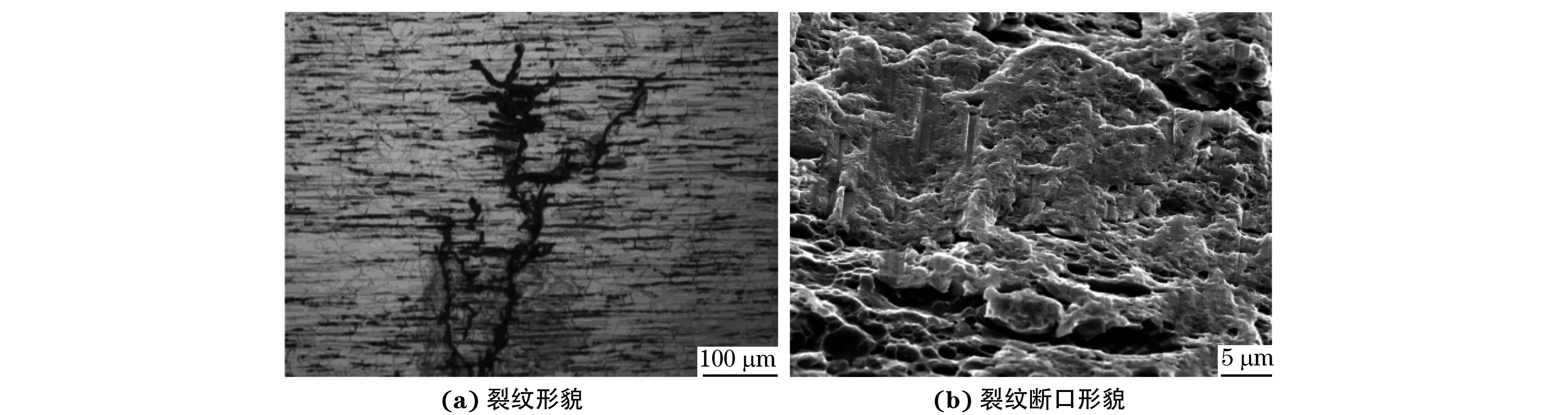

根据宏观形貌观察结果,可知腐蚀后S30403不锈钢结构件产生了大量裂纹,且在缝隙与焊缝共存位置处的数量显著多于其他区域。由图6可知:S30403不锈钢结构件上的微裂纹众多且大小和走向不同,大多伴有树枝状分叉;裂纹断口呈现典型的解理断裂形貌,呈现脆性断裂特征。

图6 S30403不锈钢结构件腐蚀裂纹及裂纹断口的微观形貌Fig.6 Micromorphology of corrosion cracks(a)and crack fracture(b)of S30403 stainless steel structural part

2.3 腐蚀产物组成

3种不锈钢结构件表面腐蚀产物的SEM 形貌和EDS谱如图7所示。由图7可以看出:经6个月腐蚀后,3种不锈钢结构件表面均存在白色团絮状腐蚀产物。S32205不锈钢结构件表面的腐蚀最轻微,团絮状腐蚀产物较少,且以均匀腐蚀为主;S32101不锈钢结构件表面较深的点蚀坑内出现腐蚀产物堆积现象;S30403不锈钢结构件表面出现大量团絮状腐蚀产物。EDS分析结果显示,3种不锈钢结构件表面的腐蚀产物均含有氯元素。

图7 3种不锈钢结构件表面腐蚀产物的SEM 形貌和EDS谱Fig.7 SEM morphology(a-c)and EDSspectra(d-f)of corrosion products on surface of three stainless steel structural parts:(a,d)S32205 steel;(b,e)S32101 steel and(c,f)S30403 steel

2.4 腐蚀机理

3种不锈钢结构件的宏观腐蚀形貌观察结果显示,经6个月腐蚀后,S32205不锈钢结构件的腐蚀最轻微,S32101不锈钢结构件和S30403不锈钢结构件的腐蚀相对较严重,尤其是S30403不锈钢结构件,出现了腐蚀开裂现象。3种不锈钢结构件腐蚀严重程度的不同与其不同的耐点蚀当量(PRE值)有关:PRE值越高,不锈钢的耐点蚀性能越好,越不容易发生腐蚀[4]。计算得到S32205不锈钢、S32101不锈钢和S30403不锈钢的PRE值分别为35.06,25.26,19.26,依次减小,即耐腐蚀性能降低,与试验得到的S32205不锈钢结构件耐腐蚀性能最优,S32101不锈钢结构件次之,S30403不锈钢结构件耐腐蚀性能最差的结论一致。

耐腐蚀性能最好的S32205不锈钢结构件的显微组织中仅观察到微米级的夹杂物颗粒,经EDS成分分析判断为O-Mg-Al-Cr-Mn的夹杂物。该类夹杂物作为双相不锈钢典型的夹杂物,是导致局部腐蚀最重要的因素之一[5];点蚀通常就在不锈钢基体的夹杂物处发生。S32101不锈钢结构件发生了铁素体相的选择性腐蚀,这是由于在含Cl-的腐蚀介质中,奥氏体相的电位高于铁素体相,电位低的相优先被腐蚀溶解。此外,铁素体相中的铬含量较奥氏体相中低,因此铁素体相更容易被Cl-侵蚀[6]而导致选择性腐蚀。S30403不锈钢是单相奥氏体组织,其结构件在腐蚀后形成较多裂纹,裂纹断口呈现解理断裂形貌,表明发生了脆性断裂。Cl-是奥氏体不锈钢发生应力腐蚀最关键的影响因素,且Cl-浓度越高,奥氏体不锈钢的应力腐蚀敏感性也越高[7],因此在含有质量分数为0.1×10-6的Cl-的腐蚀介质中腐蚀后,具有单相奥氏体组织的S30403不锈钢结构件发生应力腐蚀开裂。此外,试验用结构件为焊接结构件,在焊接区域存在较高残余应力,会大大加速结构件在含Cl-溶液中发生应力腐蚀开裂的倾向,促进裂纹快速扩展。相对于S32101不锈钢和S32205不锈钢等双相组织的不锈钢,单相奥氏体组织的S30403不锈钢无法形成因铁素体相和奥氏体相晶格结构不同而产生的对裂纹扩展的机械屏障作用,这也加速了该结构件的应力腐蚀开裂。

3 结 论

(1)S32205、S32101和S30403不锈钢结构件在含SO24-和Cl-的硼酸溶液中浸泡6个月后均发生不同程度的腐蚀,其中:S32205不锈钢结构件整体发生均匀腐蚀,腐蚀程度较轻,表面腐蚀产物较少;S32101不锈钢结构件出现较深的点蚀坑,点蚀坑内存在蓝绿色腐蚀产物;S30403不锈钢结构件在缝隙与焊缝共存位置处出现大量裂纹,表面出现大量团絮状腐蚀产物,腐蚀最为严重。3种不锈钢表面的腐蚀产物均含有Cl-。

(2)S32205不锈钢结构件组织中仅观察到了微米级的O-Mg-Al-Cr-Mn夹杂物;S32101不锈钢结构件由于铁素体相和奥氏体相的电位差以及铁素体中铬含量偏低等因素的影响而发生铁素体相的选择性腐蚀;S30403不锈钢结构件由于对Cl-敏感并存在较高残余应力,且因组织为单相奥氏体而无法形成铁素体及奥氏体的两相协同作用,其应力腐蚀开裂倾向较高,裂纹扩展较快,因此腐蚀后出现较多裂纹,裂纹断口呈现脆性解理断裂形貌。