基于响应面法的矿用高铬磨球热处理参数优化设计

陈 曦, 代文彬, 祁永峰, 王书晓, 陈学刚, 王福明

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学, 北京 100083)

1 前言

磨球作为球磨机中的研磨部件,通过磨球与物料之间的碰撞摩擦产生磨剥作用以破碎研磨物料,广泛应用于铁矿和有色金属矿山选矿厂、水泥厂、火力发电厂、耐火材料厂、钢铁厂、磷肥厂等粉磨行业,全球每年的消耗量在3 000万t~5 000万t,其中我国消耗量在300万t~500万t[1]。根据材质的不同,磨球可分为金属磨球和非金属磨球,金属磨球按生产方式的不同又可分为铸造、锻造和轧制磨球。其中,高铬铸造磨球由于添加了较多的铬元素,在凝固过程中可以形成具有优异耐磨性能的M7C3型共晶碳化物,具有较高的抗磨料磨损能力[2-3],以明显的价格和性能优势得到广泛应用。

通常,高铬铸球的铸态组织较为粗大,无法满足使用需求,后续需通过热处理工艺获得理想的组织,热处理作为高铬铸球生产的终端工序,决定了其力学性能的实现和碳化物的分布状态,在改善产品性能方面起着关键作用。高铬铸球的热处理工艺一般为淬火+回火,淬火是热处理工艺中应用最为广泛的工艺方法:将工件加热到临界温度以上,保温一定时间,而后以大于临界冷却速度进行冷却,从而获得以马氏体为主的组织;回火是将淬火后的工件加热到适当温度,保温一段时间,然后缓慢或快速冷却,以用于减小或消除淬火钢件中的内应力,调整力学性能、稳定组织和改善加工性能的热处理方法。淬火后的工件应及时回火,通过淬火和回火的相配合,才可以获得所需的力学性能。

为提升某矿用高铬磨球的强韧性能,满足其在较高工况下同时具有高耐磨性及冲击韧性的要求,本文利用响应曲面设计方法(Response Surface Methodology,RSM),对矿用磨球的热处理参数进行优化实验,建立奥氏体化温度、奥氏体化保温时间、回火温度、回火保温时间与磨球的洛氏硬度和冲击韧性之间的函数关系,确定最优的热处理参数条件,为热处理工艺优化提供有效的手段和方法。

2 实验材料及方法

2.1 实验材料

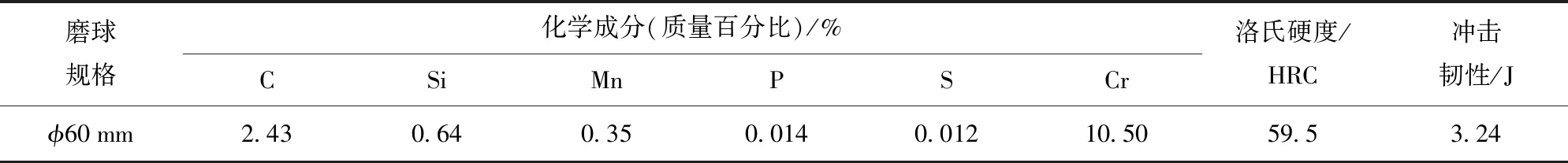

本实验材料采用国内某厂家生产的φ60 mm非淬火态ZQCr12高铬磨球,其化学成分及成品球力学性能测试见表1,其成品磨球的冲击韧性仅为3.24 J,强韧性匹配需要进一步提升。

表1 实验用ZQCr12磨球的成分及成品球的力学性能

2.2 响应面Box-Behnken实验设计

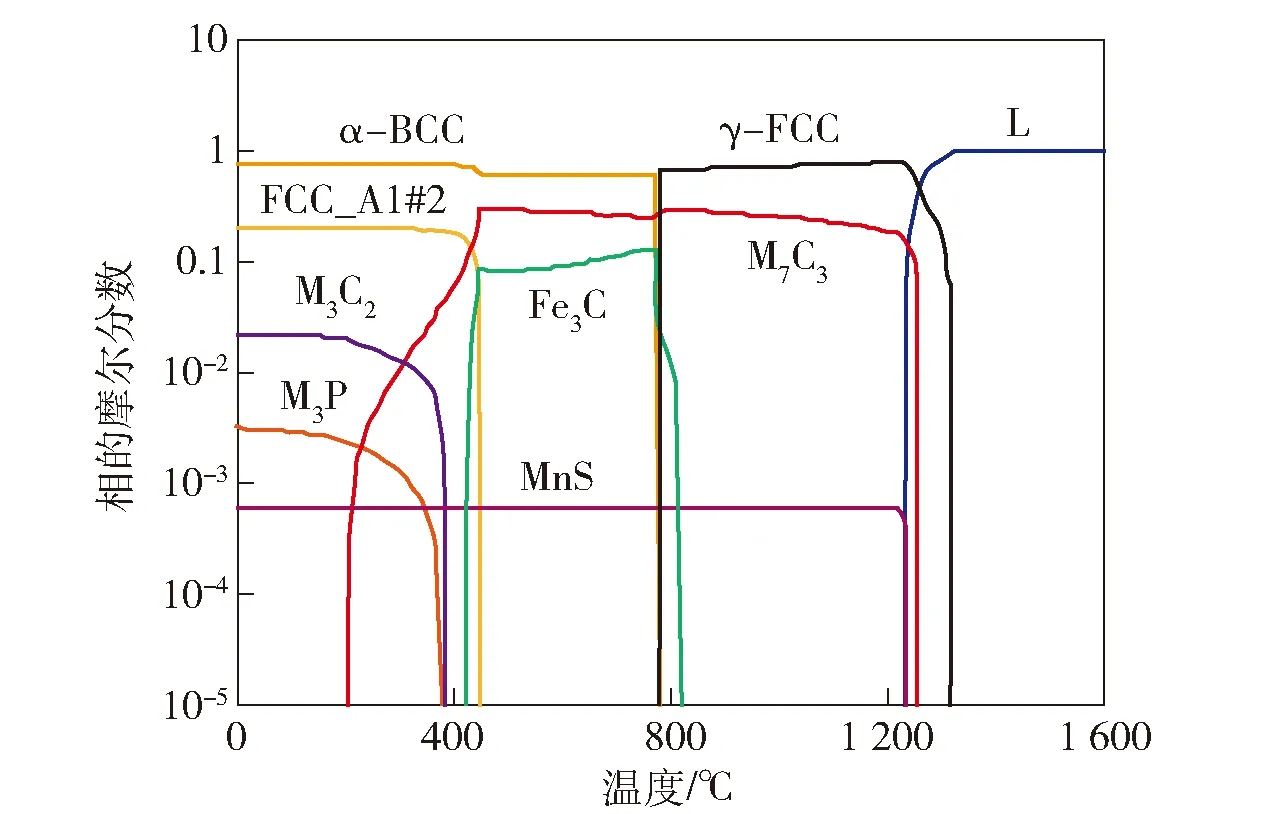

响应面法作为一种综合实验设计和数学建模的优化方法,可建立各实验影响因素与响应值之间的函数关系,并在此基础上寻求预测的最优值[4-5]。为了考察热处理条件对磨球力学性能的影响,选择奥氏体化温度,奥氏体化保温时间、回火温度、回火保温时间为自变量,分别以A、B、C、D表示,磨球的洛氏硬度(HRC)和冲击韧性(J)为响应目标值,分别以Hardness和Akv表示。其中,奥氏体化温度的选择以Thermo-Calc计算所得实验磨球的平衡相中奥氏体相的析出行为为基础,为保证充分奥氏体化且不熔化,同时考虑奥氏体晶粒不过分长大,选择850 ℃~1 000 ℃作为奥氏体化温度的实验范围;回火温度取常规回火温度范围进行实验,即200 ℃~600 ℃。实验磨球的参数如图1所示。

图1 ZQCr12实验磨球的平衡相析出行为

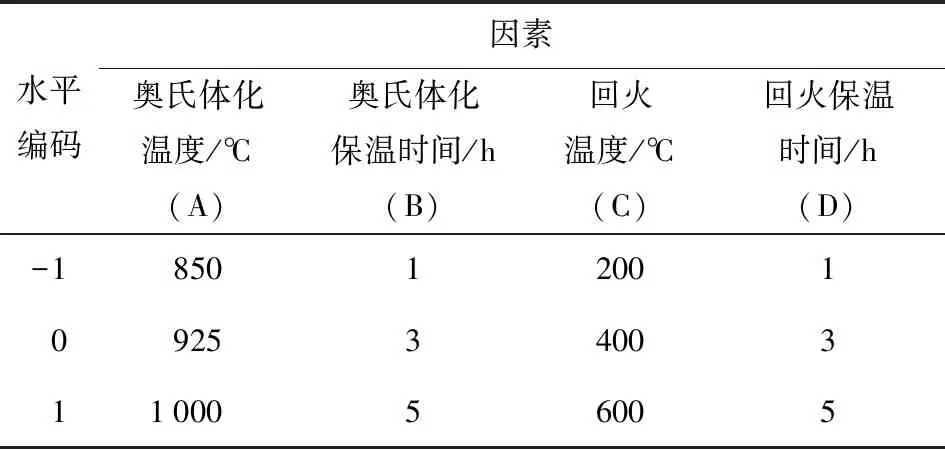

利用Design-Expert软件,根据Box-Behnken模块设计四因素三水平的实验,共29组,实验因素及水平编码见表2,其中,-1为低水平,0为中心点,+1为高水平。用标准多项式回归的方法对实验数据进行拟合,所得二次多项式方程即为描述响应量和自变量关系的函数模型[6-7],具体公式见式(1)。

表2 Box-Behnken试验因素及水平编码

(1)

式中,Y为响应值;β0为常数项;βi、βii、βij为一次、二次、交互回归系数;xi、xj为自变量影响因子;n为因数数量,此模型取4。

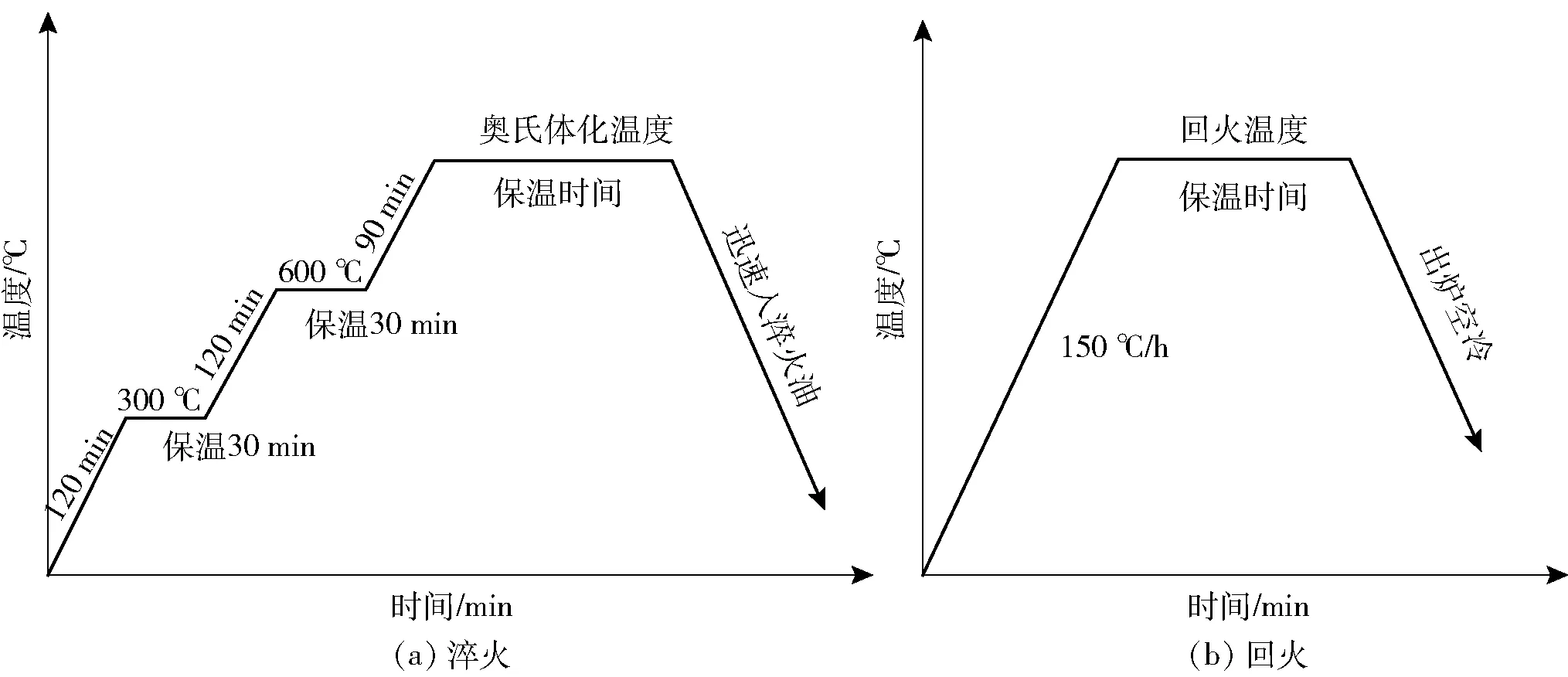

2.3 实验方法

本实验的热处理工艺参数探索实验的具体工艺路线如图2所示,为避免升温过快导致工件内应力过大而开裂,淬火工艺的升温过程采取阶段升温,在马弗炉中进行,升温至设定奥氏体化温度并保温所需时间后,从马弗炉中取出,迅速移至淬火油中冷却30 min后,移入回火马弗炉中进行回火,回火仍采用不大于150 ℃/h的升温速率,在升至回火温度保温一定时间后出炉空冷。此外,为与磨球的生产情况保持一致,实验试样采用原始尺寸的铸球直接进行热处理,并选用三个平行样品进行试验。

图2 弗炉淬火回火热处理工艺路线

铸球经热处理后选取线切割的方式进行取样测试,实验磨球的取样方案如图3所示,其中:硬度条的尺寸为30 mm×10 mm×10 mm,采用RB2000-T型洛氏硬度计按照GB/T 230.1—2018标准[8]所要求进行洛氏硬度测试;冲击试样采用尺寸为10 mm×10 mm×55 mm的无缺口试样,利用JB-300B型半自动摆锤式冲击试验机按照GB/T 229—2020标准[9]所要求进行冲击功测试;金相试样尺寸为10 mm×10 mm×10 mm,按照镶-磨-抛-侵流程进行制样;利用MX6R型光学显微镜和7900场发射扫描电镜进行低倍及高倍的显微组织观察,利用BruckTM-D8 Advance型X射线衍射仪进行XRD测试,其中靶材为铜靶,衍射峰扫描范围为30°(2θ)~90°(2θ),模式为连续式扫描。

图3 实验磨球线切割取样方案

3 实验结果与讨论

3.1 响应面实验结果与方差分析

本实验磨球热处理参数响应面实验设计方案与结果见表3,对实验结果进行多元回归拟合,建立以磨球洛氏硬度和冲击韧性为响应目标值的二次多项式回归方程,具体见式(2)、式(3),试验设计与结果见表3。

表3 响应面试验设计与结果

Hardness=-415.09+1.01×A+3.94×B+0.07×C+2.78×D-4.12×10-3×A×B+8.83×10-6×A×C+1.61×10-16×A×D+8.31×10-4×B×C+6.25×10-4×B×D+2.50×10-5×C×D-5.42×10-4×A2-0.10×B2-1.63×10-4×C2-0.47×D2

(2)

Akv=-28.81+0.052×A+0.91×B+0.03×C+2.27×D-5.00×10-4×A×B-7.50×10-6×A×C-6.50×10-4×A×D+6.25×10-5×B×C-0.03×B×D+1.19×10-3×C×D-2.85×10-5×A2-0.03×B2-2.3×10-5×C2-0.27×D2

(3)

式中,A、B、C、D分别表示奥氏体化温度,奥氏体化保温时间、回火温度、回火保温时间的实际值。

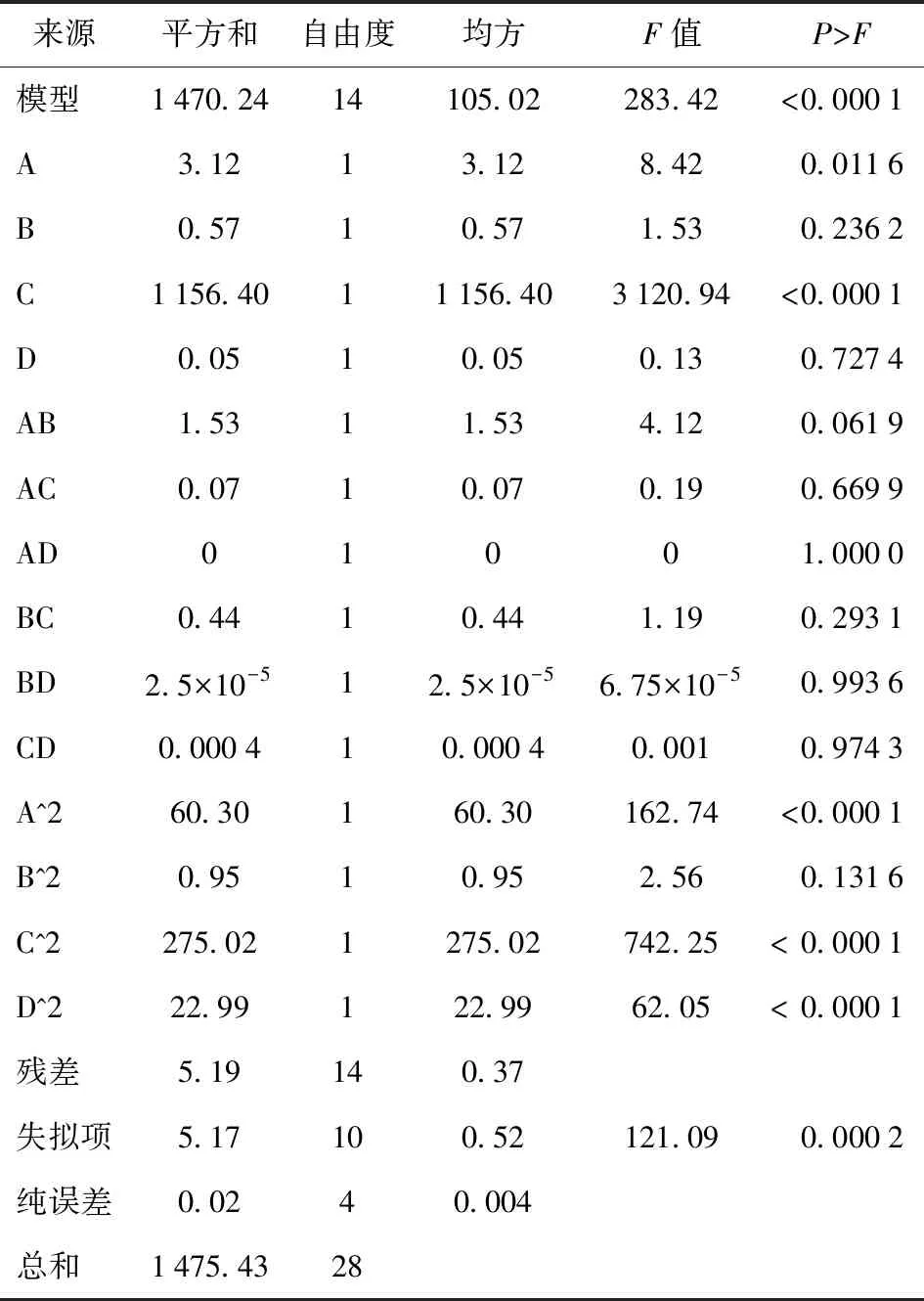

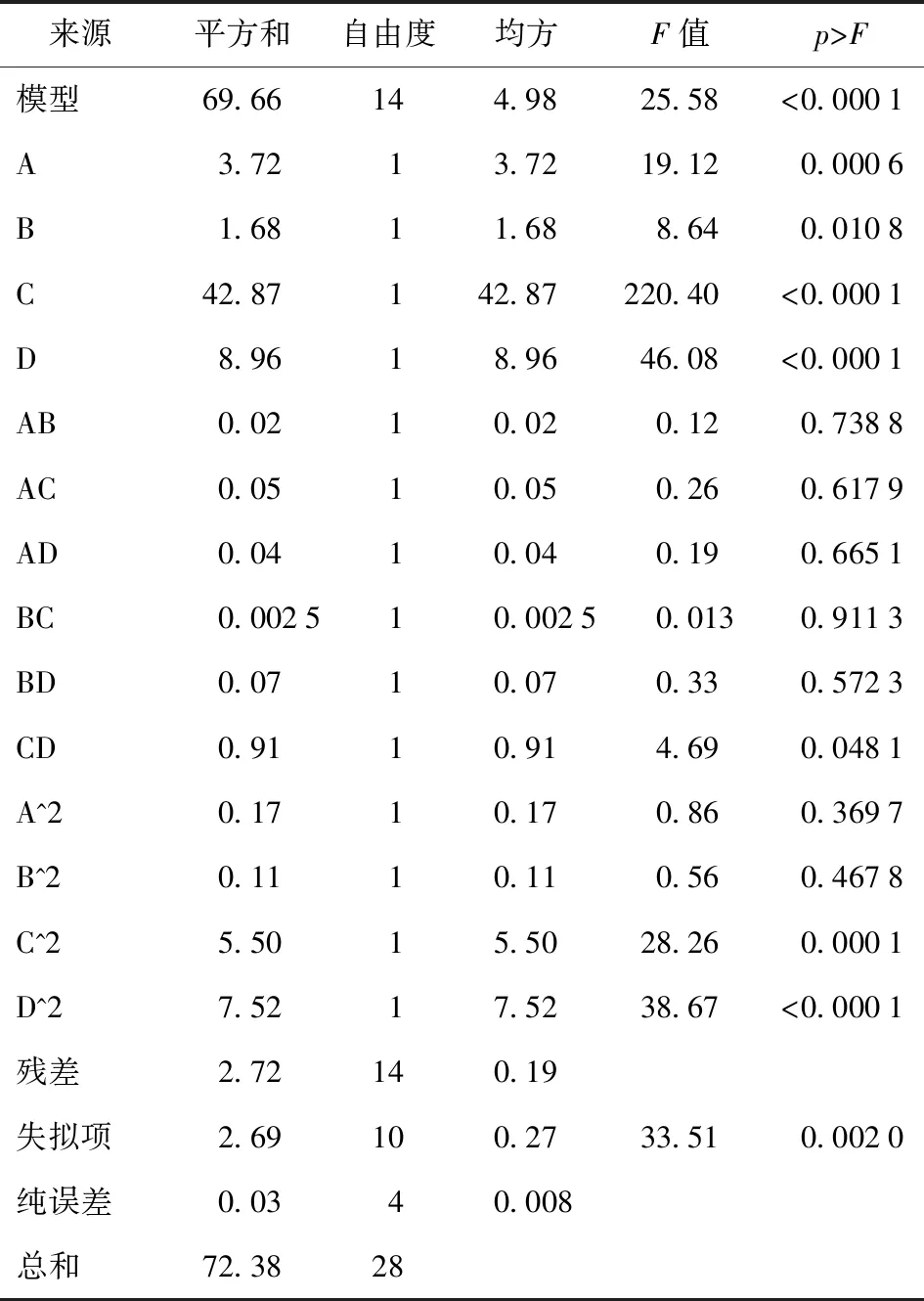

为评估回归模型的精确度和可靠性,利用方差分析(ANOVA)对其进行显著性检验,磨球洛氏硬度和冲击韧性的回归模型分析结果分别见表4、表5。回归模型中自变量因子对响应预测值的显著性一般由F值和P值共同判定[10-11],F值越大,P值越小,影响越显著,且:P<0.000 1影响极显著;P<0.05,影响显著;P>0.05,影响不显著。由表4和表5可知,磨球硬度和韧性的回归模型F值分别为283.42和25.58,P值均小于0.000 1,说明模型呈极显著性且可信度高,能较好地解释自变量与响应目标值之间的函数关系,具有统计学意义。

表4 磨球洛氏硬度的回归模型方差分析

表5 磨球冲击韧性的回归模型方差分析

图4所示分别为磨球洛氏硬度和冲击韧性的实验值和预测值的对比情况,可知,实验各点散布在y=x直线上和两侧位置,实验值和预测值呈现较好的一致性,离散型小。由图4(c)和(d)为硬度和韧性模型的残差正态概率分布,可知二者均无异常数据点,佐证了实验设计的随机性,进一步说明模型可靠度高、重现性好。

图4 模型可靠性评估

3.2 响应面影响因素分析及参数优化

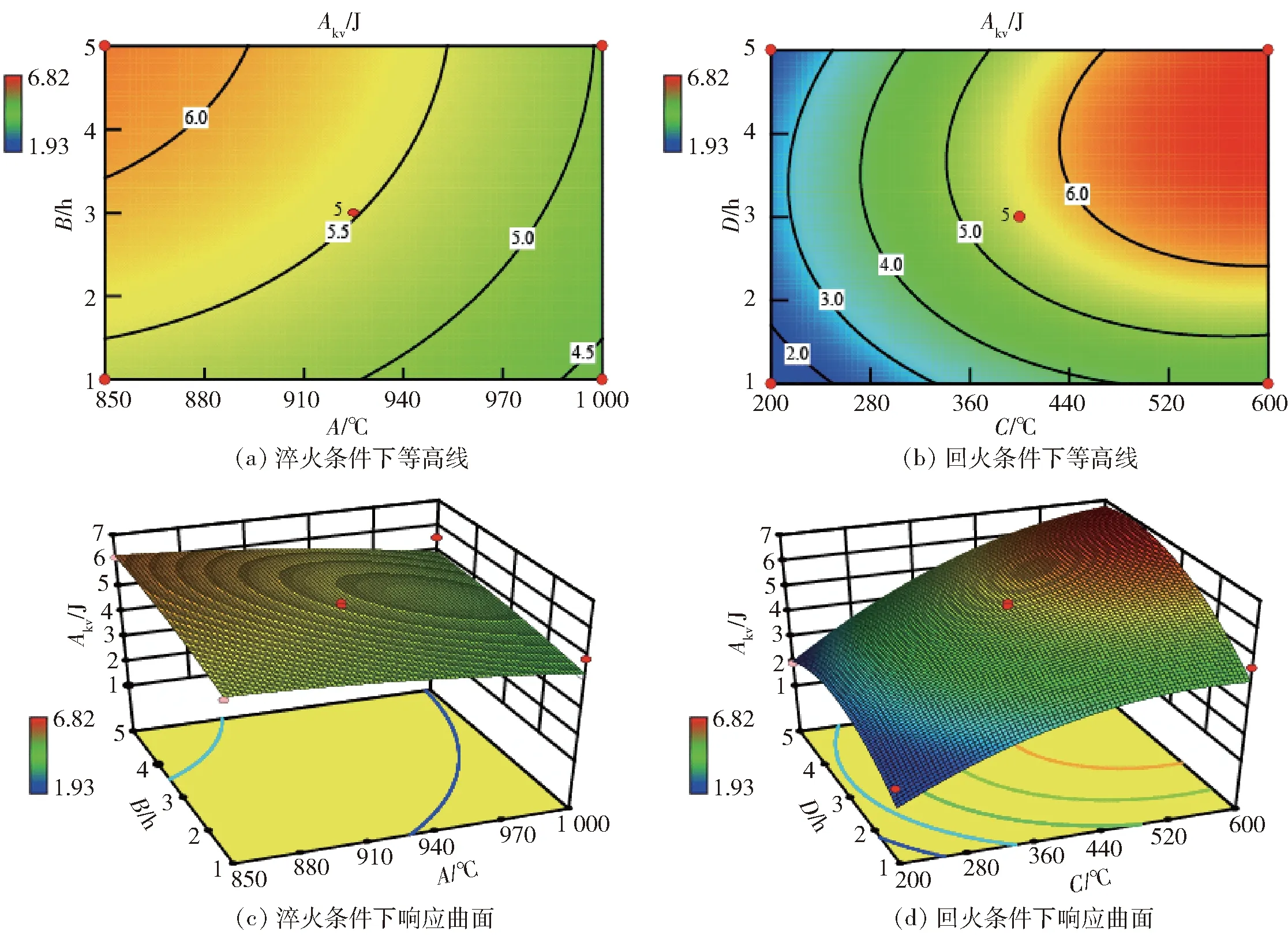

为直观观察各热处理工艺参数对响应值的影响趋势,分别以淬火条件(奥氏体化温度(A)、奥氏体化保温时间(B))和回火条件(回火温度(C)、回火时间(D))为X、Y轴,以磨球的洛氏硬度和冲击韧性为Z轴构建三维响应面曲图,具体如图5和图6所示。

图5 磨球洛氏硬度响应面分析

图6 磨球冲击韧性响应面分析

对于磨球洛氏硬度:由图5(a)和(c)可知,随着奥氏体化温度的升高,磨球的洛氏硬度先升高而后降低,在880 ℃~970 ℃时硬度变化较小,此范围内的奥氏体化温度存在最佳值;保温时间对磨球硬度的影响较弱,在同一奥氏体化温度条件下,随着保温时间的延长,洛氏硬度呈现微弱的先升高而后降低的趋势,并且随着奥氏体化温度的升高,保温时间对磨球硬度的影响越明显,但变化量<1HRC;在880 ℃~970 ℃的奥氏体化温度范围以及2~5 h的保温时间范围内,存在一使磨球的洛氏硬度值最高的淬火条件。由图5(b)和(d)可知,回火温度对硬度的响应面坡度较陡,表明回火温度对硬度的影响极为显著,在200 ℃~400 ℃的回火温度区间内,磨球的硬度下降趋势较为平缓,而在回火温度大于400 ℃时,等高线较为密集,磨球硬度快速下降。而回火保温时间对硬度的响应面坡度极为平缓,随着回火保温时间由1 h延长至5 h,磨球的硬度先略有升高而后下降。同样地,在200 ℃~400 ℃的回火温度范围以及2~4 h的保温时间范围内,存在一使磨球的洛氏硬度值最高的回火条件。根据响应面坡度和等高线分布可知,热处理工艺参数对磨球洛氏硬度的显著性影响排序为回火温度>奥氏体化温度>奥氏体化保温时间>回火保温时间,与方差分析结果一致。

对于磨球的冲击韧性:由图6可知,当奥氏体化温度越低、保温时间越长、回火温度越高以及回火保温时间越长时,磨球的冲击韧性越高,越有利于磨球实现强韧性匹配。同时,根据响应面坡度和等高线的密集程度,可知,淬回火参数对磨球冲击韧性的显著性影响排序为回火温度>回火保温时间>奥氏体化温度>奥氏体化保温时间,也与方差分析结果一致。

根据图5、图6可知,存在一使磨球洛氏硬度和冲击韧性均处于较高水平的淬火和回火条件。根据响应面分析结果,以磨球洛氏硬度和冲击韧性的最大值为目标优化值,利用Numerical功能优化本模型自变量参数,当奥氏体化温度为885 ℃,奥氏体化保温时间为4.8 h,回火温度为400 ℃,回火保温时间为3.5 h时,模型预测磨球具有最佳的强韧性匹配,此时磨球的洛氏硬度为59.84 HRC,冲击韧性为6.16 J,与实验原成品球相比具有显著提升。

为进一步验证响应模型的准确性,基于模型预测的最优热处理参数进行3组实验,测得磨球洛氏硬度为60.77 HRC,冲击韧性为5.86 J,相对误差分别为1.56%和4.87%,均小于5%,表明本回归模型具备较高的可靠性,对于磨球热处理参数优化设计具有一定的指导意义和实用价值。对比结果见表6。

表6 磨球热处理参数优化实验结果及对比

3.3 磨球性能优化机理分析

利用响应面法,可得到洛氏硬度和冲击韧性均较佳的热处理工艺参数,但磨球物相组成和显微组织的优化是其性能提升的关键,本节利用OM、SEM和XRD对不同淬回火参数下的试样进行表征,以进一步说明磨球性能变化的原因。

如图7(a)~(c),选取不同奥氏体化温度的2#和10#磨球,分析其金相显微组织形貌及物相构成:显微组织均主要为马氏体和碳化物,物相均以α-Fe铁素体、γ-Fe奥氏体和M7C3碳化物为主,温度较高的10#磨球的奥氏体含量较多。根据图5(a)可知,洛氏硬度随奥氏体化温度的升高呈先升高而后降低趋势,这是由于Cr、C合金元素的扩散速度随温度的升高而加快,溶解到奥氏体中的元素含量增多,转变成马氏体中的Cr、C含量随之增加,马氏体的硬度增加,导致基体组织的硬度增加,故磨球的洛氏硬度升高,同时,碳化物的形态和分布得到一定改善,长片状碳化物逐渐呈现短棒状、碎块状和菊花状,碳化物的细化亦有利于硬度的提高。但随着奥氏体化温度的进一步提高,溶入奥氏体中的碳化物数量增多,奥氏体中合金元素的含量较高,提高了奥氏体的稳定性,越多的一次碳化物溶解进奥氏体中,淬火后组织中的残余奥氏体占比明显增加,具体如图7(c)所示,一次碳化物占比减少,硬度降低;同时,铸态奥氏体过饱和溶入的碳及合金元素,在热力学上处于不稳定状态,在淬火过程中以二次碳化物的形式析出,当奥氏体化温度过高时,碳和合金元素的溶解加剧,使得二次碳化物重新溶入到基体之中,导致析出的二次碳化物减少,奥氏体稳定化程度增加,Ms降低,碳化物减少,残余奥氏体量增多,马氏体量减少,洛氏硬度降低。而冲击功随奥氏体化温度升高呈连续下降的趋势,则与磨球奥氏体化温度过高导致的组织粗大、奥氏体中的合金元素含量变化以及碳化物析出情况有关。

图7 不同淬火条件下磨球的组织特征

图7(d)~(f)则为不同奥氏体化保温时间的25#和3#磨球的金相形貌及物相特征,但二者的变化并不明显,此与图5和图6所示的奥氏体化保温时间对磨球性能较弱的显著性影响相呼应。

如图8(a)~(c),不同回火温度的7#和12#磨球的金相形貌仍由马氏体+碳化物组成,但随着回火温度的升高,基体组织逐渐发生马氏体的分解、残余奥氏体的转变、碳化物转变及聚集长大过程,尤其是当回火温度为600 ℃时,碳化物呈现明显的球化长大趋势(图8(b)),非细小均匀分布的碳化物使得磨球的硬度下降明显。冲击韧性则随着回火温度的升高带来的内应力的消除而有所提升。

图8 不同回火条件下磨球的显微组织及物相组成

不同回火保温时间下的15#和9#磨球的显微组织均由马氏体+碳化物组成,如图8(d)和(e)所示,宏观来看,各类组织占比和形态随回火保温时间的延长并无明显差异,不同磨球的α相基体上均弥散分布着粒状的碳化物,随着保温时间的延长,粒状碳化物仅略有聚集长大趋势;而合金元素以碳化物形式析出导致的基体中合金元素含量降低将使磨球硬度降低韧性提高、碳化物在回火过程中的析出有利于磨球强韧性的增加,但长时间保温碳化物将聚集长大而不利于性能的提高,以及伴随残余奥氏体分解而产生的γ相占比变化均对磨球的硬度和韧性产生影响,多因素的共同作用使得磨球的洛氏硬度和冲击功呈现小幅度变化。回火温度和回火保温时间对磨球韧性的影响规律仍与响应面分析结果相一致。

4 结论

(2)根据模型优化结果,确定奥氏体化温度为885 ℃,奥氏体化保温时间为4.8 h,回火温度为400 ℃,回火保温时间为3.5 h时,磨球具有最佳的强韧性匹配,洛氏硬度为59.84 HRC,冲击韧性为6.16 J,经实验验证相对误差均小于5%,响应面法进行磨球热处理参数优化设计具有良好的适应性和科学性。

(3)实验磨球的显微组织均以马氏体和碳化物为主,物相均以α-Fe铁素体、γ-Fe奥氏体和M7C3碳化物为主;不同热处理参数下奥氏体中的合金元素含量,碳化物尺寸、形态和分布情况,残余奥氏体的转变行为及占比的共同作用,使磨球的洛氏硬度和冲击功呈现规律性变化。