多维度综合防尘体系矿井建设研究

王英虎

(开滦(集团)有限责任公司东欢坨矿业分公司, 河北 唐山 064002)

1 前言

随着煤矿采掘机械化程度的提高,煤矿生产产尘量剧增,粉尘治理的好坏直接关系到煤矿的安全生产,关系到矿工的身体健康[1]。所谓矿井综合防尘技术,就是在全矿井内全面实现机械化、自动化和智能化的基础上,通过大力推广各类防尘科技创新成果,严格作业现场管理,将矿井内产生的粉尘降到最低,创造一个健康、无尘的井下环境,并进行全方位、全时空监测,全过程管理,进而扼制煤层爆炸事故的发生,确保矿井安全生产[2-8]。目前矿井综合防尘系统现状及存在的问题有以下几方面:矿井按照《煤矿安全规程》要求进行粉尘检查工作,主要巷道粉尘浓度能够符合规程要求,但回采工作面、掘进工作面局部区域及回风侧还存在粉尘浓度较高区域;矿井防尘供水系统中部分防尘管路有老化现象,个别区段管路因长时间使用,锈蚀部位容易出现跑水事故;个别主供水管路阀门使用时间较长,容易出现阀门故障,造成供水事故;回采工作面因防尘用水量加大,现场使用高压管路不能满足采煤机内、外喷雾的用水需求;掘进工作面掘进机内喷因设备原因,老掘进机没有内喷装置;防尘设备还需进一步投入,个别工作面缺少防尘供水管路终端过滤器。

为有效治理综采工作面粉尘问题,国内外学者分别对工作面粉尘分布进行了探索,并从改进通风系统、优化抽放参数的角度开展工作面粉尘治理技术研究。其中,张小康等[9]采用高效掘进机外喷雾、空气幕封闭除尘、化学除尘3种降尘技术降尘,对全尘和呼尘效果明显。聂百胜等[10]利用粉尘浓度测量仪分析PM2.5粉尘及PM10粉尘占全尘的比例。李刚等[11]通过实验发现瓦斯-煤粉-空气3成分耦合体系的最低着火温度(MIT)均低于瓦斯、煤粉的最低着火温度。黄成玉等[12]对粉尘传感器进行了研究,采用粉尘浓度传感器与单片机SPMC75F2413A-QFP64设计新型粉尘浓度检测系统。武帅等[13]提出了高压气流引射喷雾降尘理论与技术。赵恩彪等[14]找出了适合煤矿使用的棒状探头进行粉尘检测。李宗伦等[15]应用β射线粉尘测量技术在煤矿粉尘监测中,提出提高测量精度的技术方案。李霜等[16]研制了一种新型电力设备在线监测装置;直观地显示出放电位置、温度分布及其发展变化情况。谭飞等[17]采用了光透射法原理设计基于ARM7处理器LPC1343的粉尘浓度监测仪,该监测仪具有测量准确,可靠性高等优点。赵立永等[20]设计了一种基于CAN总线的新型煤矿粉尘浓度检测系统,具有测量准确、速度快、可靠性高和能及时报警等特点。

本文通过对东欢坨矿井基本概况分析,并从以下几个方面对矿井粉尘情况展开研究:分析矿井综合防尘体系现状,根据矿井自身特点,提炼综合防尘体系建设理念,以强化煤矿安全基础,提升安全保障能力为抓手,完善矿井综合防尘措施;采掘工作面设置粉尘采集点,测定工作面气压、温度、湿度、风速及粉尘参数,结合实验研究和数值模拟,进行采掘工作面尘源分布、粉尘运移扩散规律分析;建设完善矿井综合防尘体系方案,采掘工作面粉尘综合治理措施的完善及其配套工艺的研究。在此基础上确定合理的防尘技术方案,为粉尘综合治理提供基础保障。

2 综掘工作面粉尘运动规律

2.1 综掘工作面粉尘测点布置及测定

工作面风筒前接至离工作面2 m处,因综掘面空间狭小及生产工序限制,从距离工作面3 m处开始进行粉尘浓度测量,现场测点布置如图1所示。

图1 掘进割煤时粉尘浓度测定布点图

通过分别测试除尘风机未启动、启动状态下各测点全尘、呼尘浓度,绘制粉尘浓度分布曲线。坐标原点取工作面处,X轴表示布置测点的位置。粉尘浓度如图2、图3所示。

图2 掘进割煤粉尘浓度沿程分布

图3 掘进割煤粉粉尘沿程分布(除尘机开启)

结合图2和图3可知:综掘面在割煤工序中产生粉尘浓度高、粉尘粒径较大(测量时选择粉尘浓度最高时进行测量),呼吸性粉尘所占比例大。工作面回风侧2~10 m距离粉尘浓度较高,在5 m处全尘浓度达到538 mg/m3,呼吸性粉尘浓度293 mg/m3,5 m后粉尘浓度迅速下降。巷道断面局部风速不均,工作面前方存在小型的涡流,产生的粉尘被吹向了掘进机回风侧;巷道粉尘分布与重力沉降作用相关性较大,且设有除尘水幕,在100 m以后粉尘浓度在100 mg/m3以下并逐渐下降,在300 m以后粉尘浓度稳定在50 mg/m3以下。开启除尘风机有一定的降尘效果,但吸风量较小,粉尘浓度依然较高;回风侧2~10 m处依然粉尘浓度较高,在3 m处粉尘浓度达到最大值,全尘浓度达到336 mg/m3,呼吸性粉尘浓度157.5 mg/m3。综合两图可得,呼吸性粉尘始终占全尘浓度50%左右,与全尘浓度分布均为随距离先升高而后减少。

2.2 综掘工作面粉尘运动规律分析

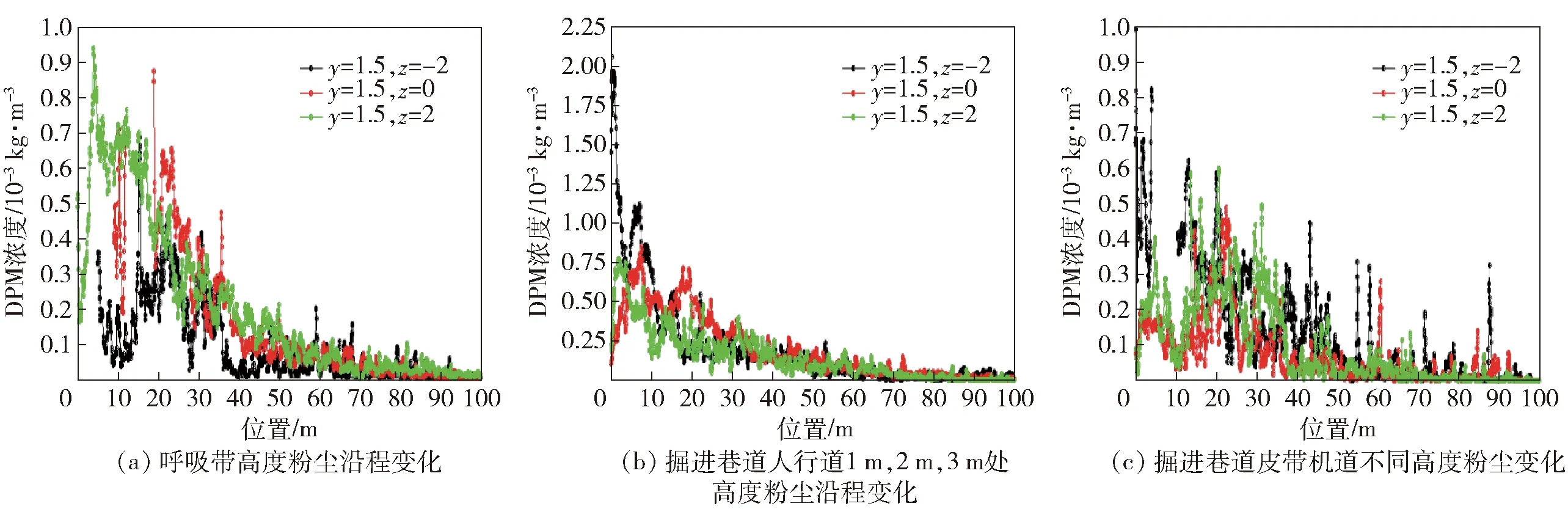

在掘进机截割头及左右铲板位置加入粉尘源,计算得出掘进巷道内粉尘浓度分布扩散情况如图4所示。掘进巷道内呼吸带高度人行道及机道粉尘浓度沿程分布如图5所示。

图5 巷道粉尘分布图

从图中可以看出:截割头附近粉尘浓度最大,最高值达到900 mg/m3左右,粉尘在风流作用下沿巷道全断面不断地排出、沉降和被捕集,因此粉尘浓度沿程不断减小。在整个掘进巷道水平方向上,随着距离迎头距离的增加,粉尘浓度逐步降低,其中人行道粉尘浓度降低规律较为明显;在皮带机道,粉尘浓度降低速率较慢,这是由于皮带机道内风流条件较差,且在皮带运输过程中存在二次扬尘的现象。当风流在掘进机绕过时,风流速度的方向急剧的改变,导致空气微团互相间的激烈冲击和附加摩擦,形成紊乱的涡流现象,从而造成粉尘的漂浮,难以沉降。在掘进机机尾以后区域,由于巷道内只存在桥式皮带及皮带运输机等较大型设备,巷道有效断面系数较高,粉尘沉降作用及机理较为一致,粉尘浓度降低的规律比较稳定。在巷道断面水平方向,由于受风流流场的影响,粉尘浓度形成了由右至左逐步降低的规律,在垂直方向上,粉尘浓度形成了从下到上逐步降低的变化规律;在呼吸道高度平面内,人行道粉尘浓度急剧上升至一个最大值,然后随着距离迎头的距离的增加逐步降低,在距迎头50 m之后逐渐趋于稳定,保持在50 mg/m3。

皮带机道粉尘有一个先上升后下降的过程,并且在距工作面0~40 m范围内有较大波动,在40 m之后逐渐趋于稳定。这主要是由于风流从巷道右帮折返后在左帮形成了涡流区,同时由于受皮带运输机的影响,使该区域流场极不稳定,从而也不利于粉尘的沉降。

2.3 安装除尘器后掘进巷道内粉尘分布模拟分析

在安装了除尘设备的掘进工作面内,分别在掘进机截割头及左右铲板位置加入与未安装防尘设备时等量的粉尘源,计算的出掘进巷道内粉尘浓度分布扩散情况如图6所示。对比安装除尘器前后人行道呼吸带粉尘浓度分布如图7所示。

图6 巷道粉尘分布图

图7 安装除尘器前后人行道呼吸带粉尘浓度分布对比

从图6及图7中可以看出,加入除尘器后,从源头上实现了对粉尘浓度的全过程控制。压入式风筒前端,在迎头前端形成顺时针旋转的涡流,随后被除尘器吸风罩吸入,只有少部分风流留着巷道中;在压入风流和除尘器作用下,掘进机司机及作业面附近粉尘浓度明显下降,掘进机下侧人行道粉尘大部分被抽出式风机排走,少量粉尘随大巷风流一起运动;除尘器出口附近区域粉尘浓度较之后方巷道区域浓度值较高,这是由于含尘气流经过除尘器后并未完全去除,还存在少量的粉尘颗粒自除尘器逃逸而出,从而在除尘器出风口附近区域形成了二次尘源,但此时浓度值已经处于一个较低的水平。对比安装除尘器前后人行道呼吸带粉尘浓度分布,粉尘最高浓度由原来的950 mg/m3降至625 mg/m3,粉尘在吸尘罩附近急剧下降,较大程度上减少了司机处及其下风侧的粉尘浓度,降尘效果比较理想,能够达到较高的降尘效率。

2.4 安装附壁风筒及除尘器后粉尘分布模拟分析

在安装了附壁风筒及除尘器等防降尘设备的掘进工作面内,分别在掘进机截割头及左右铲板位置加入与未安装防尘设备时等量的粉尘源,采用附壁风筒和除尘器后掘进巷道内粉尘分布模拟分析,具体如图8所示。在安装了附壁风筒及除尘器等防降尘设备的掘进工作面内,分别在掘进机截割头及左右铲板位置加入与未安装防尘设备时等量的粉尘源,采用附壁风筒和除尘器后掘进巷道内粉尘分布模拟分析,具体如图9所示。

图8 巷道粉尘分布图

图9 安装附壁风筒前后呼吸带粉尘浓度分布对比

从图8和图9中可以看出:附壁风筒狭缝流出的大量风流在巷道断面的影响下,在掘进机区域形成一道顺时针旋转的风墙,能有效地阻止尘源处的大量粉尘颗粒向掘进巷道后方扩散;由于附壁风筒及除尘器吸风口的共同作用,在掘进机机身至迎头区域内形成了较为均匀的风流流场,较之未安装时只在巷道左侧有高速风流的局面有较大程度的改善,这对于提高局部通风效果以及粉尘、瓦斯的及时排出都有很大程度的帮助;加入附壁风筒后在掘进机司机前端形成的顺时针旋转风墙,对于阻碍粉尘颗粒往巷道后方扩散有了很大的作用,大部分粉尘颗粒自尘源处产生后,受到旋转风墙的影响,被较好地封闭在该区域内;且由于附壁风筒将高速射流转化为低速风墙,也减小了被风流吹起的二次尘源的数量,这从根本上解决了产尘强度较高的问题。对比安装除尘器和附壁风筒前后结果,可以看出在附壁风筒的作用下,在除尘器附近对粉尘起到了很好的隔断左右,对除尘效率有了很大的提高。

3 粉尘运移规律及防尘体系建设

选择综采工作面对现有综采工作面粉尘治理现状分析,测试不同地点、不同工序粉尘分布,分析粉尘扩散运移规律,结合目前采煤工艺及降尘装置分析现在问题,完善井下主要作业场所的粉尘综合治理措施,使井下主要作业场所的粉尘浓度达到所制定的粉尘管理标准的要求,最终建成粉尘防治标准化示范矿井。

3.1 综采工作面粉尘测定分析

根据粉尘浓度测定规程,结合现场实际,在综采工作面电线槽内侧呼吸带高度布置采样点。综采工作面逆风割煤、顺风割煤、放煤、移架、破碎及转载处综合作业区现场测点布置如图10所示。

图10 粉尘浓度测定布点图

从图10和图11中得出以下分析结果:逆风割煤时采煤机中部位置粉尘浓度最大,全尘为486.6 mg/m3,呼吸性粉尘为327.8 mg/m3;上风5 m处粉尘浓度开始迅速增大,采煤机后滚筒下风向 10 m 处以后,粉尘浓度又开始逐渐减小,粒径比较大的粉尘在此过程中逐渐沉降、被捕集,在下风侧30 m位置处粉尘浓度降到100 mg/m3以下。顺风割煤时粉尘浓度最高点在采煤机下风向10 m左右,最高全尘浓度为471.2 mg/m3,呼尘最大浓度为263.5 mg/m3;后滚筒上风向10 m处粉尘浓度较大,主要是受移架放煤的影响。在移架和后滚筒的共同影响下,在采煤机中部粉尘浓度达到第一个峰值;下风15 m后粉尘浓度迅速下降,到下风30 m以后粉尘浓度降到100 mg/m3以下;煤块在下落过程中产生大量粉尘,并且这部分粉尘不易被外喷雾覆盖,粉尘在随风流漂移过程中逐渐扩散至整个工作面。移架产尘主要是从架间缝隙和前沿落下,随风流在巷道中运动,并不断扩散,具有产尘量大和瞬时性的特点,即移架瞬间产生大量粉尘,移架结束尘源基本立即消失;在转载点附近,粉尘集中于上风流5 m至下风流10 m处,转载处粉尘浓度达到最高,全尘浓度最高达到205.7 mg/m3,呼尘浓度达到118.6 mg/m3。

图11 粉尘浓度沿程分布图

3.2 综采工作面多尘源粉尘运移模拟结果及分析

在井下实际生产作用中,各个工序在时间上并没有明确的界限,一般都是多个甚至全部工序同时作业。因此,工作面粉尘浓度实际是多个尘源共同作用的结果。为了能够更真实的模拟井下实际粉尘运移分布规律,分别在转载点、放煤口、移架处、割煤点设置尘源,模拟计算在多尘源作用下的综采工作面粉尘浓度分布规律。综采工作面多尘源粉尘运移轨迹、分布和浓度沿程变化如图12、图13、图14所示。

图12 多尘源粉尘运移轨迹图

图13 多尘源粉尘运移分布图

图14 多尘源粉尘浓度沿程变化图

从多尘源粉尘运动轨迹和浓度分布可以看出:转载点和支架后方产生的粉尘沿人行道运移较多,而移架和割煤产生的粉尘则主要是沿着采煤机道空间扩散,特别是割煤作业,越靠近前煤壁,粉尘浓度越大。因此移架和割煤是综采工作面粉尘控制的重点。在多尘源作用下,综采工作面的粉尘浓度叠加效应十分明显,风流每经过一个尘源点,工作面粉尘浓度就显著增加,特别是在经过采煤机割煤割煤后,工作面的粉尘浓度明显高于单个尘源作用下的浓度。在电线槽外侧及人行道呼吸带高度沿线,在转载点尘源(x=3 m)作用下,粉尘浓度出现第一个峰值,随后粉尘浓度有所下降;经过移架尘源后粉尘浓度达到峰值,随后开始出现缓慢下降;而在经过割粉尘源后,粉尘浓度没有急剧变化,而是在随后的扩散过程中有缓慢上升的趋势。在采煤机道,转载、移架作业对其粉尘浓度影响都较小,而在割煤作业点,粉尘浓度出现急剧增加,并且之后保持在较高值,说明割煤作业的主要影响区域是采煤机道空间。

3.3 综采工作面防尘体系建设

综合上述粉尘浓度及运动轨迹研究,提出以下五种防尘降尘技术,完善综采工作面防尘体系。

1)采煤机气水喷雾降尘技术

针对传统外喷雾存在的弊端,对喷嘴的结构、安装位置、数量、布置方式及雾流喷射方向等进行改进,研究出双滚筒采煤机新型外喷气水喷嘴喷雾模块降尘方法。具体示意图如图15所示。

图15 气水雾化喷嘴在采煤机上的布置示意图

2)采煤工作面隔尘帘

沿着采煤工作面的方向,每隔25 m在液压支架下面设置一道隔尘纱帘,对含尘气流进行控制,阻止采煤时含尘气流向下风向和整个场空间扩散。平面布置如图16所示。

图16 综采工作面隔尘帘安装平面布置图

3)综采工作面智能定位与喷雾除尘技术

利用智能定位传感技术, 将采煤机割煤、移架、放煤喷雾系统合为一体, 根据各作业点的尘源分布情况,在采煤机割煤、移架放煤作业的风流下方自动顺序开启/关闭数道扇形强雾进行高效降尘。自动喷雾装置如图17所示。

图17 液压支架自动喷雾装置安装示意图

4)移架作业时的自动喷雾除尘( 移架自动喷雾)

工作面移架作业时,在其风流下方自动开启/关闭扇形强雾进行喷雾降尘,经延时后关闭当前移架除尘喷雾,实现工作面移架智能喷雾除尘。

5)回风巷气液两相喷雾降尘装置

引进巷道全断面水气两相喷雾装置,实现气动雾化,雾化效果好,水雾可漫布较长的巷道空间,充分利用水雾。

4 结论

对东欢坨煤矿通过理论分析、现场调研、实测数据、数值模拟等方法,在矿井综合防尘技术方面取得了一定的成果,为矿井粉尘控制提供理论指导和技术措施。主要结论如下:

(1)结合矿井实际,提出“理念先行、体系健全、管理到位、持续改进”的矿井人-机-环-管综合防尘理念及思路。进一步加强井上下安全文化建设,日常工作中注重宣传教育、管理制度建设、职工健康监护等方面工作,提高广大职工防尘意识和管理水平。

(2)综掘工作面在割煤工序中产生粉尘浓度高,呼吸性粉尘所占比例大,超过50%;粉尘浓度在工作面回风侧3~10 m距离粉尘浓度较高,最大值大约距掘进面5 m,以后距离增加逐渐降低。

(3)总结综掘巷道中粉尘的运动和分布特点,提出了由柔性附壁风筒及除尘器组成的综掘工作面通风除尘综合防尘体系,并依据气固两相流理论,建立数值计算模型,对粉尘颗粒的运动规律轨迹以及浓度分布进行了模拟分析。粉尘浓度最大点距产尘点的距离与产尘强度、高度和风速等参数有关,机械设备运动幅度越大,产尘强度越大,尘源越高,粉尘浓度最大点距离尘源越远。综采工作面各个工序粉尘浓度从大到小依次为割煤、移架和转载。