青云煤业快速掘进煤巷分次支护技术研究

岳江伟

(山西介休义棠青云煤业有限公司,山西 介休 032000)

1 工程概况

凯嘉集团青云煤业020204 综采工作面位于二采区,工作面内2#煤层最大厚度为2.7 m,最小厚度为2.3 m,平均厚度为2.5 m。煤层倾角10°~16°,平均13°。020204 工作面回采系统由轨道顺槽、运输顺槽及切眼组成,工作面倾斜长度105 m,两侧顺槽平均长度510 m,回采巷道均沿2#煤顶板掘进,其顶底板岩层具体特征详见表1。参照已回采的020201 工作面施工经验,顺槽采用锚网索支护掘巷施工期间,锚杆(索)支护时间占比过大,占整个巷道成巷时间的 60%~70%,易造成采掘接替紧张。为进一步提高矿井煤巷快速掘进效率,以020204 轨道顺槽为例进行分次支护技术的研究。

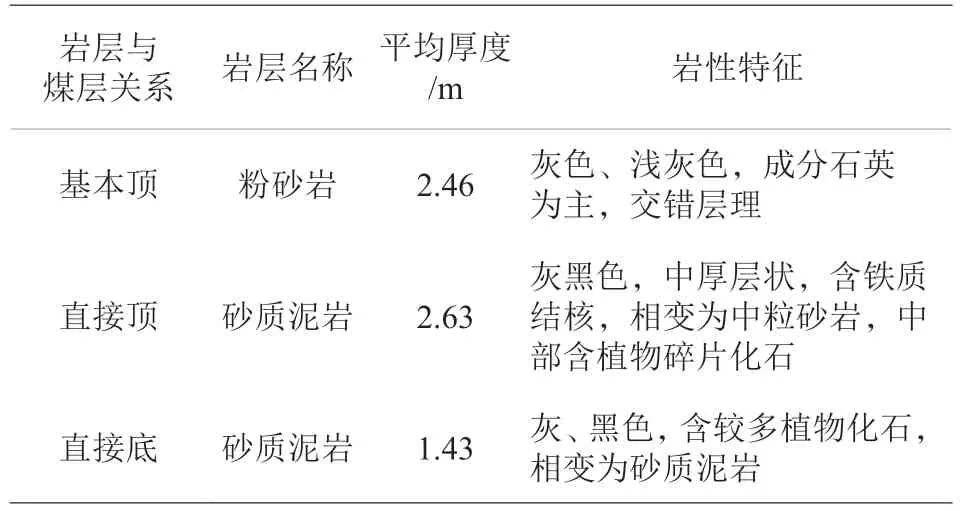

表1 工作面顶底板岩性特征

2 020204 轨道顺槽支护设计

020204 轨道顺槽平均埋深约200 m,矩形断面,宽、高=5.7 m、3.8 m,采用等效圆理论进行其锚杆支护参数分析计算。巷道开挖后围岩内塑性区发育半径Rp可由下式推算[1]:

式中:R为巷道断面等效半径,取值3.43 m;P0为初始地应力,取值4.2 MPa;c为煤体内聚力,取值0.75 MPa;φ为煤层内摩擦角,取值31°。通过式(1)计算可得Rp=4.88 m,则可得到锚杆自由段长度l2=Rp-R=4.88 m-3.43 m=1.45 m。顶板锚杆锚固段长度l1=0.5 m,外露长度l3=0.05 m,则顶板锚杆长度l=l1+l2+l3=2.0 m。青云煤业现阶段巷道支护所用锚杆由Ф18 mm 的圆钢制成,因此设计020204 轨道顺槽顶板锚杆规格为Ф18 mm×2400 mm。考虑现场施工方便等因素,确定顶板锚杆间排距为1.0 m。巷道两帮的支护结合以往生产经验进行设计,回采帮锚杆规格Ф18 mm×1600 mm,煤柱帮锚杆规格Ф16 mm×1800 mm;开采侧每排2 根,位于巷道中上部,排距1.0 m;煤柱侧每排3 根,排距1.0 m;巷道底板采用C15细石混凝土进行铺底。020204 轨道顺槽最终支护详情如图1。

图1 020204 轨道顺槽支护详情(mm)

3 分次支护时机分析

巷道快速掘进期间进行分次支护的时机可根据围岩的变形规律进行确定[3-4]。为掌握020204 轨道顺槽围岩变形规律,在其掘巷初期采用三角形布点法进行顶板下沉量及两帮移近量的实测,根据监测得到的数据整理得到围岩变形量、变形速率随着与掘进迎头距离的变化规律如图2。

图2 围岩变形曲线

由巷道围岩变形曲线可以看出,根据围岩变形速率的变化主要可分为三个阶段。第一阶段:距迎头0~12 m 为快速变形阶段,顶板下沉最大速率可达3.7 mm/d,两帮移近最大速率可达2.6 mm/d;第二阶段:距迎头12~40 m 为持续变形阶段,该阶段围岩的变形量持续增大,但变形速率平稳下降;第三阶段:距迎头40 m 以上,表面变形速率基本减小为零,围岩结构稳定。由此设计分次支护,第一次支护在距迎头0~5 m 处,及时抑制顶板岩层的下沉、离层,提供可靠的掘进作业空间;第二次支护在距迎头20~25 m,补打顶板剩余锚杆,保证巷道围岩的整体稳定;第三次支护在距迎头35~40 m,进行顶板锚索及帮部锚杆的施工,围岩变形基本稳定,使巷道围岩能够长期维持稳定状态。第一次支护为保障掘进安全,第二次、第三次支护已不影响巷道继续掘进施工,可显著提高巷道掘进速率。

4 分次支护方案设计及可行性研究

4.1 分次支护设计

青云煤业连采机割煤期间每次循环进尺2.5 m,每一循环掘进3 排锚杆,割煤完成后退停机并将前托梁紧贴顶板进行临时支护。为保障掘进空间的安全稳定,设计首次支护为顶板中央的4 根锚杆,由外向掘进头方向支护,支护3 排,顶板铺设规格Ф6.5 mm×150 mm×150 mm 的钢筋网;第二次支护在距迎头20~25 m 范围内进行,进行两侧肩角处顶板锚杆的施工;第三次支护在距迎头35~40 m 范围内进行,进行两帮锚杆及顶板锚索的施工,锚索规格Ф17.8 mm×7000 mm,每排1 根,排距3.0 m。分次支护详情如图3。

图3 分次支护方案示意图(mm)

4.2 围岩控制效果分析

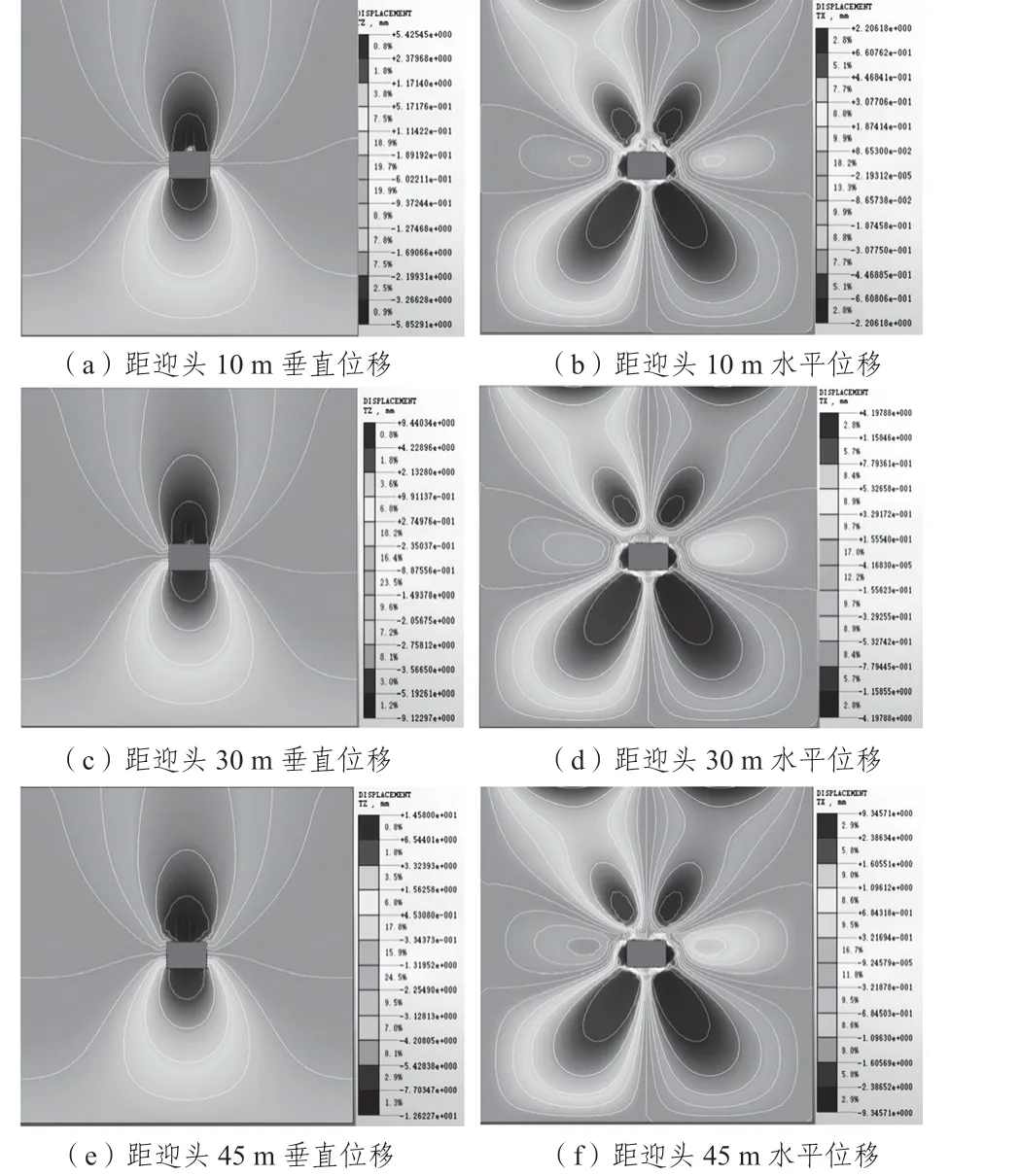

为分析020204 轨道顺槽采用分次支护方案掘进期间围岩的稳定性,采用FLAC3D进行数值模拟研究。考虑巷道开挖的影响范围通常为断面等效半径的3~5 倍,设计模型长、宽、高=100 m、50 m、40 m。煤岩层均采用黏弹性本构模型,锚杆、锚索支护材料采用线弹性材料,模型初始地应力为12.5 MPa,巷道掘进循环进尺为2.5 m。根据数值模拟结果得到在三次支护后围岩的变形情况如图4。随着与迎头距离的增大,巷道表面变形量呈增长趋势,在距迎头10 m 处顶板中部下沉量最大为5.85 mm、帮部水平位移最大为2.21 mm,在距迎头30 m 处顶板中部下沉量最大为9.12 mm、帮部水平位移最大为4.20 mm,在距迎头45 m 处顶板中部下沉量最大为12.6 mm、帮部水平位移最大为9.34 mm,巷道围岩的变形量均在可控范围内。综上可知,分次支护可有效控制围岩的变形破坏。

图4 围岩位移量模拟结果

5 矿压监测及应用效果分析

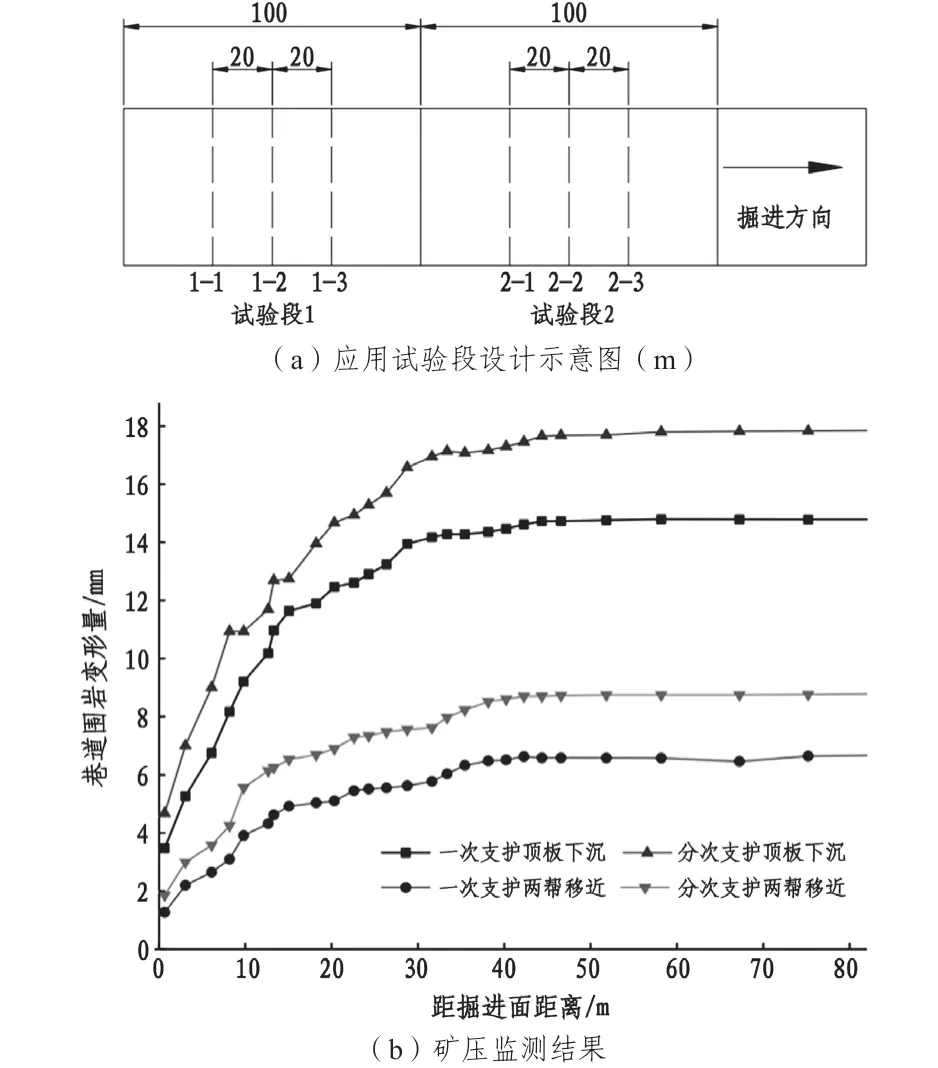

020204 轨道顺槽掘巷早期仍采用原有的支护工艺,在距离巷道开口处的0~100 m 范围为试验段1,采用传统的掘进、支护施工,并布置三个监测点;在距开口处100~200 m 的范围为试验段2,采用上述分次支护作业方式,同样布置三个监测点。监测点及试验段设计如图5(a),巷道表面变形曲线如图5(b)。可以看出,采用一次支护和分次支护条件下,巷道表面围岩变形量随着与迎头距离的变化规律基本一致,在与迎头距离大于40 m 之后变形量基本不再增大。分次支护条件下,顶板下沉量均值为17.4 mm,两帮移近量均值为8.4 mm,相对于一次支护条件下顶板、两帮变形量分别增大2.5 mm、1.7 mm。分析可知,主要由于分次支护前期允许巷道围岩产生一定的变形。总体而言,分次支护条件下围岩变形量仍在合理可控范围内。020204 轨道顺槽采用原掘进支护工艺条件下,日进尺为40 m,采用分次支护方案后,日进尺为55 m,掘进速度较原工艺提高37.5%,说明分次支护可显著提高巷道掘进速度。

图5 综合矿压监测结果

6 结语

以青云煤业020204 轨道顺槽掘进支护为背景进行巷道掘进、支护工艺的优化,结合其围岩地质条件采用“等效圆”原理确定顶板锚杆规格Ф18 mm×2400 mm,布置间排距1000 mm。根据巷道围岩变形量变化曲线,设计分次支护时机,一次支护距迎头0~5 m、二次支护距迎头20~25 m、三次支护距迎头35~40 m,结合其支护方案设计分次支护方案。通过数值模拟研究表明,分次支护可有效控制围岩变形破坏,在020204 轨道顺槽设计试验段并进行矿压监测,分次支护条件下顶板、两帮变形量较一次支护分别增大2.5 mm、1.7 mm,掘进速率提高37.5%,分次支护方案在保障围岩稳定的前提下大大提高了掘进速率,可在青云煤业推广应用。