综采工作面尾端头应力破坏区控制技术

郭 艮

(山西焦煤集团山煤国际长春兴煤业公司,山西 大同 037100)

1 概况

长春兴煤矿211 工作面位于南盘区中部,工作面东西走向布置,北部为101 工作面采空区,东部为井田边界,南部为东辅运巷,西部为南盘区大巷。211 工作面设计走向长1400 m,倾向长210 m,回采煤层为22#层,均厚9.5 m,平均倾角2°。见表1。

表1 211 工作面回采煤层顶底板岩性表

211 工作面回采至640 m 处时进入101 采空区小煤柱影响区,最小宽度处7.2 m,影响范围640~720 m,该区域211 回风顺槽与101 采空区之间保安煤柱垮落严重。同时,工作面在637~750 m段尾部揭露三条正断层,断层平均落差为1.5 m,倾角为54°。211 工作面回采至650 m 处时,尾端头煤柱出现垮落,最大空顶面积为3.2 m2,端头支架受力大,由3 架卸压阀开启,支架最大工作阻力为44 MPa,距工作面10~15 m 范围内回风顺槽顶板断裂、下沉且伴随着底鼓现象。

2 工作面尾端破坏机理

2.1 原端头支护设计

2.1.1 永久支护

211 工作面回风顺槽永久支护采用锚杆、锚索、金属网、W 型钢带联合支护。

1)顶板锚杆采用长度为2.5 m、直径为22 mm左旋无纵筋螺纹钢锚杆;同一排布置5 根锚杆,锚杆外露端安装一根长度为4.2 m、宽度为0.22 m“W”型钢带;锚杆布置间排距为1.0 m。

2)顶板锚索采用7 股预应力钢绞线,锚索长度为5.3 m,直径为17.8 mm,锚索布置间距为1.8 m,排距为3.0 m。

2.1.2 临时支护

工作面回采期间在回风顺槽超前工作面20 m范围内支设DW45-250/110X 型单体液压支柱配合柱鞋、柱帽进行临时支护,每排支设3 根。单体柱支设间距为1.25 m,排距为1.5 m,单体液压支柱初撑力不低于15 MPa。

2.2 尾端头破坏机理

1)煤柱支撑强度低。211 工作面进入窄煤柱区后,位于采空区侧巷帮煤柱宽度小,煤柱内部破碎严重,煤柱内裂隙发育、支撑强度降低,无法对顶底板移动进行有效约束,造成顶板下沉破碎、底板鼓起等。

2)集中应力破坏。211 工作面回采至637~750 m 段揭露三条断层,在工作面超前应力、构造应力以及邻近采空区残余应力等集中应力作用下,该区域回风顺槽围岩破坏严重,围岩承载强度及抗载荷能力降低,导致巷帮煤柱垮落、顶板断裂等。

3)支护强度低。原顶板施工锚杆(索)支护在长期应力作用下出现支护疲劳现象,且在顶板淋水作用下围岩软化现象严重,锚杆(索)支护体锈蚀、破断以及锚固失效。

4)围岩稳定性差。211 工作面回采煤层为22#层,煤层内含多层夹矸,工作面侧煤柱在回采扰动作用下,工作面前方10 m 范围内煤柱破碎,原帮部玻璃钢锚杆支护对帮煤柱破碎、裂隙发育约束能力低,造成煤柱垮落。

3 工作面尾端头联合支护技术应用

3.1 端头卸压技术

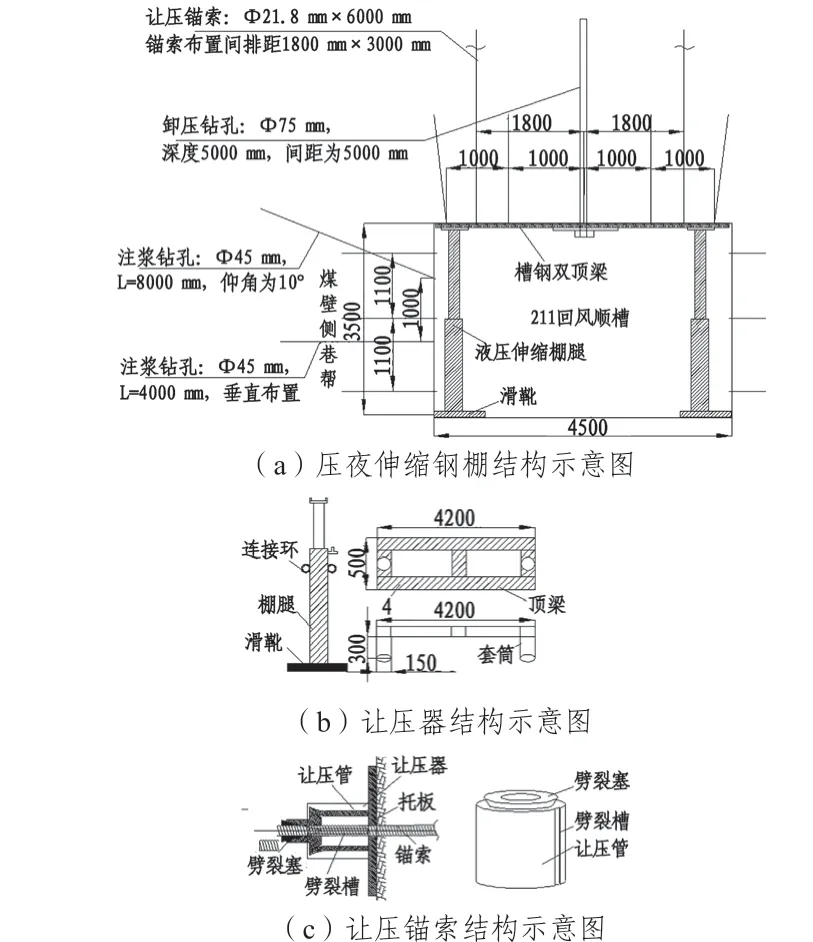

为了削弱端头围岩应力破坏作用,决定对尾端顺槽施工卸压钻孔进行人工强制卸压并对卸压区施工让压支护[1-5],如图1。

图1 211 工作面尾端头顺槽联合支护示意图(mm)

3.1.1 卸压孔布置

1)卸压原理。通过对围岩施工卸压孔使岩体高应力区向更深部转移,使应力区围岩形成自承载结构,能够承受回采引起的集中应力。对围岩施工卸压孔后,未完全破坏围岩结构及整体性,仍具有一定承载强度,可向深部自承结构岩体提供侧向约束力。

2)卸压钻孔布置参数。卸压钻孔布置在211 回风顺槽顶板中部,顶板卸压孔深度为5.0 m,卸压孔直径为75 mm,每5.0 m 布置一组卸压孔。

3)安装护孔卸压管。钻孔卸压过程中对孔壁岩体产生卸压破坏作用,所以决定对两帮及顶板卸压孔安装护孔卸压管。护孔卸压管采用直径为73 mm 无缝钢管焊制而成,钢管壁均匀布置四排卸压小孔,每节卸压管长度为3.0 m。卸压管安装后端头采用锚杆进行固定。

3.1.2 让压锚索支护

为了有效控制尾端头回风顺槽顶板在应力作用下出现蠕动变形现象,在超前工作面30 m 范围内施工让压锚索。

1)让压锚索支护主要由恒阻大变形锚索、让压器、托盘等部分组成,如图1 所示。恒阻大变形锚索长度为6.0 m,直径为21.8 mm;让压器主要由让压管和劈裂塞等部分组成,让压管长度为0.3 m,直径为150 mm,让压管侧面设置一个劈裂槽,劈裂塞为锥形结构。

2)每排布置3 根让压锚索,锚索布置间距为1.8 m,排距为3.0 m。让压锚索端头安装一块长度及宽度为0.3 m 拱形托盘,采用锁具进行预紧,预紧力不得低于290 kN。

3.2 端头煤柱深孔注浆

为了防止回采期间尾端头煤柱出现垮落,造成端头空顶现象,对工作面超前20 m 范围内端头煤柱进行深孔注浆施工。

1)尾端头煤柱每排布置2 个注浆钻孔,钻孔布置在回风顺槽位于工作面侧煤柱上,上钻孔距顶板间距为1.0 m,钻孔深度为8.0 m,钻孔以10°仰角布置;下钻孔距底板间距为1.5 m,钻孔垂直巷帮布置,钻孔深度为4.0 m,钻孔布置排距为5.0 m。

2)端头注浆采用水泥-水玻璃双液混合浆液,水泥采用矿用高强度硅酸盐水泥,水泥浆液中加入浓度为80%的水玻璃。为了提高注浆液凝固速度,在水泥浆液中掺杂浓度为0.5%的食盐和0.05%的三乙醇胺作为速凝剂。

3.3 滑靴式恒压钢棚支护

为了解决传统单体柱支护时支护数量多、支护强度低以及安全出口堵塞等技术难题,对211 工作面端头安装滑靴式恒压钢棚。

1)滑靴式恒压钢棚主要由滑靴底座、液压伸缩棚腿、槽钢双顶梁以及上行液压千斤等部分组成。每架钢棚棚腿底端各穿一个滑靴,相邻两架钢棚滑靴之间安装一个双向液压千斤。

2)滑靴式恒压钢棚安装间距为1.0 m,棚腿及双向千斤液压系统安装在端头支架高压液管上。当工作面回采至第一架钢棚时降下钢棚顶梁,然后利用双向千斤推动滑靴移动即可,移动步距为1.0 m。

3.4 实际应用效果分析

1)卸压效果好。通过对尾端头顺槽围岩进行人工卸压,使围岩内部应力沿卸压通道释放,削弱了应力对围岩的破坏作用,保护了围岩完整性。

2)提高了应力区围岩抗压强度。对端头易垮落煤柱进行超前注浆支护后,注浆液在煤柱内渗透、粘接并形成网络骨架,通过改变围岩力学结构及物理性质从而提高围岩抗载荷强度。注浆区岩体单轴抗压强度提高至45 MPa。

3)降低支护设备变形率。与传统工字钢棚相比,滑靴式恒压钢棚通过液压棚腿可适应大变形蠕动变形围岩,实现了钢棚对顶板恒压支护作用,支护强度高、实用性强,解决了传统工字钢棚、单体柱支柱时支护强度低、易变形等技术难题。端头区支护设备维修费用减少了17.8 万元。

4)控制了围岩变形现象。工作面在后期回采过程中未出现端头煤柱大面积垮落现象,端头空顶面积减小至0.7 m2。工作面超前30 m 范围内回风顺槽顶板最大下沉量0.17 m,两帮收敛量0.24 m,底鼓量0.26 m,端头支架最大工作阻力28 MPa。

4 结语

长春兴煤矿对211 工作面回采期间端头围岩采取联合支护技术后,有效控制端头煤柱在应力作用下出现破碎、垮落现象,提高了超前应力区顺槽的完好率,解决了因应力作用导致端头煤柱垮落,造成顶板空顶面积大、围岩破碎严重、支架载荷大等技术难题,保证了工作面安全快速推进,取得了预期效果。