赤泥掺入黏土制备CaO-MgO(10%)-SiO2-Al2 O3体系陶瓷材料试验研究

王小平 ,李香梅 ,华绍广 ,裴德健 ,李书钦 ,李 波

(1.铜陵市环境科学研究所,安徽 铜陵 244000;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000)

0 引言

赤泥是铝土矿提取氧化铝过程排出的一种碱性浸出废物,是铝业典型固废。近年来,我国赤泥每年产出高达1 亿t,成为排放赤泥量世界第一的国家。根据氧化铝工艺(主要有烧结法、拜耳法和联合法)不同,每生产1 t 氧化铝,会留下0.7~2.0 t 的赤泥[1-2]。目前,产出量最大的是拜耳法赤泥,主要处理方法为填埋或堆存,一方面占用大量土地,另一方面导致严重的环境问题,如土壤污染、地下水污染和空气中粉尘含量增加等[3]。因此,对赤泥进行管理和再利用已经成为一个重要课题。

近年来,在赤泥的再利用方面已经进行了大量研究,例如,用作PVC[4]、催化材料[5]、屏蔽材料[6]、填料[7]等,还可以用于回收一些有价值的元素[8],但上述方法消耗的赤泥数量有限。建筑材料是大量消耗赤泥的一个方向,有研究利用赤泥制造低价建筑材料,即水泥[9]、砖[10]和黏土陶粒[11],但由于赤泥中含Na2O 高,不适于制备水泥;另外,赤泥制备的砖和黏土陶瓷性能也较低,只能制备普通黏土陶瓷,这类黏土陶瓷属于SiO2-Al2O3-K2O(Na2O)三元体系,原料混合物中Fe2O3和CaO 的用量分别小于0.8%和3%,限制了赤泥的再利用,尤其是高Fe2O3和CaO 赤泥。

陶瓷行业每年生产约100 亿m2的陶瓷,需要消耗3 亿t 矿物原料,目前面临着原料短缺的问题[12]。赵立华等[13]提供了利用钢渣制备具有高CaO 含量的新型陶瓷的方法,该类陶瓷属于CaOMgO(10%)-SiO2-Al2O3体系,陶瓷材料中含有大量的辉石相,力学性能优越,抗折强度可达143 MPa。故此,对于高钙含量的赤泥,若以30%掺量计算,可实现约1 亿t 左右的预期消纳。

本文借鉴CaO-MgO(10%)-SiO2-Al2O3体系陶瓷生产方法,通过以赤泥替代部分黏土,研究所制备陶瓷的性能变化情况,探究赤泥替代黏土的可行性,以期能够促进赤泥的资源化利用。

1 试验介绍

1.1 原料与材料设计

本研究以赤泥、黏土、滑石、页岩和石英为原料。赤泥为贵州某厂拜耳法赤泥,其他原料取自周边。新型陶瓷的成分设计参照CaO-MgO(10%)-SiO2-Al2O3体系[14]。赤泥、黏土及原料混合物的化学成分和配比见表1。

表1 部分原料、原料混合料的化学成分及掺比Table 1 Chemical composition and mixing ratio of some raw materials and raw material mixtures %

1.2 材料制备

称取各编号混合样500 g,置于罐式粉碎机中混合并湿磨20 min,制备出粒度满足要求的原料(粒度大于20 μm 的颗粒比例小于10%)。对湿磨后浆料进行筛分,于110 ℃下干燥10 h,使浆料成块状,后将块状粉碎的同时,喷洒水雾,使得粉体的水分含量为6%~8%,此处加水是为了利用原料的塑性,增强成型坯体的强度,也是防止成型和干燥阶段出现裂缝等缺陷。所制的粉体在50 mm × 100 mm ×7 mm 磨具中经单轴压力(30 MPa)进行液压成型。成型后生坯试样在110 ℃下干燥5 h。干燥样品在不同温度(1 110 ℃、1 120 ℃、1 130 ℃、1 140 ℃、1 150 ℃)下烧制,升温速率为5 ℃/min,保温时间为30 min,随炉冷却。最后,对烧制后的样品进行物理和机械性能测试以及物相和微观结构分析。

1.3 试验设备及分析

烧制后的陶瓷试样的测试分析主要包括物理性能、物相与微观特性和元素浸出性能方面的分析。

1)物理性能分析包括容重、线性收缩率、抗折强度(三点式)和吸水率,其测试过程和计算方法参考国家标准《陶瓷砖试验方法》(GB/T 3810)。

2) 物相组成使用Mac M21X 粉末衍射仪(Rigaku Corporation,日本)进行分析。

3)微观特性采用EVO18 特殊版(德国卡尔·蔡司)进行SEM 分析,在25 kV 下操作。在SEM 测试前,样品需在室温下用0.5% HF 腐蚀100 s,然后涂上Au。

4)浸出液中的钠及重金属元素分析采用OPTIMA 7000 dv ICP-OES(Perkin Elmer,美国)进行测试。

2 结果与讨论

2.1 原料及混合样分析

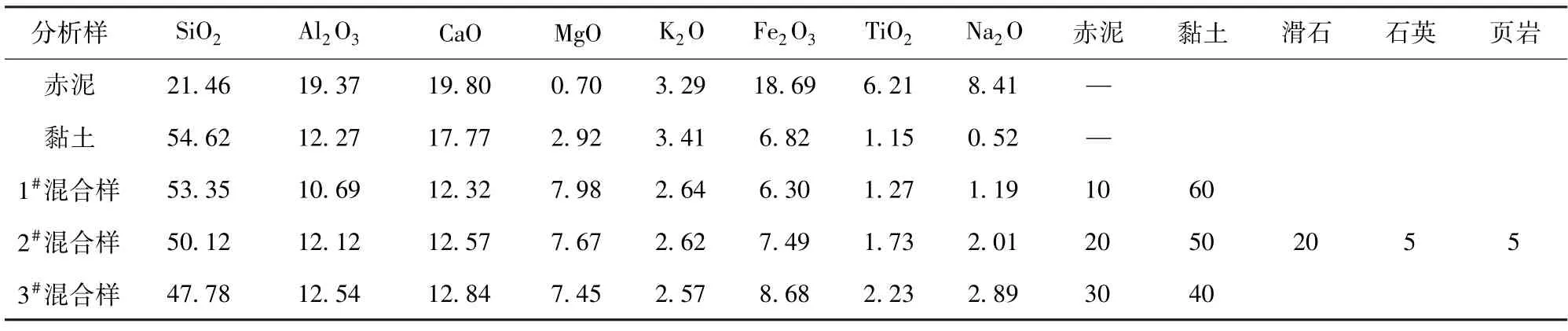

赤泥与黏土的XRD 衍射峰如图1 所示,赤泥主要由赤铁矿(Fe2O3)、钠钛氧化物(Na4Ti5O12、Na2TiO3)、无水芒硝 (Na2SO4)、钙铝石(Ca2Al2SiO7)、硅质岩(Ca3Al2(SiO4)(OH)8)组成;黏土主要由石英、含镁硅铁矿、方解石和与白云母组成,白云母与适宜水混合能发挥黏土塑性。

图1 赤泥和劣质黏土的XRD 图谱Fig.1 XRD patterns of red mud and inferior clay

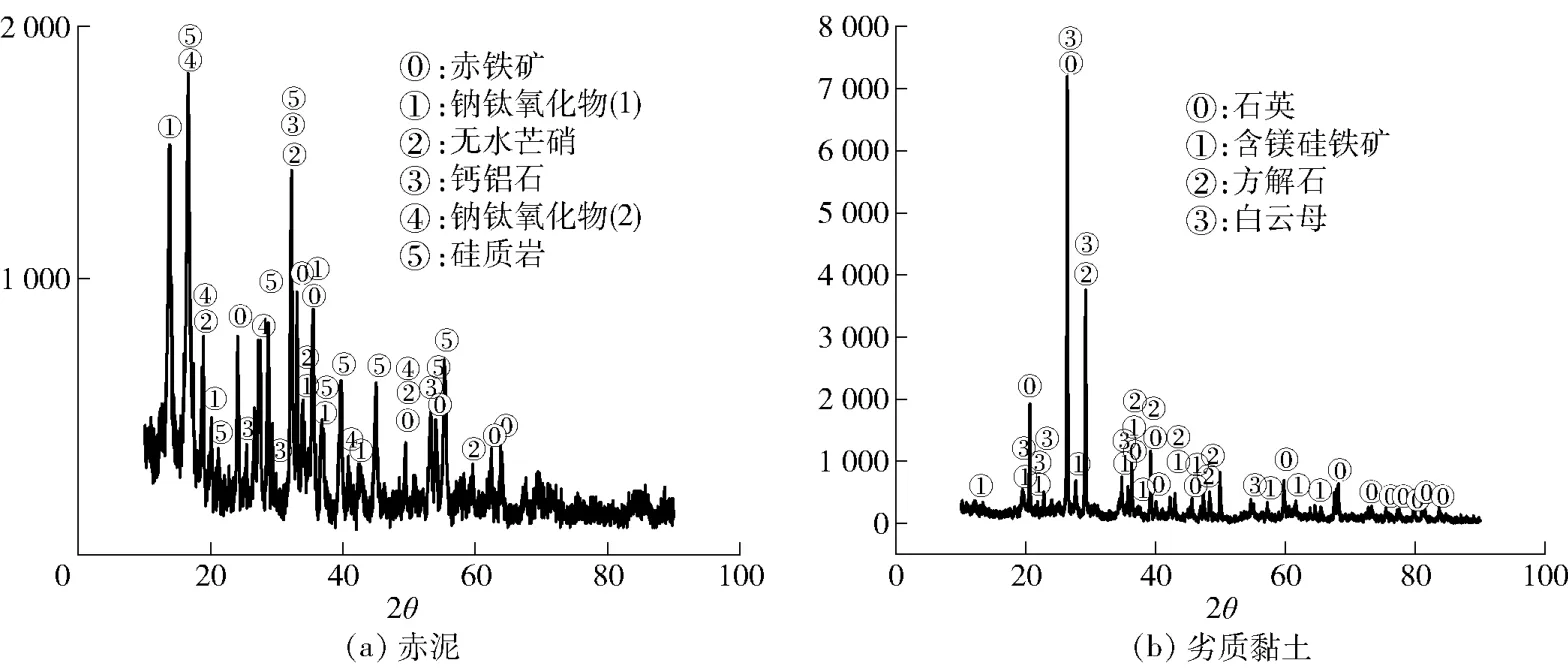

赤泥与黏土的TG-DTA 曲线如图2(a)所示,表明在290~400 ℃范围内,干赤泥的质量损失为3.81%,源自于化学结合水的挥发;在620~750 ℃范围内,干黏土的质量损失为8.52%,则主要源自于方解石分解过程中CO2的释放。1#~3#混合样生坯的TG-DTA 曲线如图2(b)所示,表明1#~3#混合样的烧结过程较为相似,在约720 ℃时释放CO2,释放的CO2含量随着黏土的掺入量增加而增加。

图2 典型原料与1#~3#混合样的TG-DTA 分析Fig.2 TG-DTA analysis of typical raw materials and 1#~3# mixed samples

2.2 微观及物相组成分析

2.2.1 试验烧成品的微观及物相组成分析

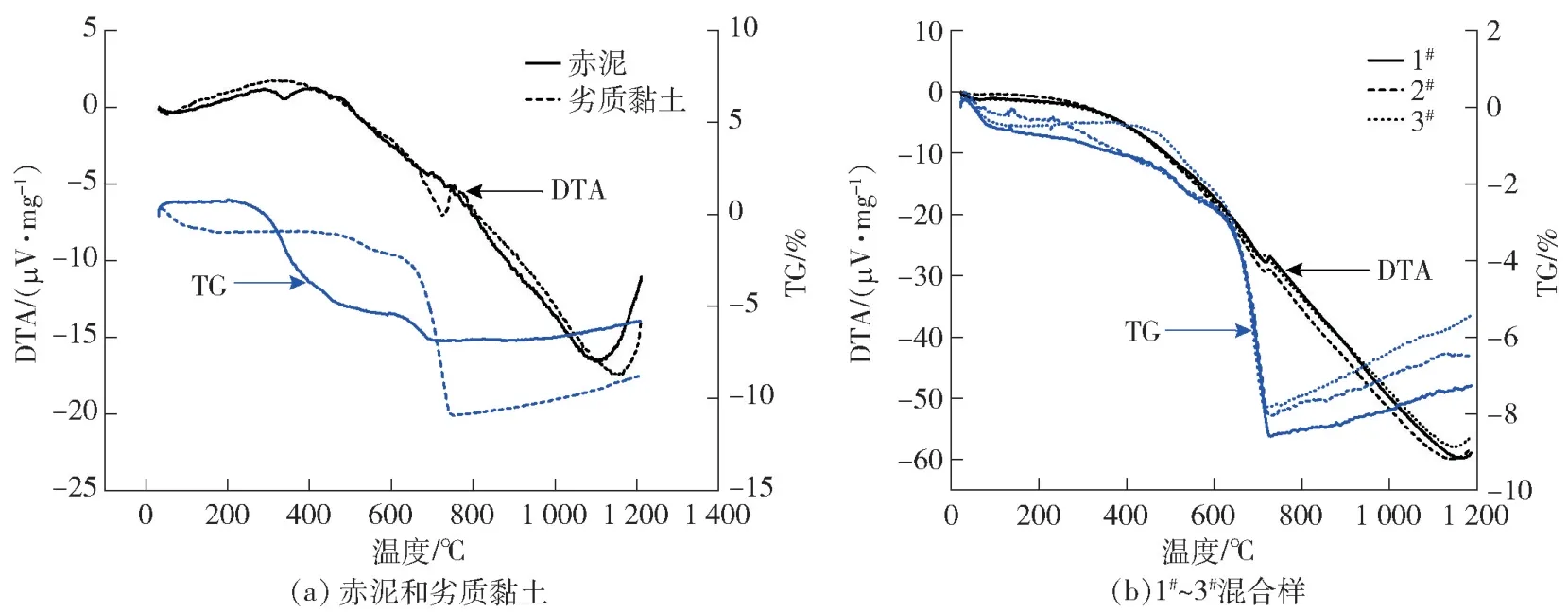

图3 为在1 140 ℃下烧结的1#~3#混合样烧成品的横截面微观结构,可看出3 个样品具有相似的微观结构,在陶瓷中有少量的小间歇孔隙(10~60 μm),小间歇孔反映了烧结样品的致密化较高,有助于提高试样的力学性能。

图3 1 140 ℃下1#~3#混合样烧成品SEM 显微照片(×500 背散射)Fig.3 SEM micrographs (×500 backscattering) of 1#~3# samples sintered at 1 140 ℃

在1 140 ℃下烧结的1#~3#混合样烧成品的XRD 图谱如图4 所示,可知1#~3#样品中出现了透辉石、普通辉石、钙长石、石英、磁铁矿和钙铁榴石物相,从衍射峰可知,试样的主要物相为辉石相(透辉石、普通辉石),次物相为钙长石(CaAl2Si2O8)。随着赤泥含量的增加(黏土含量的减少),石英含量减少,这与黏土中含有石英相一致,辉石相先增加后略有减少,特别是其中透辉石(CaMgSi2O6),分析原因主要是受到Ca、Mg 元素波动影响,由于2#试样中Ca、Mg 元素含量较高,相较1#和3#样品更有利于透辉石生成,该发现与文献[15]研究结果以及文献[14]中受元素影响的相图热力学变化相一致。烧成品中Fe2O3含量小于10%,部分铁离子溶解在透辉石和普通辉石中,磁铁矿(Fe3O4)含量有限,还有部分铁形成钙铁榴石。

结合原料特点,以辉石(如透辉石)与钙长石为目标产物,烧结过程的化学反应可归纳为式(1)~(7)。陶瓷试样以钙长石、辉石为主晶相时,特别是辉石中的透辉石比例较高,有利于提高陶瓷试样的强度[15]。

2.2.2 温度对试验烧成品微观及物相组成的影响

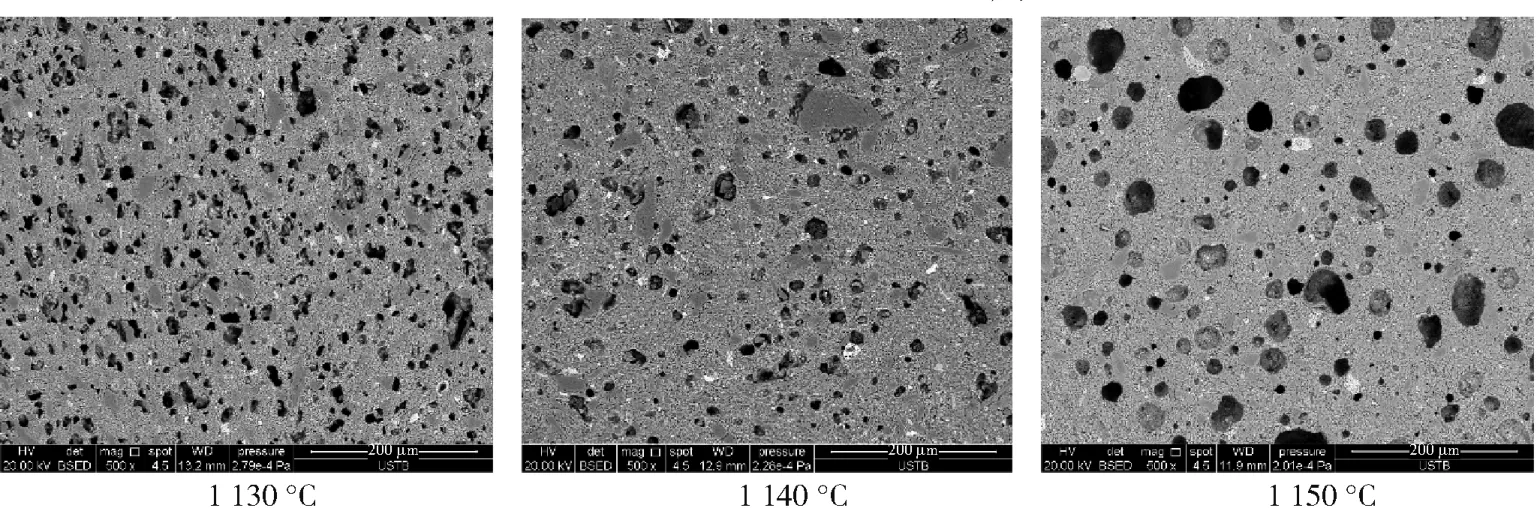

烧结温度对CaO-MgO(10%)-SiO2-Al2O3体系陶瓷材料的物相及结构存在明显影响。以2#混合样为例,图5 为1 130~1 150 ℃下2#混合样烧成品的横截面微观结构。图5 表明,1 130 ℃下烧成品中有大量小而连通的孔隙(5~80 μm);温度升至1 140 ℃时,烧成品变得更加致密,开孔数量明显减少;温度升至1 150 ℃时,烧成品孔隙长大,容重略有下降。

图5 在1 130~1 150 ℃烧结的2#试样烧成品SEM 显微照片(×500 背散射)Fig.5 SEM micrograph (×500 backscattering) of 2# samples sintered at 1 130~1 150 ℃

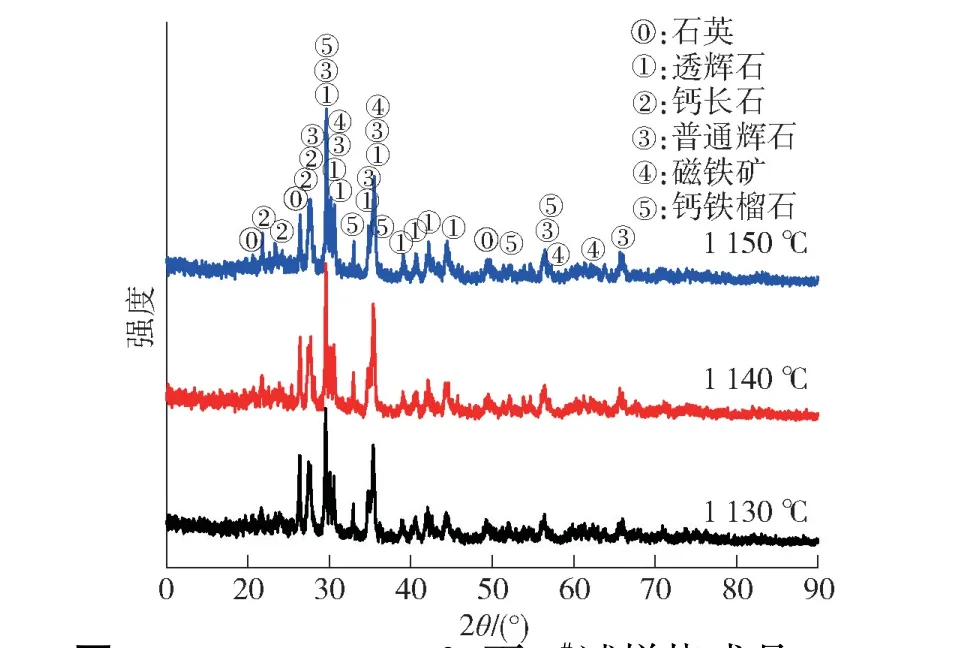

在1 130~1 150 ℃下2#混合样烧成品的XRD图谱如图6 所示。可以看出,不同温度烧制的成品中出现了晶相(透辉石、普通辉石、钙长石、石英、磁铁矿和钙铁榴石),其中以辉石相(透辉石、普通辉石)为主晶相。随着温度的升高,物相中的透辉石、普通辉石、钙长石略有增加,石英略有减少;其他物相,如磁铁矿和钙铁榴石,未有明显变化。

图6 1 130~1 150 ℃下2#试样烧成品XRD图谱分析Fig.6 XRD pattern analysis of sintered product of 2# sample at 1 130~1 150 ℃

2.2.3 赤泥掺量对新型陶瓷材料微观及物相的影响

发现相比1#掺量10%赤泥,2#和3#赤泥分别增加替代黏土10% (掺量20% 赤泥)和20% (掺量30%赤泥),所制备试样均主要是以辉石相、钙长石相组成。其中,2#因Ca、Mg 含量有利于生成透辉石相,而3#因Ca 含量有利于钙长石相的生成,有利于固化赤泥带来的钠元素,继而生成含钠钙长石,促进致密化过程,有利于试样形成致密结构。故此,从物相组成的角度来说,赤泥替代黏土是可行的。

此外,随着温度的升高,物相中的透辉石、普通辉石、钙长石略有增加,石英略有减少;其他物相未有明显变化。孔隙由大量小而连通的孔隙(5~80 μm)组成;温度升至1 140 ℃时,烧成品变得更加致密,开孔数量明显减少;继续升高温度,瓷化使得烧成品孔隙长大。

2.3 性能分析

2.3.1 物理及力学性能

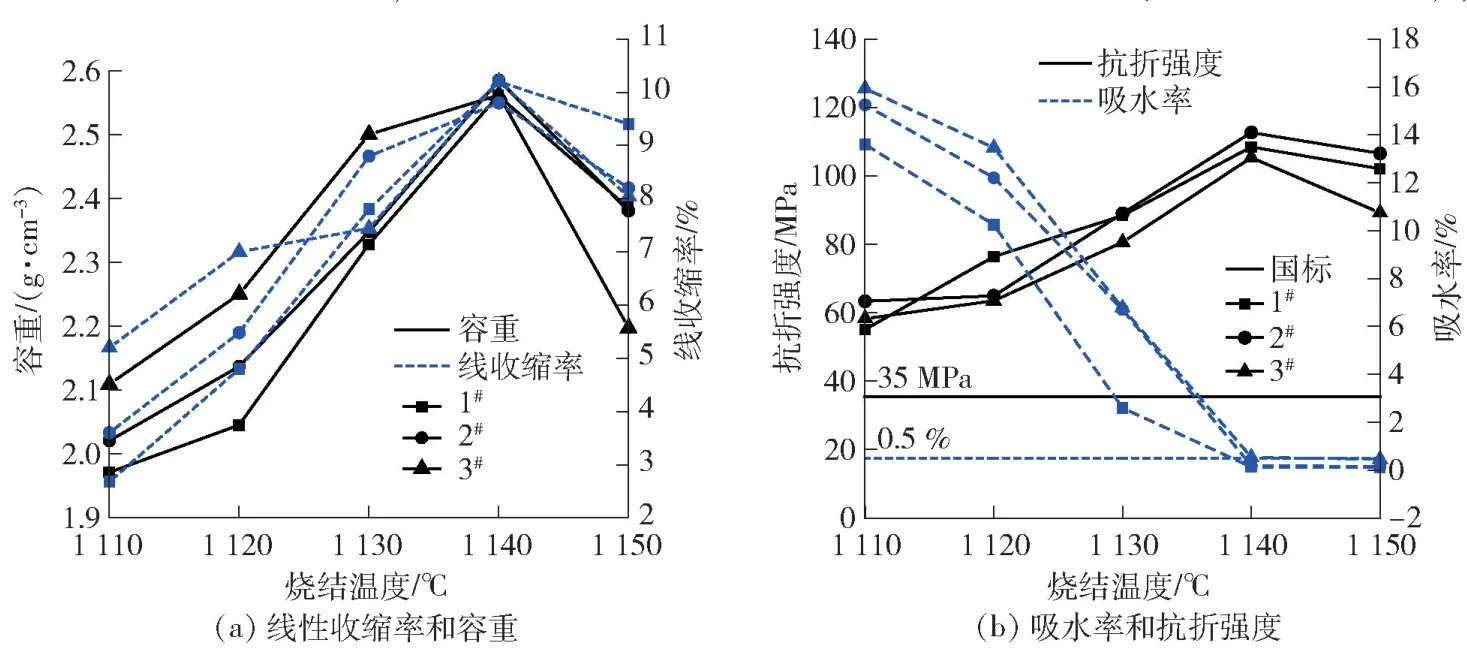

图7(a)为不同烧结温度下,各混合样烧成品的线性收缩和容重变化情况。表明1#~3#样混合样(赤泥配比依次为10%、20%、30%)烧成品的线收缩率与容重依次略有增加,且变化一致。1 140 ℃时出现1#~3#混合样烧成品的最大线收缩率,分别为9.50%、9.70%、10.10%,最大容重分别为2.57 g/cm3、2.61 g/cm3和2.66 g/cm3;1 150 ℃时,混合样有过烧现象,出现少量鼓泡,从而使得线收缩率和容重减小。线收缩率和容重与样品的孔隙形成和致密化过程有关,即线收缩率和容重越大,烧制过程的致密化程度越高,且致密化程度高有利于陶瓷试样的抗折强度提高和吸水率降低。赤泥中高Na2O 含量(8.41%)促进了致密化过程。

图7 烧制样品的物理性能分析Fig.7 Physical properties of fired samples

图7(b)为不同烧结温度下,各混合样烧成品的吸水率和抗折强度变化情况。1#~3#样混合样烧成品的吸水率依次略有下降,1 140 ℃时1#~3#混合样烧成品的吸水率最小值分别为0.45%、0.19%、0.13%,优于GB/T 4100—2015 标准(0.50%)。低吸水率表明烧成的陶瓷材料能够更好地抵抗环境因素,具有更好的耐久性。

图7(b)表明,烧结温度为1 140 ℃时,出现了1#~3#样混合样烧成品的最大抗折强度,分别为108.46 MPa、112.67 MPa 和105.37 MPa,超过GB/T 4100—2015 标准(35 MPa)。在烧结温度1 130~1 150 ℃范围内,2#混合样烧成品的抗折强度优于1#与3#混合样。3#混合样虽然更为致密,但抗折强度却不是最高,因为影响抗折强度主要因素是试样的物相组成骨架,结合XRD 分析结果可知,2#混合样烧成品中因含有更多的辉石相作为骨架,因此抗折强度较高。

2.3.2 赤泥掺量对新型陶瓷材料物理性能的影响

发现相比1#样(掺量10%赤泥),2#和3#样赤泥分别增加替代黏土10%(掺量20%赤泥)和20%(掺量30%赤泥),各制成试样的性能表现相近,均在1 140 ℃时表现优越的力学性能,特别是含有较高透辉石的2#样,其抗折强度高达112.67 MPa;含有较高钙长石的3#样,其吸水率低至0.13%。

2.3.3 环境性能

考虑到碱元素对建材的不利影响以及重金属的危害性,通过浸出试验考察所制备的新型陶瓷材料钠离子和重金属的环境性能。

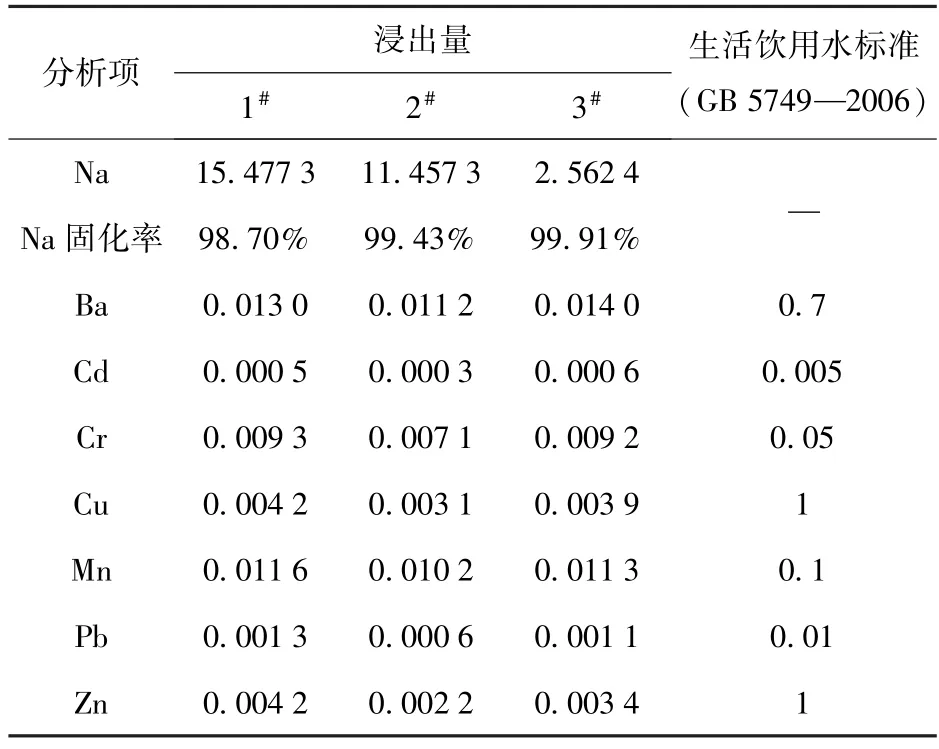

通过《固体废物浸出毒性浸出方法 水平振荡法》HJ557—2010 对试样进行浸出,结果见表2。

表2 试样的钠及重金属元素的浸出值Table 2 Leaching values of sodium and heavy metal elements in samples mg/L

表2 表明,各混合样的重金属(Ba、Cd、Cr、Cu、Mn、Pb、Zn)浸出率均能满足生活饮用水标准,钠元素的固化率达到98%以上。其中,钠的固化与钙长石有关,即更多钙长石(图4 中3#所对应的钙长石衍射峰相对高度最大)有利于固化钠元素,继而生成含钠钙长石,促进致密化过程,与文献[16]的结论相一致。

3 结论

本文进行了采用赤泥替代部分黏土制备CaOMgO(10%)-SiO2-Al2O3体系陶瓷材料的试验,测试了不同赤泥掺量和不同温度下所烧制产品的微观及物相组成,并考察了物理及力学性能,得到如下主要结论。

1)在黏土中掺入不同量赤泥所烧制的样品,主要物相为辉石相、钙长石相。辉石相的生成有利于提高试样的抗折强度;而钙长石相的生成有利于固化钠元素,继而生成含钠钙长石,促进致密化过程,有利于试样形成致密结构。

2)不同赤泥掺量所制备试样的性能表现相近,均在1 140 ℃时表现优越的力学性能,线型收缩率和容重最大,吸水率最小,抗折强度最高;2#样品(赤泥掺量20%) 含有较高透辉石,抗折强度高达112.67 MPa;3#样品(赤泥掺量30%)含有较高钙长石,吸水率低至0.13%。

3)浸出试验表明,各试样钠元素固化率高达99.91%,7 种典型重金属浸出值均低于生活饮用水标准的限值。

试验数据表明,以赤泥替代黏土为原料(原料质量分数为10%~30%)制备陶瓷试样是可行的,不仅降低对自然资源黏土的开采,也为赤泥的资源化利用提供新途径和技术依据。