石灰石对低品位铜矿生物堆浸过程中黄铁矿的抑制作用

毋争辉 ,王乾坤 ,谢洪珍 ,伍赠玲 ,丘晓斌 ,邓莉莉 ,王梅君,章佳豪,詹 剑

(1.厦门紫金矿冶技术有限公司,福建 厦门 361101;2.紫金山金铜矿铜湿法厂,福建 上杭 364200)

我国铜矿资源品位低,采用传统选冶工艺开发能耗大、成本高、环保压力大。国际上兴起的生物堆浸技术给该类资源的开发提供了高效、清洁的利用途径[1-2]。福建某低品位硫化铜矿中的含铜矿物以次生铜矿物为主,采用“生物堆浸-萃取-电积”的方式生产阴极铜。

该企业的堆浸工艺所用矿石含铜0.2%~0.3%、总硫3.5%~4.5%、铁3%~4%,矿石中含有大量的黄铁矿,故硫铜物质的量比大于15;该堆浸工艺采用较低成本的永久堆作业方式,即在以前堆浸作业堆的基础上方不断堆叠新矿石,持续作业喷淋;在微生物的作用下,堆浸渣中的黄铁矿持续发生氧化浸出反应;实际生产作业过程中,浸出周期超过1 个月以后,矿堆从耗酸、铁转变为净产酸和铁,并随着后续喷淋浸出作业周期延长,堆场产出的酸和铁量快速增加,酸过剩量为2.992 kg/t 矿石[3-4]。目前工业上较为通用的做法是通过末端中和的方式,采用“石灰石+石灰”二段中和将二级萃取后的低铜萃余液中和至pH 值7~8,中和料浆经浓密、溢流作为生产回水,底流压滤堆存。但该工艺无法从源头降低酸、铁过量,一方面造成在后续的“萃取-电积”作业中,因铁的夹带造成电积液中铁离子浓度较高,进而降低了电流效率(<90%);另一方面,过量酸、铁造成末端环保工序的中和成本居高不下,压缩产品利润空间,且中和渣占用大量的堆存空间[5-6]。

为了从源头解决酸、铁过剩问题,本研究提出在堆浸矿石中混入石灰石矿粒,增加矿石中耗酸脉石组成含量,以期在堆浸过程中从源头减少矿堆产酸、铁量,扭转当前生产系统指标恶化、中和渣库容不足、末端处理高成本的被动局面。

1 试验原理及目的

1.1 低品位铜矿生物堆浸原理

生物冶金技术就是利用具有亚铁氧化能力或者还原态无机硫氧化能力的嗜酸微生物氧化分解硫化矿石,使得矿石中的金属离子进入溶液,通过后续的富集、分离和提纯,得到最终的金属产品。福建某矿山的含铜硫化矿中,主要成分为辉铜矿、铜蓝和硫砷铜矿,其他硫化矿物主要是黄铁矿。在氧气和水的条件下,各矿物生物氧化原理见式(1)~(5)[7-8]。

以上反应中,Fe3+均为主要的氧化剂,细菌将反应中产生的Fe2+通过生物氧化作用重新氧化为Fe3+,形成Fe3+的循环利用,见式(6)。

1.2 石灰石抑制酸、铁产出原理

堆内添加少量的石灰石作为耗酸脉石,在堆浸过程中,主要反应机理见式(7)~(8)。

2 试验介绍

2.1 试验原料及试剂

2.1.1 样品制备与分析

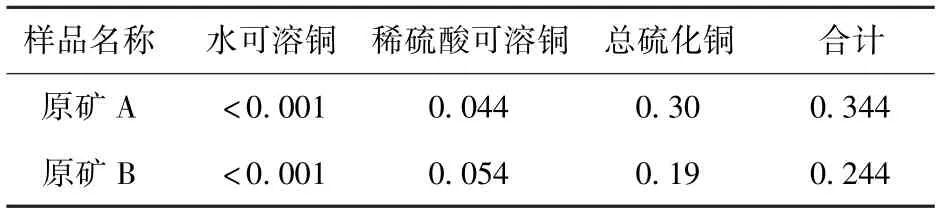

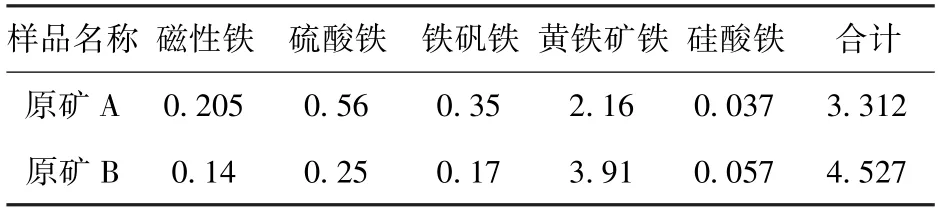

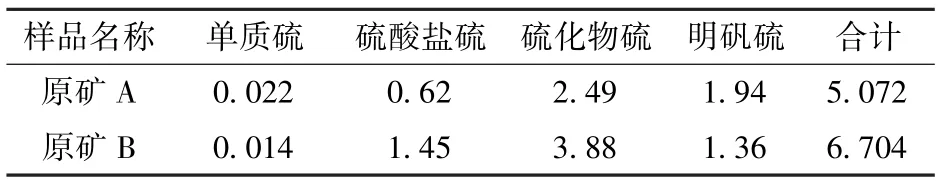

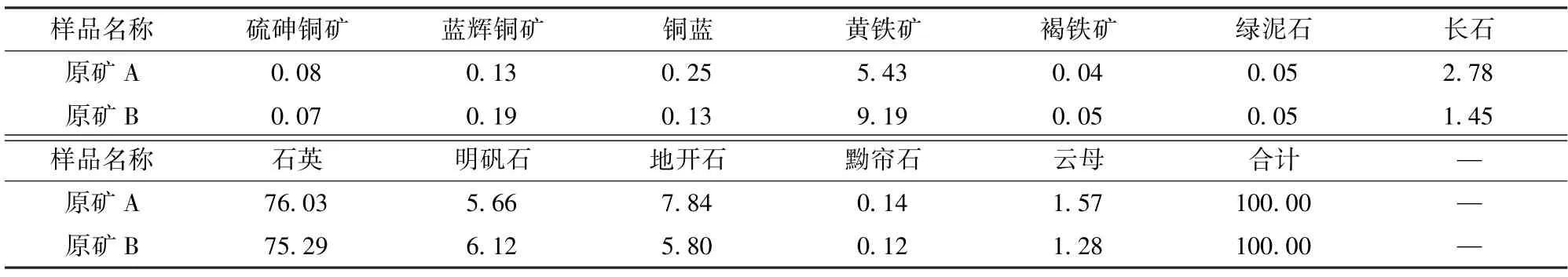

原矿经晾晒干燥后,破碎至-40 mm,再筛分出5 个粒级(-40 +30 mm、-30 +20 mm、-20 +10 mm、-10 +1 mm 和-1 mm);各粒级矿样分别进行称重和缩分,得到分析样,待配矿样和备份样。分析样细磨后送检分析,经加权计算得到原矿主要元素含量。主要元素分析结果表明,原矿A 含有Cu 0.31%、Fe 2.38%、S 3.84%;原矿 B 含有 Cu 0.25%、Fe 4.05%、S 5.20%;其中原矿A 中铜元素含量较高,原矿B 中的铁、硫元素含量较高。通过表1~3 物相分析得知,原矿A 中总硫化铜含量较原矿B 高出约58%,原矿B 中黄铁矿较原矿A 高出约81%。表4 中MLA 分析结果与前述元素和物相分析结果基本吻合,即原矿A 含有较多的铜蓝,而原矿B 含有较多的黄铁矿。

表1 不同批次原矿的铜物相分析Table 1 Diagnostic analysis of copper-containing minerals for different batches of ROM copper ores %

表2 不同批次原矿的铁物相分析Table 2 Diagnostic analysis of iron-containing minerals for different batches of ROM copper ores %

表3 不同批次原矿的硫物相分析Table 3 Diagnostic analysis of sulfur-containing minerals for different batches of ROM copper ores %

表4 不同批次原矿的MLA 分析Table 4 MLA results for different batches of ROM copper ores %

2.1.2 喷淋液

试验所用喷淋液为选冶车间萃余液。萃余液成分随现场生产略有波动,大致范围为:Cu2+0.5~0.8 g/L,Fe3+6~8 g/L,Fe2+0.25~0.40 g/L,H2SO48~10 g/L。萃余液氧化还原电位为650 mV~700 mV vs.Ag/AgCl。取用新萃余液时,取样分析Cu2+、Fe总、Fe2+、H2SO4浓度。

2.1.3 其他试剂

本试验所用浓硫酸为工业级浓硫酸,浓度约为95%。以现场生产用水和工业浓硫酸配制成50%的硫酸溶液,用于后续试验调节pH 值。

2.2 试验设备及分析方法

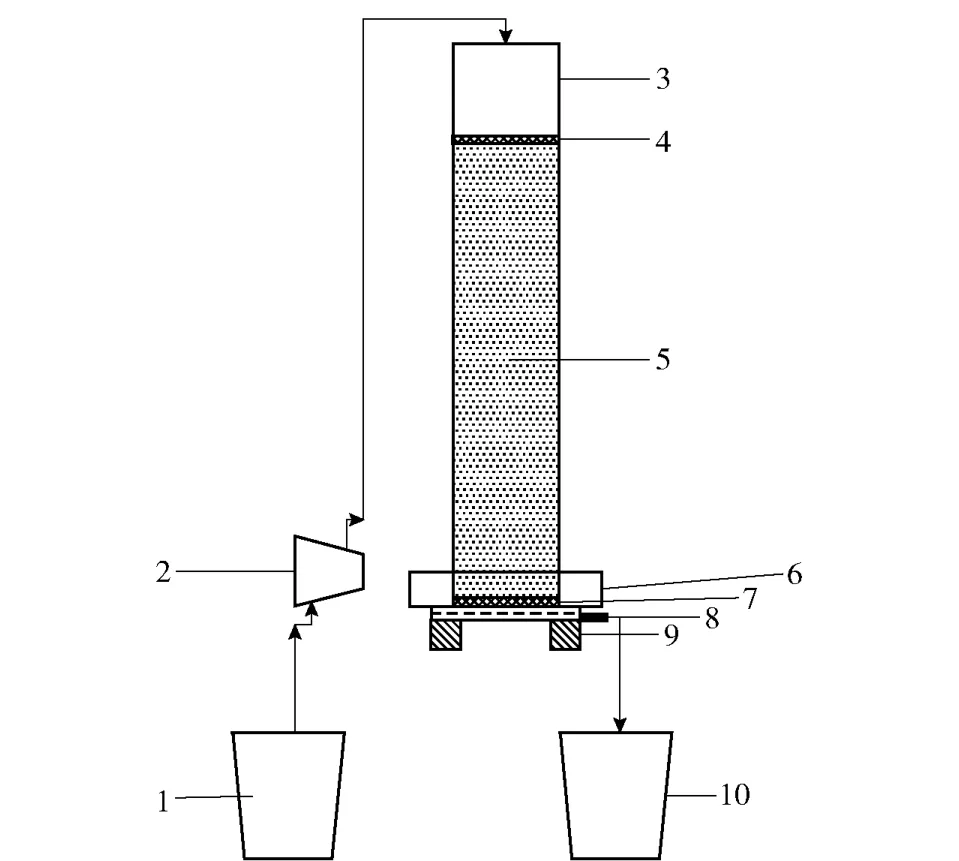

试验设备如图1 所示。试验柱高2 m,直径30 cm。试验柱放置在托盘内,试验柱和托盘之间铺设有不锈钢纱网,试验柱和托盘整体安置在支架上。托盘下方设有卡槽,用于安装引流板。引流板下方放置浸出液桶。试验矿料装柱后,在矿料表面覆盖一层棉布。喷淋作业时,蠕动泵将喷淋液桶中的溶液通过软管泵送至试验柱顶部,溶液透过上层棉布将喷淋液均匀分布在整个柱面。溶液流经柱内矿石,最终经引流板收集于浸出液桶中。当溶液循环喷淋时,将喷淋液桶和浸出液桶交换位置。

图1 柱浸试验装备示意图Fig.1 Schematic installation of experimental apparatus

喷淋制度模拟现场生产(表5),即在试验前期(第1 个月),柱内铜矿快速溶解,脉石耗酸速度较快,需连续喷淋;试验中期(第2 个月),铜浸出速率较慢,改为喷1 d 停1 d;试验后期(第3~4 个月),铜浸出速率进一步降低,且为提高柱内氧含量,增加提高浸矿微生物活性,喷淋制度改为喷1 d 停3 d;试验末期,改为喷1 d 停5 d。停泵前需监测桶内溶液pH 值和电位,并取样分析Cu、Fe、Fe2+和H2SO4。在桶内溶液开路、萃取以及中和操作前后,溶液均需取样分析。

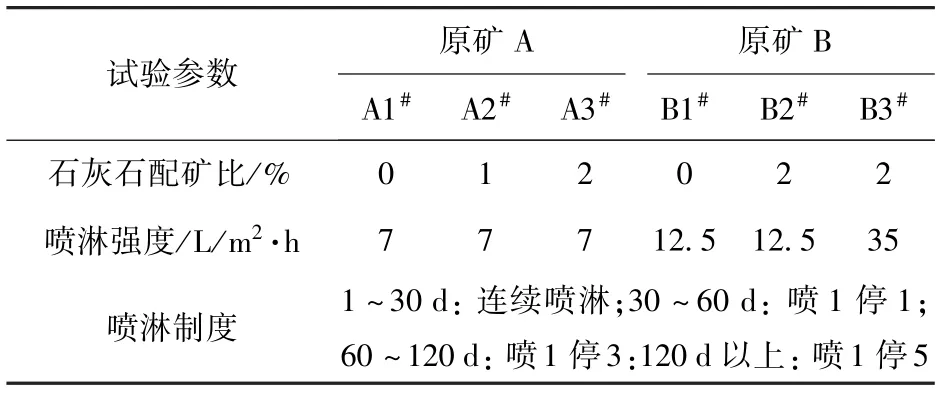

表5 柱浸试验条件及参数设定Table 5 Experimental variables and operation parameters of the column leaching tests

浸出液主要元素浓度,如Cu 和Fe,采用耦合等离子体原子发射光谱法(ICP-AES)(PS-6,Baird Co.,Deford,马萨诸塞州,美国)进行测量分析。pH值用pH 计(PHSJ-4A,上海雷茨公司,中国上海)测量。氧化还原电位用Pt 电极测量,参考Ag/AgCl 电极(3.0 mol/L KCl)(BPH-221,大连贝尔公司,中国大连)。

2.3 试验设计

试验设计方案见表5。为了考察石灰石配矿比例在铜矿堆浸过程中对含铜矿物以及黄铁矿氧化浸出的影响,对堆浸体系的pH 值、电位、铜铁浸出率以及吨矿酸耗进行了长期跟踪。

首先以原矿A 为研究对象,分别配入0%、1%和2%的石灰石粒(试验柱编号为A1#、A2#和A3#),喷淋强度均设置为7 L/m2·h。试验期间,A1#~A3#均采用闭路循环喷淋;当浸出液Cu2+>2 g/L 时,通过萃取控制浸出液Cu2+浓度,而铁离子浓度不设控;当pH>1.8 时,补酸调整pH 值为1.5~1.6。

后续考虑到现场通常采用50 L/m2·h 的喷淋强度,且堆高通常为8 m,而本研究采用的柱高为2 m,因此喷淋强度相应降低为12.5 L/m2·h;同时,由于现场试验条件限制,最大喷淋强度只能为35 L/m2·h。因此,本研究后期为考察喷淋强度对黄铁矿氧化浸出过程的影响,以原矿B 为研究对象,分别配入0%、2%和2%的石灰石粒,喷淋强度分别为12.5 L/m2·h、12.5 L/m2·h 和35 L/m2·h(试验编号为B1#、B2#和B3#)。为提供较为充足的氧化驱动力,溶液中需保持合适的三价铁离子浓度,同时为了避免酸铁累积造成溶液离子强度增大而离子活度降低,故B1#~B3#试验柱采用闭路循环为主,开路为辅的喷淋方式。当体系中铜、铁、酸含量超出设定值,即Cu2+>2 g/L,或Fe3+<4 g/L 或Fe总>12 g/L,或H2SO4>14 g/L 时,则开路溶液,换用新喷淋液。当pH>1.8 时,补酸调整pH 值为1.5~1.6。

2.4 试验步骤

原矿破碎后筛分出5 个粒级(-40 +30 mm、-30 +20 mm、-20 +10 mm、-10 +1 mm、-1 mm)并称量,得到各粒级比重分布,且各粒级样品混合均匀待用(表6)。根据每根柱子所需入柱样品总量(约250 kg)以及粒级比重分布,计算并称取各粒级对应矿样。根据表5 试验设计,配入不同比例的石灰石粒(试验所用的石灰石粒度为-5 mm,有效CaO 含量为55.25%),将各粒级配矿样和石灰石粒混合均匀后,得到对应试验柱的入柱样品。

表6 各批次矿样的粒度分布Table 6 Particle size distribution of each batch of ore sample

3 试验结果与讨论

3.1 原矿A 系列柱浸试验

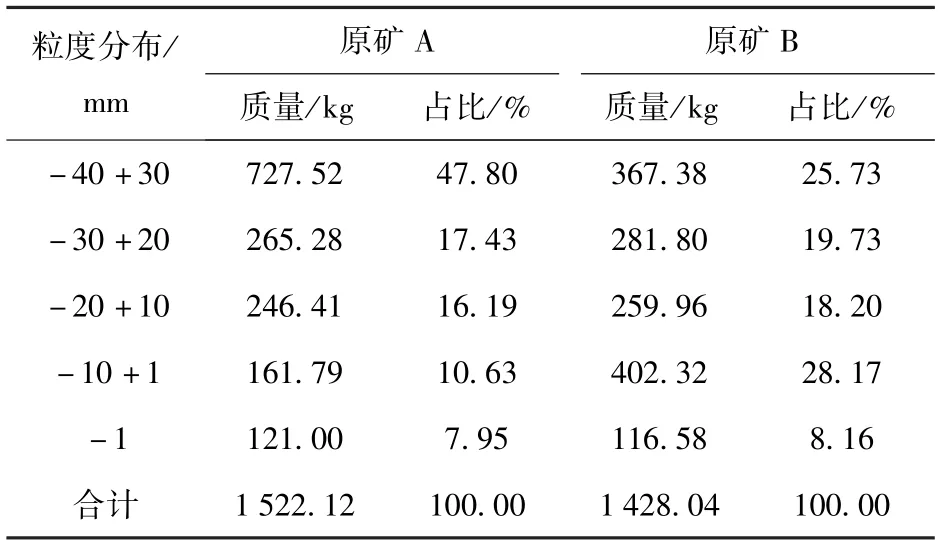

原矿A 系列柱浸试验考察周期为396 d,A1#~A3#试验柱的pH 值、吨矿酸耗、铁浸出率和铜浸出率变化情况如图2 所示。

图2 石灰石配矿对原矿A 浸出过程的影响Fig.2 Effect of Blended Limestone on the Leaching Process of Copper Ore A

1)溶液pH 值变化。如图2(a)所示,在整个浸出周期内,空白参照试验柱(A1#)的pH 值始终低于1%和2%石灰石配矿试验柱(A2#和A3#)。试验后期,随着石灰石粒的消耗,A2#试验柱的pH 值变化趋缓,不再出现剧烈振荡,而A3#试验柱的pH 值仍缓慢上升,说明柱内依然有部分未消耗的石灰石粒,需通过补酸调节pH 值。

2)吨矿酸耗变化。如图2(b)所示,随着石灰石配矿比例上升,A1#~A3#试验柱的吨矿酸耗依次显著增加。浸出130 d,A1#试验柱的吨矿酸耗开始由正转负(-0.02 kg/t),说明体系开始对外净产酸;A2#和A3#试验柱对应的吨矿酸耗依然为正,且持续升高,说明柱内依然有部分未消耗的石灰石粒。浸出396 d,配入柱内的石灰石矿依然发挥着控酸作用。

3)铁浸出率变化。如图2(c)所示,随着石灰石配矿比例上升,A1#~A3#试验柱的铁浸出率依次显著降低。值得注意的是,在A3#试验柱试验初期,配入的石灰石粒快速大量消耗了溶液中的酸,造成pH值剧烈上升,三价铁离子水解沉淀进入渣相,因而A3#试验柱溶液中的铁离子浓度不升反降,铁浸出率为负。通过补酸调整pH 值,以及后续石灰石粒的中和速率的放缓,A3#试验柱铁浸出率缓慢上升,但整个浸出周期内始终低于A1#和A2#试验柱的铁浸出曲线。

4)铜浸出率变化。如图2(d)所示,A1#~A3#试验柱的铜浸出曲线彼此贴近,变化趋同,差异不明显。浸出前期铜浸出率快速上升,后期浸出速率放缓。浸出396 d 后,A2#和A3#试验柱的铜浸出率略微低于A1#试验柱。

经渣液合计,浸出396 d,A1#~A3#试验柱的铜浸出率分别是53.00%、48.58%和51.65%,铁浸出率分别为16.31%、12.11%和6.39%,吨矿酸耗分别为-1.04 kg/t、4.07 kg/t 和6.97 kg/t。从最终的浸出结果可见,随着石灰石配矿比例的升高,铁浸出率依次降低,而吨矿酸耗依次升高,说明石灰石配矿有利于减少体系对外产酸产铁。虽然石灰石配矿对矿石中铜浸出率产生了一定延后影响,但A1#~A3#试验柱之间的铜浸出率差距较小(1.35%~4.42%),随着浸出周期的延长,有望进一步缩小。

3.2 原矿B 系列柱浸试验

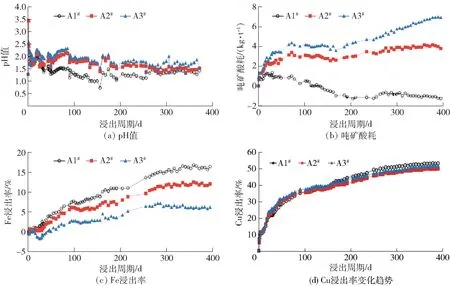

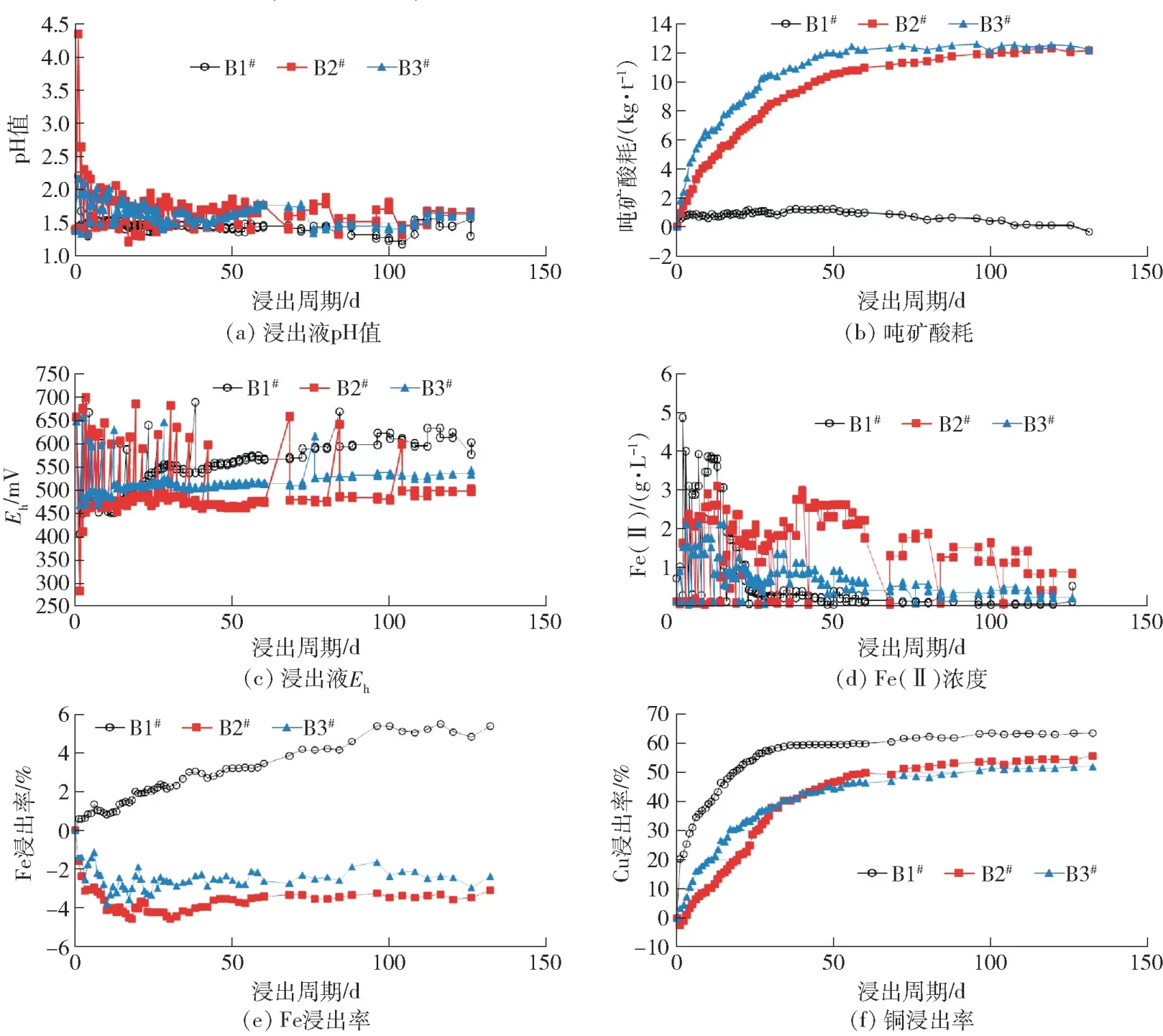

原矿B 系列柱浸试验考察周期为132 d,B1#~B3#试验柱的pH 值、吨矿酸耗、电位、亚铁浓度、铁浸出率和铜浸出率变化情况如图3 所示。

图3 石灰石配矿比例以及喷淋强度对原矿B 浸出行为的影响Fig.3 Effect of Blended Limestone on the Leaching Process of Copper Ore B

1)溶液pH 值的变化。如图3(a)所示,B1#试验柱未配入石灰石矿,喷淋周期内溶液pH 值变化相对平缓,稳定在1.35~1.55;即使喷淋第1 d 酸耗较高,但浸出液中仍含有约6 g/L 的自由酸。与B1#试验柱相比,B2#试验柱由于配入了2%的石灰石,喷淋液中的酸被快速大量消耗,导致浸出液pH 值升高过快,喷淋第1 d,B2#试验柱浸出液中自由酸浓度低于1 g/L,三价铁离子出现水解沉淀,因此,试验初期需频繁开路换液维持浸出体系酸浓度和三价铁离子浓度。与B2#试验柱相比,B3#试验柱同样配入2%石灰石矿,但采用较高的喷淋强度35 L/m2·h,在单位时间提供了更多的酸,避免浸出液的pH 值出现较大变化,喷淋第1 d,B3#试验柱浸出液中自由酸浓度为2.4 g/L,高于B2#试验柱。石灰石配矿在浸出初期可引起浸出液pH 值发生较大变化,但随着石灰石矿的消耗,浸出液pH 值变化趋缓,溶液中Fe3+离子水解量减少,浸出液开路次数减少。

2)吨矿酸耗的变化。如图3(b)所示,B1#试验柱的吨矿酸耗在初期较快上升,后期较长时间基本保持不变,此时柱浸体系内的脉石耗酸与硫化矿产酸达到动态平衡状态。自浸出第72 d 起,吨矿酸耗持续下降,说明体系酸平衡朝着产酸方向偏移。当浸出132 d 时,吨矿酸耗为负(-0.33 kg/t),柱浸体系对外表现为净产酸。B2#和B3#试验柱在浸出初期吨矿酸耗持续稳定上升,由于较高的喷淋强度使得单位时间内与石灰石中和反应的酸量较多,因此B3#试验柱的吨矿酸耗高于B2#试验柱。浸出后期,随着石灰石的消耗,B2#和B3#试验柱之间的吨矿酸耗逐步接近,浸出100 d 起两者差距小于5%,认为基本一致。浸出132 d 时,B1#、B2#和B3#试验柱的吨矿酸耗分别是-0.33 kg/t、12.13 kg/t 和12.21 kg/t。根据酸碱反应计算可知,此时B2#试验柱和B3#试验柱已分别消耗64%和65%的石灰石量。

3)溶液电位和亚铁离子浓度的变化。初始喷淋液的氧化还原电位为673 mV,Fe3+离子浓度为6.71 g/L,Fe2+离子浓度为0.25 g/L。如图3(c)和(d)所示,经过1 d 喷淋,B1#试验柱浸出液的氧化还原电位降至448 mV,Fe3+离子浓度降至2.42 g/L,Fe2+离子浓度升至4.85 g/L。浸出后期,浸矿反应速率放缓,Fe2+生成量减少(<0.1 g/L);在微生物的持续氧化作用下,Fe2+离子逐渐被氧化为Fe3+离子。浸出132 d,溶液电位缓慢上升至602 mV。

不同于B1#试验柱,浸出1 d 后,B2#和B3#试验柱的电位分别降至281 mV 和468 mV,Fe3+离子浓度分别降至0.21 g/L 和3.07 g/L,Fe2+离子浓度分别降至0.03 g/L 和0.90 g/L。并且B2#和B3#试验柱的总铁浓度均低于B1#试验柱,说明此时存在铁离子水解沉淀。在三价铁水解、浸矿反应、微生物氧化和喷淋强度的综合作用下,浸出132 d 内,浸出液电位维持在较低区间,分别为450~ 500 mV 和500~550 mV;B2#和B3#试验柱的Fe2+浓度均处于较高水平,分别为1~2 g/L 和0.5~1 g/L。

4)铁浸出率变化。如图3(e)所示,随着浸出时间的延长,B1#试验柱浸出液中的总铁浓度持续上升,铁浸出率持续增长。B2#和B3#试验柱在考察周期内铁浸出率持续为负,说明2%石灰石配矿可以显著抑制铁的浸出。较强的喷淋强度(35 L/m2·h)使B3#试验柱溶液中的酸保持较高浓度水平,铁水解量较低,故其铁浸出率高于B2#试验柱。浸出132 d时,B1#~ B3#试验柱的铁浸出率分别为5.85%、-3.76%和-2.86%。

5)铜浸出率变化。如图3(f)所示,由于矿石中的蓝辉铜矿较易浸出,因此B1#试验柱的铜浸出率在浸出初期快速上升,浸出第1 d,B1#试验柱的铜浸出率高达20%左右。由于溶液中Fe3+离子发生水解,B2#和B3#试验柱浸出初期体系氧化剂不足,硫化铜矿的氧化反应速率较慢,铜浸出率低于B1#试验柱。特别是B2#试验柱,在较低的喷淋强度下,pH值变化更为剧烈,造成铜离子浓度不增反降,溶液中有少量铜离子水解。通过开路或补酸操作,维持各柱浸体系离子浓度在合适范围内,因此随着浸出反应继续,铜浸出率持续上升,说明水解沉淀的铜离子经溶解又返回了溶液体系。浸出132 d 时,铜浸出率分别为63.63%、55.15% 和51.22%。考察周期内,2%的石灰石配矿一定程度上延缓了含硫化铜矿的浸出,较强的喷淋强度有助于硫化铜矿的浸出。

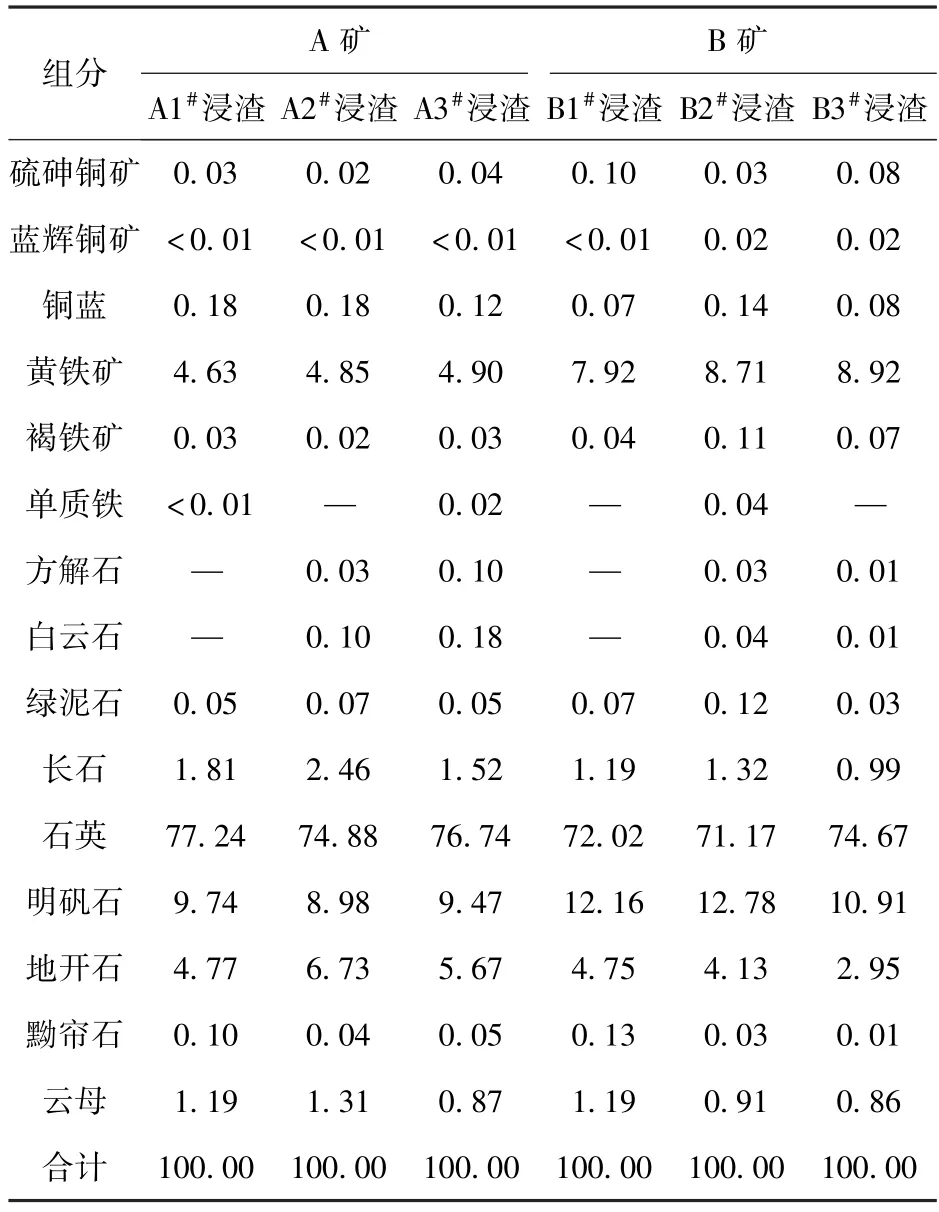

4 原矿和浸渣的MLA 矿物组成分析

为获得石灰石配矿对浸渣物相的影响,对浸渣进行了MLA 定量分析,结果如表7 所示,结合表4中原矿MLA 结果,分析得出以下结论。

表7 各试验柱浸渣MLA 分析结果Table 7 Summary of the MLA analysis results of different column leaching residues

1)黄铁矿含量的变化。A1#~A3#试验柱内浸渣的黄铁矿含量随石灰石配矿比例上升而微弱增加;B2#~B3#试验柱中浸渣的黄铁矿含量也高于B1#试验柱。A 矿与B 矿的柱浸试验观察结果基本一致,无论喷淋强度大小,石灰石配矿均可一定程度上抑制黄铁矿浸出,减少体系产酸产铁,该结果与较低的铁浸出率和较高的吨矿酸耗结果相对应,也与国外采用石灰石配矿抑制黄铁矿浸出的相关研究结论较为一致[9-10]。

2)褐铁矿含量的变化。与B1#试验柱浸渣相比,B2#和B3#试验柱浸渣中褐铁矿含量较高,原因可能是浸出过程中存在部分Fe3+离子水解沉淀,造成其铁浸出率较低,因而减少了体系对外产铁。但随着浸出周期的延长,柱内硫化矿物的氧化持续进行,体系pH 值逐渐降低,如原矿A 系列试验所示,柱内水解沉淀的褐铁矿返溶,因而原矿A 各试验柱内的褐铁矿含量没有明显差别。

3)蓝辉铜矿含量的变化。原矿A 系列试验各试验柱内均未发现蓝辉铜矿,猜测由于该系列试验的浸出周期长达396 d,柱内的蓝辉铜矿基本都转化为铜蓝等较难浸出的含铜矿物。与B1#试验柱相比,B2#和B3#试验柱浸渣中均剩余有少量蓝辉铜矿,分析认为,132 d 浸出周期较短,石灰石配矿造成浸堆内有少量蓝辉铜矿未完全反应,这与其较低的铜浸出率相对应。若延长浸出周期,柱内的蓝辉铜矿有望进一步浸出或转化为铜蓝等矿物。

4)铜蓝含量的变化。原矿A 中的铜蓝初始含量高于原矿B,并且原矿A 系列试验柱浸的浸渣中剩余铜蓝含量(0.12%~0.18%)也高于原矿B 系列试验柱浸的浸渣(0.07%~0.14%)。有研究指出,随着铜离子的溶出,原辉铜矿中的铜硫比逐渐降低,当转化为铜蓝时,浸出速率降低[11-12],对于铜蓝含量较高的试验柱,其对应的铜浸出率也较低。试验中A1#和B1#试验柱为不同原矿系列柱浸试验的空白参照,但A1#试验柱在浸出396 d 时的铜浸出率为53.00%,显著低于B1#试验柱在132 d 时的铜浸出率63.63%,验证了上述结论。

5 结论

针对低品位铜矿在生物堆浸过程产生过量酸和铁的问题,本研究在配矿过程中加入了石灰石,并对配矿量和喷淋强度做了不同参数的试验,考察其对浸出液pH 值、黄铁矿含量及浸出体系电位的影响,得出以下结论。

1)随着柱浸堆中的石灰石配矿比例升高,对应石灰石配矿柱的吨矿酸耗以及浸渣中黄铁矿含量均依次递增,而对应的铁浸出率显著递减,说明石灰石配矿可以减少体系对外产酸产铁。

2)增大喷淋强度,有助于避免pH 值剧烈变化,因而可以减少铜、铁离子的水解沉淀,促进铜、铁的浸出。

3)试验观察到,石灰石配矿可将浸出体系电位在较长时间内维持在较低区间(450~550 mV vs.Ag/AgCl),而较低的电位有助于抑制黄铁矿氧化,减少对外产酸产铁。