小型球磨机设计及关键零部件分析

刘二博 李永宏 杨立权 李光喜

(平顶山学院 河南省超声技术应用工程研究中心,平顶山 467000)

制造和研发高品质、高性能材料一直都是各个领域的共同追求。得力于科学技术和现代工业的高速发展与突破,小型球磨机通过机械力作用将物质分散并研磨成微米和纳米级的颗粒,从而得到高品质的产品[1-2]。传统的大型球磨机在制备和加工小批量材料方面存在效率低、精度差等问题[3-4],而小型球磨机具有体积小、结构紧凑、灵活、精准和可控等特点,能够满足实验室制备小尺寸、小批量材料的需求。小型球磨机在制造过程中存在缺乏标准化和规范化制造标准的问题,导致制作和使用效果较差[5-6],因此需要研究其设计、制造和加工工艺,以提高生产效率和产品精度。

1 整体参数设计

本设计的小型球磨机主要包括动力装置、传动机构和回转机构,其中:动力装置由电机提供整个装置运转的机械动力;传动机构由减速器、联轴器、齿轮及附着在筒体上的齿圈组成;回转机构由中空轴和筒体组成[7-9]。

1.1 小型球磨机的基本参数

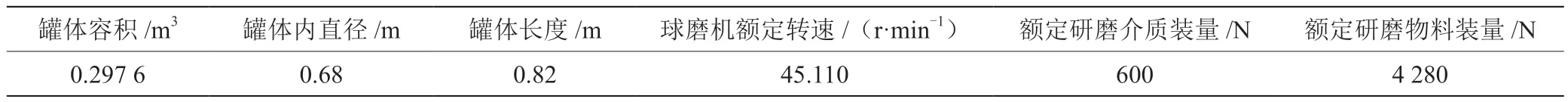

经过初步计算,本设计中小型球磨机的基本参数如表1所示。

表1 小型球磨机基本参数

1.2 电动机的选型

球磨机所需功率为

式中:V为罐体容积;D为罐体内直径;n为额定工作转速;G1为研磨介质额定装量;k为电动机的储备系数,取1.1;η为电动机至外齿轮的传动总效率,取0.885 6。

代入数据可得,Pw=0.925 kW。

电动机所需的工作效率为

代入数据可得,Pd=1.044 kW。

根据计算结果,综合实际需求选取电动机型号为Y90L-4。

2 传动部分与回转部分设计

传动部分主要由减速器、联轴器以及传动齿轮组成。回转部分主要由磨机筒体和中空轴组成,其中筒体是回转部分的主体,中空轴起支撑作用。

2.1 齿轮结构参数设计

标准直齿圆柱齿轮的压力角为20°,精度为7级。小齿轮材料为45号钢,齿面硬度为280 HB。大齿圈材料为ZG310-570,齿面硬度为280 HB。

由于球磨机的工作状况为重载低速,且大齿圈连接在筒体外表面,拟定齿轮模数m=8,小齿轮齿数z1=20,大齿轮齿数z2=141。

小齿轮分度圆直径为

大齿轮分度圆直径为

代入数据可得,d1=160 mm,d2=1 128 mm。

中心距为

代入数据可得,a=644 mm。

齿轮宽度为

式中:φd为齿宽系数,取1。代入数据可得,b=160 mm。

考虑不可避免的安装误差,为了保证设计齿宽,尽量节省材料,一般将小齿轮加宽5~10 mm[10],可取小齿轮齿宽b1=165 mm,大齿轮齿宽b2等于设计齿宽,即b2=b=160 mm。

2.2 筒体及中空轴设计

2.2.1 筒体设计

筒体是球磨机的主体,是主要的工作部件之一。筒体的外形是薄壁圆筒状,选择16Mn钢作为筒体材料,筒体直径为0.68 m,筒体外径为0.70 m,筒体重量G0为2 800 N。满负荷工作时,研磨介质重量G1为600 N,物料重量G2为4 280 N,整体重量G为7 680 N。

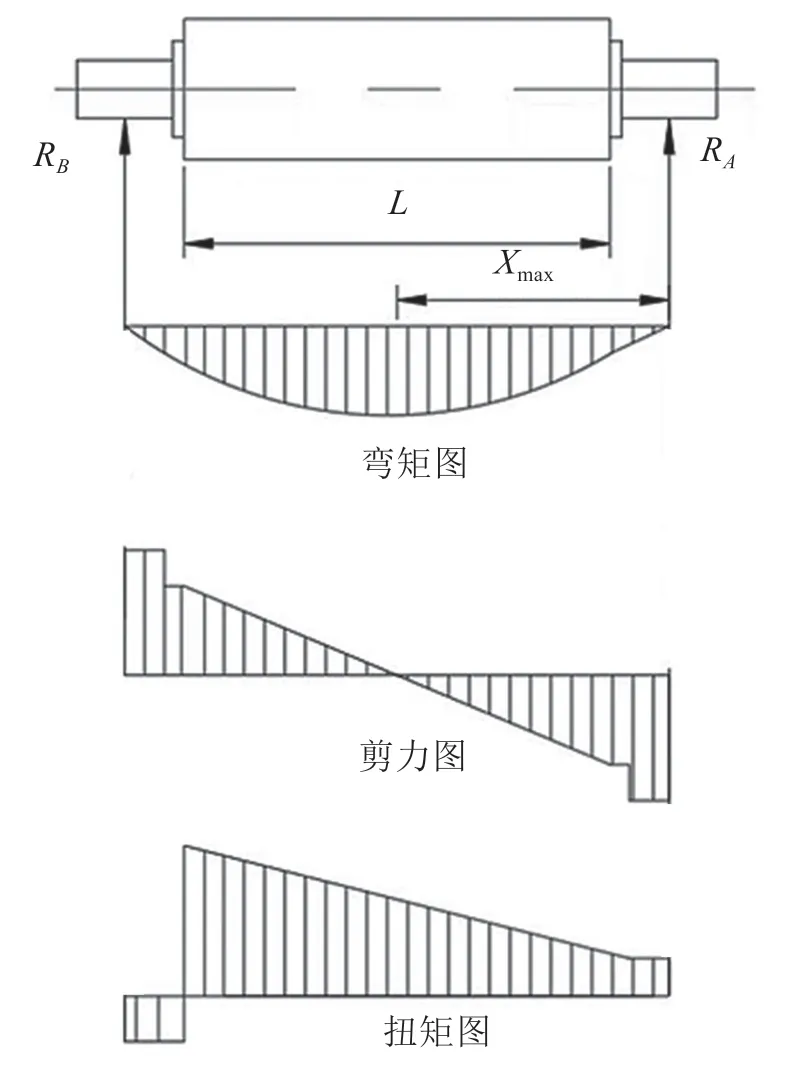

根据球磨机现实工作情况,绘制回转机构承受的弯矩图、剪力图和扭矩图,如图1所示。计算出筒体所受的弯矩和扭矩,并进行相应的校核分析。

图1 回转部分的受力图

按照物料均匀分布计算,筒体单位长度上的受力为q=G/L=9 366 N·m-1,两端主轴承的支反力RA=RB=G/2=3 840 N,球磨机筒体所受的最大弯矩为

式中:Mmax为球磨机筒体所受的最大弯矩,N·m;q为筒体单位长度上的受力,N·m-1;L为筒体长度,m。将数据代入式(7)得,Mmax=784.22 N·m。

磨机筒体所受的扭矩为

式中:Mk为球磨机筒体所受的最大弯矩,N·m;Pw为球磨机功率,kW。将数据代入式(8)得,Mk=196.3 N·m。

球磨机筒体所受当量弯矩为

式中:M为当量弯矩,N·m;α为折合系数,取为0.5。将数据代入式(9)得,M=808.41 N·m。

球磨机筒体抗弯断面模数为

式中:W为筒体抗弯断面模数,m3;Re为磨机筒体的外半径,取0.35 m;Ra为磨机筒体的内半径,取0.34 m。将数据代入式(10)得,W=0.029 m3。

球磨机筒体所受的弯曲应力为

式中:σ为筒体所受的弯曲应力,Pa;C为筒体断面削弱系数,取0.8。将数据代入式(11)得,σ=34 845.25 N·m-1=0.035 MPa。

球磨机筒体的许用弯曲应力为

式中:[σ]为许用弯曲应力,Pa;σ-1为筒体材料的疲劳极限,Pa;[σ-1]为筒体材料的许用疲劳极限,Pa;σs为筒体材料的屈服极限,取330 MPa;σb为筒体材料的抗拉强度极限,取5 000 MPa;n为安全系数,取8。将数据代入式(12)得,[σ]=28.015 MPa。

由上述计算结果可知,σ≤[σ],球磨机筒体的弯曲强度满足要求。

在计算球磨机的筒体许用弯曲应力时,安全系数的选择至关重要。因为筒体是整个磨机的主要部件,在使用期间不可更换,必须确保筒体的强度和安全性能够达到设计要求,避免在使用过程中发生意外事故,所以在计算筒体许用弯曲应力时,安全系数不应低于6[11]。除了安全系数的问题,筒体在使用过程中还受到其他因素影响。例如:沿衬板之间的环向缝隙会导致物料在运动时磨损筒体内壁,使筒体厚度逐渐减薄;磨门角处及螺栓孔处可能会出现应力集中的问题;由于筒体由多个段节组成,应考虑钢板及焊缝的非均质性对强度的削弱。因此,在设计和生产球磨机时,需要全方位考虑筒体的安全性能,并在设计和制造过程中采取有效措施保障筒体的强度和可靠性。

2.2.2 中空轴设计

球磨机的中空轴相当于它的主轴,承受球磨机的重量和旋转力矩,同时是球磨机传递动力的重要部件之一。一般大中型球磨机的中空轴多采用ZG 270-500,而小型球磨机因受力较小,考虑成本低和取材容易,一般采用铸铁或球墨铸铁[12]。本设计的球磨机直径较小,考虑成本问题,采用球墨铸铁铸造。

中空轴所受的弯矩为

式中:MW弯矩,N·m;RB为出料端处的支反力,N;L为主轴承中心线到危险断面处的长度,m。将数据代入式(13)得,MW=23.04 N·m。

中空轴环状断面模数为

式中:W1为断面模数,m3;d1为中空轴外径,m;d2为中空轴内径,m。将数据代入式(14)得,W1=0.014 m3。

中空轴所受的弯曲应力为

式中:K为应力集中次数,取2.0。将数据代入式(15)得,σ1=0.003 MPa。

中空轴弯曲强度验算公式为

式中:[σ]为中空轴许用弯曲应力;σ-1为中空轴材料的疲劳极限;n1为安全系数,取7;σs为中空轴材料的屈服极限;σb为中空轴材料的抗拉强度极限。

将数据代入式(16)得,[σ]=49.3 MPa。可见σ1≤[σ],满足要求。

在球磨机的设计和制造中,中空轴是一个至关重要的部件。它不仅支撑着筒体和磨体,还承受来自电机和减速器的转矩和力矩,因此需要具有较高的强度和可靠性。在计算中空轴的设计参数时,需要严格考虑安全系数的取值[13],保障设备的正常运行,提高生产效率的同时延长设备的使用寿命,从而为企业带来更多的经济效益。

3 关键零部件性能分析

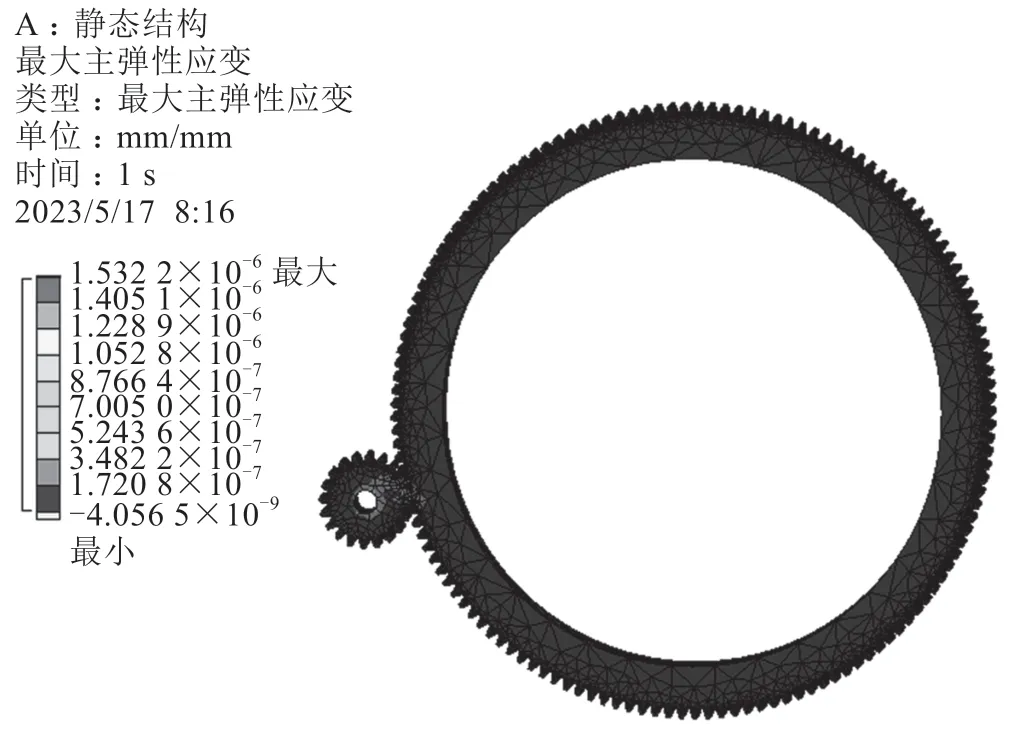

3.1 传动齿轮基于ANSYS Workbench分析

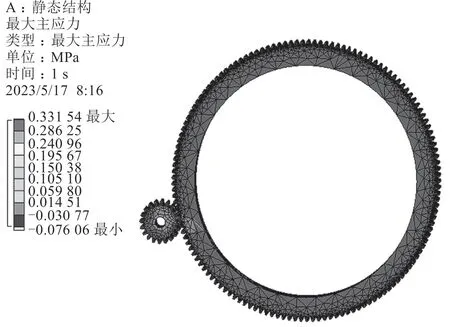

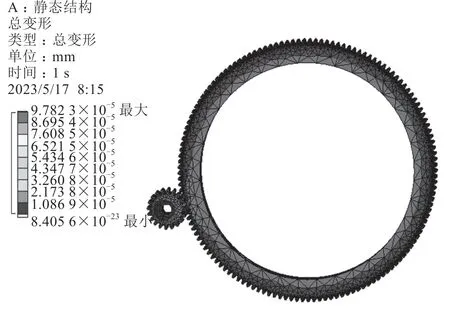

使用UG软件建立齿轮齿圈传动模型,并将其导入ANSYS Workbench Geometry中,对齿轮齿圈划分网格[14],在齿圈中心线施加一个196 N的瞬时力矩。对传动齿轮的传动进行静力学分析,分析结果如下:最大主应力为0.331 54 MPa,最大变形量为9.782 3×10-5mm,最大弹性应变为1.532 2×10-6,验证了结构的合理性。分析云图分别如图2、图3和图4所示。

图2 齿轮机构最大应力分析云图

图3 齿轮机构最大变形分析云图

图4 齿轮机构弹性应变分析云图

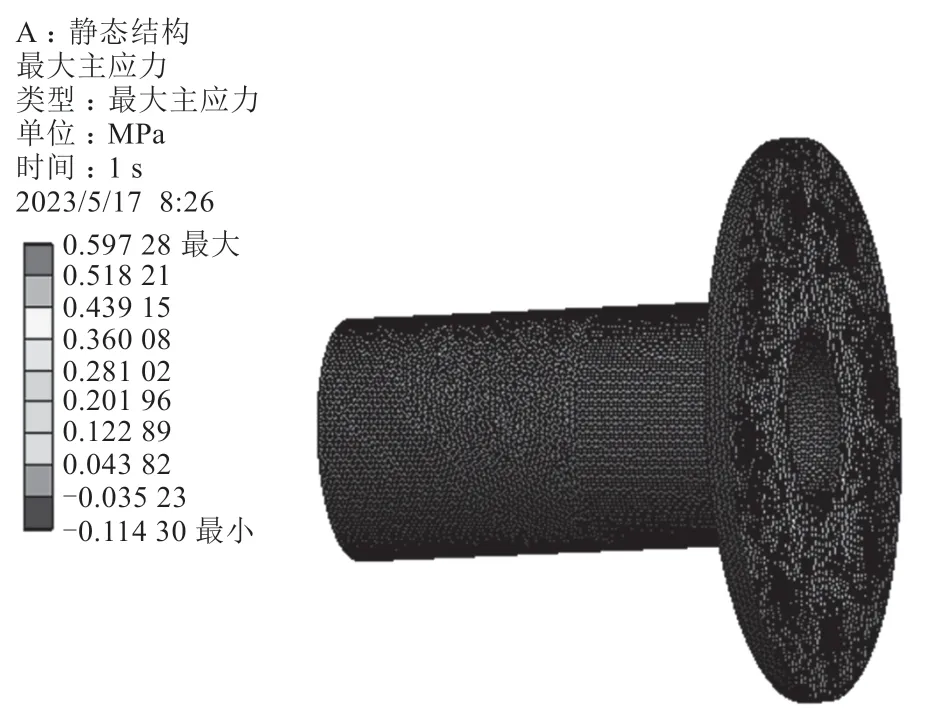

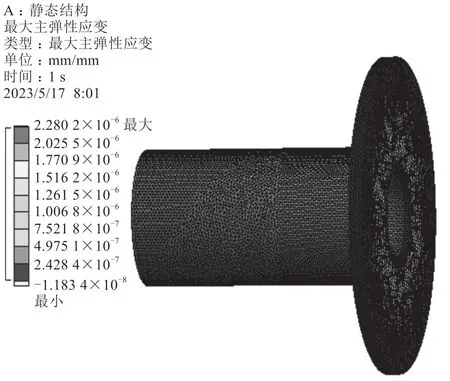

3.2 中空轴基于ANSYS Workbench分析

使用UG软件建立中空轴实体模型,并将其导入ANSYS Workbench Geometry中,对中空轴进行网格划分[15]。在中空轴与筒体连接处施加绕Z轴方向的力矩196 N,并添加相应约束。对该中空轴进行静力学分析,分析结果如下:最大等效应力为0.597 28 MPa,最大变形量为2.089 3×10-3mm,最大弹性应变为2.280 2×10-6,验证了结构的合理性。分析云图分别如图5、图6和图7所示。

图5 中空轴最大应力分析云图

图6 中空轴最大变形分析云图

图7 中空轴最大弹性应变分析云图

4 结语

综合比较分析现有的方案类型,设计了卧式边缘传动球磨机,根据需要确定总体方案和相关构件,并校核计算了传动机构。为了确保关键零部件的机械性能,基于ANSYS Workbench对其进行有限元仿真分析,结果表明结构设计合理,既提高了设计效率,又节约了制作成本。