重型数控智能直驱螺旋压力机的研究分析

尤 新

(青岛青锻锻压机械有限公司,青岛 266300)

1 螺旋压力机的分类及基本工作原理

螺旋压力机历史悠久,种类繁多。根据结构特点,分为上驱动和下驱动。根据动力特点,分为摩擦驱动、电动驱动、液压驱动和离合器驱动4大类[1]。经过长期的发展与技术沉淀,螺旋压力机的种类已基本固定,最常见的有双盘摩擦螺旋压力机、离合器螺旋压力机、电动机-皮带传动螺旋压力机、电动机-齿轮传动螺旋压力机及电机直驱式螺旋压力机。

螺旋压力机的工作机理基本可以分为两种:一种是依靠惯性能打击,结构简单;另一种是依靠离合器的驱动和惯性能打击,结构较复杂[2]。惯性能螺旋压力机螺旋副的主要机构铜螺母固定于上箱梁或锤头体内部。旋转轮体与螺杆一般通过圆柱销、花键或切向键固定为一体,并通过外力驱动旋转,以储备能量。螺杆与螺母组成螺旋副,使得运动状态由旋转运动转变为直线运动。锤头体与工件接触时受阻减速,旋转轮体的切向惯性力被螺旋副机构加大后施加于工件,多余力能则被机架吸收。旋转轮体储备能量释放后运动停止,锻击结束。惯性能螺旋压力机经一次打击后,其储能装置所储备的能量会完全释放。

离合器驱动+惯性能螺旋压力机的铜螺母只安装于锤头体内部,离合器从动轮体和螺杆通过与惯性能螺旋压力机相同的几种方式连接为一体,旋转轮体通过外力驱动一直同向旋转,只有在向下工作时离合器从动轮体才与旋转轮体结合。回程时采用气动或液压缸来提升锤头,提升锤头时螺杆带动离合器从动轮体反向空转。虽然其与惯性能螺旋压力机的结构不同,但是二者都利用了螺旋副机构的加力作用和旋转轮体的惯性作用。

2 重型数控智能直驱螺旋压力机的设计理念及性能

虽然螺旋压力机的种类较多,但其根本传力机构大多是通过二级或三级传动来实现锤头的锻击。若采用电机直接与旋转轮体连接,可减少传动过程中产生的能量损耗,大大提高设备的有效能,这种传动形式的螺旋压力机被称为直驱式螺旋压力机。由于它是电机直接驱动,基本无能量损耗,是目前模锻装备理想的发展方向之一。

本次提出的重型数控智能直驱式螺旋压力机是一种结构紧凑、无传动链、噪声低、打击速度快、有效能大、效率高、锻件精度高、性能稳定的新型智能锻造设备,其设计理念如下。

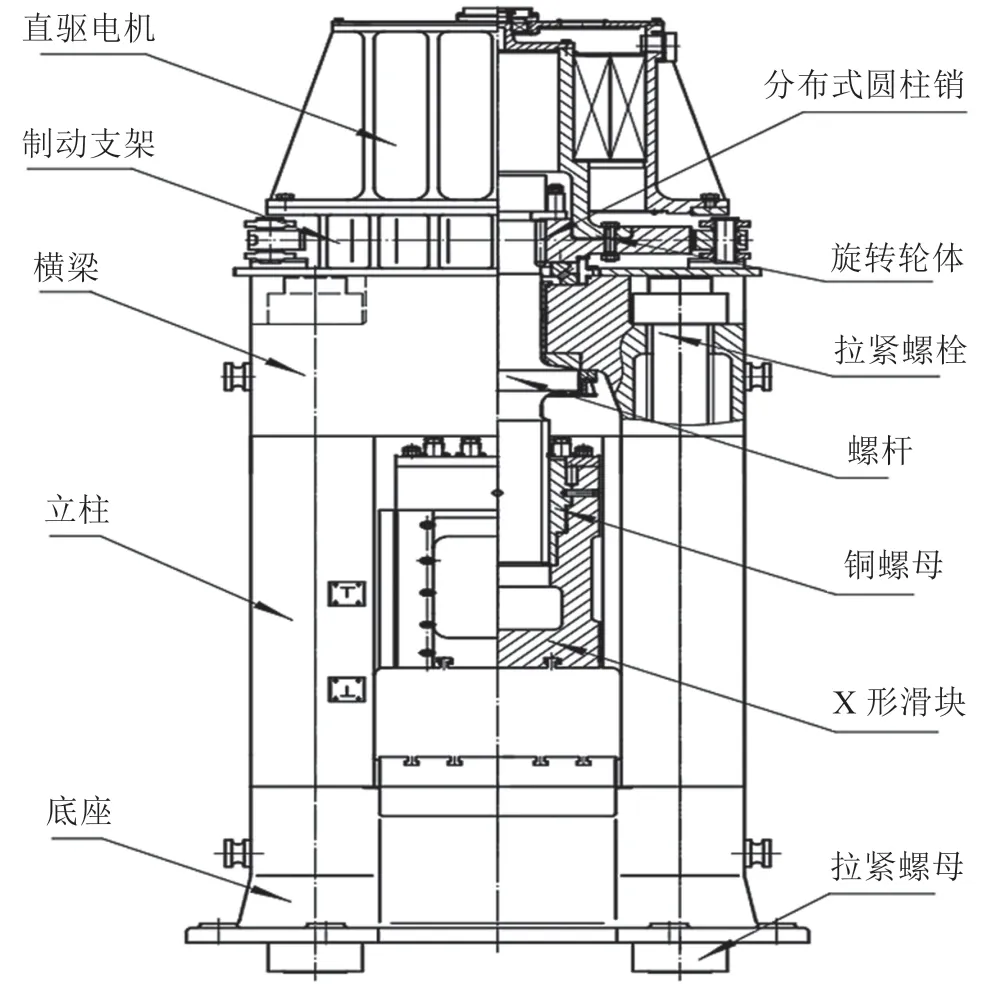

(1)重型数控智能直驱螺旋压力机的机架采用组合式预应力机身,横梁、立柱、底座通过4根拉紧螺栓预紧形成封闭式预应力框架结构[3]。组合机架的主要受力件拉紧螺栓采用优质合金钢锻件并进行热处理,从根本上避免了整体铸钢机身因铸造缺陷而潜在的机身断裂问题。

(2)运动滑块本体选用优质铸钢,其内部装有优质材料等强度设计的铜螺母,铜螺母冷装入滑块本体内部通过圆柱销与滑块本体连接为一体。滑块上的导向滑轨设计为X形或O-X形。

(3)重型数控智能直驱螺旋压力机的储能部件旋转轮体即为电机的转子,旋转轮体与螺杆通过分布式圆柱销连接固定为一体,通过电机正反转驱动旋转轮体旋转。与旋转轮体连接的螺杆通过与滑块体内的铜螺母组成的螺旋副将旋转运动转化为滑块体的上下直线运动。

(4)重型数控智能直驱螺旋压力机制动装置设计为外闸瓦式制动结构,制动支架安装在横梁上部[4]。制动时气缸活塞腔排气,在碟簧的弹力作用下通过转臂推动制动闸板,压紧飞轮外缘,通过摩擦力偶达到制动目的。

(5)直驱电机立式安装在制动支架上部,以满足正反转设计需求。

通过分析绘制出该压力机的结构设计示意图,如图1所示。

图1 结构示意图

通过结构设计分析,旋转轮体需正反旋转以实现滑块的锻击。旋转轮体通过电机驱动加速至预先设定的转速后,安装于滑块体下部的模腔对锻件毛坯锻击加压成形。此时,驱动电动机立刻反向旋转,提升滑块体回升到一定距离,驱动电机自动断电,由旋转轮体储存的力能继续带动滑块体上升。滑块体回升到预设定的位置,制动装置制动旋转轮体。从设备的工作特性可以得出,重型数控智能直驱螺旋压力机只有在锻击工件提升时电机才工作,压力机没有空转损耗。其输出的力能基本用于旋转轮体的加速和设备的摩擦损耗,因此设备的能耗极低、效率极高。另外,制动装置只有在旋转轮体即将停止旋转时才制动,制动力能较小,这样一方面减少了主机的能量损耗,另一方面大幅减小制动装置的制动力矩。

3 主要动力部件直驱电机性能比较分析

直驱电机作为重型数控智能直驱螺旋压力机的主要动力部件,其稳定可靠性决定了主机能力的大小,在直驱电机方向已陆续出现交流变频驱动、永磁伺服驱动和开关磁阻驱动等驱动技术。目前,重型数控智能直驱螺旋压力机主要从两个方面体现电机的性能:一是直驱电机在连续工作时的温升情况,二是在一个工作周期内电机转矩的特性。

(1)交流变频驱动技术方案。工作人员输入工件工艺要求所需的力能和滑块本体的运行距离,控制器便会计算变频器的相关参数,控制旋转轮体的加速及滑块本体的运行距离,完成对工件力能的施加。目前,交流变频技术仍然存在以下问题。一方面,重型数控智能直驱螺旋压力机的工作方式为间歇式,电机在频繁启动过程中需要较大的峰值扭矩,导致电机的温升过快。电机温升过快主要由损耗引起,包括电机转子的感应电流、铜铁损耗,这些损耗最终转化为电机的热能,引发电机温升,因此必须对电机增加冷却系统,但是这样会使主机结构更为复杂,外形笨重。另一方面,电机启动过程中启动电流较大,需要单独的变压器,无形中增加了主机的制造成本。

(2)永磁伺服驱动技术方案。电机的转子采用永磁体励磁,该励磁方式不需要励磁电流,不会产生励磁损耗,因此转子不会温升[5]。永磁体提供磁通,不损耗电能,效率较高。永磁体制造所需要的原材料主要是铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土永磁材料和复合永磁材料。而我国是世界上稀土储存和生产最大的国家,对于制造永磁体有着明显优势。得益于原材料的优势,目前永磁伺服驱动技术在我国已取得长足发展,但永磁体消磁问题一直制约其发展。重型数控智能直驱螺旋压力机永磁体消磁主要是因为其主机处于恶劣的工况下,如时间周期衰减、震动、环境温度高等。永磁体消磁会直接降低电机的电磁电矩,导致压力机的工作性能参数及力能表现达不到要求,从而影响设备的综合技术指标。目前,我国已有小吨位直驱螺旋压力机应用该技术,其性能还有待进一步验证。

(3)开关磁阻驱动技术方案。开关磁阻电机的转子由凸极硅钢片堆叠而成,能够承受重型数控智能直驱螺旋压力机的瞬间冲击与振动,是所有电机中结构最简单、最坚固的。转子体上既无铝制鼠笼也无绕组,不会发热,能够减轻电机的热负荷,其定子损耗产生的热量会随电机钢壳辐射散发,电机维护简单,使用寿命较长。开关磁阻电机启动时峰值转矩非常大,一般为额定转矩的2~3倍,启动电流则非常小,一般仅为额定电流的30%~50%,对电网没有冲击,非常适合频繁正反转启动,并且在改变转速上也能快速切换,可以实现程序化转速的高精度控制,控制系统自动监测修正打击速度。得益于这些特点,开关磁阻电动机很适合作为重型数控智能直驱螺旋压力机的驱动,但是由于受硅钢片母材及模型的限制,开关磁阻电机转子硅钢片的直径尺寸一直制约其发展。随着我国各项技术的不断突破与发展,国内已有厂家开始对电机转子的硅钢片连接使用硅钢片拼接等技术。

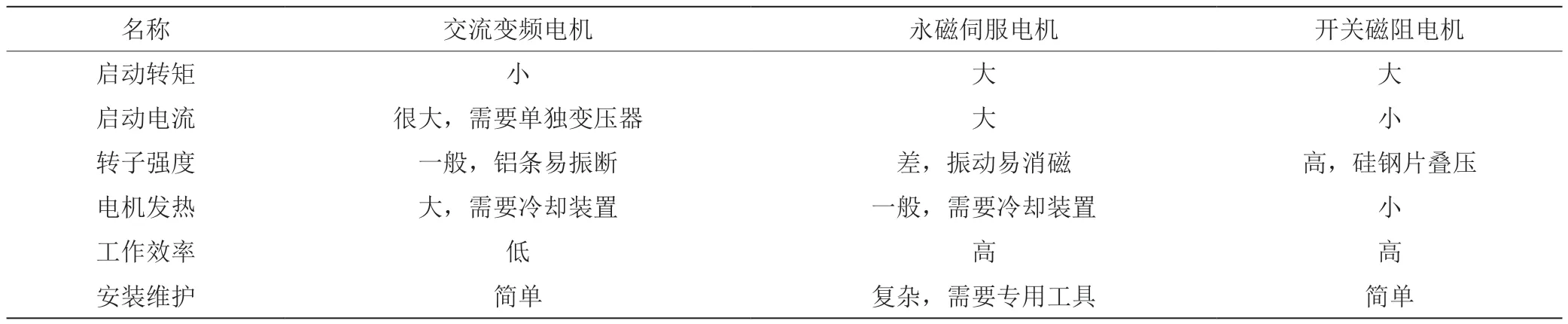

通过上述电机性能的分析与比较,绘制出直驱电机性能分析表,如表1所示。

表1 直驱电机性能分析表

从电机的启动转矩、启动电流、电机转子强度、电机发热情况、电机工作效率及安装维护方面综合分析可知,开关磁阻电机目前是重型数控智能直驱螺旋压力机理想的动力系统。随着科技的发展,很快会有更新一代的电机驱动技术替代现有技术,但重型数控智能直驱式螺旋压力机始终是模锻装备最终的发展方向之一。

4 结语

文章主要阐述了重型数控智能直驱螺旋压力机的研发设计理念及其主要动力部件直驱电机的性能比较与分析。随着工业智能化的深入,汽车、造船和航空航天工业的快速发展带动了世界锻造工业智能化的大趋势,各国纷纷加大“模锻工业母机”的投入。重型数控智能直驱螺旋压力机的研发对于提高我国锻件精度及材料生产和使用效率发挥起到重大作用,带动了经济发展,提升了我国企业的国际竞争力。