钻柄连接套的结构及加工工艺分析

李 凯 王加祥

(1.德州德隆(集团)机床有限责任公司,德州 253000;2.山东省机械设计研究院,济南 250031;3.山东省高档数控机床技术创新中心,济南 250031)

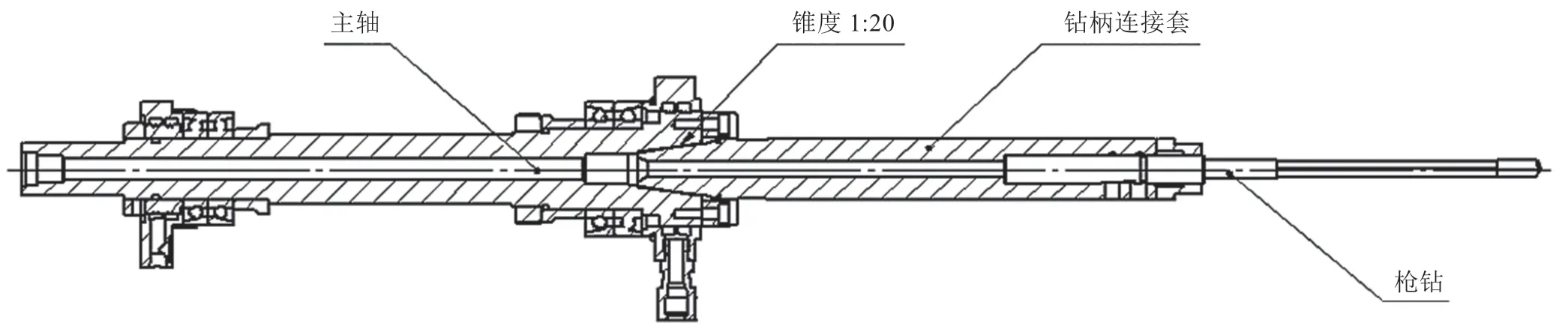

数控深孔钻床是专门用来加工零件长径比大于10∶1以上深孔的专用设备。机床的钻削加工采用枪钻完成工件深孔的钻削加工,加工精度高,钻孔长径比可达300∶1。但是,枪钻需要采用专用的钻柄与机床的主轴连接装夹。该钻柄的前段固定装夹刀具的刀柄,后端与主轴的锥孔定位连接,见图1。

图1 钻柄连接示意图

1 钻柄连接套的结构分析

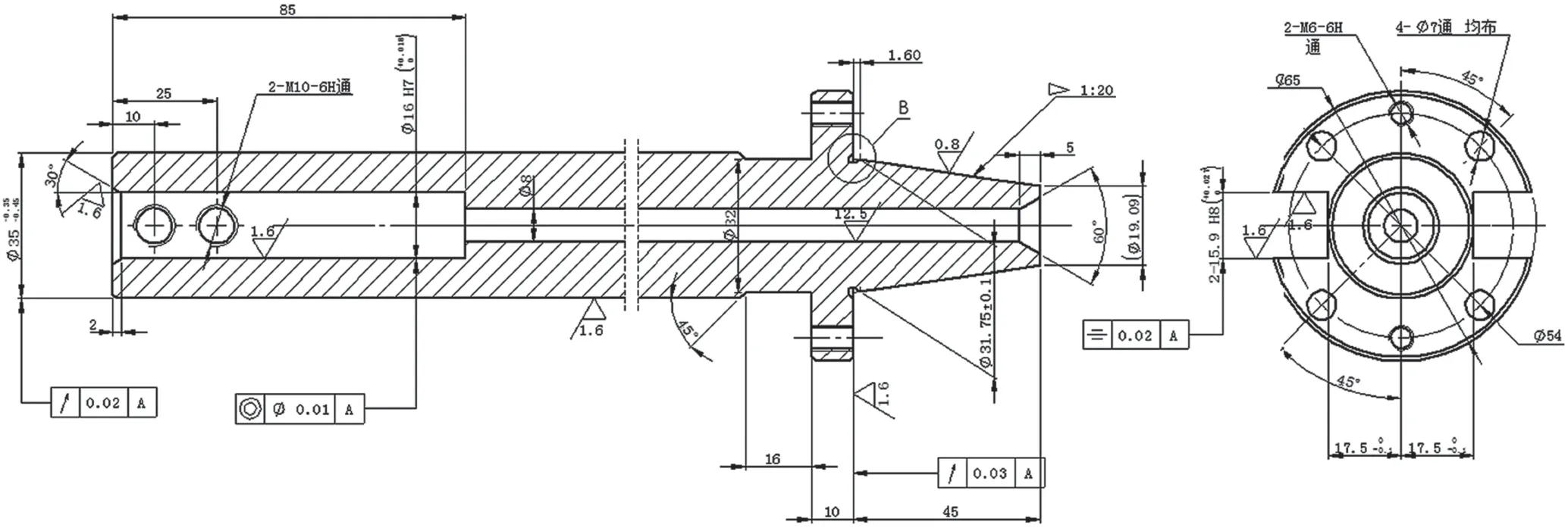

钻柄连接套的主要作用是连接主轴和枪钻刀具。既可以实现枪钻刀具的快速装夹固定和深孔加工,又可以实现深孔加工需要的高压冷却液的传输。根据深孔机床钻孔深度的要求,可以选择不同规格的钻柄。不同规格的钻柄的主要区别在于两个方面,一是长度不同,二是装夹刀柄的规格不同,其余的连接方式完全一致。下面分析一款最长规格的钻柄,结构见图2。

图2 钻柄结构(单位:mm)

钻柄连接套的后端与主轴连接的锥度采用1∶20。接触面连接紧密,定心精度高,自锁性好,适合于高速旋转,如在转速大于10 000 r·min-1的高速运转状态下稳定性非常好。钻柄与主轴的连接是通过1∶20的锥面和Φ54 mm的法兰端面双定位连接。锥面是主定位,端面是次定位,定位定心精度高。Φ54 mm的法兰端面有2个15.9 mm H8的键槽,用于连接主轴的上的传动键,径向定位[1]。钻柄中心留有通孔,与主轴和刀具的中心通孔相通,保证高压冷却切削液输送到刀具的头部。钻柄的前段留有装夹枪钻刀具的安装孔,可以快速装夹固定刀具。不同规格的刀具,刀柄安装孔直径不同。根据刀具直径大小,分为Φ16H6 mm、Φ25H6 mm、Φ32H6 mm这3种规格。

钻柄连接套是数控深孔钻床与枪钻刀具之间的重要连接体。钻柄的精度不仅影响工件的加工质量,而且影响刀具的使用寿命,是影响机床整体性能的重要因素[2]。

2 钻柄连接套的安装拆卸方法、固定刀具方法和作用

2.1 钻柄连接套的安装和拆卸方法

钻柄连接套的后端锥柄穿入主轴1∶20的锥孔内(如图1所示),先将直径Φ54 mm的法兰上2-15.9H8的键槽与主轴上的2个定位传动键互连,防止旋转时钻柄与主轴发生相对转动,然后用4-M6的内六角螺钉穿入钻柄Φ54 mm的法兰内将钻柄与主轴固定锁紧。钻柄固定锁紧的同时,需要保证钻柄连接套与主轴的同轴度精度。用内六角螺钉锁紧钻柄前,在钻柄的前段外圆头部放置一块千分表。慢慢锁紧4-M6内六角螺钉时,连续检测钻柄相对于主轴的径向跳动值。当跳动值控制在0.01 mm内后,将螺钉全部拧紧,钻柄连接套安装固定完毕。

当钻柄需要更换拆卸时,在Φ54 mm的法兰端上2-M8螺纹孔上安装M8的内六角螺钉,用外六方扳手转动内六角螺钉,螺钉轴向顶紧主轴端面,钻柄与主轴分离,拆卸简单快捷。

2.2 钻柄连接套装夹固定刀具的方法

钻柄连接套的前端加工有Φ16H6 mm深85 mm的直孔,用于装夹固定枪钻刀具的刀柄。在钻柄连接套Φ5 mm外圆的前段有2-M10的螺纹通孔,安装M10的内六角螺钉,用于侧面顶紧刀具的刀柄,防止刀柄相对钻柄发生转动。枪钻刀具固定的顺序是先用刀柄前段的调整螺母调整好刀柄的位置,再用侧顶螺钉固定顶紧刀柄,使螺母轴向锁紧[3]。

2.3 钻柄连接套的作用

该钻柄连接套是一种非常精密的加工工具,是装夹枪钻刀具的关键连接件,需要在主轴的驱动下和刀具一起高速旋转,完成深孔钻削的高精度加工。在机床整个切削过程中,钻柄连接套承担着将主轴的旋转运动传递给切削刀具的重要责任,同时承担着输送高压内冷切削液到刀具和工件的切削区。

3 钻柄连接套的加工工艺分析

因为钻柄连接套结构的特殊性和机床传递环节的高精度要求,所以对钻柄自身精度的要求极其严格,要求其制作过程必须制定完善的加工工艺。因此,结合图2详细分析钻柄连接套制作的工艺过程[4]。

工艺加工过程分析步骤如下。

工序1:毛坯下料材料45#,下料圆钢尺寸Φ60 mm,长385 mm。

工序2:毛坯正火热处理。

工序3:粗车加工,设备为普通车床CDZ6140。①车两端面,总长尺寸380 mm,两端分别打B2.5中心孔;②顶车外圆Φ35 mm,Φ54 mm外圆留量为1.5~2.0 mm,Φ54 mm外圆的端面留量为1.5 mm;③工件调头,将车锥度1∶20的外圆尺寸调至Φ32 mm,Φ54 mm外圆的端面留量为1.5 mm;

工序4:在ZK2102A数控深孔钻床上,用枪钻加工Φ8 mm的中心通孔。

工序5:半精车削加工,设备为CDZ6140普通车床。①以外圆找正,锪锥端60°倒角;②调头,以外圆找正,跳动控制在0.06 mm以内,钻床Φ16 mm H6孔,留量2 mm,锪孔端2×60°倒角;③夹锥度1∶20的外圆并找正,车Φ32 mm,Φ54 mm外圆留量0.3~0.4 mm,车Φ16 mm H6孔,留量0.7 mm,车Φ54 mm外圆的端面留量0.1 mm;④调头,以外圆找正,车1∶20锥,留量0.6~0.7 mm,车Φ54 mm外圆的端面留量0.1 mm。

工序6:在铣床X6132B上铣2~15.9 mm H8键槽尺寸至15.4 mm。

工序7:在平台上划线,划4-Φ7 mm孔和2-M8螺纹孔线。

工序8:在镗床上钻4-Φ7 mm孔,2-M8螺纹的底孔Φ6.7 mm,钻2-M8螺纹。

工序9:钳工划钻2-M10螺纹孔。

工序10:按图纸要求,零件整体淬火42 HRC。

工序11:在CDZ6140普通车床上,采用合金顶尖研磨工件两端60°倒角,粗糙度控制在Ra1.6 μm。

工序12:精加工,设备为外圆磨床M131。①以零件两端60°锥角定位,磨Φ32 mm,Φ54 mm外圆至图纸要求尺寸;磨Φ54 mm端面至图纸要求尺寸,控制端面跳动在0.01 mm内,面粗糙度控制在不高于Ra1.6 μm范围内;②调整砂轮角度,磨1∶20锥外圆至图纸要求尺寸,保证与Φ32 mm外圆的同轴度要求,精度控制在0.02 mm以内,表面粗糙度控制在不高于Ra0.8 μm范围内。

工序13:在立磨3A64上磨2~15.9 mm H8键槽至图纸要求尺寸,并保证两键槽的对称度要求,精度控制在0.02 mm以内。

工序14:在CDZ6140普通车床上,以Φ32 mm外圆找正,架车Φ16 mm H6内孔,留量为0.15~0.10 mm。

工序15:在磨床MG1432A上,以Φ32 mm外圆找正,磨16 mm H6内孔至图纸要求尺寸,并保证相对于基准A的同轴度,精度控制在0.01 mm内,表面粗糙度控制在不高于Ra1.6 μm范围内。

上述完善的工艺过程虽然复杂烦琐,但是保证了钻柄连接套的高精度制作,保证了深孔机床高精度加工和枪钻刀具的正常加工。

4 应用特点

钻柄连接套前后紧密串联深孔机床主轴和枪钻刀具,在深孔钻床上的成熟应用具有一定的特点。首先,连接精度高,自锁性好,是深孔机床非常关键的传递环节,在高速旋转状态下不会出现松动脱节现象,精度保持性高。其次,该零件整体结构简单,虽然制作工艺过程复杂,但是制作成本低。最后,该零件的安装及拆卸简单方便,刀具的装夹和拆卸简单,紧定螺钉侧顶,锁紧螺母轴向锁紧,稳定可靠,刀具伸出长短调整方便。

5 钻柄连接套的材料选择和热处理

该钻柄连接套应用于装夹固定最高转速不高于15 000 r·min-1的枪钻刀具,刀柄伸出长度不大于300 mm。它固定枪钻刀具刀柄位置的径向跳动不能大于0.03 mm,否则严重影响钻孔偏斜精度和刀具寿命。在长时间连续应用的情况下,如何保证钻柄连接套伸出最长位置的旋转跳动精度的持续稳定性,对该零件的材料选择、加工精度和其热处理工艺有极其严格的要求。

采用普通的碳钢(如45#、50#等)和低合金钢(40Cr等),通过一系列相关的热处理工艺也不能保证其精度长期稳定。不完全统计显示,它连续运转3~5个月,用上述材料制作的钻柄连接套的径向跳动精度在0.05~0.15 mm,精度变化大,不能满足正常使用。

通过长期的应用验证,42CrMo是一种性价比高的理想材料,具有极高的强度和硬度,适用于制作该零件。经过1年左右的应用验证,它的精度基本稳定不变。42CrMo经过正火处理后硬度可达到280~320 HB,淬火后硬度可达到50~55 HRC,回火后硬度可达到50 HRC。利用正火+淬火的热处理工艺[5],可提高42CrMo材料的塑性、弯曲强度、耐冲击、抗疲劳应变能力,从而改善材料的加工性能,提高其稳定性,满足深孔加工的需求。

6 结语

钻柄连接套是深孔加工机床上连接机床主轴和刀具的关键连接件。它稳定有效地传递主轴的切削信息,不但能保证深孔机床和枪钻刀具的高精度和高效率加工,还能在主轴高速旋转的状态输送高压内冷切削液,有效保证枪钻刀具使用寿命,是一种高性价比的安装工具。