提高冷轧活套运行稳定性的解决方案

胡爱国 李凤娟

(1.阳江宏旺实业有限公司,阳江 529500;2.阳江职业技术学院,阳江 529500)

冷轧活套是冷连轧生产线上的关键设备。生产线通过活套对钢带的储存和释放,与入口段的开卷机、焊机等设备一起联动,可以保证轧机连续轧制,实现不降速生产,大大提高了生产线的作业率和生产效率。同时,活套的稳定性决定了连轧产线的生产效率和稳定性。在实际生产过程中,活套会出现张力波动、递推车脱钩溜车、钢丝绳断裂等情况,进而引发一些异常情况,造成严重的生产事故。文章以某1 450 mm连轧连退机组生产线为例,针对活套的生产运行情况提出提高运行稳定性的相关解决方案。

1 活套及主要参数

1 450 mm连轧连退机组入口活套采用卧式活套,布置在入口开卷和焊机下面的混凝土结构内。入口活套设在机组入口段和轧机之间,用来存储带钢。当入口段因钢卷准备或焊接带钢而影响机组运行时,由入口活套提供带钢以确保机组连续生产。入口活套的存储量应保证足够的入口停机时间,包括减速、切头切尾、焊接和加速等。入口活套布置在一号纠偏辊的出口,作用是在机组运行过程中贮存和保持一定的活套带钢量,以保证轧机段可以连续运行。入口活套在机组正常运行时,维持足够的活套量以待入口段设备运行减速或停机时放套,保证工艺段运行速度正常恒定[1]。

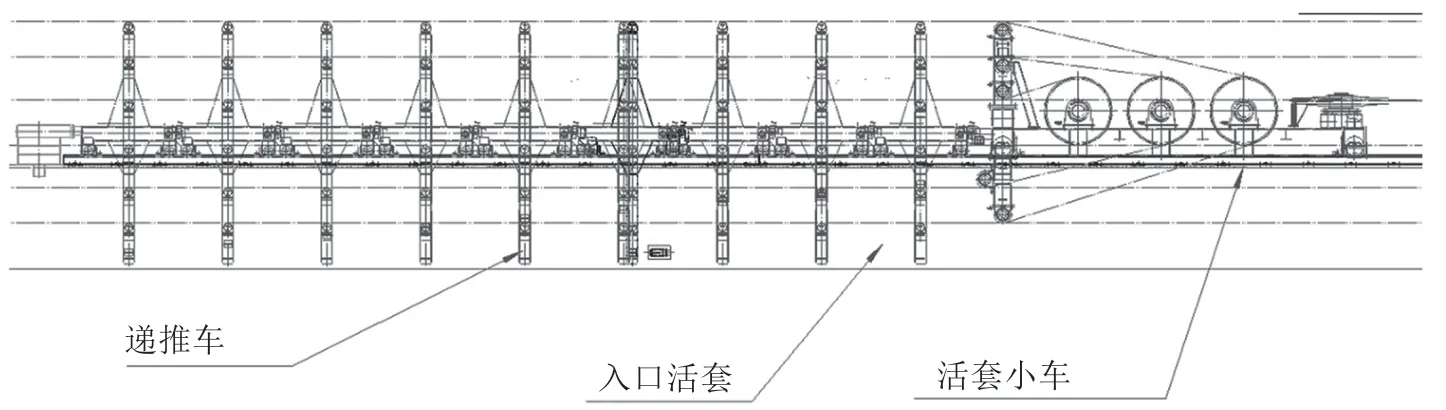

入口活套示意图,如图1所示。入口活套由卷扬机、活套递推车、带钢支撑装置、限位支架、导轨和轨道底部托辊等组成。电机通过齿轮减速机驱动钢绳卷扬系统带动活套小车,使其在轨道上水平移动,完成带钢的充套和放套。活套小车由钢结构支架、滚轮和转向辊等机构组成,每个活套小车侧面均装有4个导轮,保证其在轨道上平稳运行。活套小车转向辊表面衬有聚氨酯。入口活套行程有效总长为140 m,活套设计6层钢带,有效套量可达840 m,可以在入口换卷、焊接和质量检查时提供4 min以上的缓冲时间。

图1 入口活套示意图

入口活套设计参数及性能如下:活套入口最大速度240 m·min-1;钢带厚度1.15~5.00 mm;活套小车最大速度75 m·min-1;递推车间距15 m。

2 活套常见故障

2.1 递推车溜车和张力波动

在实际运行过程中,冷连轧入口活套来料厚度大、自重大,卷扬机需要张力也大,入口活套一直处于高速的充套和放套过程中。通常情况下,根据现场的实际情况和工艺需求,入口活套的3号、4号和5号递推车的使用频率和充放套频率最高。尤其是在做3.0 mm以上厚度的钢带时,容易出现4号和5号递推车的卡轮脱离脱钩装置和挂不上钩的情况,从而导致两个递推车在高速运行的过程中溜车,致使两车之间的间距远远大于15 m。加上活套的高速运行,递推车之间的最大间距有时可达到30 m。此时,钢带由于自重大而悬垂,活套张力波动,造成活套各层钢带发生堆叠和摩擦,致使钢带挫伤,严重影响后续的产品质量[2]。同时,递推车溜车使得入口活套张力波动,触发产线连锁条件,导致整个连轧产线机组跳停,从而造成严重的生产事故。

2.2 钢丝绳断裂

卷扬机电机通过减速机带动钢丝绳滚筒,钢丝绳一端固定在卷扬机的滚筒端,另一端先经过地面的固定转向轮,再通过活套小车的转向轮,经180°转向后,固定在活套端部的钢丝绳固定装置上[3]。在实际运行过程中,活套钢丝绳在经过转向轮时,经常会出现钢丝绳断股、断裂等情况,严重影响活套运行的稳定性。

3 故障分析与改进

3.1 递推车脱钩的改进方案

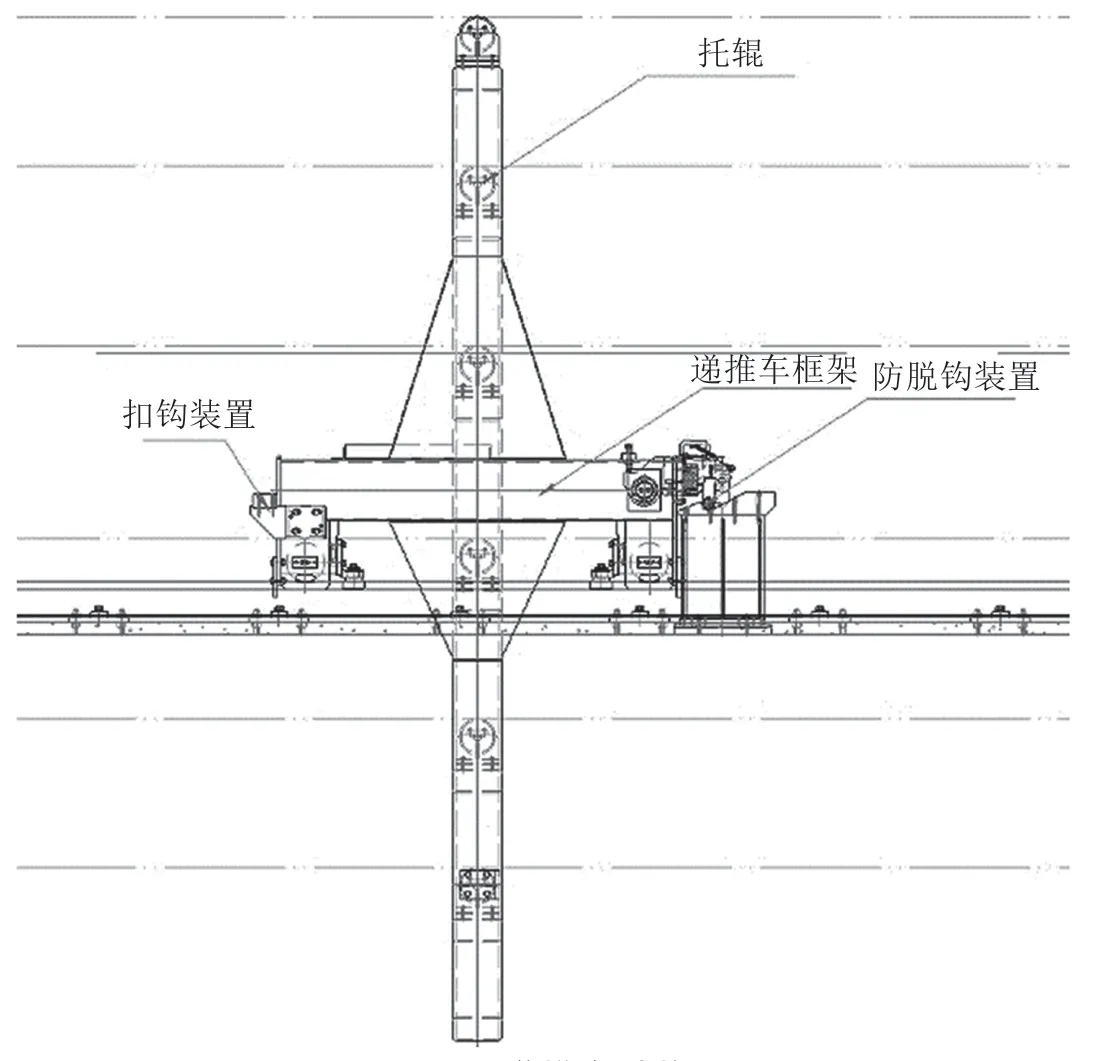

入口递推车结构由递推车框架、托辊、防脱钩装置和扣钩装置等构成,如图2所示。递推车框架上下共铺设6层托辊,托辊用于托起运行中的钢带,起到隔离分层的作用。递推车在活套轨道上运行,递推车框架的前端和后端分别设置扣钩装置和防脱钩装置。

图2 递推车结构

防脱钩装置主要由卡钩、压块弹簧和卡轮组成。递推车在充套时,先运行到卡钩位置。卡轮进入卡钩后,卡钩上的三角斜坡迫使卡轮带动卡轮横梁抬高。卡轮横梁通过铜套进行旋转,使得递推车与活套小车脱离,不再随其前进。当递推车和活套小车脱离后,压块和弹簧同时通过压块重力和弹簧回拉弹力将卡轮恢复至卡钩的最底部。如果卡轮没有落入卡钩,递推车就无法固定。钢带在运行过程中的张力波动以及钢带与托辊之间的摩擦力,很容易造成递推车溜车,导致递推车之间距离不固定[4]。

针对递推车的脱钩事故,通过仔细调查和分析现场得到以下主要原因。

第一,运行3.0 mm以上的厚料时,入口活套张力大,3~5号活套车位于活套中部,充套和放套的频率最高。同时,活套递推车装置的铜套容易磨损,磨损后的铜套运动不够灵活,导致卡轮无法落入卡钩。

第二,卡轮横梁的平衡压块重量较轻,不能通过压块及时将卡轮横梁装置压入卡钩。

第三,卡轮横梁装置的弹簧偏小,力度不足以将卡轮装置拉回到卡钩。

第四,活套递推车脱钩后,没有强制的保险措施,使得活套递推车间距增大,进而导致钢带层堆,造成生产事故。

结合生产的实际情况,对活套递推车的卡轮横梁装置进行以下改造。

第一,加大平衡压块的重量,通过压块的自重使卡轮横梁落入卡钩。

第二,在小车和挂钩横梁之间增加拉力弹簧,加大弹簧的回拉力,强行将卡轮横梁拉进卡钩。

第三,加强铜套的点检和润滑保养,定期更换3~5号活套递推车的铜套,减少因铜套卡阻导致卡轮横梁不归位的现象。

第四,两个递推车之间增加链条轨道,链条保证两个小车的最大间距不超过15 m,从而确保活套递推车不会溜车。

第五,卡钩装置由单钩装置改为双钩装置,保证卡轮落入槽中。

第六,生产3.0 mm以上的厚料时,加强入口活套的巡检与检查,若发现递推车的脱钩情况,及时予以应急处理。

3.2 钢丝绳断裂的解决方案

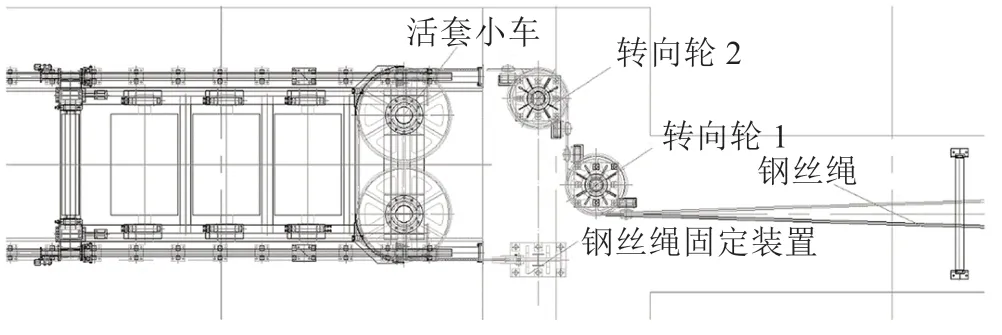

结合活套钢丝绳断裂的实际调查和分析,对钢丝绳的断裂位置进行跟踪总结,分析钢丝绳断裂的主要原因是其在转向轮位置造成了磨损。钢丝绳和活套小车如图3所示。钢丝绳经常在转向轮1和转向轮2之间断裂。通过分析可知,活套由卷扬机通过减速机拉动钢丝绳产生张力,钢丝绳的拉力最终传导至钢丝绳固定装置。在传导过程中,通过结合现场实际工况,发现转向轮1和转向轮2的轴承非常容易卡死,受力较大,且此处钢丝绳需要90°的转向。钢丝绳在高速来回充套和放套的过程中,特别是在充放套转换时,其在转向轮位置会被反复摩擦,最终导致断裂[5]。

图3 钢丝绳和活套小车示意图

通过现场的跟踪和反馈,结合实际情况做了以下改进。

首先,通过调整转向轮1和转向轮2的包角,将转向轮1向后端卷扬机侧平移1 500 mm,使转向轮1和转向轮2之间的转角变为135°,从而有效减小了钢丝绳在转角处的受力,延长了钢丝绳的寿命。

其次,加强转向轮处的点检和巡检,定期给转向轮的轴承加注润滑脂,防止轴承卡死,造成转向轮和钢丝绳的摩擦断股。

最后,每6个月定期更换钢丝绳,提高活套钢丝绳的运行稳定性。

4 结语

通过上述改进措施,目前活套运行平稳,活套递推车的脱钩溜车、钢丝绳断裂情况得到有效解决。文章从生产实际应用的角度出发,通过技术改造对活套运行故障提出了多种解决方案,有效降低了活套运行不稳定造成的生产事故和质量事故,为其他连续冷轧生产线活套的设计和生产提供了经验。