旋转座多轴加工工艺设计及仿真研究

叶玉全 陈 波 曾梦杰 张 鑫 王志标

(1.湖南工业职业技术学院 机械工程学院,长沙 410208;2.复杂薄壁精密零件智能柔性加工技术湖南省工程研究中心,长沙 410208;3.中航飞机起落架有限责任公司,长沙 410200)

随着我国现代制造水平的不断提升,很多企业已经不仅追求优良的产品质量和高效的加工效率,而且把更多的精力投入数控多轴加工工艺的优化[1]。多轴加工适用于曲面复杂、加工精度要求高、工序复杂、需多次装夹和基准转换才能完成加工的零件[2-4]。很多学者对多轴零件加工、工艺优化及仿真方面进行了一系列研究。李小明介绍了NX和VERICUT软件的功能特点,使用其进行数控加工仿真,通过多轴机床完成零件的加工,验证了程序和刀具、夹具的正确性,为数控零件的多轴加工降低出错率、提高效率提供了思路和方法[5]。姜强以叶轮加工为例,分析UG软件在数控多轴加工中的应用,并以此为研究基础,结合数控多轴加工工艺的原理与特性,提出工艺优化措施[6]。秦秋香深层次研究了数控多轴加工工艺优化设计方法,并从可靠性设计入手,探究数控机床的精度后置处理程序,以提升数控多轴加工效率[7]。

1 加工工艺设计

1.1 结构及加工精度分析

旋转座是机械产品中的常用零件,外形结构较为复杂。零件主要包括凸台、圆台、凹槽、铣扁、孔、倒角及圆槽等。它的三维模型如图1所示。

图1 旋转座三维模型

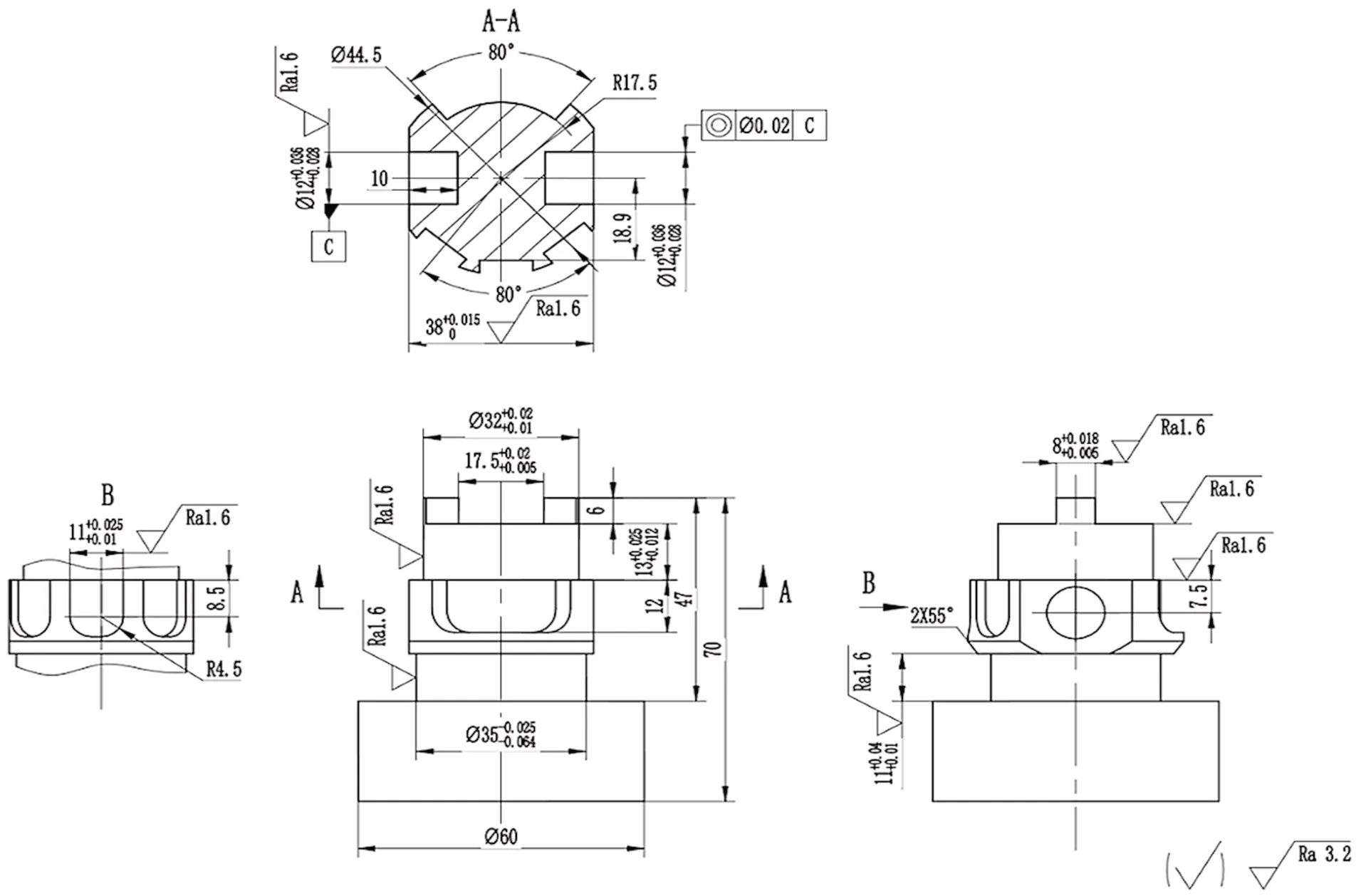

旋转座的工程图如图2所示,尺寸精度要求较高,凸台宽度尺寸为圆台直径尺寸为圆台高度尺寸为凹槽2宽度尺寸为孔径尺寸为铣扁尺寸为圆槽直径尺寸为圆槽宽度尺寸为零件的其他尺寸按一般公差加工,公差等级为IT10。

图2 旋转座工程图(单位:mm)

1.2 加工工艺设计

根据旋转座结构尺寸要求,选用毛坯为Φ60 mm×75 mm的棒料,材料为2A12铝合金。零件主要沿周向分布,尺寸精度要求较高,采用三轴机床加工装夹麻烦且难以保证精度,因此选用五轴立式加工中心加工,加工效率高,一次装夹即可加工完成。

根据分析,选择合适的加工刀具,制定旋转座的加工步骤如下:

(1)四爪卡盘加紧毛坯外圆,用Φ14 mm立铣刀粗精加工旋转座轮廓,保证凸台宽度尺寸为圆台直径尺寸为圆台高度尺寸为铣扁尺寸为

(2)用Φ10 mm立铣刀粗加工侧面轮廓,精加工凹槽1侧面轮廓至尺寸,精加工侧面凹槽2轮廓保证宽度尺寸为

(3)用Φ6 mm球头铣刀精加工凹槽1底面轮廓至尺寸要求;

(5)用Φ10 mm立铣刀粗加工圆槽轮廓,精加工保证圆槽直径尺寸为圆槽宽度尺寸为

(6)用Φ10 mm立铣刀加工倒角轮廓至尺寸要求。

2 数控程序编程

根据图纸使用UG NX建立旋转座的三维模型,进入NX加工模块。加工原点设置为圆柱毛坯上表面圆心,依次创建各特征加工方法,即“粗精铣上下轮廓→粗精铣侧面轮廓→精铣凹槽1底面轮廓→精镗侧面孔→圆槽轮廓粗精加工编程→铣倒角”。加工方式有3轴、3+2定轴和5轴联动加工。

2.1 上下轮廓粗精加工编程

选用Φ14 mm立铣刀,粗加工采用自适应铣削加工方法,精加工采用面铣及平面铣加工方法,创建加工刀轨如图3所示。

图3 上下轮廓加工刀轨

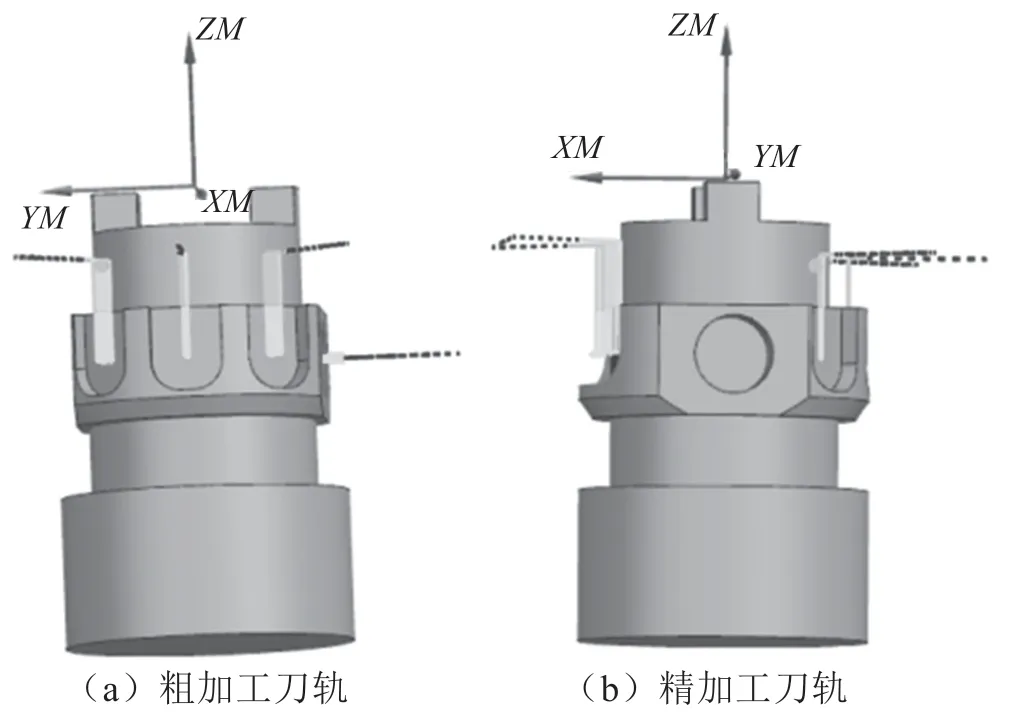

2.2 侧面轮廓粗精加工编程

选用Φ10 mm立铣刀,侧面轮廓粗加工采用平面铣、螺旋铣和可变轮廓铣加工方法,精加工凹槽1侧面轮廓采用外形轮廓铣加工方法,精加工凹槽2轮廓采用平面铣加工方法,创建加工刀轨如图4所示。

图4 侧面轮廓加工刀轨

2.3 凹槽1底面轮廓精加工

选用Φ6 mm球刀加工,采用可变轮廓铣创建旋转座凹槽轮廓精加工,驱动方法为将圆槽底面曲面、投影矢量设置为刀轴,将刀轴设置为垂直于驱动体,创建加工刀轨如图5所示。

图5 凹槽1底面精加工刀轨

2.4 侧面孔精加工编程

选用内孔镗刀,采用镗孔加工方法,创建侧面两孔精加工刀轨,如图6所示。

图6 侧面孔加工刀轨

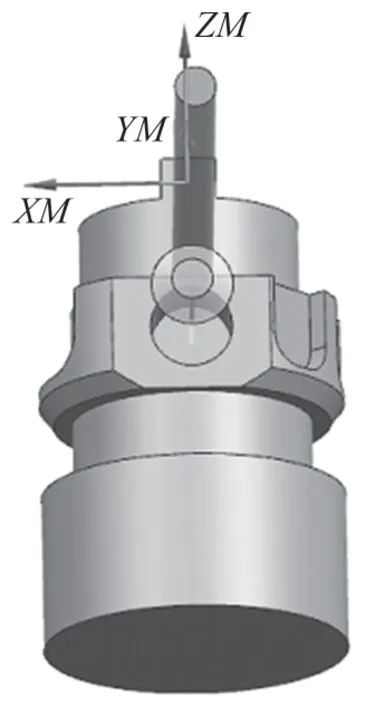

2.5 圆槽轮廓粗精加工编程

选用Φ10 mm立铣刀,采用可变轮廓铣创建旋转座圆槽轮廓粗加工,驱动方法为将圆槽底面曲面、刀轴设置为远离旋转座轴线。采用外形轮廓铣创建圆槽轮廓精加工,指定壁为圆槽底面、底面为圆槽侧面,驱动方法设置为外形轮廓铣,创建加工刀轨如图7所示。

图7 圆槽轮廓加工刀轨

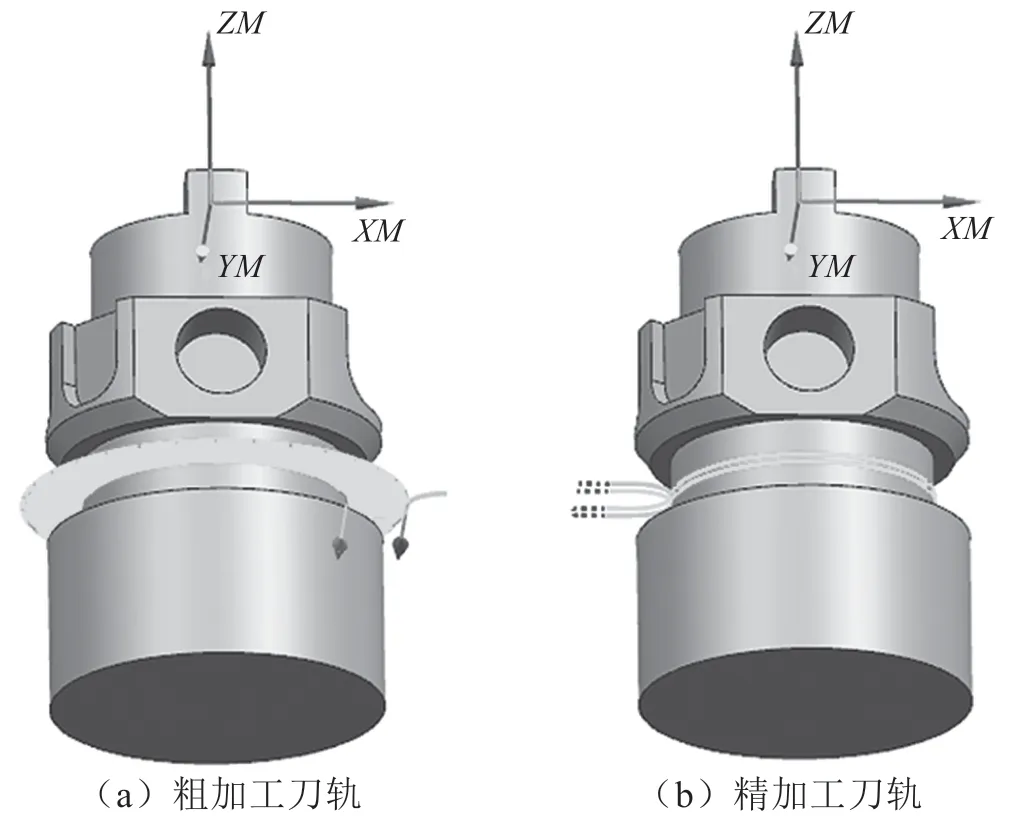

2.6 倒角加工编程

选用Φ10 mm立铣刀,采用外形轮廓铣加工方法,指定壁为倒角面,底面为圆槽上端面,驱动方法设置为外形轮廓铣,创建旋转座倒角轮廓加工,加工刀轨如图8所示。

图8 倒角加工刀轨

3 仿真与加工

3.1 VERICUT仿真

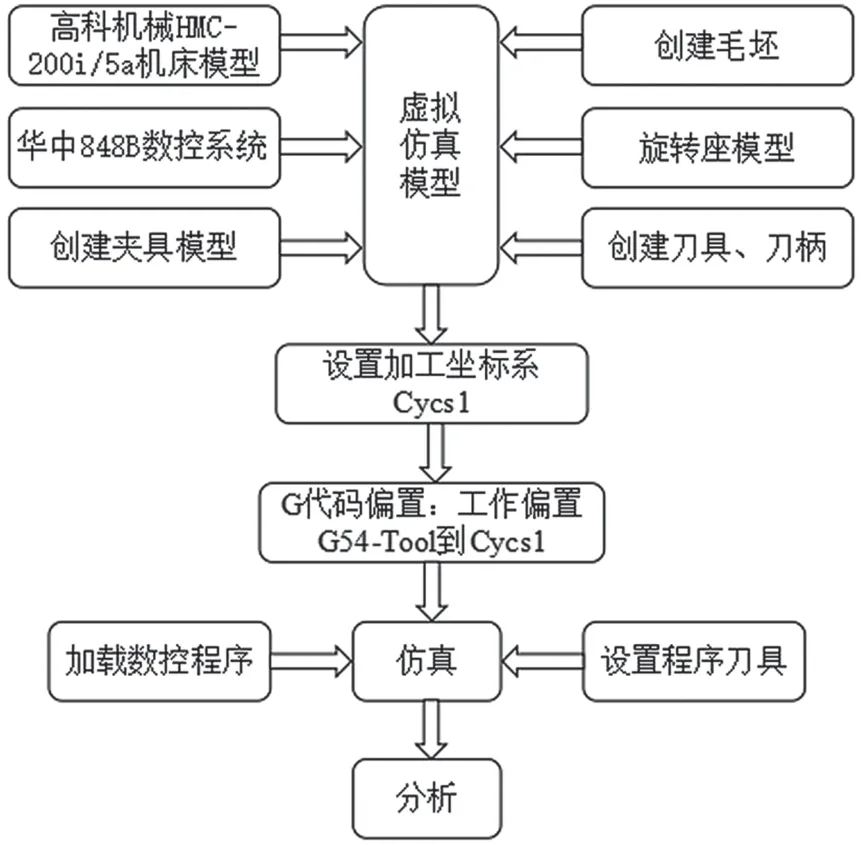

在多轴加工中,为了保证加工过程刀具、刀柄等不会与夹具和零件发生碰撞,零件加工不会残留过多余量和出现过切现象,要对加工过程进行虚拟仿真。通过使用VERICUT 9.1.1对旋转座进行加工过程虚拟仿真,仿真流程如图9所示。

图9 VERICUT仿真流程图

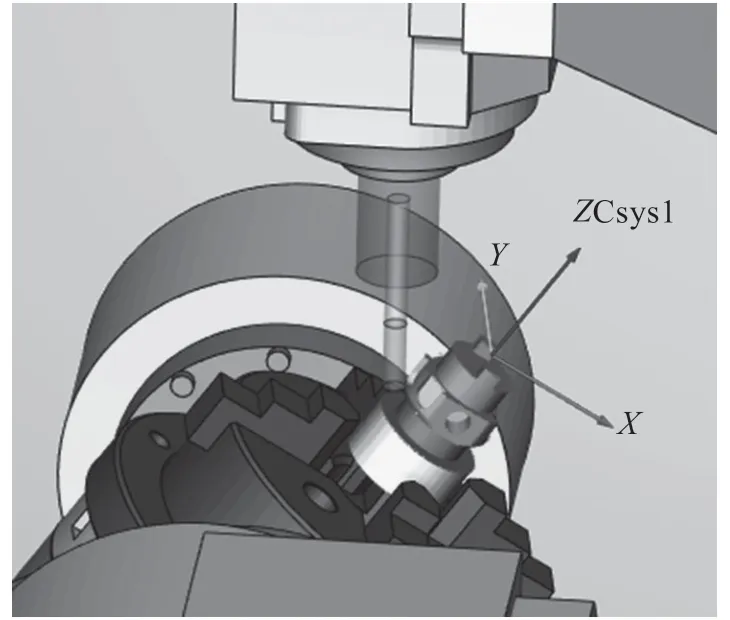

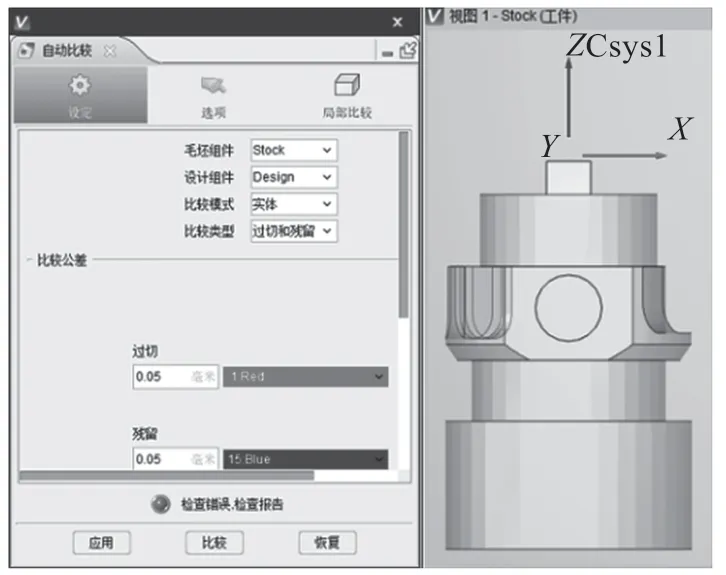

按照图9流程设置VERICUT相关仿真参数,VERICUT仿真过程如图10所示,可见VERICUT仿真过程中无碰撞现象。仿真结束后对仿真加工得到的模型与建模模型进行对比分析,得到零件在0.05 mm误差范围内无过切和残留,如图11所示。

图10 VERICUT仿真过程图

图11 零件过切与残留分析

3.2 零件实验加工

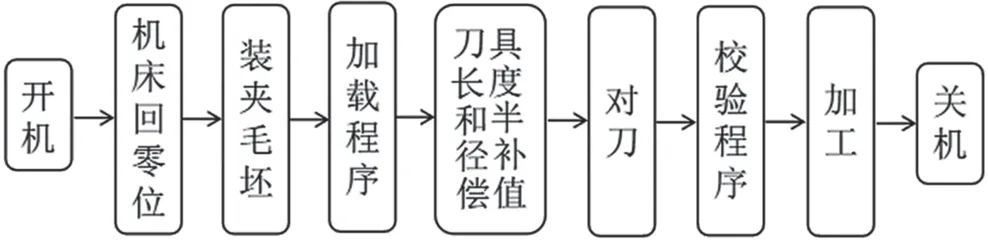

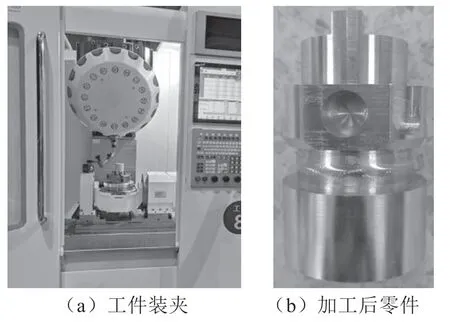

将编制的数控程序后处理生成NC代码拷贝至数控机床,按照图12的加工流程进行实验加工。机床选用高科机械的HMC-200i/5a立式五轴加工中心,它是一种中小规格、高效的数控机床。该机床占地面积小、刚性强、结构对称、动态响应速度快、稳定性好,主轴转速最高为20 000 r·min-1,快移动速度为48 m·min-1,零件一次装夹可自动、高效地连续完成多个面的多种工序加工,包括斜面、曲面等复杂工序的加工。旋转座零件的实验加工过程,如图13所示。

图12 旋转座五轴加工流程图

图13 零件实验加工

对加工完成零件进行检测,检测结果均符合图纸要求,加工用时30 min,加工效率较高,验证了旋转座加工工艺和数控程序的合理性。

4 结论

以旋转座为研究对象,分析其结构特征和尺寸精度,制定了合理的加工工艺。运用UG NX进行数控编程,利用VERICUT对其进行仿真加工,采用五轴立式加工中心进行加工,并对加工零件进行检验,得到如下结论:

(1)在VERICUT仿真过程中无碰撞现象,零件在0.05 mm误差范围内无过切和残留现象,验证了旋转座加工数控程序的可行性和安全性;

(2)检测加工完成后的零件尺寸均合格,加工用时30 min,加工效率较高,验证了旋转座多轴加工工艺和程序参数的合理性,对旋转座类型零件的多轴加工具有参考意义。