工业机器人去毛刺工作站数字孪生系统设计与优化

姚德国 王胜军 杜贤震 李玉胜 李家鹏

(1.山东北方滨海机器有限公司,淄博 255201;2.山东理工大学 机械工程学院,淄博 255049)

随着工业机器人的广泛应用,越来越多的工业机器人应用到自动化生产中[1-2],为企业带来了明显的经济效益。零件在加工过程中会产生大量毛刺,影响后续精加工或装配工序,因此有必要增加去毛刺工序。目前,这道工序一般由人工完成[3]。工业机器人去毛刺工作站有效解决了人工去毛刺的工作量大、占用劳动力多、效率较低以及质量不够理想等问题[4-6]。但是,如何提高工业机器人去毛刺工作站的作业效率和质量,是大多数企业迫切需要解决的问题。

文章以提高工业机器人去毛刺工作站的作业效率和质量为研究目标,通过分析其去毛刺工艺要求,设计了一种由1台机器人和2台变位机组成的工业机器人去毛刺工作站,实现了工业机器人、变位机和去毛刺专用工装组件的物体实体与数字模型之间的同步映射[7-8],采用遗传算法得到最优去毛刺路径,利用去毛刺自动跟踪系统实现了去毛刺过程的实时反馈[9],提升了去毛刺质量。此外,通过搭建的数字孪生环境对工业机器人的工具中心点(Tool Center Point,TCP)速度轨迹曲线和作业能耗进行了优化设计,提高了去毛刺工作站的作业效率。

1 机器人去毛刺工作站数字孪生建模

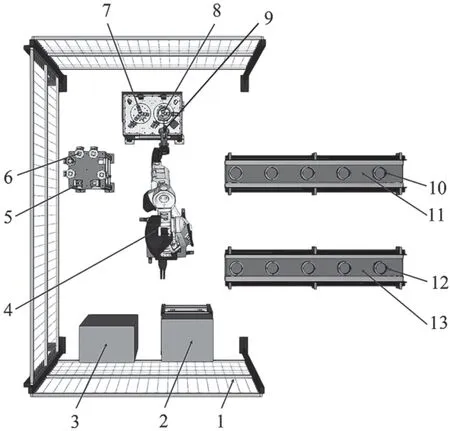

工业机器人去毛刺工作站由机器人、变位机、专用工装夹具、自动跟踪系统、动力输送装置、控制系统和其他外围设备组成。控制系统实现了工作站各设备之间的协同工作。自动跟踪系统实现了去毛刺过程的实时反馈,提高了去毛刺的质量。此外,采用PROFINET通信接口实现了工业机器与变位机之间的数据通信,以高效完成去毛刺作业。文章选用Visual Components进行工业机器人去毛刺工作站数字孪生建模。Visual Components兼容SolidWorks等三维模型文件,能够建立机器人和可编程逻辑控制器(Programmable Logic Controller,PLC)等控制系统之间的无缝衔接。通过SolidWorks对变位机、专用工装夹具、自动跟踪系统以及动力输送装置等进行建模并导入Visual Components,在Visual Components中选择相同型号的机器人和相应的控制组件完成工业机器人去毛刺工作站数字孪生模型的布局,如图1所示。

图1 机器人去毛刺工作站布局图

当动力输送装置Ⅰ开始输送去毛刺前零件时,机器人和末端装置调整至拾取姿态。机器人从动力输送装置Ⅰ上抓取零件移动至变位机Ⅰ的上方,吹落定位元件上的切屑等杂物后完成准确定位、夹紧。机器人更换去毛刺专用装置并去除零件一端各棱线上的毛刺后更换零件专用夹具,从变位机Ⅰ上抓取已去除一端毛刺后的零件转移至变位机Ⅱ上方,依次完成调头、吹屑和定位夹紧。机器人更换去毛刺专用装置并完成另一端各棱线上的毛刺后更换专用夹具,从变位机Ⅱ上抓取去毛刺后的零件并放置在动力输送装置Ⅱ上,进行下一轮去毛刺循环。在去毛刺过程中,为保证去毛刺的质量,采用去毛刺追踪系统实时获取去毛刺信息,从而保证去毛刺的质量。

2 机器人去毛刺工作站数字孪生数据通信

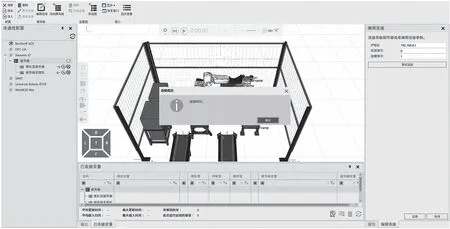

机器人去毛刺工作站的变位机、去毛刺跟踪系统、动力辊道线和机器人末端夹具等设备均由SIEMENS S7-1200 PLC进行控制,通过输入/输出(Input/Output,I/O)接口与机器人连接。变位机、去毛刺跟踪系统、动力管道线和机器人末端装置等设备的数字孪生模型和物理模型之间通过Siemens S7协议实现同步运行。在Siemens TIA portal平台上编译工作站运行的程序,通过在Visual Components中添加Siemens S7服务器实现PLC与Visual Components虚拟环境的实时连接,如图2所示。

图2 Visual Components与PLC实时连接

PLC中的梯形图程序指令与数字孪生体模型的动作信号通过Siemens S7服务器配对后,实现物理模型与孪生模型之间的相互映射[10]。通过Siemens TIA portal平台可在线实时监控物理模型与孪生模型的运行状态,如图3所示。

图3 Visual Components与PLC实时通信交互

3 机器人去毛刺工作站数字孪生编程与验证

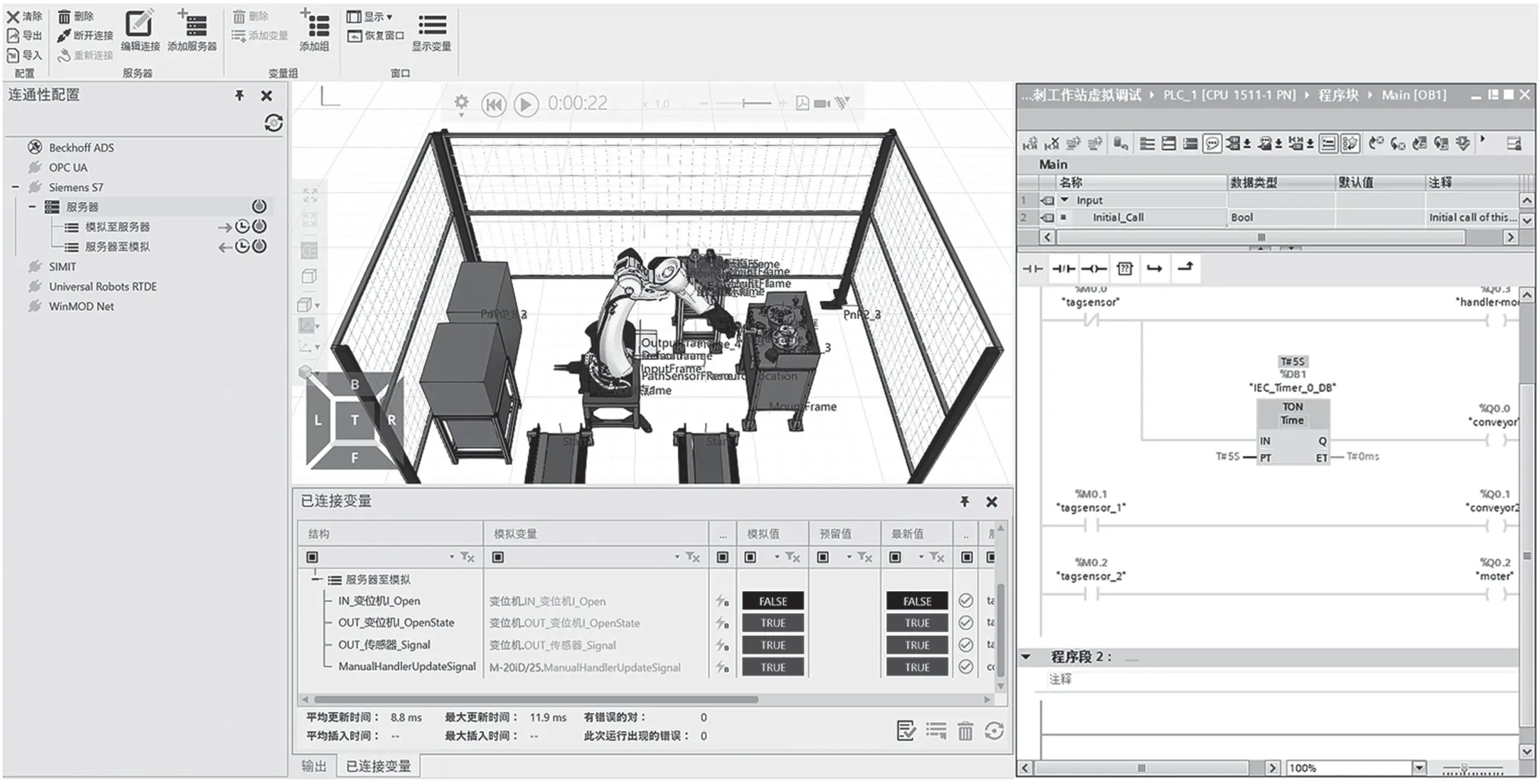

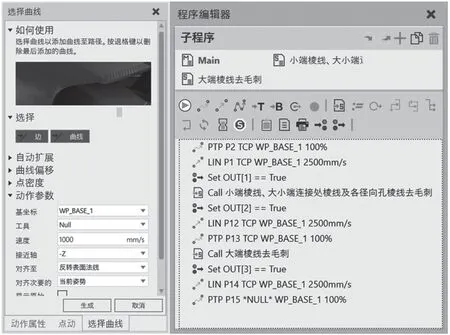

3.1 机器人去毛刺路径编程与优化

Visual Components软件自带机器人离线编程功能,可以利用仿真环境中的机器人模型进行编程验证,缩短现场调试时间,提高生产效率[11-12]。使用程序编辑器中的“路径动作”指令可以快速拾取需要去除毛刺的各棱线,并将去毛刺的棱线自动化分为若干点,提高编程效率。以去毛刺总时间最短为优化目标,采用遗传算法优化机器人的去毛刺运动轨迹。利用Visual Components编译好的机器人去毛刺程序,如图4所示。利用Visual Components自带的后处理功能编译成机器人可识别的程序代码,如图5所示。

图4 去毛刺编程

图5 去毛刺后处理程序

3.2 碰撞检测

程序编译好后需要检测机器人工作范围,检查是否有碰撞干涉。碰撞干涉通常发生在去毛刺工具和工件之间,利用Visual Components的碰撞检测功能找出干涉点并记录下来,如图6所示。在程序编辑器中通过添加过渡点等方式逐步优化、改善机器人工作路径,避免实际生产中机器人碰撞造成的损失,缩短调试周期。

图6 碰撞检测

3.3 数字孪生同步验证

将工业机器人去毛刺工作站的物理模型与孪生体模型连接,机器人严格按照孪生体去毛刺路径运行,且机器人工作时路径与现场设备无碰撞,Visual Components虚拟空间中的数字孪生体根据现场PLC反馈的信号同步运行,两者相互映射,如图7所示。

图7 去毛刺工作站工作现场

4 机器人去毛刺工作站数字孪生数据分析

利用去毛刺工作站的数字孪生体模型可以实时采集生产现场数据[13],通过分析机器人TCP速度、机器人能耗等孪生数据进一步优化生产工艺,提高工作站的生产效率[14]。

4.1 TCP速度曲线分析

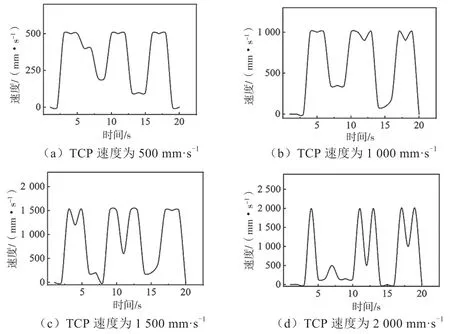

机器人的TCP速度决定了去毛刺工作站的工作效率[15]。虽然加快机器人TCP速度可以提高效率,但是速度过快会影响工件去毛刺的质量。文章设置了500 mm·s-1、1 000 mm·s-1、1 500 mm·s-1和2 000 mm·s-1共4组不同的TCP速度,利用Visual Components的TCP位置记录功能,分析不同TCP速度下的机器人速度曲线,找出最适合去毛刺工作站的速度区间。选取相同时间区间内的机器人速度特性点,得到如图8所示的速度曲线图。

图8 机器人TCP速度曲线

由4组曲线可知,机器人TCP速度越低,速度曲线就越平滑。随着TCP速度的增加,速度曲线出现急剧变化点,曲线也愈发平直。因此,提高机器人TCP速度可以提高去毛刺效率,但速度过快会出现急停现象,导致机器人关节处产生冲击、振动,缩短机器人使用寿命。因此,在设置参数时要合理分析,选取最优速度。综合分析生产效率、加工质量和机器人寿命等因素,选定机器人TCP最优速度为1 000 mm·s-1左右。

4.2 机器人能耗分析

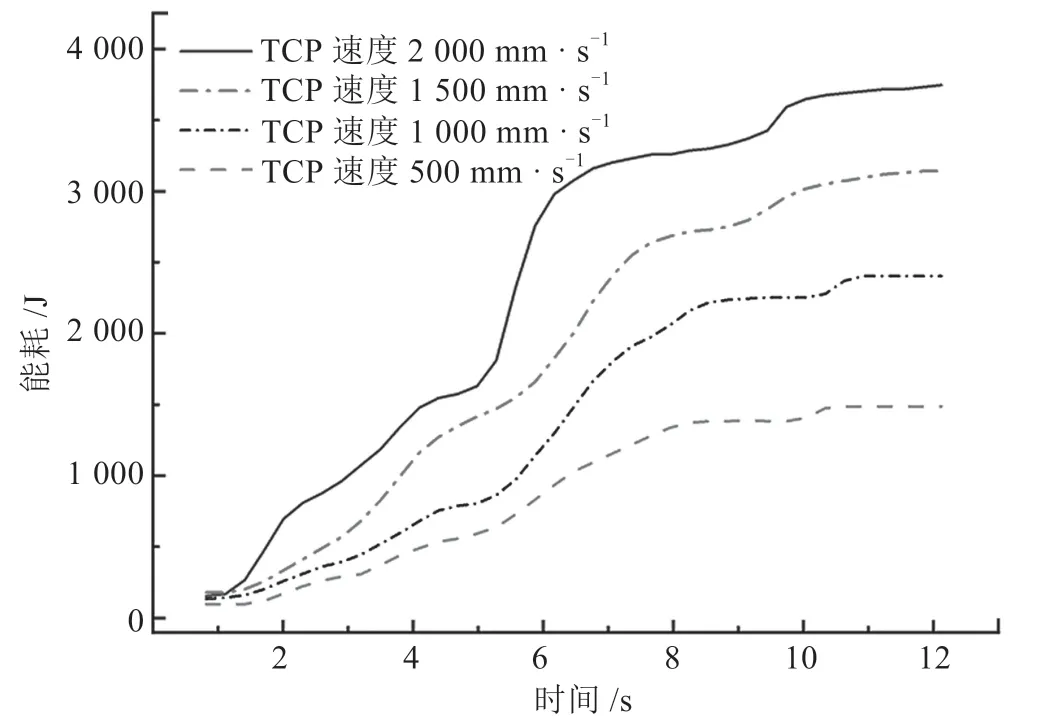

机器人的能耗也间接影响企业的生产效益和设备使用寿命。提高能耗利用率,可有效节约资源[16]。因此,设定了500 mm·s-1、1 000 mm·s-1、1 500 mm·s-1和2 000 mm·s-1共4组不同的TCP速度,通过分析不同速度下的机器人能耗曲线,找出最优TCP速度。在限制机器人加速度的条件下,选取相同时间段内的能耗曲线,如图9所示。

图9 机器人能耗曲线

通过机器人能耗曲线可以发现,机器人的TCP速度越高,能耗曲线变化越剧烈,机器人的工作稳定性越差,去毛刺的质量越差。因此,在不影响生产效率的前提下,适当降低机器人的TCP速度,减少机器人作业能耗,有利于提升去毛刺的质量。综合分析获取的工作站孪生数据,选定最优TCP速度为1 000 mm·s-1。

4.3 工作站数据分析与优化

通过Visual Components虚拟环境中的数字孪生体,对工业机器人去毛刺工作站进行一系列数据分析与优化,包括机器人TCP速度的优化、碰撞检测与优化和设备运行状态监测等。当机器人的TCP速度为1 000 mm·s-1左右时,生产过程中未出现产品堆积现象,优化前同样一件产品去毛刺用时192 s,优化后同样一件产品去毛刺用时185 s,生产效率提高了3.64%。

5 结语

为提高工业机器人去毛刺工作站的作业效率和质量,在Visual Components中搭建了数字孪生模型,基于Siemens S7协议实现了物理模型和孪生模型的实时连接,利用孪生体对机器人去毛刺路径进行离线编程与路径优化和碰撞检测,对机器人去毛刺的速度轨迹曲线和作业能耗进行了分析与优化和同步验证。该去毛刺工作站的设计为寻求机器人去毛刺的最优路径、速度轨迹与能耗提供了理论参考,降低了设备维护和现场调试成本。