磷酸二氢钾结晶器的优化设计

杨 雄, 邹 扬

(云南云天化红磷化工有限公司 云南开远 661600)

云南云天化红磷化工有限公司20 kt/a磷酸二氢钾生产装置采用以湿法磷酸为原料的萃取工艺技术,于2015年8月建成投产,为国内首套萃取法生产磷酸二氢钾的装置。生产过程中冷却结晶需要连续运行,通过调节循环水量和进出物料量对结晶晶体进行调控,可操作性不强;生成的磷酸二氢钾晶体沉积到结晶器底部堆积后取出困难,料液顶部会形成1.0~2.0 m厚的浮晶层并且出现结壳现象;外置的换热器列管频繁堵塞,导致结晶器无法实现连续稳定运行。结晶系统工艺流程见图1。

1 结晶器运行分析

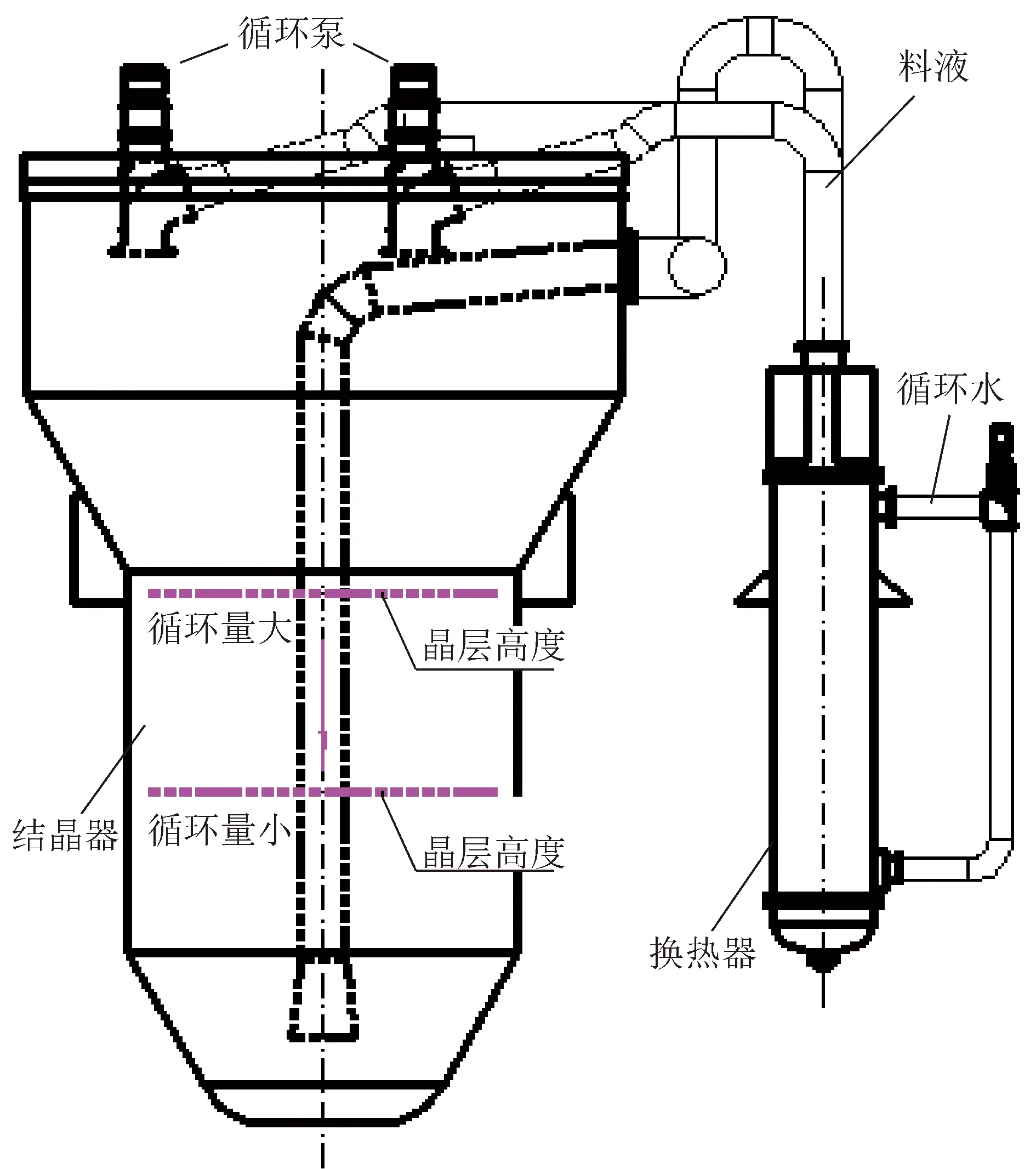

改造前的结晶器结构见图2。

图2 改造前的结晶器结构

当结晶器的循环量大时,床层高度增高,细小的晶粒被吹到沉降层,晶体粒径分布不均;当循环量小时,外力干扰小,晶粒自增长速率快,床层密度相应增大,极易出现结块现象。

由于设计不合理,导致结晶系统运行不稳定,结晶稳定性差,不易控制。经现场考察,从结晶机理和设备运行情况进行分析,造成结晶器无法连续稳定运行的原因如下:

(1)结晶器床层的高度是由流量决定,不利于床层的稳定;

(2)当床层出现问题时,除了调节流量,没有其他调整措施;

(3)床层与循环量不匹配,当床层料液密度增大时,可能产生偏流现象;

(4)结晶器无视窗,无法观察设备内部的结晶情况,不能及时进行调整;

(5)新鲜浓缩料液进入换热器产生的浓度差小(质量分数约增加0.2%),结晶成长的推动力不足,影响结晶速率,晶体在结晶器内的停留时间延长,得到的晶体细小,导致晶层密度大;

(6)结晶器循环量集冷却、增加浓缩液、改变晶层高度、保证晶层流动形态等功能于一体,可控性较差。

2 改造措施

2.1 优化结晶器的结构

本着布局合理、经济实用的原则,对结晶器进行了改造。

(1)增设内循环系统,结晶器内部的母液打内循环;增设搅拌装置,保证床层处于混流形态,有利于晶体的稳定形成;循环量仅提供冷源。

(2)新增可调参数,如搅拌速率、系统内循环量等,可根据不同的运行情况调整不同的参数。

(3)床层的高度不完全由循环量决定,就不会形成偏流现象。

(4)在沉降区增设视镜,实时观察设备内部结晶情况,有利于及时进行调整。

(5)新鲜浓缩液单独进入沉降区,不再汇集至循环管,以增大晶体成长的推动力,提升结晶速率。

2.2 改造方案

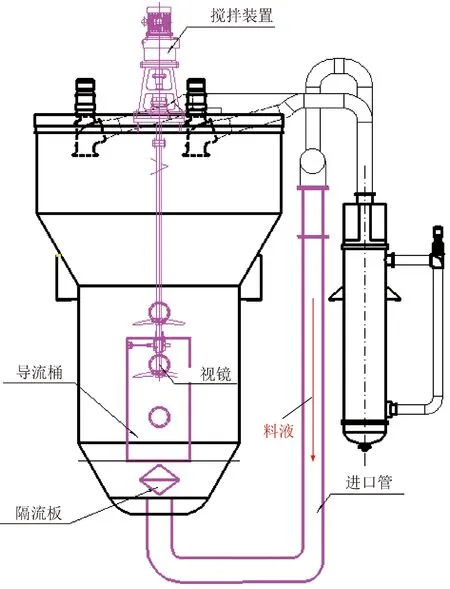

改造后的结晶器结构见图3。

图3 改造后的结晶器结构

将换热器出口管改为从底部进入结晶器,管径保持不变。底部进料可使料液慢慢穿过流态化的床层,让晶体逐渐长大,并按粒度大小自动地从下至上分级排列,同样晶浆浓度也从下至上逐渐下降,晶浆上升至循环泵入口附近时变成清液。此外,在结晶器底部进口管与导流桶间增设一块隔流板,让上部浓缩后的新鲜料液与下部循环冷却料液中的晶体处于翻腾状态,也可避免两部分料液相互对撞影响流动。

增设6块视镜,以便观察沉降区晶层状态,可实时通过控制换热器的循环量及搅拌速率保证结晶的稳定性。

料液经过导流筒后,在搅拌装置特殊设计的螺旋桨搅拌作用下,可实现高效内循环,几乎无二次晶核,并可通过调整搅拌速率控制结晶体的生长速率和晶体大小,以满足结晶要求。导流筒内外壁进行抛光处理,可减少物料出现结壁现象。

2.3 换热管线的改造设计[1]

换热管线的改造设计见图4。

1.盲板 2.钢管 3.弯头 4.不锈钢伸缩节 5、6.连接法兰 7.视镜 8~15.管道

拆除原有管道,用一块盲板(1)封住原管道口,管道改为底部进,增加DN700 mm钢管(2);增加2个DN700 mm弯头(3),按国家标准《钢制对焊管件 类型与参数》(GB/T 12459—2017)执行;增加1个DN700 mm不锈钢伸缩节(4)、连接法兰(5),按行业标准HG/T 20592—2009《钢制管法兰》(PN系列)执行;增设6块DN150 mm视镜(7),其中1块位于沉降区,4块位于结晶区,1块位于底部收缩段,按行业标准《压力容器视镜》(HG/T 21619—1986)执行;增加1~2组排放口(8、9),管径DN100 mm,位于DN700 mm管的侧面。

2.4 原液管线的改造设计[1]

原液管线的改造设计见图5。

1.储液槽 2、3、5.夹套管线 4.卧式离心泵6.Y形分管 7.球阀 8.卡箍 9.橡胶管 10.不锈钢管

新增1只储液槽(1),容积为0.6 m3,储存来自稠厚器的溢流液,需进行保温。稠厚器溢流至储液槽新增夹套管线(2),外管内径为Φ89 mm×3.5 mm,内管内径为Φ57 mm×3.5 mm,需进行保温,保证新鲜料液的热损失较小。储液槽至离心泵新增夹套管线(3),外管内径为Φ89 mm×3.5 mm,内管内径为Φ57 mm×3.5 mm,需进行保温,保证新鲜料液的热损失较小。新增1台卧式离心泵(4),流量为30 m3/h,扬程为15 m,进出口管径为DN50 mm,需采用保温泵。泵出口采用夹套管线(5),外管内径为Φ89 mm×3.5 mm,内管内径为Φ57 mm×3.5 mm。增加Y形分管(6),来自离心泵出口的新鲜料液分成2路;分别在2根管路上增设DN50 mm球阀(7),一开一备,随时切换、清洗;2根管路(10)都采用Φ89 mm×3.5 mm不锈钢管作为外管(固定)并直接通入导流桶,内管为内径Φ60 mm的橡胶管(8),方便取出清洗。

3 实施效果及效益

改造后,磷酸二氢钾结晶颗粒均匀,晶体能正常取出;结晶器运行平稳,表面浮晶量明显减少,未发生因结晶器内物料堆积或表面出现浮晶而停车的问题。

3.1 产量情况

改造后,装置最高产量为70 t/d,最高班产量为25 t,较改造前增产15 t/d。装置每年可增加产值4 050万元,总体开车率由30%提升至65%。

3.2 晶体情况

改造前的磷酸二氢钾晶体细小,呈针状或絮状,见图6(a);改造后的磷酸二氢钾晶体呈柱状,结晶颗粒粗大,见图6(b)。

图6 改造前后磷酸二氢钾晶体比较

3.3 结晶器搅拌桨运行情况

结晶器搅拌桨(带变频装置)自投入使用以来,运行稳定。按照额定输出频率的90%进行运行时,电流值为82 A,在正常工作电流(90 A)的范围内。正常操作情况下,搅拌桨的运行频率为额定输出频率的40%~50%,工作电流为40~50 A,可满足工艺控制要求,能保证装置的正常运行。

4 结语

在实际生产过程中,影响磷酸二氢钾稳定结晶的因素很多。萃取法工艺生产磷酸二氢钾的料液成分复杂,结晶稳定区域很窄,原设计的结晶器对结晶的物理控制手段有限,在物料成分发生变化后,难以进行快速调整。通过分析影响结晶的因素,从设备和操作上进行优化后,可有效改善磷酸二氢钾的晶型,稳定了生产。