硝基复合肥结块原因分析及应对措施

李德军, 尹连伟

(山东合力泰化工有限公司 山东淄博 256100)

硝基复合肥因具有营养结构均衡、养分含量高、作物易吸收等特点,深受消费者的欢迎。然而硝基复合肥在生产过程中易出现结块现象,不仅影响了产品的外在质量,而且影响其运输、计量和使用,尤其是在机械化施肥过程中出现诸多不便。

1 硝基复合肥的生产工艺流程

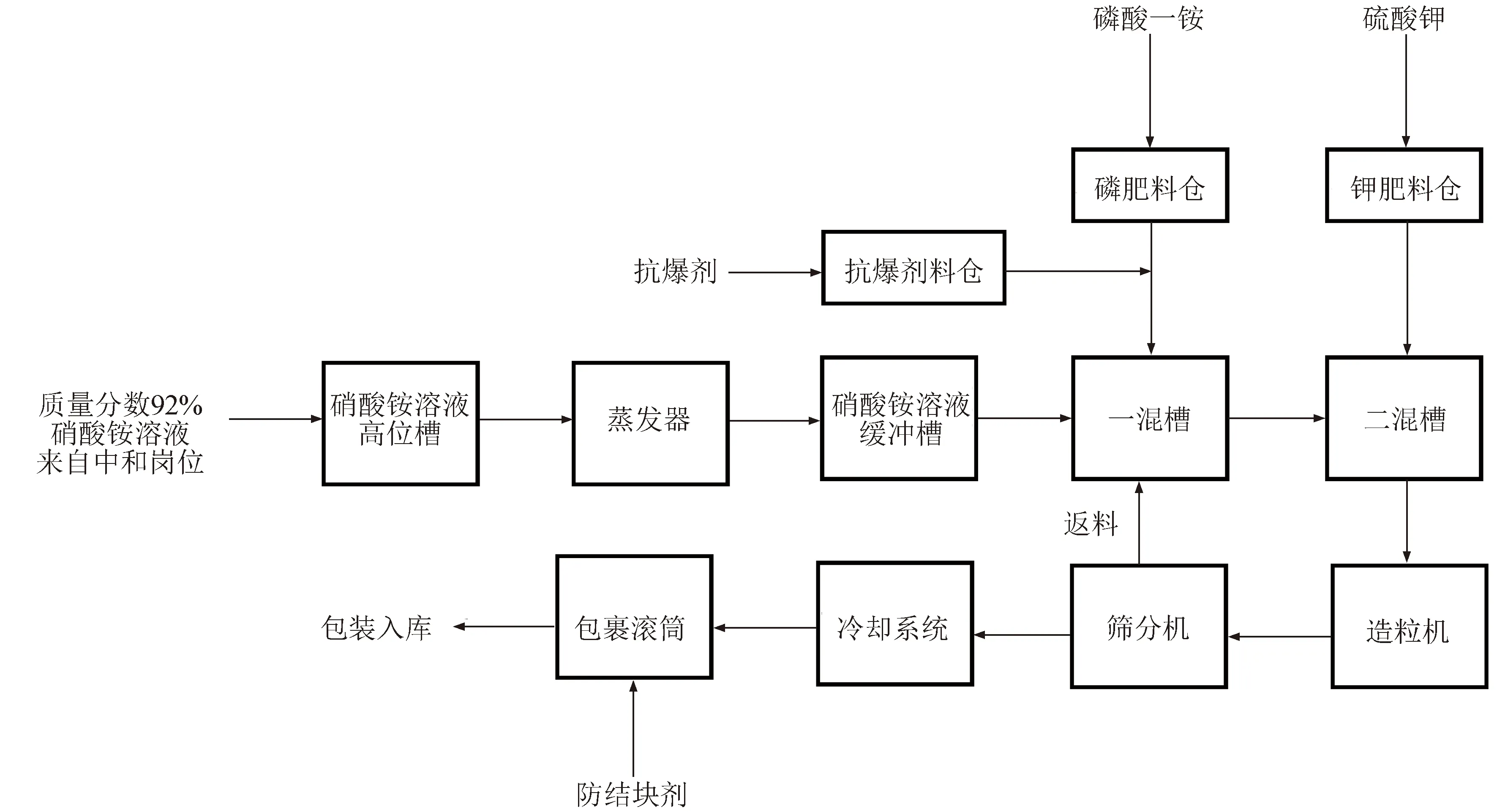

常见的硝基复合肥生产工艺有硝酸磷酸法、硝酸分解磷矿冷冻法、硝酸铵熔体造粒法等3种,其中硝酸铵熔体造粒法应用最为广泛,主要包括斗提机、计量皮带、输送皮带、一混槽、二混槽、均混器、造粒塔、成品筛、粉体流冷却器、包裹滚筒等设备,生产工艺流程见图1。

图1 硝酸铵熔体造粒法生产硝基复合肥工艺流程

1.1 配料

磷酸一铵由磷肥斗提机提升至磷肥料仓,经仓底的计量皮带计量后,由传送皮带传送至高塔斗提机。

抗爆剂由抗爆剂斗提机提升至抗爆剂料仓,经仓底的计量皮带计量后,由传送皮带传送至磷酸一铵传送皮带,与磷酸一铵一同进入高塔斗提机。

硫酸钾由钾肥斗提机提升至钾肥料仓,经仓底的计量皮带计量后,由传送皮带传送至高塔斗提机。

1.2 造粒

来自中和岗位的硝酸铵溶液进入高塔上部的硝酸铵溶液高位槽,经真空蒸发提浓后进入硝酸铵溶液缓冲槽,然后经流量计计量后进入一混槽。磷酸一铵经高塔斗提机提升并送至一混槽内,与硝酸铵溶液混合均匀并加热熔融。混合后的料浆进入二混槽,同时硫酸钾经高塔斗提机提升后送入二混槽,再次混合均匀并加热熔融。最后料浆经管道送至造粒机,从造粒机喷出的料浆在造粒塔内向下降落,塔底获得的球形颗粒经收集后由输送皮带送至成品处理岗位。

1.3 成品处理

来自造粒岗位的成品颗粒经输送皮带送至成品筛进行筛分,筛出过大或过小的不合格颗粒后,合格产品进入粉体流冷却器进行冷却,然后进入包裹滚筒进行表面防结块包裹处理,处理完成后输送至包装工序进行装袋包装,最后交付仓库。

2 硝基复合肥结块的原因分析

2.1 水

导致硝基复合肥结块的水来源于肥料自身和环境两个方面,硝基复合肥自身携带的水又可分为游离水和结晶水。

高塔造粒生产硝基复合肥工艺中使用的硝酸铵溶液含水质量分数约为2%,其余原料如磷酸一铵、硫酸钾等也含有水,所以原料本身含水。造粒后颗粒与冷空气逆流接触降温的过程中,虽然通过空气带走大部分的水,但最终产品中还含有部分残留的游离水。结晶水是硝基复合肥各组分间发生化学反应时形成的结构水,在硝基复合肥颗粒中不是十分稳定,特别是在硝基复合肥颗粒温度变化和晶型转化等过程中,会伴随着结晶水和游离水的相互转化[1],这些转化也会导致产品中水含量的增加。由于硝基复合肥内部尤其是靠近颗粒中心部位滞留的水相对于表面较多,形成水含量梯度,残留在颗粒内部的水会逐渐向表面迁移,并将部分易溶解的物质带向颗粒表面,在硝基复合肥颗粒表面形成饱和溶液。

环境中的水主要是指大气中的水。首先,由于硝基复合肥颗粒表面存在毛细孔状结构,而且其孔径大于水分子的直径,对大气中的水分子形成了毛细吸附效应。其次,由于硝基复合肥颗粒相互接触,在接触位置形成狭小的缝隙,也能产生毛细吸附效应。这就导致颗粒接触面处的饱和蒸汽压比大气中的饱和蒸汽压低,大气中的水在压差的作用下向颗粒接触面处富集。当大气湿度大于硝基复合肥的临界湿度时,颗粒表面发生溶解,也会形成饱和溶液。

实际上,水并不能直接引起硝基复合肥结块,但是水使硝基复合肥表面形成饱和溶液,而且会随着温度的降低重新结晶,导致颗粒之间形成晶桥,相互黏合在一起发生结块现象[2]。

2.2 温度

降低硝基复合肥颗粒温度是成品处理岗位的重要任务之一。常见的硝基复合肥降温设施有冷却滚筒、粉体流冷却器、流化床冷却器,生产实践中常采用2种或2种以上的冷却设施配合使用。另外,产品在皮带上输送的过程中也会散失一部分的热量。硝基复合肥颗粒掉落至高塔底部时,产品温度高达70 ℃以上,经逐级降温处理后,包装时的温度仍达40 ℃左右。

温度对硝基复合肥结块的影响,首先是作为重要组分的硝酸铵受温度变化的影响存在多样化的晶型变化。硝酸铵在常压下存在5种晶型,125.2~169.6 ℃时呈Ⅰ-立方晶系,84.2~125.2 ℃时呈Ⅱ-三方晶系,32.3~84.2 ℃时呈Ⅲ-单斜晶系,-16.9~32.3 ℃时呈Ⅳ-斜方晶系,-16.9 ℃以下呈Ⅴ-正方晶系。在大气温度条件下,发生Ⅲ-单斜晶系和Ⅳ-斜方晶系间的转化时,体积变化率高达3.79%[3]。在码垛储存条件下,体积的膨大导致硝基复合肥颗粒间的接触更为紧密,为颗粒黏连结块的发生提供了条件。其次,在晶型转化过程中,常伴随着晶型转变热、游离水的产生和化学键的变化,在颗粒接触面产生新的晶桥,促进了结块的发生。

在缓慢降温过程中,硝酸铵的5种晶型随着温度的变化依次变化;若温度快速降低,则晶型结构可以由高温时所呈现的晶型直接跳跃转化至低温时的晶型[4],而晶型变化的次数越多,体积、能量、结构、密度等性质的变化就越频繁,结块越严重。所以产品的降温速率应尽可能迅速,使晶型转化的次数尽可能少。在生产实践中也发现,产品包装温度越高、产品散热情况越差,结块现象越明显。另外,硝酸铵的晶型转化过程必须有水分子的参与才能顺利完成,所以降低水含量不仅能从晶桥理论的角度减轻硝基复合肥的结块,还能够通过抑制硝酸铵晶型转化来避免硝基复合肥的结块。

在硝基复合肥储存过程中,由于颗粒内部热量未完全散出,颗粒内的晶型转化和离子间的反应会伴随有反应热,常导致硝基复合肥产品出现“回温”的现象。颗粒表面温度的升高导致硝酸铵的吸湿点降低,再次从空气中吸收水;温度的保持使晶型转化过程变得缓慢,结块现象会进一步加重。

较高的温度还会导致颗粒变软,易受压变形,增大颗粒之间的紧密度,也是导致结块加重的原因之一。

2.3 原料的溶解度和金属离子

通过分析水对硝基复合肥结块的影响后可发现,若硝基复合肥中含有的高溶解度物质越多,水分向表面转移时带出的溶解性物质就越多,饱和溶解度越大,将加剧晶桥效应,使颗粒更加容易产生黏连结块现象。生产全水溶硝基复合肥时,钾肥、磷肥等原料的溶解性比普通硝基复合肥的更好,因此全水溶硝基复合肥的结块现象往往比普通硝基复合肥的更加严重。

2.4 原料的酸碱度

2.5 颗粒粒度和强度

颗粒粒度均匀、规则的硝基复合肥有利于减小颗粒间的接触面积。同样,强度高的颗粒不容易破碎、粉化,也有利于减小颗粒间的接触面积,进而抑制结块的发生。另外,在生产中发现,硝基复合肥产品的水含量与颗粒强度有密切的关系,当水含量较高时,颗粒更容易粉化和破碎。

3 缓解硝基复合肥结块的措施

3.1 严格执行工艺指标

严格执行工艺指标是保证安全生产和产品质量的前提。在硝酸铵溶液提浓阶段,要保证温度和真空度符合工艺指标,确保硝酸铵质量分数达到98%以上。通过添加磷酸氢二钾、碳酸氢铵等中和料浆中的游离酸,严格控制混合料浆的pH≥5。加强设备维护,确保筛分机运行正常,将粒度不合格的颗粒筛出至返料系统,提高产品粒度的均匀性。在成品冷却阶段,确保水温、风量等工艺指标符合要求,最大限度地降低成品颗粒温度,当成品颗粒温度降至35 ℃以下时,产品结块现象明显好转。通过调整工艺指标,严格控制产品水含量和颗粒强度,普通产品含水质量分数不宜超过1.0%,颗粒强度不宜低于50 N/颗。

3.2 严格把控原料品质

对采购的磷酸一铵、硫酸钾等原料,严格把控水含量、pH、杂质含量等指标,杜绝不合格原料进入系统。根据生产实践经验,磷肥和钾肥含水质量分数不宜超过2%,pH不宜低于4。

3.3 使用防结块剂

在实际生产过程中,水、温度、pH等不利因素的影响是无法通过严控工艺指标和原料品质等措施完全杜绝的,使用防结块剂成为抑制硝基复合肥结块的最直接、最高效、最经济的措施。防结块剂分为内部防结块剂和外部防结块剂。内部防结块通常采用加入少量硝酸镁等物质,提高硝基复合肥颗粒的强度和稳定性,实现抑制结块的目的。外部防结块是通过在硝基复合肥颗粒表面包裹一层油状或粉状的保护层,阻止颗粒间的相互接触,抑制水的吸收。目前市场上的防结块剂种类繁多,可适合不同的产品和工艺需求。山东合力泰化工有限公司经多年的生产实践,找到了适合自身工艺、产品特点的防结块剂添加方案。目前公司将粉状防结块剂和油状防结块剂搭配添加,粉状防结块剂和油状防结块剂分别经计量绞龙和计量泵输送至包裹滚筒内,通过滚筒将防结块剂均匀地包裹在硝基复合肥颗粒表面。生产1 t硝基复合肥添加粉状防结块剂4 kg、油状防结块剂2 kg,可取得较好的防结块效果。

3.4 合理调整生产周期并科学储存

在高温、高湿的季节,尽量不安排生产难以降温的高钾类复合肥和全水溶肥料等易结块的产品。应尽量缩短硝基复合肥的储存时间,根据市场需求及时调整硝基复合肥的产品型号,避免因产品不符合农时需要出现积压。根据实践经验,产品的储存时间尽量不要超过3个月。产品码垛高度不宜过高,否则会造成下层产品压力过大,码垛层数一般不宜超过10层。储存场所应保持干燥、通风,垛间应留有足够的通道(通常1 m)以便于产品及时散热,防止“回温”影响。必要时要组织人员及时实施翻包、压包等干预措施。

4 结语

硝基复合肥结块的最直接因素是颗粒接触面处形成了晶桥,水、温度、pH、金属离子、粒度等因素均是通过促成晶桥的形成来加剧硝基复合肥的结块。受硝基复合肥生产工艺条件的影响,彻底消除这些影响因素无法实现,只能尽量降低这些因素的影响,同时合理使用防结块剂,以取得较好的硝基复合肥防结块效果。