不同再燃技术降低燃煤锅炉NOx排放的对比分析

周虎飞, 任建兴, 李芳芹, 李浩阳

(上海电力大学 能源与机械工程学院, 上海 200090)

火力发电是我国电力的主要来源。近几年火力发电的发电量从1949年的3.6×109kWh大幅增长到2021年的5.805 9×1012kWh,增长了近1 612倍[1]。我国火力发电的发电量占比基本稳定在80%左右,但同时也伴随着氮氧化物排放污染严重。

随着对污染物的排放控制要求越来越严格,国内外已经对再燃技术进行了大量研究。张小桃等人[2]基于 FLUENT 软件,对秸秆气、沼气、甲烷进行再燃模拟,结果表明当再燃喷口向下倾角为15°时,减排效果最好。王鹏涛等人[3]分析了5个因素对再燃脱硝效果的影响规律,表明增强再燃燃料喷射动量、强化再燃燃料与主烟气的混合更有利于再燃脱硝效果。李红键[4]研究了H2再燃对降低热力型NOx的影响,结果显示,当反应时间增加、高温区扩大,NH3/H2比例也相应增加,具有较好的脱硝率。DIAU E W G等人[5]采用量子化学从头计算法和统计速率常数计算方法,对H和NO的反应进行研究,研究结果显示含 H 的自由基是NO脱除过程中的活性反应物,H和NO会结合生成还原性物质HNO,HNO在反应过程中对NO的消耗与生成具有重要影响。

由于国内外对再燃燃料的研究较多,且对H2和NO的化学反应进行了比较详细的研究,但对H2作为再燃燃料的研究较少,也很少将H2实质性地运用在锅炉炉膛内。因此,本文对不同再燃技术的应用情况进行了对比分析,提出将H2作为再燃燃料,并进行了适当研究。

1 再燃技术概况

再燃降低NOx技术是将再燃燃料由主燃烧器上方增添的再燃燃烧器喷口喷入炉膛,使再燃燃料在炉膛中燃烧反应生成CHi、NHi、HCN等还原性中间产物,主燃烧区生成的氮氧化物部分还原,然后在燃尽区补充适当燃尽风使其全部燃尽[6]。

1.1 超细粉再燃技术

超细粉再燃技术在我国具有很大优势,主要用于大型机组电厂,通常超细粉粒径控制在20 μm以下。

目前,很多电厂采用燃烧技术来降低NOx排放,然而该技术并不适合所有煤种。例如,炉膛燃烧低挥发分的无烟煤时,就需要高温使无烟煤燃尽,但炉膛温度升高,会使NOx的生成增加。相比之下,超细粉再燃技术不仅提高了煤粉再燃降低NOx的效率,而且使再燃煤粉的不完全燃烧热损失也得到降低[7]。美国D.B.Riley公司率先将超细粉再燃技术应用在Miliken 电站的148 MW四角切圆燃煤锅炉上,将NOx排放降低了28%[8]。

煤粉再燃机理除挥发分的同相还原作用外,还包括焦炭表面的异相还原作用[9]。将煤粉加入再燃燃料区中,主要有CO2、CO、C、H2产生,各物质还原氮氧化物的主要途径如下。

(1) CO对NO同相还原:

NO+CO=CO2+N2

(1)

(2) NO在焦炭表面分解,异相反应:

C+2NO=CO2+N2

(2)

2C+2NO=2CO+N2

(3)

(3) H2对NO同相还原:

2NO+H2=H2O+N2

(4)

煤粉粒径是影响超细粉再燃降低NOx效率的重要因素,同时还影响工艺参数的最优配置[10]。再燃效果随再燃煤粉粒径的减小而增强。煤粉粒径越小,比表面积越大,反应活性更高、释放出的挥发分也越多,析出速度更快,也就意味着具有还原性的 CH 基团越多,从而使异相还原反应速度大大提高,有利于NOx的还原;相反煤粉粒径过大,不仅造成飞灰含碳量增大,再燃区的未完全燃烧损失也较大,不利于NOx的还原。

我国是煤炭大国,煤炭价格便宜,运费不高,超细粉来源也广泛。超细粉再燃技术不需要添加第二种燃料,不需要额外的设备,且脱硝率可达到40%~70%,效果明显。但超细粉的再燃效果低于其他挥发分含量高的燃料,超细粉再燃技术对煤粉粒径要求高。煤粉粒径越大,导致飞灰含碳量也越高,因此需要单独的磨煤机来研磨再燃需要的超细粉。

针对超细粉再燃技术在国内的应用,文献[11]对600 MW机组进行改造,采用四角切圆燃烧方式,煤种为褐煤,再燃烧区煤粉平均粒径为0.05 mm,并进行数值模拟预测,发现锅炉脱硝率达到 50%左右;文献[12]对200 MW四角切圆燃烧锅炉进行改造,设计煤种为烟煤,采用三次风中的超细煤粉作为再燃燃料,并利用再循环烟气降低三次风的含氧量,发现在最佳工况下脱硝率达到了40%。

1.2 天然气再燃技术

天然气再燃技术通过在炉膛主燃烧区上方喷入天然气,形成各种CHi、NHi等还原性物质,使主燃烧区产生的 NOx还原成N2,随后在燃尽区补入燃尽风,将再燃区产生的CO以及未反应完的CH4烧掉[13]。

天然气与NOx的反应比较复杂,具体脱硝机理目前还不是很明确,特别是各种机理动力学参数差别较大。文献[14]发现“HCCO +NO”在天然气再燃脱硝过程中起着重要作用。它有两个还原NO的反应:

HCCO +NO →HCNO +CO

(5)

HCCO +NO →HCN +CO2

(6)

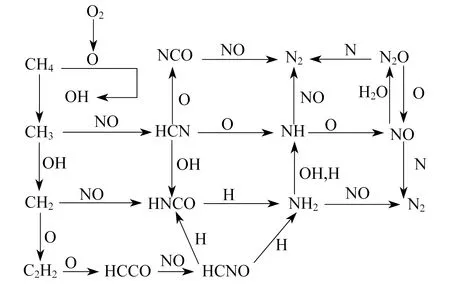

文献[15]发现CHi在天然气脱硝中也占有很重要的地位。天然气再燃主要反应机理如图1所示。

图1 天然气再燃主要反应机理

由图1可知,再燃区的O2在一定温度下分解成O,与CH4反应生成OH、H基团,促进生成CH3、CH2、C2H2等中间产物,然后再与O、NO生成HCCO、HCN等还原性物质,最后将NO还原成N2[16]。其中对降低NOx效率发生重要作用的自由基为CH3、CH2、CH、NH2、NH、N等,CHi主要来自天然气的不完全燃烧产物,NHi来自天然气不完全燃烧产物与 NO 相互作用形成的自由基[17]。

影响天然气再燃脱硝的因素有很多,例如再燃区温度、再燃区过量空气系数、再燃区停留时间等。再燃区温度一般控制在1 247~1 343 K,过量空气系数为0.85~0.9,停留时间在0.4~1 s[18]。

天然气再燃发展时间最早,技术也较成熟。其特点如下:天然气中的还原性物质含量高,相比其他再燃燃料降低NOx排放具有明显的优势,脱硝率能达到50%~70%;天然气本身不含N、S等污染性物质,不会产生二次污染。

天然气再燃技术的最大缺点在于天然气的储量不足和成本较高,同时还需要单独管道运输,增加了安全隐患。

国内学者对某自然循环煤粉炉进行改造,再燃喷口采用前后墙对冲布置,采用软件对炉内燃烧进行数值模拟。结果表明:当天然气再燃燃料热值达到15%时,脱硝率达到40%;当再燃燃料比例增加到20%,再燃区过量空气系数为0.8,再燃区温度为1 200 K左右,再燃燃料停留时间为0.5 s时,脱硝率达到70%[19]。

表1为天然气再燃技术在工程现场中的应用[20]。

表1 天然气再燃技术的应用

由表1可知,天然气再燃技术的应用较成熟,脱硝效率也比较高。

1.3 生物质气再燃技术

生物质燃烧发电,分为直接混燃、并联混燃、直接再燃3种方式[21]。天然气再燃技术会产生CHi基团促进燃料燃尽和减少NOx排放,而生物质气的主要成分也为气态碳氢化合物、H2、CO等还原性物质,可以很好地替代CH4作为再燃燃料[22],提高锅炉效率,降低NOx排放以及实现生物质能的充分利用。

生物质气再燃技术是将生物质在一定热力学条件下分解为含CH4、CO、H2等还原性气体,再在再燃区喷入生物质气。生物质气中CH4、CO、H2等物质和未完全燃烧产物CO、H2、C、CnHm与主燃烧区生成的NOx反应[23]。主要反应式如下:

4NO+CH4→2N2+CO2+2H2O

(7)

2NO+2CO→N2+2CO2

(8)

2NO+2CnHm+(2n+m/2-1)O2→

N2+2nCO2+mH2O

(9)

2NO+2H2→N2+2H2O

(10)

2NO+2C→N2+2CO

(11)

过量空气系数是影响生物质气再燃的主要因素之一。当再燃区过量空气系数过高时,含氧量增加,还原性气氛遭到破坏,不利于降低NOx排放;生物质气再燃燃烧时,通常最佳再燃区过量空气系数为 0.7~0.9。

生物质气再燃具有以下特点:生物质资源来源广泛、价格便宜;生物质气再燃有利于降低煤燃烧器区域局部热负荷,降低结焦风险,生物质燃气掺烧减少了锅炉总体 NO 的生成量[24];将分散的生物质进行收集运输,有利于生物质成为高品位能源。但生物质再燃的缺点也不容忽视,如:生物质气再燃减少了锅炉煤耗量,因此炉膛主燃区烟气平均温度较原工况相对较低,但生物质气再燃燃烧使得炉内燃烧火焰中心上移,从而导致炉膛出口烟气平均温度升高,增加了锅炉排烟热损失[25];为了寻找最优生物质气来降低NOx排放,每次试验一种新的生物质气时,都需要改变最佳燃烧工况,工作量较大;生物质气是由生物质热解而来,然而生物质散布广泛,收集较难,增加了运费成本。

国内学者对330 MW机组进行改造,采用平衡通风、四角切圆燃烧方式,研究了生物质气化耦合发电技术对燃煤机组的影响,结果表明,少量掺烧生物质气后对锅炉原系统影响较小,烟风系统和减温水系统仍能满足需求[26]。再燃区喷口高度也是影响再燃脱硝的因素之一。文献[23]就再燃喷口位置对某电厂660 MW机组燃煤锅炉耦合生物质气再燃进行了仿真模拟,研究再燃喷口高度对锅炉污染物排放的影响;燃烧器为四角切圆燃烧,煤种为阜新烟煤,生物质气采用450 ℃的松木气,以次要流、非经验流的形式通入;结果表明,当再燃喷口位于再燃区中间位置,再燃系统降低NOx排放效果比较好,脱硝率相比原始工况降低了28.01%。

1.4 H2再燃技术

氢能作为21世纪最具代表性的清洁能源,是所有化石燃料、化工燃料中发热值最高的。H2的燃烧性能好、燃烧速度快、燃烧产物为水,可实现真正意义上的“零碳排放”。

电解水制氢是获得H2的重要途径。利用电流分解水分子来制造H2,产品纯度可达99.99%,且生产过程无污染物产生[27]。考虑到我国西部地区“弃水弃风弃光”现象严重,通过可再生能源“电转气”技术用难以并网的发电量进行电解水得到H2,是获取H2和解决“弃水弃风弃光”问题的有效途径之一[28]。

H2中的H元素与NO会发生还原反应,将H2按一定要求直接喷入炉膛再燃燃烧,利用H2混合燃烧的中间产物,还原NOx生成N2,从而达到降低锅炉炉膛氮氧化物的排放。H2和 NO 的反应可写成

2NO + 2H2→N2+2H2O

(12)

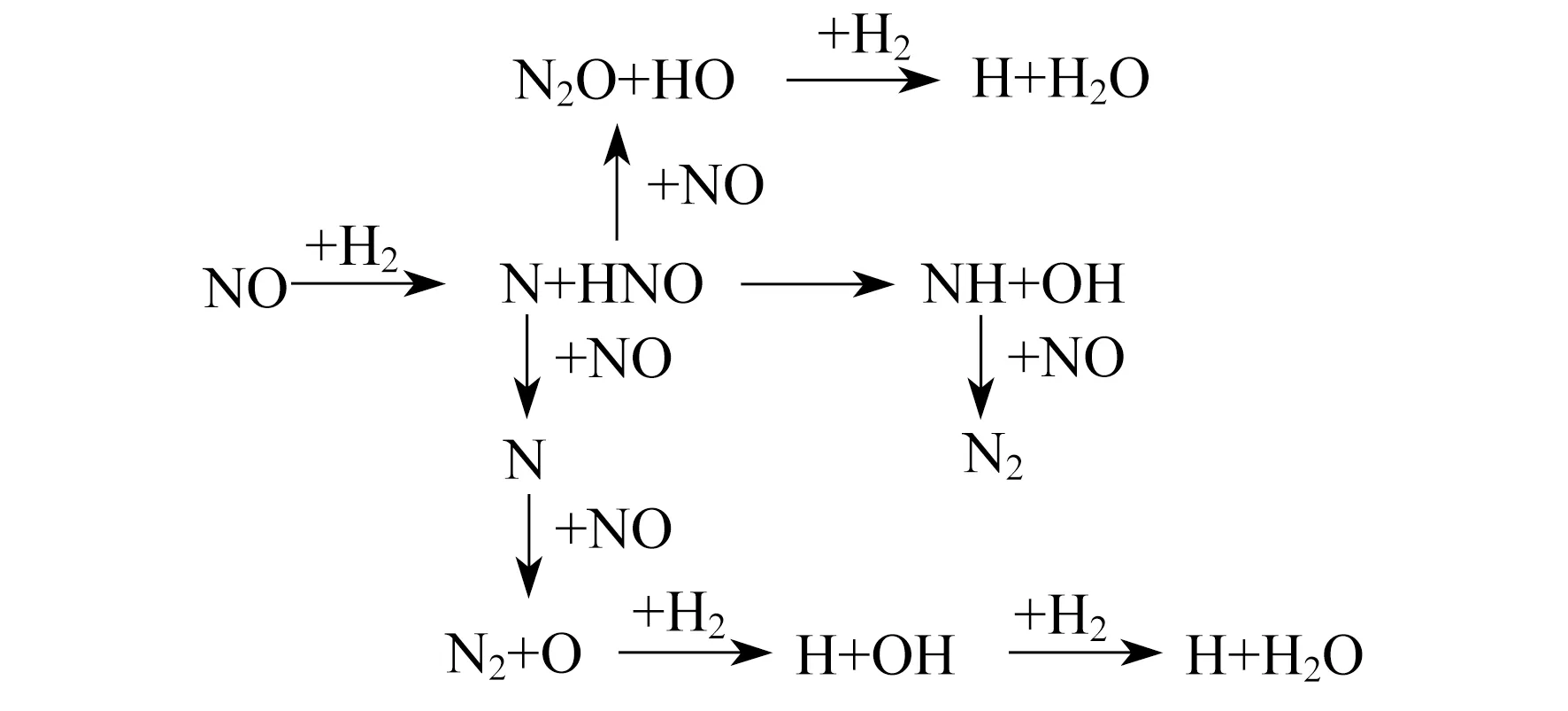

图2为H2与氮氧化物反应的具体过程。

图2 H2与NO反应生成N2的具体过程

由图2可见,中间生成了 HNO 和 NH 还原性物质,在 NO 足够的情况下,最终产生N2,并在 H2足够的情况下,反应产生 H2O。故 H2对 NO 是有一定还原作用,其主要脱硝反应[29]为:

H+NO+MHNO+

M (M为中间产物)

(13)

HNO+HNH+OH

(14)

NH+NON2

(15)

影响H2再燃的因素与天然气大致相同,主要影响因素为再燃区温度、再燃燃料量、再燃区过量空气系数、再燃区停留时间等。通常再燃燃料占比为15%~20%,再燃区停留时间在0.6~1.1 s,再燃区过量空气系数为0.85~0.90,再燃区温度维持在1 000~1 250 ℃,主燃烧区过量空气系数为1.1时,能够较好地实现气体燃料再燃脱硝效果[3]。由于目前国内采用H2作为再燃燃料的研究较少,所以最佳合适工况还需进一步探寻。

H2燃烧无污染产生,对我国减少碳排放、颗粒物排放以及氮氧化物排放具有重要的意义。在高温和高再燃燃料占比下,其脱硝率能达到50%左右,与碳氢气体燃料能达到同样的水平[29]。

但H2缺点也不容忽视。H2是易燃易爆气体,使其充分燃烧,还需要增加燃烧室高度,同时需要增加锅炉本体防爆面积来保证安全性[30]。H2制取难度较大,相比其他再燃燃料成本也较高。目前国内应用H2再燃技术的发电企业颇少,缺少实际应用的经验。

2 不同再燃技术对比

对不同再燃技术降低NOx排放性能进行对比,结果如表2所示。

表2 不同再燃技术降低NOx排放性能对比

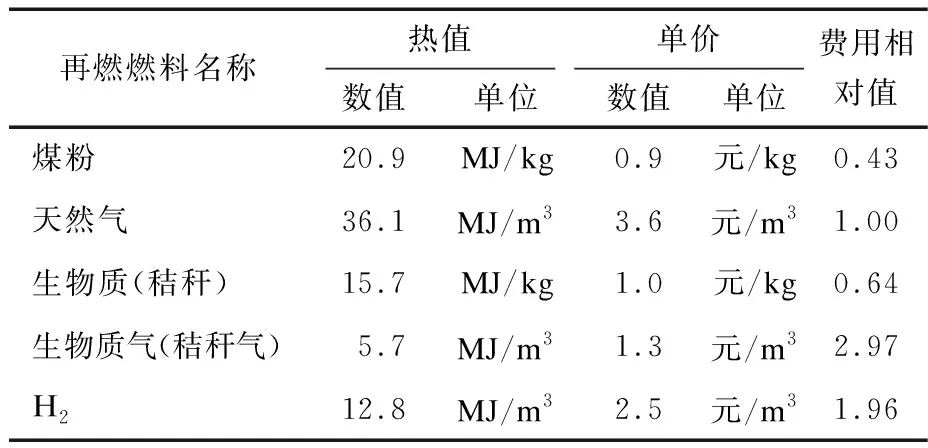

对各种再燃燃料进行经济性分析,具体如表3所示。

表3 不同再燃燃料经济性对比

由表2和表3可得如下结论。

(1) 超细粉再燃技术相比天然气和生物质气再燃技术,降低NOx排放的处理效果较差,一般情况下脱硝率为40%~70%,只有在煤粉粒径足够小的情况下脱硝率才能达到70%,但是不需要再添加第二种新燃料,价格便宜,费用为天然气的0.43,具有良好的经济性。

(2) 天然气再燃技术降低NOx排放处理效果最好,在最优工况下,再燃燃料占比为20%,再燃区过量空气系数为0.8,再燃区温度为1 200 K左右,再燃燃料停留时间为0.5 s时,脱硝率能达到70%。但天然气资源匮乏,且成本高,目前我国还没有普遍采纳该技术。

(3) 生物质气再燃技术中,由于生物质种类繁多,目前还在试验寻找最优生物质气化气中,并且在每次试验新的生物质气时都得更换最佳工况,工作量较大。其脱硝率随着生物质的种类不同而不同,目前最优能达到65%左右。生物质费用较低,但需要单独购买生物质气化炉,如果直接购买生物质气,其费用相当高,位居第一。

(4) H2再燃技术在再燃区温度为1 600 K左右,再燃燃料占比为30%下,脱硝率能达到50%左右,与碳氢气体燃料达到同样的水平,是一种合适燃煤锅炉降低NOx排放的技术。

3 结 论

(1) 再燃燃料技术降低NOx排放的机理是通过产生中间产物NHi、CHi、HNO等来还原NOx。其工况参数基本接近,分别为:主燃烧区过量空气系数为1.1;燃尽区过量空气系数为1.0~1.2;再燃燃料占比为15%~20%;再燃区过量空气系数为0.85~0.9;再燃区温度为1 250 K左右;再燃区停留时间为0.6~0.8 s。

(2) H2是一种能够降低NOx排放的再燃燃料。通过分析可知,H2在炉内燃烧能够产生还原NOx的中间产物,并能脱除炉内20%~30%的NO,在1 600 K高温和30%的高再燃燃料占比下,脱硝率达到50%左右,较接近碳氢气体燃料,且H2燃烧产物为水,具有零污染排放的特点。H2再燃技术作为我国燃煤锅炉降低NOx排放技术具有较大的优越性。