分级研磨制备高浓度水煤浆技术研探

李兴义 新疆美克化工股份有限公司 库尔勒 841000

煤炭是我国的基础能源,约占能源消费总量的70%,在未来相当长的一段时间内,以煤炭为主的能源结构难以改变。水煤浆气化属清洁煤生产技术的重要组成部分,20世纪80年代初期,我国就已开始研究并逐步应用此技术。经过40多年的探索,目前我国水煤浆气化技术已达世界先进水平,并广泛应用于化工、发电及城镇燃气制备等领域,应用规模均居世界第一[1]。制浆工艺是水煤浆气化的核心技术之一,完善的制浆工艺对于提高水煤浆的质量和降低水煤浆的成本起着至关重要的作用。但是,在我国气化水煤浆制备行业中,多采用单磨制浆工艺,这样会存在水煤浆粒度偏粗、级配不尽合理、浓度低等问题,直接影响水煤浆气化效率的提高[2]。

作为气化用水煤浆,其浓度和质量越高,气化效率也越高。不同质量的煤种,定黏成浆浓度也不一样。分级研磨制浆是相对传统单磨制浆开发的一项新技术,其技术核心是采用分级研磨的方式制取不同粒径的煤炭颗粒,并按一定的比例进行级配制取高浓度的水煤浆。在相同煤种、煤质、添加剂的条件下,分级研磨制浆较传统单级研磨制浆,其浓度可提高约3个百分点,在生产中能提高气化效率,降低气化氧耗、煤耗,最终降低生产成本。分级研磨高浓度制浆工艺流程如图1所示:

图1 分级研磨高浓度制浆工艺流程

目前,分级研磨制浆技术已成功在沿海地区推广应用,包括广东、福建、浙江和江苏。一些大型集团,如神华集团、新奥集团、大唐集团等也已应用,规模达1000万吨/a,原料煤涉及褐煤、长焰煤和无烟煤。

1 成浆性试验研究内容

(1)成浆性试验所采用的仪器及主要方法。

(2)试验用煤样性质分析。

(3)分级研磨制浆工艺的成浆浓度、流变特性、流动性及稳定性试验。

(4)传统单磨制浆工艺的成浆浓度、流变特性、流动性及稳定性试验。

(5)通过对比试验数据,对两种制浆技术的成浆性试验给出结论。

2 成浆性试验概述

2.1 试验仪器

(1) TJCPS-180×150全密封锤式破碎缩分机。

(2)XMB-Φ240×300棒磨机。

(3)QHJM-3超细研磨机。

(4)GS-86型电动振筛机。

(5)MD110-2电子天平(精确度0.0001g)。

(6)DT500A电子天平(精确度0.01g)。

(7)101-DA型电热鼓风干燥箱。

(8)HB43型梅特勒快速水分测定仪。

(9)NXS-4CNXC-4C型水煤浆专用黏度仪。

(10)BT-2002型激光粒度分布仪。

(11)JJ-1型定时电动搅拌器。

试验中棒磨机配棒方案及细磨机配球方案见表1。

表1 棒磨机配棒方案及细磨机配球方案

2.2 试验方法

2.2.1 煤浆成浆性试验

成浆性是指用原料制备煤浆的难易程度及判断制成的煤浆性能好坏的标准,优良的水煤浆应具有理想的流变特性、流动性、稳定性和较高的成浆浓度。本制浆实验操作过程如下:

(1)根据气化要求,水煤浆粒度分布:粒径在0.075 mm以下的颗粒占比≥40.0%;粒径在0.45 mm以下的颗粒占比≥86.0%;粒径在1 mm以下的颗粒占比≥97.0%;浆体最大表观粘度按照1200 mPa·s考虑。本成浆性试验按照上述要求进行。

(2)将磨好的煤粉、一定量的添加剂和水加入烧杯中,然后用JJ-1型定时电动搅拌器搅拌6 min。

(3)将制备好的煤浆进行表观黏度、浓度测试,并妥善保存,以方便进行流变特性、流动性及稳定性的试验研究。表观黏度用NXS-4C型水煤浆黏度仪测定,浓度用HB43型梅特勒快速水分测定仪测定,流动性采用目测法测定,稳定性用静止观察法测定,以考察不同制浆条件下水煤浆的表观黏度及稳定性情况。

水煤浆浓度的测定参见GB/T 18856.2—2008,水煤浆黏度的测定参见GB/T 18856.4—2008。

2.2.2 煤浆流变特性试验

作为一种流体燃料,水煤浆具有流体的流变特性,其对于煤浆在工业方面的应用非常重要,理想的水煤浆具有屈服假塑性,且有适宜的触变性。水煤浆流变特性是指水煤浆受外力作用发生流动与变形的特性,也可认为是指浆体受力时,表观黏度、剪切应力与剪切速率的关系,它直接影响水煤浆在管道中的流动运输[3]。一般用Herschel—Buckley模型表述煤浆的流变特性:

式中τ——剪切应力;

τ0——屈服应力,即剪切速率为0时的剪切应力;

K——稠度系数(也叫刚性系数或塑性黏度);

γ——剪切速率;

n——流动指数。

水煤浆的流变类型可分为牛顿体、宾汉体、假塑体或屈服假塑体、胀性体。

当τ0=0,n=1时,简化成τ = Kγ,为牛顿流体模型;

当n=1时,简化成τ = τ0+ Kγ,为宾汉塑性体模型;

当τ0=0时,简化成τ = Kγn,n>1时为胀性体模型,n<1时为假塑性体模型;

当τ = τ0+ Kγn时,为屈服假塑性体模型。

表观黏度与剪切速率关系如图2所示,剪切应力与剪切速率关系如图3所示。

图2 表观黏度与剪切速率关系

图3 剪切应力与剪切速率关系

良好的水煤浆,静态时在较大黏度下不发生沉淀。动态时有较低黏度,便于输送及雾化燃烧。符合此要求的有宾汉塑性体、屈服假塑性体,它们均有剪切变稀效应(随剪切速率增加,表观黏度变小)[4]。

本次研究中,水煤浆的流变特性检测采用旋转黏度计法测量,试验仪器采用四川领度仪器有限公司生产的NXS-4CNXC-4C型水煤浆专用黏度计,该仪器具有手动操作和自动操作选择,操作简单、测量迅速。可自动测量、输出、记录水煤浆的黏度、剪切速率、剪切应力及流变形态。

2.2.3 煤浆流动性试验

水煤浆流动性的测定采取目测法,用特定带有刻度及旋塞的漏斗进行滴落试验,漏斗下液管直径为15mm,漏斗内盛300ml的水煤浆,打开旋塞在自然状态下观察水煤浆的下流状态,根据水煤浆下流状态将流动性划分为A、B、C三个等级,每个等级的划分如下:

连续柱状流动:A,间断柱状流动:B,滴状或不流动:C。

为了表示属于某一等级范围流动性的较小差别,分别用“+”和“-”加以区分,“+”表示某一等级中流动性较好者,“-”表示某一等级中流动性较差者。

2.2.4 煤浆稳定性试验

水煤浆的稳定性是衡量水煤浆产品质量好坏的一个关键指标。水煤浆的稳定性表示颗粒抗沉降的能力,即能维持不产生硬沉淀(指无法通过搅拌使水煤浆重新恢复原态的沉淀物)的性质。在煤气化的生产过程中,水煤浆的稳定性比其流动性、浓度更为重要,因为它决定了水煤浆在生产过程中是否能够被稳定存放、输送,气化装置能否稳定、正常运行。

水煤浆的稳定性试验采用插棒法:将被测水煤浆试样密闭静置8 h后,插棒观测。水煤浆的稳定性的判定分成四个等级,具体情况如下:

A级为浆体保持其初始状态,无析水和沉淀产生;

B级为少量的析水或少许软沉淀产生;

C级为有沉淀产生,密度分布不均,经搅拌作用后可再生;

D级为产生部分沉淀或全部硬沉淀。

水煤浆稳定性示意图如图4所示。

图4 水煤浆稳定性示意图

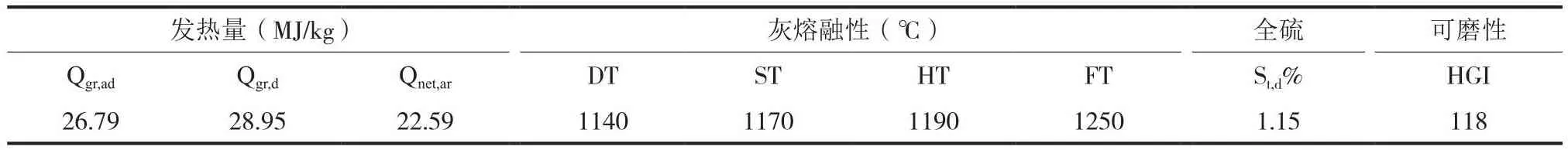

3 煤质分析

不同煤种质量有较大的差异,通过分析煤质的各项指标,对于判断煤种制浆的难易程度及煤浆气化效果有很大的作用。实验煤分析数据表见表2~表4:

表2 实验煤分析数据表(1)

表3 实验煤分析数据表(2)

表4 实验煤分析数据表(3)

根据煤质分析数据可知,该煤样内含水较低、灰分低、中高挥发分、高热值、中硫、可磨性指数较高,适合作水煤浆气化原料。

4 分级研磨制浆工艺成浆性试验

4.1 粗、细粒度煤粉的制备

4.1.1 粗粒度煤粉的制备

(1)先利用全密封锤式破碎机将原料煤破碎到7 mm以下,再利用棒磨机进行二次研磨,每次入料3000 g。

(2)根据出料粒度要求,确定棒磨机研磨时间,将二次研磨后的煤粉取出并留好试样。

不同研磨时间的粒度分布(粗磨)见表5。

表5 不同研磨时间的粒度分布(粗磨)

当研磨时间达到35 min时,所制煤粉粒度小于1 mm的占比为97.28%,此样留作细粒度煤粉的制备及常规制浆试验。

4.1.2 细粒度煤粉的制备

(1)将制备好的部分粗粒度煤粉放入超细研磨机中进行细磨,每次投料500 g。

(2)为获得不同粒径的煤粉,细磨时间选择30 min、40 min、50 min三个时段,并将每个时段磨出的煤粉取出。

(3)针对每个时段磨出的煤粉使用BT-2002型激光粒度分布仪测定其粒度分布,试验结果见表6。

表6 不同磨矿时间的粒度分布(细磨)

(4)当磨矿时间为50 min时,煤粉粒径在75 μm以下的占比达到100%,平均粒径15.33 μm。粗、细粒径煤粉的合理搭配,按照磨矿时间50 min的细粒度煤粉留样试验。

4.2 添加剂的选择

4.2.1 试验依据

煤是疏水性的,添加剂的主要作用是改善煤表面的亲水性,降低煤水表面张力,使煤粒充分润湿并均匀分散在少量水中,改善水煤浆流动性,降低水煤浆黏度,同时使煤粒在水中保持长期均匀分散。但是,由于不同煤的特性、表面结构等不同,使之对添加剂有一定的选择性。因此,需通过比较来确定适宜的添加剂。

4.2.2 试验方法

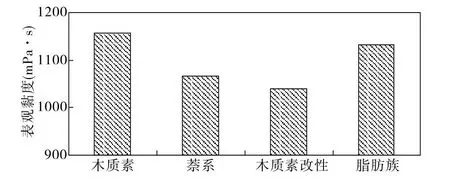

试验选用四种不同种类的添加剂进行比较,均为国内较好的添加剂系列(木质素、萘系、木质素改性、脂肪族)。

试验条件为:粗+细=85+15,该煤样的设计浓度都为60%,添加剂添加量为0.3%(干基/干粉),采用四种添加剂进行成浆性试验。观察比较水煤浆的黏度、流动性和稳定性等指标,四种添加剂成浆性能比较见表7,不同药剂表观黏度如图5所示。

图5 不同药剂表观黏度

由试验结果可以看出,该煤样在浓度为60%,添加剂添加量为0.3%(干基/干粉)的条件下,从表观黏度、流动性、稳定性等指标看,四种添加剂性能由好到差的排序:木质素改性>萘系>脂肪族>木质素。其中,木质素改性的分散性能最好,黏度最低,流动性最好。综合考虑,本次试验选择木质素改性为整个成浆性试验用添加剂。

4.3 最佳添加剂用量试验

添加剂用量取决于添加剂本身对煤种的适应性,且添加剂用量决定水煤浆的生产成本,进而影响水煤浆气化的经济效益,因此,选择最佳的添加剂用量至关重要。

试验中,该煤样设计浓度为60%,强力搅拌6 min,以改变木质素改性添加剂的用量,制成一系列的水煤浆。观察水煤浆表观黏度随添加剂用量变化的规律,根据改善效果和生产成本进行综合考虑,可得到最佳添加剂用量。最佳添加剂用量实验数据见表8,水煤浆表观黏度随添加剂用量的变化规律如图6所示。

表8 最佳添加剂用量实验数据

图6 水煤浆表观黏度随添加剂用量的变化规律

根据以上试验结果,该煤样在设计浓度为60%的条件下,随着加入添加剂量的逐渐增加(干基:0.1%~0.7%),浆体性能得到改善。当煤样的添加剂用量为0.3%(干基/干粉)时,表观黏度≤1200 mPa·s,且表观黏度大幅降低,流动性显著改善。综合考虑浆体性能及添加剂成本,最终确定煤样的煤浆最佳添加剂用量为0.3%(干基/干粉)。

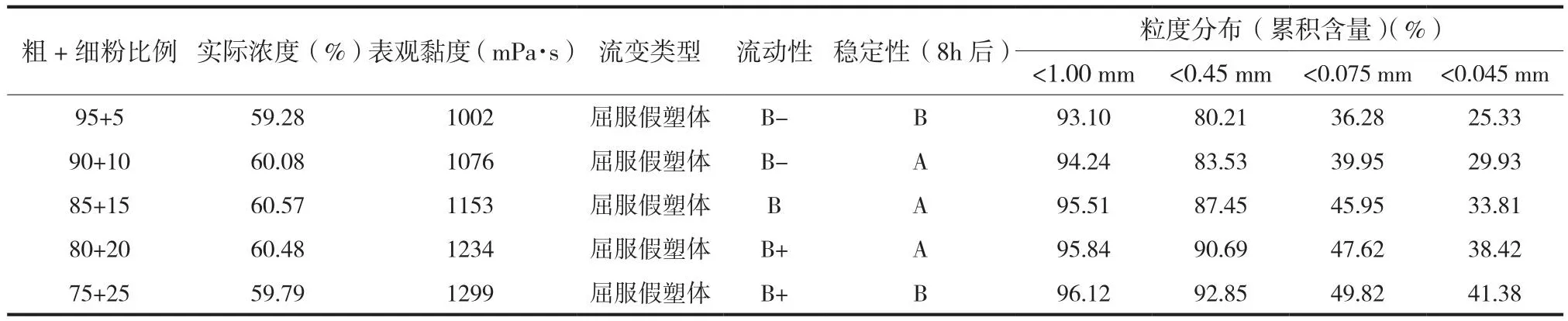

4.4 最佳粒度级配的确定

粒度级配是控制水煤浆性能指标的重要参数之一,其对于制备水煤浆和改善水煤浆的稳定性、流动性、黏度等具有重要意义。研究表明,在制浆过程中,采用合理的粒度级配不仅可使煤颗粒达到较高的堆积密度,而且可使浆体达到很好的流动性和稳定性[5]。

本次试验,将磨好的粗、细粉分别按照95+5、90+10、85+15、80+20、75+25的比例进行混合制浆,并就煤浆分别进行浓度、黏度、稳定性、流变特性等测试。试验所用的添加剂为木质素改性,添加量为0.3%(干基/干粉)。 粒度级配的确定试验结果见表9。

表9 粒度级配的确定试验结果

从表7可以看出:以木质素改性为添加剂(0.3%),浓度随着细粉的增加先由低变高,随后又开始下降。当细粉添加量为15%时,该煤样浓度可达60.57%;表观黏度随着细粉添加比例的增大也随之增大;流变特性在本次配比范围内没发生实质性的改变;流动性随着细粉添加比例的增加逐渐变好;稳定性随着细粉添加比例的增加先逐渐变好,随后开始变差;粒度分布合理,此时所得的煤浆各项指标均满足气化用浆的要求。

综合各方面因素,分级研磨制浆工艺的最佳粒度级配确定为粗+细=85+15。

5 常规制浆工艺成浆性试验

利用前面研磨所留的粗粒煤粉试样,按照不同的设定浓度,分别加入定量的煤粉、添加剂和水制备成水煤浆,并对浆体的浓度、黏度、流动性和稳定性进行成浆性试验研究。试验所用的添加剂依然为木质素改性,添加量为0.3%(干基/干粉)。常规制浆工艺条件下的成浆性试验结果见表10。

表10 常规制浆工艺条件下的成浆性试验结果

从表10可以看出,当煤样浓度达到58%时,煤浆的流动性、稳定性变得较差,采用单磨煤粉制浆,当添加剂加入量为0.3%(干基/干粉)时,最佳成浆浓度约为57%。该煤浆浓度相对较低,会影响后续的气化效率,增加生产成本。

6 结语

根据试验结果,分级研磨制浆技术能有效地改善煤浆粒度级配,其成浆性能优于单磨制浆技术。同种煤质在相同的表观黏度下,其成浆浓度较常规工艺提高约3个百分点,且浆体的流动性、稳定性较常规制浆工艺也有显著改善。