厂际间减压渣油热料输送经济管径的设计

韩晓辉 卢桂萍 杨玉臣 中石油华东设计院有限公司吉林分院 吉林 132000

中国石油某石化公司炼油化工转型升级项目,根据全厂总加工流程的安排,采用国内“单塔一段抽提+超临界回收溶剂”工艺技术建设80万吨/a溶剂脱沥青装置,年开工时间8400 h,操作弹性60%~110%。该装置以常减压装置的减压渣油(掺混10%催化油浆)为主要原料,丁烷做溶剂,在保证脱沥青油产品质量的情况下,最大化提高脱沥青油收率,脱沥青油送至催化裂化装置进一步加工,脱油沥青送至气化造气装置和合成氨装置作为原料。

常减压装置与溶剂脱沥青装置分别布置在两个厂区内,输送路径管道长度20 km(已有管廊),管道弯头数量约2200个(当量长度2200×40 DN)。减压渣油具有输送距离远、温降大、压降大等特点,需要对管道规格、机泵功率进行对比分析,确定最终的设计参数,以达到节能降耗、减少建设投资及运行成本的目的。

1 减压渣油长输管道系统投资及运行费用

1.1 减压渣油描述

常减压装置内减压渣油换热流程优化后,换热终温可以达到180 ℃,既可以用于低温热取热(即加热热水)至减压渣油低温(90 ℃)出装置;也可以热出料 (180 ℃) 进入下游装置。为了实现热联合,减少能量损失,溶剂脱沥青装置接收减压渣油热进料(≤150 ℃)。若减压渣油低温(90 ℃)输送粘度显著增加,管道阻力损失大,动力消耗大,不适合长距离输送,而且要先降温再升温,不利于节能,因此,结合项目特点,本文仅研究热料长距离输送工况。

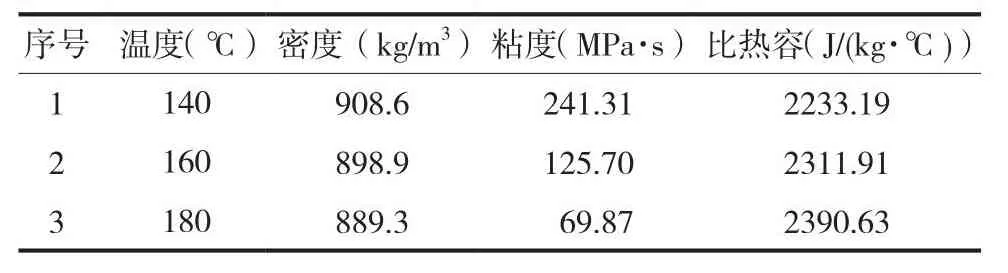

根据装置110%负荷物料平衡,减压渣油流量为91.67 t/h。以此流量作为核算基础,考虑到不同热进料温度对减压渣油输送压力、管道直径、管道投资等不同工况的影响,使用PRO/II软件对常减压装置进行工艺流程模拟。不同温度减压渣油的性质见表1。

表1 不同温度减压渣油性质

1.2 减压渣油输送方案比选原则的确定

不同直径管道阻力降计算长度(含当量长度):DN200为20000+40×0.2×2200=37600 m,DN250为20000(-45)+ 40×0.25×2200=41955 m,DN300为20000(-85)+ 40×0.3×2200=46315 m。管道起点比终点高30 m,终点边界压力为0.6 MPa(G)。在不考虑管道温降的前提下,相同质量流量的减压渣油,对不同规格管道DN200、250、300,不同温度140℃、160℃、180℃的9种组合方案经PROII进行稳态模拟计算的流体力学相关参数结果见表2。

表2 不同方案减压渣油输送流体力学相关参数计算

通过模拟可知,随着管道温度由180 ℃降低到140 ℃,粘度逐渐增大,管道全程压降增大,仅就DN200直径管道而言,全程压降由3.03 MPa增加到6.37 MPa,管道因温度降低粘度增加,140 ℃的管道由中压管道升级为高压管道,投资将大大增加。同时,管道阻力的增加导致机泵消耗有效功率也从86.8 kW增加到178.5 kW。

显然,降低操作温度不利于节能。因此,本项目选择在160 ℃、180 ℃工况下对比不同管道规格的建设投资情况。

1.3 管道系统建设投资

为了方便对比记录不同温度、不同规格的管道方案投资及运行费用等情况,规定方案编号,见表3。

表3 不同温度不同规格管道系统方案编号

管道系统投资包括输送泵(含电气电缆投资)、管道阀门、隔热保温、管道伴热、防腐涂漆及管道支吊架等工程费用(含主材费用及安装费)。管道及阀门投资包括主体材料及安装工程费,主材费用按照管道材料吨造价进行估算,安装工程费根据不同管道直径按照长度进行估算。各方案管道系统工程量及投资现值计算分别见表4、表5。

表4 各方案管道系统工程量

表5 各方案管道系统投资现值(万元)

管道设计温度为200 ℃,管道隔热厚度、散热损失及全程温降计算按照《工业设备及管道绝热工程设计规范》[1](GB 50264—2013)及《石油化工设备和管道绝热工程设计规范》[2](SH/T 3010—2013)进行。各方案管道系统散热损失及总温降计算结果见表6。

表6 各方案管道系统散热损失及总温降计算(年平均值)

1.4 管道系统运行费用

减压渣油长距离输送管道系统涉及到的运行费用包括两方面:①输送泵电消耗费用;②管道输送温降散热部分损失。为了达到减压渣油在进入溶剂脱沥青装置前150 ℃的温度要求,需用1.0 MPa(G)、250 ℃过热蒸汽对管道伴热。各方案机泵耗电量计算见表7,管道伴热所消耗蒸汽量计算见表8。

表7 各方案机泵耗电量计算(8400 h/年)

表8 各方案补充温降损失消耗蒸汽量计算(8400 h/年)

根据中石油价格体系,电价按0.80元/kWh,过热蒸汽价格按148元/吨。各方案两种运行费用年值计算结果见表9。

表9 各方案两种运行费用年值计算(8400 h/年)

2 各方案费用年值及单位能耗对比分析

2.1 费用年值对比

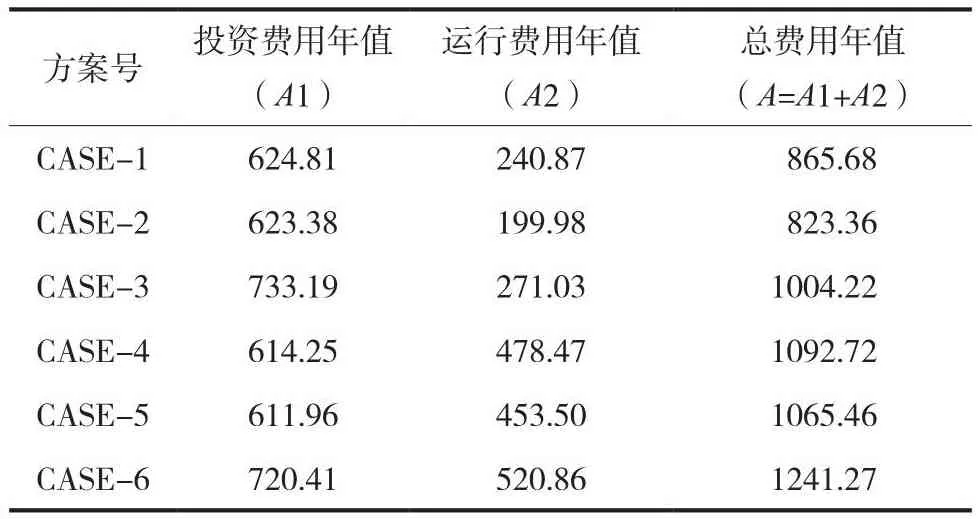

按照运营期15年考虑,忽略净残值,根据各管道系统方案的投资现值P计算,折算出投资费用年值,各方案取相同基准折现率i=12%。

根据方案相对经济效果分析指标及原理,可以利用基准折现率,将建设投资视为费用现值。根据计算期折算出费用年值,即已知现值(P),求年值(A)计算公式如下:

式中,A为年值;n为15;i为基准折现率。各方案的投资费用年值(A1)与运行费用年值(A2)

计算结果汇总见表10。

表10 各方案投资费用年值与运行费用年值汇总表(万元)

经核算:随着管道直径加大,散热面积加大、散热损失加大,减压渣油无论在输送温度为160 ℃时还是在180 ℃,全程温降均是随着管道直径的加大而增大,在180 ℃输送时,比160 ℃输送时保温厚度增加10 mm,这样散热损失基本一致(见表6)。

同时,随着管道直径加大,散热损失加大,伴热所消耗蒸汽费用较大。诸方案中,DN200管道散热损失最小,但全程管道压力降大,需要将中压管道升级为高压管道,管道投资高,且泵操作压力大,年运行费用中电耗也大,不利于节能。

2.2 单位能耗对比

单位能耗根据《石油化工设计能耗计算标准》[4](GB/T 50441—2016)编制,各方案的单位能耗计算见表11。

表11 各方案单位能耗计算表(处理量91.67t/h)

由表11可知,随着输送温度降低、管道直径增大,热损失增大蒸汽消耗增加,单位能耗增大,进一步说明,与180 ℃相比,160 ℃输送不利于节能,高温输送的流程更合理。

综上,各方案费用年值依次从大到小排列为:CASE-6> CASE-4> CASE-5> CASE-3> CASE-1>CASE-2,各方案单位能耗数值从大到小排列为:CASE-6> CASE-5> CASE-4> CASE-3> CASE-2>CASE-1。在CASE-1与CASE-2能耗差别不大的前提下,应该选择总费用年值最小的方案CASE-2,即:180 ℃,DN250方案为最佳方案更合理。

3 结语

本文通过对比分析,总结出不同管道规格、不同电量消耗、不同蒸汽消耗对方案的影响规律,即:管道直径增大,投资增大、散热损失增加,管道直径减小,管道阻力增大、散热损失减少;但是管道等级将升高,也增加投资,并增加动力消耗。因此,需要通过投资年值和运行费用年值之和,来找到最小费用点,进而确定管道系统方案;另外,通过各方案的能耗对比分析,也进一步验证了此方法所确定的流程的合理性。此方法可为同类工艺管道系统优化设计、科学决策提供参考和借鉴。