汽车悬架横向稳定杆研究综述*

张硕 王靖岳, 武旭东 王宇龙 王军年

(1.沈阳理工大学汽车与交通学院,沈阳110159;2.吉林大学汽车仿真与控制国家重点实验室,长春130025)

0 引言

随着经济飞速发展,人民生活水平提升,汽车业也在蓬勃发展,用户对汽车的各项指标提出了更高的要求。汽车侧倾现象是一个不可忽略的影响因素,汽车侧倾加剧会对驾驶人员正常操纵汽车造成影响,严重的汽车侧翻事故还会带来非常大的损失,甚至会影响驾乘者的生命安全[1]。

横向稳定杆,作为汽车悬架的重要组成部分,在一定程度上减轻或避免上述情况造成的损失。其功用在于防止车身在转弯时发生过大的横向侧倾,降低车身在拐弯时发生过重颠簸,起着横向巩固的作用[2]。横向稳定杆的发展情况备受国内外研究学者的关注,本文对近些年来横向稳定杆研究取得的成果进行综述,并对其发展方向进行展望。

1 横向稳定杆组成、分类及工作原理

1.1 横向稳定杆的组成与分类

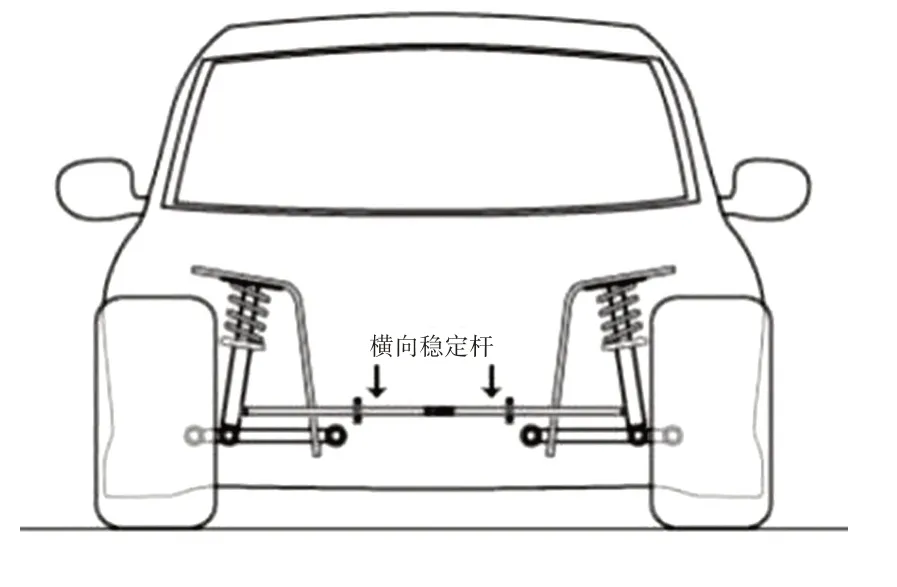

汽车悬架横向稳定杆主要由稳定杆杆体和衬套组成,如图1 所示。稳定杆杆体的作用是避免与悬架导向杆系发生干涉,使悬架保持平稳。稳定杆衬套可起到缓冲隔振和有效降低噪声的作用。

图1 汽车横向稳定杆示意

汽车横向稳定杆按照结构形式来分,主要分为2类,即断开式横向稳定杆和整体式横向稳定杆[3]。断开式横向稳定杆就是将横向稳定杆从中间断开,利用电机控制,将稳定杆以不同的角度连在一起。另外一种是整体式横向稳定杆,在确保横向稳定杆不断裂的条件下,以线性作动器取代横向稳定杆与车轴或车轮之间的连杆,并通过作动器的位移作用来调节稳定杆的变形。

1.2 横向稳定杆的工作原理

汽车在直行过程中,2个轮胎一起跳动,车体仅有竖向移动,而2个悬架变形量相等,此时稳定杆不发生作用。在汽车转向运动中,外部车轮悬挂被压缩,内部车轮悬挂受到拉伸,此时稳定杆将会被扭转,稳定杆产生与各自运动方向相反的力,来阻止这种扭转现象。如图2为汽车左转时的运动状态,其中,单箭头指横向稳定杆的抑制状态,双箭头指减振器弹簧的运动状态。图2 所示,转弯内侧的稳定杆会给车轮一个向上的力,使车轮离开地面。由于2 边悬架变形量不一致,且车体在道路上有侧向运动的趋势,则框架的一边朝弹性支架的方向运动。此时,稳定杆的这一边就会相对车架上升;而在车架的另一侧,由于远离了弹性支撑,稳定杆的一端是向下的,而在车架和车身都是倾斜的情况下,稳定杆的中间部分就不会对车架造成太大的压力。

图2 汽车左转时的运动状态

2 研究现状

2.1 优化设计研究

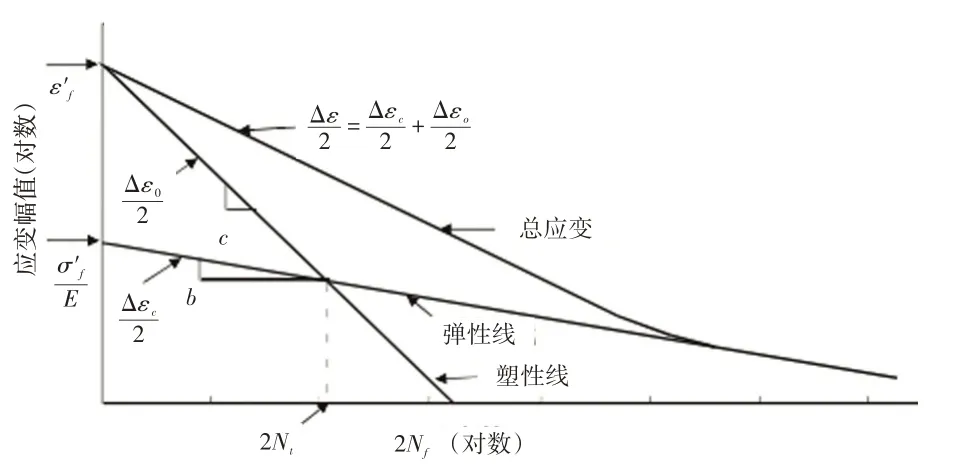

2013 年9 月,伍文广等[4]针对电动轮自卸车前、后桥运动不协调、侧倾性能差的现象,提出了一种新型长度可变、刚度可调节的非线性横向稳定杆,如图3所示。利用多体动力学理论,通过选取恰当的目标函数和约束条件,建立Kriging 近似模型,对其运动特性和侧倾性能进行了研究,并采用遗传算法对汽车性能进行优化。结果表明,其直线行驶性能与侧倾性能得到了显著提高,但对提升其平顺性效果并不明显。2013年10 月,Wang 等[5]以WF-1 型汽车为研究对象,通过CATIA 软件建立稳定杆的几何实体模型,并应用ANSYS对该模型的参数进行了计算。在满足设计要求的基础上,计算目标函数极值,通过迭代计算得到最优方案。通过优化设计,实现稳定杆的轻量化、小型化。为了提高汽车的行驶稳定性和安全性,2014 年9月,王靖岳等[6]实现了新型汽车悬架横向稳定杆的参数化设计,并推导出了横向稳定杆端点位移计算公式及其校核公式。建立了基于CATIA 的横向稳定杆参数化模型,可以方便地对横向稳定杆进行设计和优化。建立了Visual Basic 窗口,并通过编程控制Excel表格相关输入参数,利用Excel 实现了横向稳定杆相关数值计算。利用CATIA 有限元分析验证了横向稳定杆参数化设计的正确性,为稳定杆的优化设计发展研究提供了有力的借鉴。

图3 新型横向稳定杆[4]

2016 年6 月,石柏军等[7]利用比例因子优化方法,以侧倾刚性作为优化指标,对汽车的侧倾稳定性进行了优化。在此基础上,利用ADAMS/Car软件构建汽车动态模型,通过转向倾角的阶梯试验对设计结果进行检验,并通过实际汽车试验对设计结果进行验证。通过数值模拟和试验研究,证明了采用具有更大侧倾刚性的稳定杆能更好地改善汽车的侧倾稳定性。稳定杆衬套作为汽车减振器的重要部件之一,其力学性能和材料刚度至关重要。2016 年8 月,Zhu 等[8]人利用ABAQUS 对稳定杆橡胶弹性元件进行刚度分析和优化设计的过程,采用Mooney-Rivlin 方程、装配干涉设计模型和静刚度分析,然后根据应力应变结果进行优化,设计出一种机械结构性能较好的线性模型。结果表明,采用有限元分析技术优化稳定杆衬套设计方法是可行的。2017 年8 月,方晖[9]首先构建ADAMS 汽车整体动力学模型,并与实际测试数据进行比较,对所构建的动力学模型进行改进。在此基础上,用ADAMS/ISIGHT 以悬架垂向刚度(Ride rate)为基准对灵敏度进行优化,并针对车辆的操纵稳定性进行了运动学和受力变形特性(Kinematic & Compliance,K&C)模拟,对所得数据进行了处理与分析,最后得出了一套满足需求的稳定器安装点向前移动的系统设计方案。

2018 年,王伟等[10]在对中空心稳定杆进行应力分析的基础上,应用能量方法推导出中稳定杆倾角刚度、截面应力的计算公式及最大第三强度理论等效应力的剖面坐标。并在此基础上,研究了各种因素对稳定杆力学特性的影响。在此基础上,采用MATLAB 编程实现了以减重为目的的优化设计。2018 年6 月,针对某轻型载货汽车出现的侧倾稳定性问题,以轻型载货汽车为原型基础,吴刚[11]利用ADAMS 多体动力学软件,根据工程应用需求,对有关的主要设计变量进行了参数化处理,并对其进行了数值调整,然后进行相关试验进行模拟和分析,从而得出对应的目标,从而方便地依据最优的目标来确定最优设计参数。通过专业主观评价和客观试验,验证了其改进效果较为显著。2018年10 月,李 能 辉[12]采 用了ISIGHT 软 件 集成CATIA 和ABAQUS 进行汽车横向稳定杆的轻量化参数优化分析,能够更加精确地模拟和分析汽车横向稳定杆性能,能够评估不同结构参数对汽车横向稳定杆轻量化的影响,并获得最佳的结构参数。该试验顺利完成将为相关领域的研发提供有益的借鉴。作为汽车悬架中一种重要的辅助弹性部件,稳定杆能够在改善汽车乘坐舒适性的同时,降低车辆的横向侧倾程度。以这个目标为出发点,文献[13]在保证汽车安全性和可靠性的前提下,对汽车横向稳定杆系统展开了合理的悬架系统刚度匹配和轻量化设计。将三维模型导入到ANSYS 中进行分析优化,并对其进行了受力、位移等方面的计算,并进一步对其外形进行了优化设计。最终,对优化后的汽车前后横向稳定杆系统进行了ANSYS 疲劳寿命的检验。试验表明,经过优化后,汽车的操纵稳定性得到了显著提高。2023 年,潘海杰[14]对稳定杆在载荷作用下的位移和扭转刚度进行了研究,得到了其应力云图与危险位置。然而,发现其结构存在一些局部应力过大的问题,这会影响到车辆的横向稳定性能。因此,提出了结构优化方案,以减小局部应力为目标,在不明显降低稳定杆的结构刚度和增大质量的前提下进行优化。为了验证优化方案的可行性,采用有限元分析对不同的优化方案进行了评估,并最终确定了稳定杆的最优结构。通过优化设计,显著降低了稳定杆的最大应力,有效提高了车辆的横向稳定性能。

2.2 疲劳断裂和寿命研究

横向稳定杆是汽车悬架中的重要结构部件,当其发生疲劳断裂时将会严重危害汽车行驶的安全性。因此,稳定杆的疲劳寿命方面也是一大研究热点。

2002 年11 月,Palma 等[15]对某轿车前悬架稳定杆的疲劳损伤进行了分析。采用累积疲劳损伤理论,结合试验和应力分析技术,在试验室和实际条件下确定了稳定杆的疲劳损伤极限值。在实际情况下,通过在不同路面和不同速度行驶的汽车上安装一个检测装置,对稳定杆进行疲劳损伤评估。研究表明,横向稳定杆具有防止车辆侧翻的作用,因此对其力学性能的研究具有重要意义。为了实现这一目标,2011 年11月,Liu 等[16]利用ANSYS 建立了参数化模型,分析得到了von Mises应力分布、可靠性和灵敏度。最后在此基础上估算了疲劳寿命。2012 年12 月,在常规的汽车稳定杆疲劳可靠性设计的基础上,Kang 等[17]给出了提出了一种利用Hyper Mesh 和MSC 软件计算空心稳定杆刚度并预测其疲劳寿命的新方法。该方法方便可靠,解决了空心稳定杆刚度理论计算的困难,并给出了一套有效的空心稳定杆疲劳寿命预测方法。该方法为产品设计提供了技术基础,缩短了设计和生产周期,大大降低了破坏性试验的成本。2013 年1 月,某型轿车的横向稳定杆在路面的全面耐久试验中出现了裂纹。罗贻正等[18]对其进行了金相、化学成分及硬度测定。研究发现,该稳定杆的化学组成基本符合标准,但其硬度较差,并有2个裂源点。在同一批次的材料上,与断裂部位接近的部位有凹陷。结果表明,早期压痕是其发生断裂的主要原因。2013 年2 月,王国丽等[19]利用ANSYS 对稳定杆连杆支架进行了有限元分析,以静态有限元疲劳分析方法为基础,对其展开了强度分析与计算,并以强度分析结果为基础,对稳定杆连杆支架展开了疲劳寿命预测与分析,将支架断面由原先的等截面改变为变截面,并对优化后的结构展开了疲劳寿命预测,其优化结构对比如图4,并在此基础上对其疲劳寿命进行了评估。

图4 稳定杆连杆支架结构优化[19]

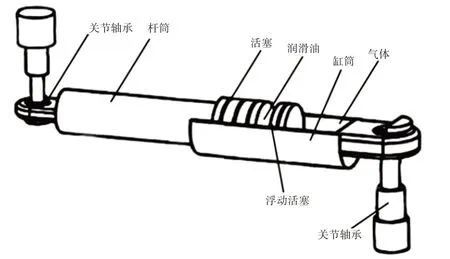

2013 年10 月,为了改善稳定杆的扭矩特性,确保汽车的平顺性以及行车安全,崔浩等通过对Abaqus的非线性分析,研究仿真与试验的相关性,有效解决稳定杆断裂失效问题[20]。2014年2月,倪昀根据应力-疲劳相关原理,运用Hypermesh 软件根据实际的约束条件进行求解,其应力幅值与疲劳寿命关系如图5所示。在此基础上,利用nCode Design Life 对所得到的解进行E-N模拟[21],从而为结构的最优设计和选材奠定基础。2014 年12 月,Zhang 等[22]利用ANSYS 对汽车稳定杆的强度和刚度进行了分析,确保稳定杆满足静强度要求,最后进行了疲劳仿真分析。仿真结果表明,稳定杆的疲劳寿命约为67万次,满足稳定杆疲劳试验至少50万次的疲劳寿命要求。2016年,针对稳定杆断裂的问题,白耀明等[23]从断口、失效的产品材质、失效的产品造型等方面进行了研究。通过对失效的制品焊缝及制品的构造进行CAE 分析,判断出该制品的裂纹属于疲劳破坏。在此基础上,提出了改善措施,使焊接电弧点延长10 mm,使电弧点避免了制品的应力集中,研究证明该方法可行。2018 年3 月,范红丽等[24]采用了扫描电镜检验、金相分析、分析化学成分、硬度测定方法,经过分析得知钢材表面硬化层是导致断裂的主要原因。对55Cr3 银亮钢的生产过程进行了调查分析,结果表明,硬化层产生于矫直工序。为了解决这个问题,调整了矫直辊的角度,有效减小了钢材表面的矫直硬化层,使钢材能够满足用户的要求。

图5 总应变幅与疲劳寿命关系示意[21]

2018 年6 月,针对稳定杆支座开裂失效这一难题,徐国权[25]采用CATIA 及Hypermesh 构建分析模型,并对其进行极限承载力计算,其稳定杆支座极限强度应力分布如图6 所示。采用Miner 的疲劳损伤积累原理,对支座的2个端部施加应力,通过对稳定杆支座进行结构改进,最终成功地解决了该开裂失效问题。2018 年7 月,戴益亮等[26]建立了一种抗侧倾动力学模型,并利用MATLAB 编程分析不同杆径的稳定杆对整车侧倾性能的影响。研究发现,稳定杆的杆径对整车的侧倾稳定性有着显著影响。这项研究为整车底盘调校稳定杆的杆径提供了理论基础,为车辆的侧倾稳定性提供了更为科学的依据。为了验证研究结果的有效性,还搭建了稳定杆疲劳耐久试验台架,进行了试验。试验进行到稳定杆失效为止,并对失效件进行了断口、金相等分析。试验结果验证了上述疲劳分析方法的有效性。

图6 稳定杆支座极限强度应力分布云图[25]

横向稳定杆是悬架的关键构件,其发生故障直接影响到汽车行驶的安全性。2018 年10 月,赵金伯以某轿车的前横向稳定杆为研究对象,采用了数值计算方法,对其进行了疲劳寿命的研究,为前横向稳定杆的设计奠定了基础[27],但该方法产生的数值误差较大。

2019 年11 月,从结构的角度出发,Shuang 等[28]利用线性积累的理论,分析了稳定杆在不同载荷作用下结构的破坏程度,从可靠性分析、静力分析和疲劳寿命仿真3 个方面进行疲劳寿命评估。探讨了汽车稳定杆疲劳寿命的预测与评价方法,为汽车底盘零部件的设计与开发提供了依据。2021 年2 月,刘明等[29]对2 种不同布置的横向稳定杆进行了强度-疲劳特性模拟和台架耐久性试验。研究发现,当稳定杆中部的走向与接头末端相同时,其刚性减小,对其疲劳寿命有利。当稳定杆的中部向与接头末端反向移动时,其刚性增大,使其疲劳寿命下降。2021 年4月,基于Palmgren-Miner 线性累计破坏原理,刘树辉等[30]收集了测试场地中的稳定杆连接荷载数据,并建立了稳定杆的多层次荷载谱图。在此基础上,采用数值模拟方法,对其进行了疲劳试验。最后,构建并展开了稳定杆疲劳台架试验,通过这些数据可以看出,稳定杆疲劳台架试验的断裂寿命及位置与模拟预测相吻合,这证明疲劳载荷制定方法是有效的,这对稳定杆疲劳载荷制定、疲劳寿命预测具有一定的参考价值。

为了对汽车横向稳定杆疲劳耐久性分析与评价,2021 年7 月,吴道俊等[31]利用SN 曲线对稳定杆进行疲劳寿命预测及评估,从而完成汽车稳定杆在整车级强化道路条件下的疲劳寿命检验与评估[32]。2021 年9 月,吴道俊等在此基础上,对稳定杆进行有限元分析,通过与实测资料的比较,证明了CAE 与试验测试的联合应用,可以得到较为全面有效的疲劳寿命计算成果。于东娜等[33]在此基础上,以汽车稳定杆为对象,通过数值模拟和实验相比较,获得了与实际测量相一致的数据,并通过试验验证,形成一种高精度模拟计算方法,为提高稳定杆寿命的研究奠定了基础。SUV 底盘稳定杆连接杆总成断裂的问题引起了广泛关注。这种断裂现象的原因是由于长期受到应力作用,导致疲劳断裂。为了解决这一问题,2022 年6 月,叶校瑛等[34]提出了2 种改进方案。第一种改进方案是增加热处理回火工艺,去除球销内部应力,平衡加工公差。第二种改进方案是对影响力矩的零件尺寸进行改进,调整球销座、衬套、球销3 者之间的配合量。改进后的方案已经取得了很好的效果,成功地降低了连接杆总成的启动力矩,并且该部件的断裂数量为0。

2022年10 月,李功友等[35]为解决稳定杆连接杆球销断裂故障,采用伪损伤等效原则,进行了6个等级的程序化负荷谱的构建,并与程序化负荷谱进行了对比分析。实践证明,改进后的稳定杆疲劳寿命明显延长,该方法改进效果明显。2023 年1 月,在汽车稳定杆的耐久试验中发现,稳定杆在短里程就发生了断裂失效,这对汽车的安全性和耐久度产生了很大的影响。为了探究稳定杆的失效原因,刘华东等[36]使用了直读光谱仪等设备对失效件进行了理化检测等分析过程。通过这些检测手段,发现失效稳定杆的断口微观形貌主要呈沿晶状,扩展区域有疲劳辉纹,最后断裂处呈韧窝状。针对这一结果,结合稳定杆加工过程对断裂原因进行了分析。研究发现,稳定杆加工过程中经过酸洗处理引入了氢,导致稳定杆先发生了延迟开裂。

2.3 主动控制研究

2.3.1 基于模糊控制和PID控制方法

模糊控制是一种基于模糊集理论、模糊语言变量和模糊逻辑推断的智能控制,在汽车系统中得到了广泛的应用。2016 年5 月,Kong 等[37]提出了一种新型电动主动稳定杆(Active Stabilizer Bar,ASB)系统的分层控制设计,利用模糊控制原理,对ASB 进行了动态分配。利用MATLAB/Simulink 软件对不同的情况进行了模拟,结果表明该方法具有较高的稳定性和准确性,使汽车在行驶过程中具有较好的平顺性。2016年9 月,邱香[38]以改善汽车侧倾稳定性为目标,开展汽车侧倾与操纵集成控制的研究。利用反步(Backstepping)和模糊控制算法调节前、后稳定杆扭矩分配系数,有效提高汽车的抗侧倾能力和操纵稳定性。2018年12 月,基于滑模控制理论、PID 控制理论以及前馈控制理论,李育龙[39]设计了3 种应用层控制器集成的电动式主动稳定杆(Electric Active Stabilizer Bar,EASB),硬件在环试验表明,所设计的EASB 控制系统能够提高汽车的侧倾稳定性。

2019 年4 月,Pi 等[40]引入了基于模糊PID 算法的转矩分配器,动态分配前后稳定杆的抗侧倾转矩,改善了汽车横摆动力学响应,建立基于AutoBox 和主动稳定杆执行器的硬件在环仿真平台,在典型工况下进行了硬件在环试验。试验结果表明,该控制算法改善了汽车侧倾和横摆的动力学性能,提高了汽车侧倾稳定性和平顺性。商用车的侧倾稳定性成为备受关注的问题,为了解决这一问题,2021 年3 月,潘公宇[41]建立了9 自由度整车模型,设计了一种PID 加前馈的控制策略,通过这种策略可以提高主动横向稳定杆的控制精度。这种策略可以有效地降低车辆的侧翻风险,提高车辆的侧翻稳定性。为了验证这种控制策略的有效性采用了Simulink 和Trucksim 联合仿真,在附着系数为0.8的B级路面上,进行了3种不同工况下的仿真。这些仿真结果表明,所提出的主动稳定杆可以让车身侧倾角、横摆角速度、侧向加速度和质心侧偏角均降低20%~45%。

2021年4 月,Nguyen等[42]建立空间动力学模型,并结合非线性双轨动力学模型来描述汽车转向时的振动状态。采用PID 控制方法对液压稳定杆进行控制,使得汽车侧倾角、非簧载质量位移、车轮垂直力均显著减小。2021年12月,Tuan等[43]建立了提出了模糊控制方法来控制液压稳定杆运行,在不同的场景进行了模拟。研究结果表明,采用模糊控制方法控制主动稳定杆后,汽车抗侧倾性能得到改善。因此,汽车的稳定性和安全性得到了保证。这一结果将成为未来进行其他更复杂研究的基础。2023年1月,ANH[44]建立了一个复杂动力系统的模型,这是空间动力学模型、非线性双轨动力学模型和非线性轮胎模型的结合。利用三输入模糊算法控制,实现了对液力执行机构的自动控制。结果表明,采用主动稳定杆后,垂向力变化幅度等输出值均显著减小。在所有调查案例中,汽车的稳定性和安全性始终得到保证。

2.3.2 基于最优控制的方法

所谓最优控制,就是在满足一定限制的情况下,寻找一种能够使得某一特定参数的最大(或最小)的控制器。这是一种体系的有序性在更高层次上的需要。为了提高汽车转向时的侧向稳定性,2015 年10月,李振[45]利用线性二次型调节器(Linear Quadratic Regulator,LQR)最优控制方法,构建以侧向加速度、质心侧偏角和横向载荷转移率为评价指标的车辆防侧翻控制机构。经阶跃转向侧翻试验证明,该方法可以有效地改善车辆的侧倾控制性能,降低汽车的侧倾事故。在汽车行驶中,抗侧倾能力和操纵稳定性一直是车辆设计的重要方面。为了提高汽车的抗侧倾能力和操纵稳定性,2016年5月,陈志韬[46]提出了一种新型结构的主动横向稳定杆。该主动横向稳定杆采用线性二次最优控制方法来控制三自由度车辆模型的抗侧倾力矩。通过仿真分析,得出了Q和R两个矩阵对控制效果的影响,试验结果表明该控制方法有效改善了汽车的抗侧倾能力和操纵稳定性,为后续的研究奠定了坚实的基础。

为了避免汽车发生侧倾,改善汽车行驶平顺性,2017 年6 月,陈松等[47]等运用二次最优控制方法设计了控制器,并利用粒子群算法对其权重进行了优化。试验证明,该方法可以有效地防止汽车在各种路况下发生侧倾,并使汽车的平顺性得到显著提高。为了提高重型商用车的侧倾稳定性,2018年6月,张瑞栋[48]建立了包含主动横向稳定杆的整车八自由度动力学模型和状态空间方程,采用线性二次型最优控制器来控制车辆的抗侧倾力矩,以提高车辆的稳定性。为了验证设计的系统在不同工况下的性能,进行了仿真分析。结果显示,最优控制方法能够较好地改善重型商用车的侧倾稳定性。为了进一步提高控制系统的性能,使用了遗传算法工具箱对线性二次型最优控制器的权重矩阵参数进行优化。这种优化方法可以使控制器适应不同的工况,从而提高车辆的控制性能。2020 年11 月,为了提高车辆侧倾稳定性,赵强等[49]建立了整车动力学模型和电液伺服阀控制液压缸主动稳定杆作动器模型,采用卡尔曼滤波算法对质心侧偏角、横摆角速度、簧上质量侧倾角以及簧上质量侧倾角速度等进行最优估计。基于最优估计值,使用黎卡提方程设计了一个最优反馈阵,实现了线性二次型高斯(Linear-Quadratic-Gaussian,LQG)的最优控制。为了验证这种方法的有效性,在MATLAB/Simulink 中进行了仿真验证,并将其与被动横向稳定杆进行比较。结果表明,所设计的LQG 最优控制算法在抑制车身侧倾方面效果明显,能有效提高汽车侧倾稳定性。

2.3.3 基于滑模控制的方法

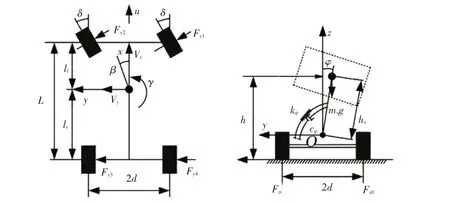

滑模控制又称变结构控制,其实质是以不连续性为特征的一类非线性系统。为实现对汽车的侧倾控制,2016 年12 月,车辆侧倾具有非线性、时变性特点,因此传统的控制方法无法满足实际需求。为此,陈松等[50]采用了滑模变结构控制理论建立滑模控制器,实现对理想侧倾角的跟踪,其整车侧倾动力学模型如图7所示。

图7 整车侧倾动力学模型[50]

为验证滑模控制器的有效性,进行了鱼钩与双移线转向工况的仿真试验。结果表明,滑模控制器能够实现对理想侧倾角的跟踪,控制效果良好。2017 年3月,赵福民[51]设计了线性化反馈的滑模控制器,该控制策略结合了反馈线性化控制方法和滑模变结构控制方法,可以有效地抑制控制系统的抖振问题。通过对控制器的稳定性进行李雅普诺夫(Lyapunov)理论证明,该控制策略具有良好的鲁棒性,可以有效地抑制抖振问题。2018 年6 月,陈祥林等[52]设计了一种主动式横向稳定杆控制器。考虑到汽车整体的复杂度以及模型的不确定因素,提出一种基于模糊滑动模式的控制策略,并通过调整前、后轴的抗侧翻能力来改善汽车的操控稳定性。仿真结果表明,所提出的方法可以有效地抑制汽车的振动,具有良好的鲁棒性,但是汽车在行驶时会产生较大的抖振。对此,2018 年11月,郭存涵等[53]将分数阶的概念应用于基于滑模变结构控制理论的主动横向稳定杆,采用了基于模糊准则的开关增益系数自适应调节方法。通过CarSim/Simulink 的联合仿真,验证了所提出的方法能够很好地减少汽车的侧倾,并且能够很好地抑制系统的颤动,从而有效地跨越了滑模控制实际应用中的主要障碍。

2.3.4 基于模型预测控制的方法

针对极限工况下汽车的操纵稳定性问题,2017年12 月,为了提高汽车的操纵稳定性,夏长高等[54]提出了一种基于模型预测控制理论的主动横向稳定杆控制器,搭建了CarSim 和Simulink 联合仿真平台进行试验,并建立了八自由度整车模型和小角度假设下的非线性动力学模型,以此为基础设计了主动横向稳定杆控制器,该控制器能够根据车辆运动状态预测未来几秒钟内的状态。随后在双移线和弯道制动这2种典型工况下,对汽车性能表现进行测试。研究发现,该控制器在2种典型试验工况下均能够显著提高车辆的性能评价参数值,从而有效地提高了汽车稳定性。为提高汽车的侧倾稳定性,2020 年6 月,刘世杰[55]等使用MATLAB/Simulink 搭建了九自由度整车动力学模型,并基于该模型构建了电动式主动横向稳定器控制策略模型。这个模型采用了模型预测控制方法,可以在车辆行驶过程中实时预测车辆的侧倾状态,并根据预测结果调整电动式主动横向稳定器的控制策略,从而提高车辆的抗侧倾能力,进行了转向盘角阶跃工况和鱼钩工况的仿真试验。结果显示,电动式主动横向稳定器模型预测控制策略可以有效地提高车辆的侧倾稳定性,并且在不同的工况下都具有良好的控制效果。为提高防侧倾性能,2022年7月,张勇超等[56]设计了模型预测控制器,并考虑了前、后悬架的防侧倾力矩,为了验证模型预测控制的效果,进行了CarSim 和Simulink 联合仿真试验。在试验中,模型预测控制器应用于电机式汽车的横向稳定杆上,并对其性能进行了评估。结果表明,模型预测控制器可以有效地提高电机式汽车的倾向稳定性,减少了侧倾发生。

2.3.5 基于联合控制的方法

2014 年5 月,吕续宁[57]构建了包含主动横向稳定杆和主动前轮转向系统的动力学模型,建立了转向工况下的整车非线性三自由度动力学模型和轮胎模型。之后,在MATLAB/Simulink 软件中构建了仿真模型,并使用车辆系统动力学软件CarSim 对所建的车辆模型进行了仿真比较。通过实例计算,验证了协调控制策略的有效性。为了提高汽车的操纵稳定性和平顺性,2014年7月,周兵等[58]建立了包含主动悬架和主动横向稳定杆的集成模型,通过耦合2 个系统间的关系,设计了主动悬架和主动横向稳定杆的子控制器。采用MATLAB/Simulink 进行仿真,模拟了车辆行驶时的行驶状态。试验证明,该控制策略可以有效改善汽车的驾驶平顺性和舒适性。

2016 年4 月,为了改善汽车的操控稳定性,综合考虑侧倾稳定性和差动制动器的作用特性,任英文[59]提出了基于整体控制原理的协同控制策略,实现侧倾稳定性和差动制动器的协同控制。经过测试发现,相比于单一的控制系统,主动横向稳定杆与差动制动联合控制系统在解决车辆侧翻问题方面有着更加明显的效果,并且可以更加有效地抑制在极端条件下的汽车的侧倾现象。2018 年12 月,闫明帅[60]采用MATLAB/Simulink 仿真平台,分别构建了汽车的动力学模型、作动器模型和驾驶员模型。在此基础上,建立了一套基于多自由度协同控制的汽车动力学模型,并对该模型进行了试验验证。该协同系统能够改善执行器发生故障时的汽车稳定性能。为了提高车辆的操纵稳定性,基于无迹卡尔曼滤波(Unscented Kalman Filter,UKF)状态观测系统,2021 年10 月,邱香等[61]对主动前轮转向和主动横向稳定杆进行联合控制,以提高车辆侧向稳定性。同时还建立了九自由度整车动力学模型,并采用了滑模控制算法,形成了车辆抗侧倾与操稳性集成控制,以提高车辆的操纵稳定性。经过鱼钩试验仿真,结果表明集成控制器能够按需控制车身侧倾,并有效改善了车辆操纵稳定性。在大转角、避障等应急情况下,高速运行的汽车极易发生侧翻。对此,陈松等[62]提出了一种防侧翻控制策略。该策略采用全轮差动制动来提高车辆的横摆稳定性,防止车辆失稳侧翻。同时,还采用主动横向稳定杆和2阶滑模超螺旋控制器来动态跟踪汽车的理想侧倾角,实现准确判断车辆侧倾姿态,提高防侧翻能力。为了验证该控制策略的有效性,进行了硬件在环试验。结果表明,通过主动横向稳定杆和差动制动联合控制策略,可以有效防止车辆侧翻,提高车辆的稳定性和安全性。这种侧翻控制策略将为未来汽车行业的发展带来新的思路和方向。

2.4 其他方面

为探究乘用车前、后横向稳定杆对整车操控稳定性的影响,王浩等[63]使用ADAMS/Car 软件建立了车辆动力学刚柔耦合仿真模型,并根据现有标杆车的不足转向梯度确定前、后稳定杆的直径分别为24 mm 和20 mm。在匹配方案搭载到样车上进行稳态回转试验后,结果表明样车具有适度的不足转向特性,不足转向梯度随侧向加速度的增大而增大。这证明了匹配方案的合理性。李海林等[64]提出一种基于车辆角度刚性需求,且在车辆角度刚性不足的条件下,由车辆角度刚性需求来决定U 形侧刚性杆角刚性的通用方法,并采用有限元技术来探讨某些因素对U 型横向稳定杆的作用。

为分析横向稳定杆对车辆操稳性能的影响。杨银辉等[65]基于建立虚拟整车和驾驶员模型的方法,进行了稳态回转和蛇形试验工况模拟,并结合试验评价标准进行评分,使用TruckSim 软件来进行模拟。经过试验,得出了以下研究结果:相比不安装横向稳定杆的车辆,安装横向稳定杆的车辆在转向不足和车辆侧倾度性能方面影响较大,对转向性能影响较小。这意味着横向稳定杆可以有效地改善车辆的侧向稳定性,但对车辆的转向灵活性影响较小。

3 总结与展望

随着新技术和新能源的迅速发展,对汽车横向稳定杆的水平也提出了更高要求,国内外有关稳定杆的研究已有一定进展。对国内外横向稳定杆的研究情况进行了归纳,并对已有的研究基础进行了分析,提出了其相关技术的发展方向和趋势,并对其主动控制方法展开了详细地阐述。但是,目前仍有很多工作要做,其中一个重要的研究方向就是开发新的控制策略。根据目前研究中存在的问题,应提出速度快、效率高、能耗低的新方案,为汽车横向稳定杆的设计提供一种新思路。

整合各类控制算法的优势,将现代控制技术、智能控制技术,与非线性控制理论和动态理论相融合,进行高效、快速、可靠的研究与开发。这种新型的智能控制方式将成为未来的发展趋势。除此之外,材料的轻量化与技术经济性也是亟待攻克的难题。

目前,国内外针对汽车侧向稳定性的相关理论和方法尚有许多欠缺。例如,在行驶中,由于路况的影响,驱动元件容易发生失效,而需要驱动元件输出巨大的作用力以确保整车的连续平稳行驶等。然而,在实际应用中,受其材质及其他诸多因素的制约,其操纵效果常会有所下降。对于解决此类问题,应提出更优的鲁棒容错控制方法,以提升汽车的安全性能与稳定性。