高机动重卡车架系统结构设计

李 伟,张晓宇,王 磊,宋建新,康 功,张 彤

(1.陆军装备部驻包头地区第一军事代表室, 内蒙古 包头 014030;2.北奔重型汽车集团有限公司, 内蒙古 包头 014030;3.北方华安工业集团有限公司, 黑龙江 齐齐哈尔 161006)

0 引言

轮式军用车辆作为装备和物资的运载平台,要伴随部队保障完成各种战术任务,包括用于运送兵员、弹药、油料和物资,以及遂行指挥、通讯、火炮牵引、导弹运输等任务,在特殊环境 (如山地、林地、草原、丘陵、沼泽等特殊地形) 中执行任务时,机动性、操纵性、通过性、维修性及其他方面都要高于其他车辆[1]。随着战争形态不断变化,局部战争、不对称作战、信息化战争等成为未来战争的主要特征,战场态势错综复杂,战线模糊不清。在此情况下,高机动车辆的复杂战场适应性和越野通过性,成为越来越受欢迎的部队运载平台。

对于重型高机动性通用战术车辆,车架在满足大承载要求的情况下,还要能够承受来自复杂越野路面通过底盘悬架传递的冲击,来自动力传动系统和驱动系统的振动,以及来自车载质量的各种载荷,尤其是能够在各种恶劣路况、极端自然环境以及来自敌方的爆炸威胁或破坏的情况下仍然能够工作,实现支承的功能。

车架是整个汽车的承载基体,其功能是支承并连接汽车各个部件与系统,并承受来自汽车内外的各种载荷,系统的重要性显而易见[2]。

对于高机动底盘车架系统的研制,首先需要攻关的技术是:

1) 在满足底盘布置条件下的承载能力。

2) 与高机动性相匹配的刚度特性。

3) 车架可靠性验证。

本文重点描述重型高机动6×6底盘车架系统正向设计过程,在满足底盘布置条件的前提下,对承载能力进行了分析、计算,设计开发满足车辆要求的车架结构。

1 车架系统设计原则及思路

1.1 车架系统设计原则

车架系统的设计原则如下:

1) 兼顾技术成熟度和先进性的原则。方案设计在保证系统基本功能、性能的基础上,尽量采用成熟技术,通过定型产品技术、预研技术、型号应用技术和演示验证考核、有效可行性高且系统高度集成和新技术的充分利用,确保新型号项目具有技术先进性和高可靠性。

2) 贯彻装备研制“三化”要求的原则。贯彻执行通用底盘型号研制标准化、系列化、通用化的设计要求,采用模块化结构设计,提高车架的标准化程度。同时考虑系统功能的拓展性,通用性。

3) 工艺合理性原则。在全新结构件设计时,坚持低成本设计理念。以最佳工艺性、最低精度要求实现产品使用功能。

4) 采用新材料。通过采用新材料,在保证强度和刚度的前提下,尽量减小车架自重[3]。

1.2 车架系统正向设计思路

车架是承载了车辆其他系统的最重要部件[2],底盘的驾驶室、发动机、变速箱、分动器、驱动系统都安装在车架上的。发动机工作循环产生的冲击会使机体以及活塞-连杆-曲轴系统产生周期性的振动;变速箱与分动器自身也因为传递来自发动机的动力而产生振动。因此发动机、变速箱与分动器是不能够用刚性直接连接到车架上的,因为这些刚性连接会将发动机、变速箱与分动器的振动传到车架,这些振动的相互作用可能引起车架与发动机的破坏,因此必须使用具有一定柔度的悬置。

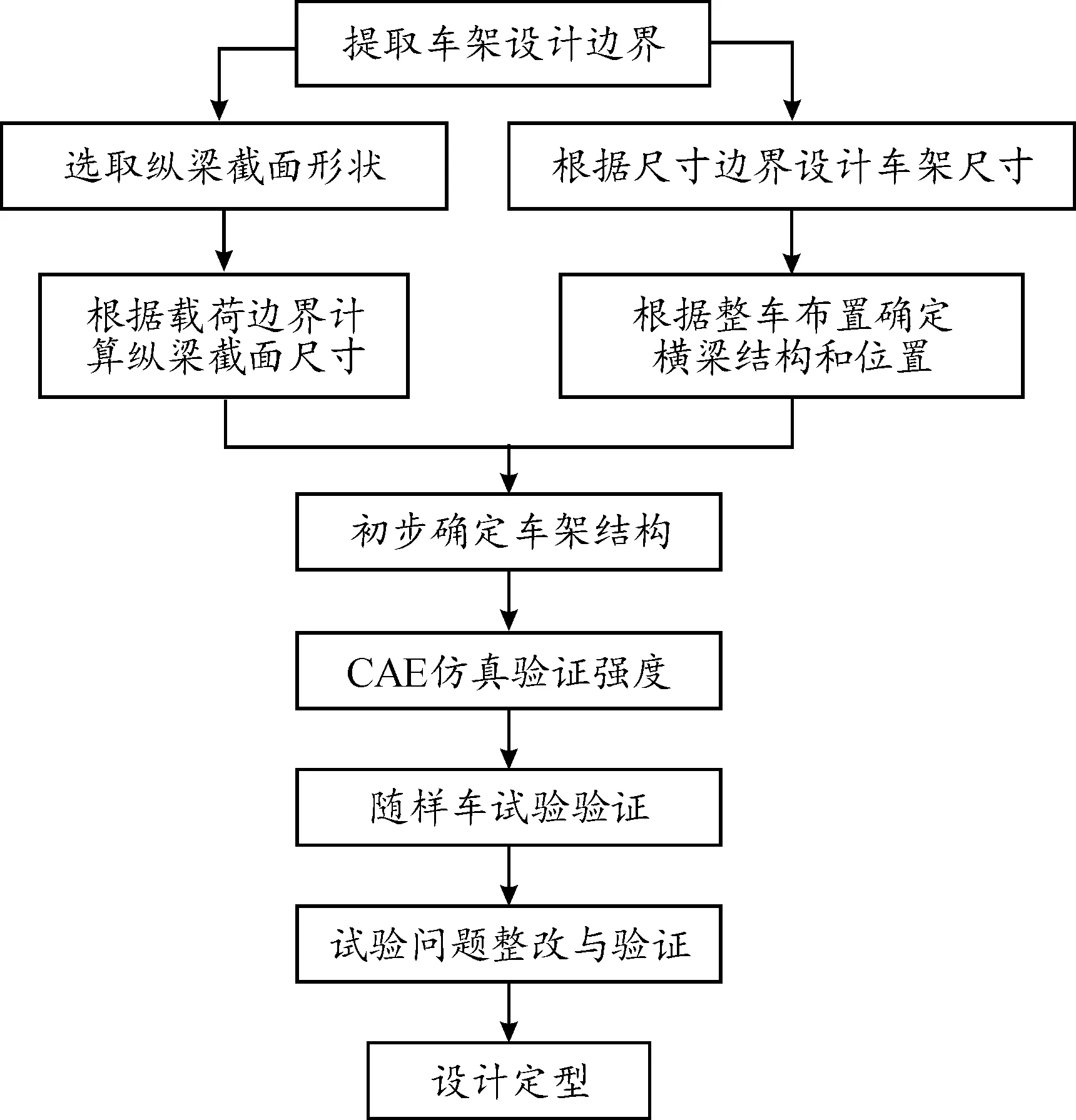

经过收集用户需求,分解系统指标,提取车架设计边界,如图1所示,按照正向设计流程,对比国外同类型车型先进、成熟结构,采用现代化设计手段配合仿真分析,完成重型高机动性卡车车架系统的正向设计,并能满足整车指标要求。

图1 高机动重卡车架正向设计流程图

车架既要承载车辆的所有系统,同时也要承载车辆的载荷。因此车架必须要有足够的抗弯刚度来抵抗来自所有系统与载荷在垂直方向的作用力。同时因为车辆具有越野性能,车辆在不平路面上行驶,各个轮子的垂直行程各异,车架在不同的位置会产生不同的垂直位移而产生车架的扭矩,因此车架还需要有足够的扭转刚度抵御这些扭矩。车架在运行期间,承受着非常复杂的随机受力状态,这些作用力会在车架的截面上产生交变的应力,车架的截面必须要有足够的应力强度,使得车架截面应力始终保持在极限应力之下,同时也必须保持足够的强度抵抗交变力的疲劳破坏与断裂裂纹的产生。车架的载荷大部分都是具有一定频率的交变载荷,例如:以车轮转速为激励频率的车轮不平衡而产生的激励,来自发动机,变速箱,分动器旋转部件的简谐波激励,都对车架的模态提出了避免共振的要求,因此,车架的弯曲与扭转振动的频率与振型的设计也是车架的重要设计方面。

2 车架系统结构设计

2.1 车架系统功能定义

载货汽车车架一般采用梯形结构[3],由左/右纵梁和满足要求的横梁构成,主要功能为整车各个系统的承载连接与固定。是整个汽车的基体,其功能是支承并连接汽车各个零部件与系统,并承受来自汽车内外的各种载荷,是一个非常重要的部件。

2.2 确定纵梁截面

对标欧美同类车型纵梁截面结构形式,可选截面包括箱形截面和槽型截面(见图2)[4],箱形截面优点是扭转刚度和强度较大,但工艺复杂,加工成本高;槽形截面抗弯强度好,成形工艺性好,适用于批量生产[3]。欧美同类主流车型均采用槽型截面纵梁,如MAN车的HX系列、美军的M978。故本车采用槽型截面纵梁,选用标准孔,方便上装的安装固定,增强了车辆的改装适应性,兼顾加工经济性。

图2 纵梁截面形状

同时采用车架悬架一体化设计技术,悬架支架与车架构成稳定的矩形结构,增强车架的局部扭转刚度(见图3)。

图3 悬架支架与车架构成稳定的矩形结构

2.3 纵梁承载性计算

纵梁作为车架的主要部件,决定了车架的弯曲刚度,而且为各个主要部件提供了连接载体,因此,纵梁设计在满足连接的情况下,要求达到一定的抗弯能力来满足车架的承载能力,针对高机动车型,还需要有一定的抗冲击能力和变形。纵梁设计包括长度、截面形状与尺寸设计和材料选择。

2.3.1纵梁截面尺寸确定

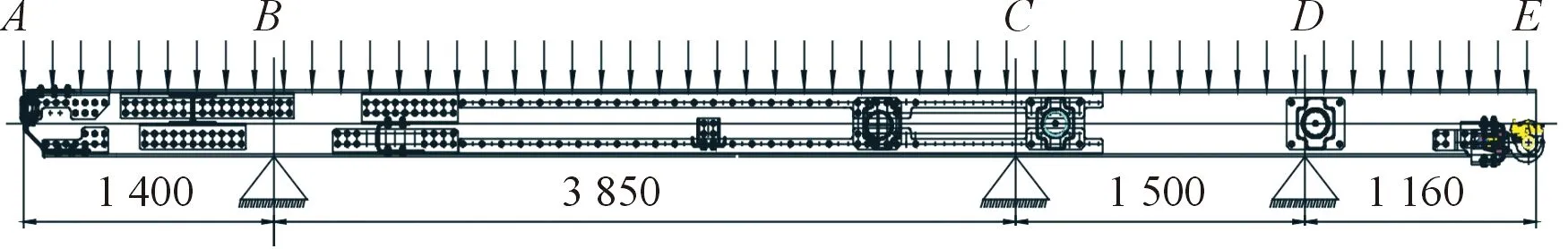

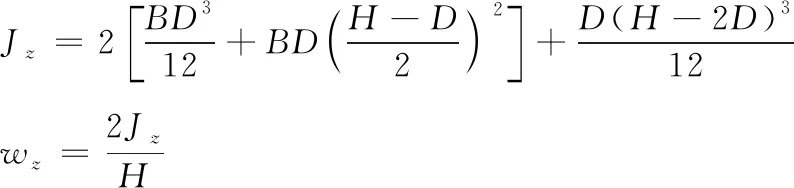

根据整车布置和质量参数要求,对纵梁截面尺寸初步选取和计算,根据经验和加工工艺性,优先选用辊压C型截面纵梁结构,计算边界见表1。

表1 车架设计载荷边界

车架在加载过程中,将驾驶室、驾驶员、动力总成质量以及油箱、蓄电池、 备胎的质量以等效静力的原则加载,将这些车架主要构件质量在其实际位置等效成质量点,以集中载荷形式施加,质量点通过RBE3刚性单元分布在模型节点上。货箱及货物质量通过均布载荷形式加载,施加在车架主纵梁节点之上,车架的重力加速度为1g。这种加载分配方式与车架实际受力最为贴近[5]。

为计算方便,进行载货汽车梯形车架设计时结合车架实际受力情况,做如下简化[6]:

1) 将纵梁简化为支承在前后轴上的简支梁。

2) 空载时的簧载重量均匀分布在左、右纵梁的全长上,满载时的有效载荷均匀分布在车厢全长上。

3) 假设作用力都通过截面弯曲中心。

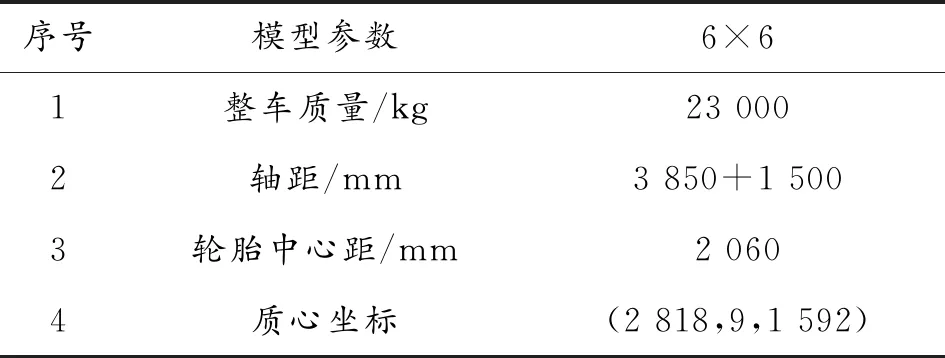

6×6车型 3个桥的轴核分别为8 951 、6 996、6 963 kg。单侧纵梁承载轴核减半,依据此绘制不同纵梁的受力图如图4所示。

图4 6×6车型纵梁受力简图

根据剪力方程与弯矩方程计算[7]。

分AB、BC、CD、DE四段列Q、M方程,即

AB段:Q(χ1)=(1 400+χ1)×q

M(χ1)=(1 400+χ1)2×q÷2 (-1 400≤χ1≤0)

BC段:Q(χ2)=(1 925-χ2)×q

CD段:Q(χ3)=(4 600-χ3)×q

DE段:Q(χ4)=(5 350+χ4)×q

M(χ4)=(5 350+χ4)2×q÷2(5 350≤χ4≤6 510)

(1)

式(1)中,q为均布载荷,经计算为14.2 N/mm。

计算结果曲线如图5和图6所示,由6×6车型载荷下,腹高300 mm的纵梁截面和腹高320 mm的纵梁截面所受剪力与弯矩一致。

图5 腹高300 mm纵梁受力计算结果

图6 腹高320 mm纵梁受力计算结果

对于Z轴的惯性矩计算公式为[8]

(2)

式(2)中:D为纵梁材料厚度(mm);H为纵梁截面腹高(mm);B为纵梁翼面宽度(mm)。

计算结果曲线如图5和图6所示,由6×6车型载荷下,腹高300 mm的纵梁截面和腹高320 mm的纵梁截面所受最大弯曲应力分别为104.0 N/mm2和94.3 N/mm2。

下面继续弯曲变形静挠度计算,对于Z轴的最大挠度计算公式为[8]:

(3)

式(3)中:ymax为纵梁最大挠度;F为作用于跨距中点的集中载荷;l为汽车轴距;E为弹性模量;Jz为截面对于z轴的惯性矩。

根据计算结果绘制梁的剪力、弯矩、挠度、应力图[9],由图5和图6可知,腹高300 mm的纵梁截面和腹高320 mm的纵梁截面挠度分别为14.7 mm和12.5 mm。计算结果归纳如表2所示。

表2 计算结果归纳

以上计算均是在静载条件下纵梁的受力与变形。选取安全系数5~6,如果静载情况下最大应力大于100 N/mm2,冲击载荷下要求纵梁材料的许用应力大于700 MPa,材料生产工艺性差,因此要求静载情况下最大应力小于100 N/mm2。从计算结果可以看到,对于6×6车型300 mm腹高的纵梁截面的应力为104 N/mm2,安全裕度不够;320 mm腹高的应力为94 N/mm2,安全度符合要求。根据计算结果,选取纵梁截面腹高为320 mm。

纵梁槽型截面腹高选为320 mm时,静载挠度最大值为12.5 mm,能够满足车辆对车架弯曲刚度的要求和实现大承载的要求。通过以上2种不同设计方案的比较,我们选择了纵梁幅高为320 mm的横截面结构,这个结构可以满足6×6车型承载的强度要求。

2.3.2纵梁材料选取

纵梁材料选取国内可以批量采购的成熟材料,目前国内用于纵梁生产且工艺成熟材料包括B510L、QStE380TM和QStE500TM,3种材料的力学性能见表3。

表3 3种材料力学性能对比

目前公路车型大量使用QStE380TM,随着轻量化设计的发展,QStE500TM应用到纵梁生产是纵梁设计的趋势,而且QStE500TM的批量价格与QStE380TM接近。针对越野车,为满足大承载、轻量化和高冲击载荷设计要求,初步选定QStE500TM作为纵梁材料,可以提高车架的可靠性,更加适应车辆在越野工况下使用。

2.4 车架系统结构设计

车架系统的结构设计包括车架的外形尺寸设计、横梁设计、横梁布置设计和车架附件设计,横梁材料一般选取与纵梁一致。

2.4.1车架长度、宽度设计

1) 车架长度设计。

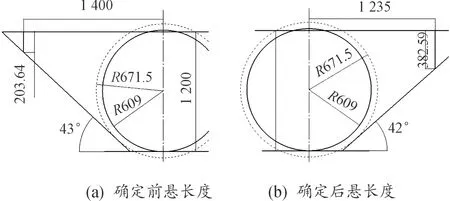

车架长度由总体根据轴距、前悬和后悬决定,6×6车型轴距确定为3 850+1 500,机动性要求接近角≥43°,离去角≥42°,确定前后悬所需参数见表4,确定过程见图7。

表4 确定车架长度所需参数

图7 绘图法确定车架长度(单位:mm)

车辆前端需要保留纵梁高度尺寸及前端保险杠安装空间,因此前悬确定为1 400 mm,车辆尾部需要预留尾牵引钩的安装空间,因此后悬确定为1 160 mm,最终确定车架长度为7 910 mm。

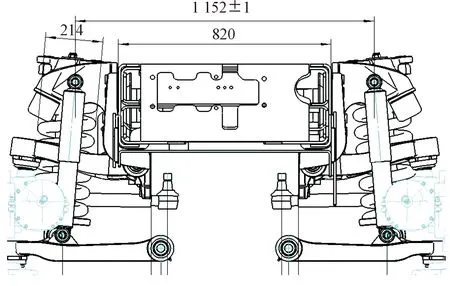

2) 车架宽度设计。

车架宽度是总体在各个系统硬点确定后,在满足硬点固定原则下选取车架宽度,特别是悬架系统的硬点限制了车架的宽度。

双横臂独立悬架前悬架螺簧上支架硬点间距为1 152 mm,留出螺旋弹簧和固定支架所需空间后,结合CAE仿真优化车架刚度,最终确定车架宽度为820 mm,具体见图8。

图8 绘图法确定车架宽度(单位:mm)

2.4.2横梁设计

高机动越野车要求车架具有足够的扭转刚度来保证轮胎的定位参数,这就要求选取合适的横梁截面来提高车架的扭转刚度,横梁设计包括横梁位置确定和横梁结构形式设计。

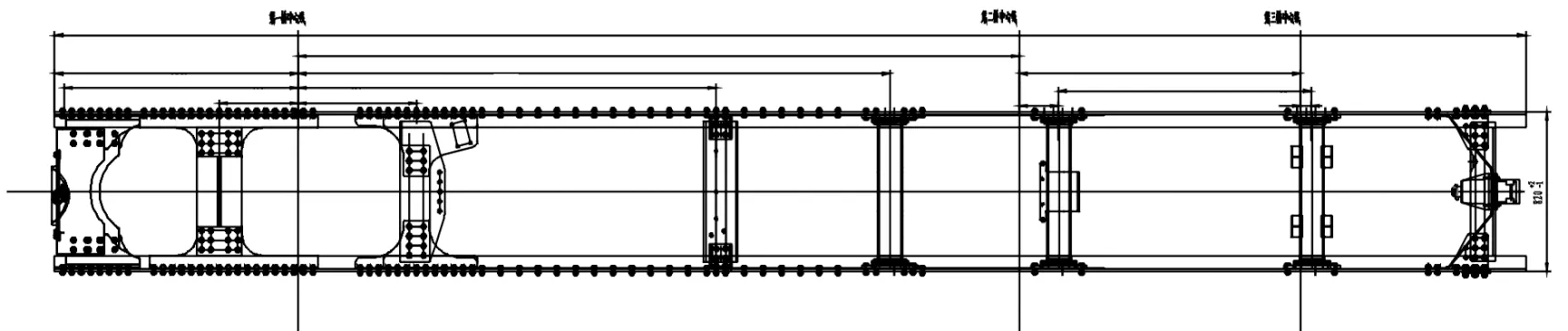

1) 横梁位置确定。

针对高机动越野车匹配独立悬架,车架一般为每个桥装配位置匹配一个横梁,用于抵抗悬架传递到车架的力。车架前端由于布置动力系统,受空间限制前桥处没有空间布置横梁,横梁位置见图9。

图9 横梁位置(单位:mm)

2) 横梁结构设计。

为增加车架扭转刚度,在满足布置要求的情况下,尽量多地选用管状截面横梁原则设计横梁。

① 首横梁设计。

首横梁如果选用管型横梁,影响车辆前转向系统的布置,因此,首横梁选用折弯件。

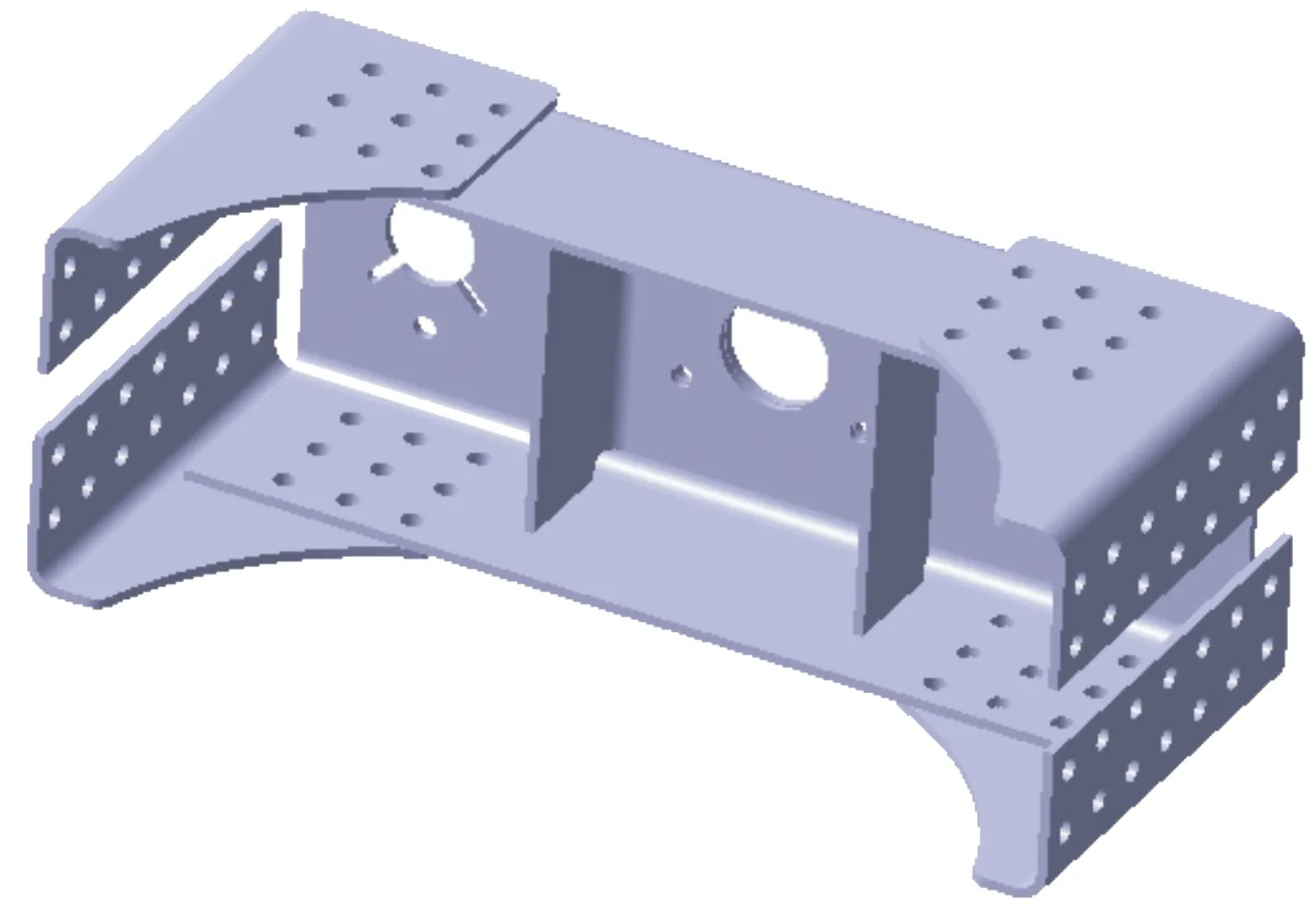

前悬确定为1 400 mm,纵梁腹高为320 mm,为满足接近角的指标要求,首横梁外形需要做出斜面。根据转向系统的布置,首横梁内侧布置转向机,因此,初步确定首横梁设计结构如图10所示。

图10 首横梁结构图

横梁与纵梁材料一致原则,横梁与筋板均选用QStE500TM,由于需要固定转向机,为增加首横梁刚度,料厚选用12 mm,筋板选用10 mm。

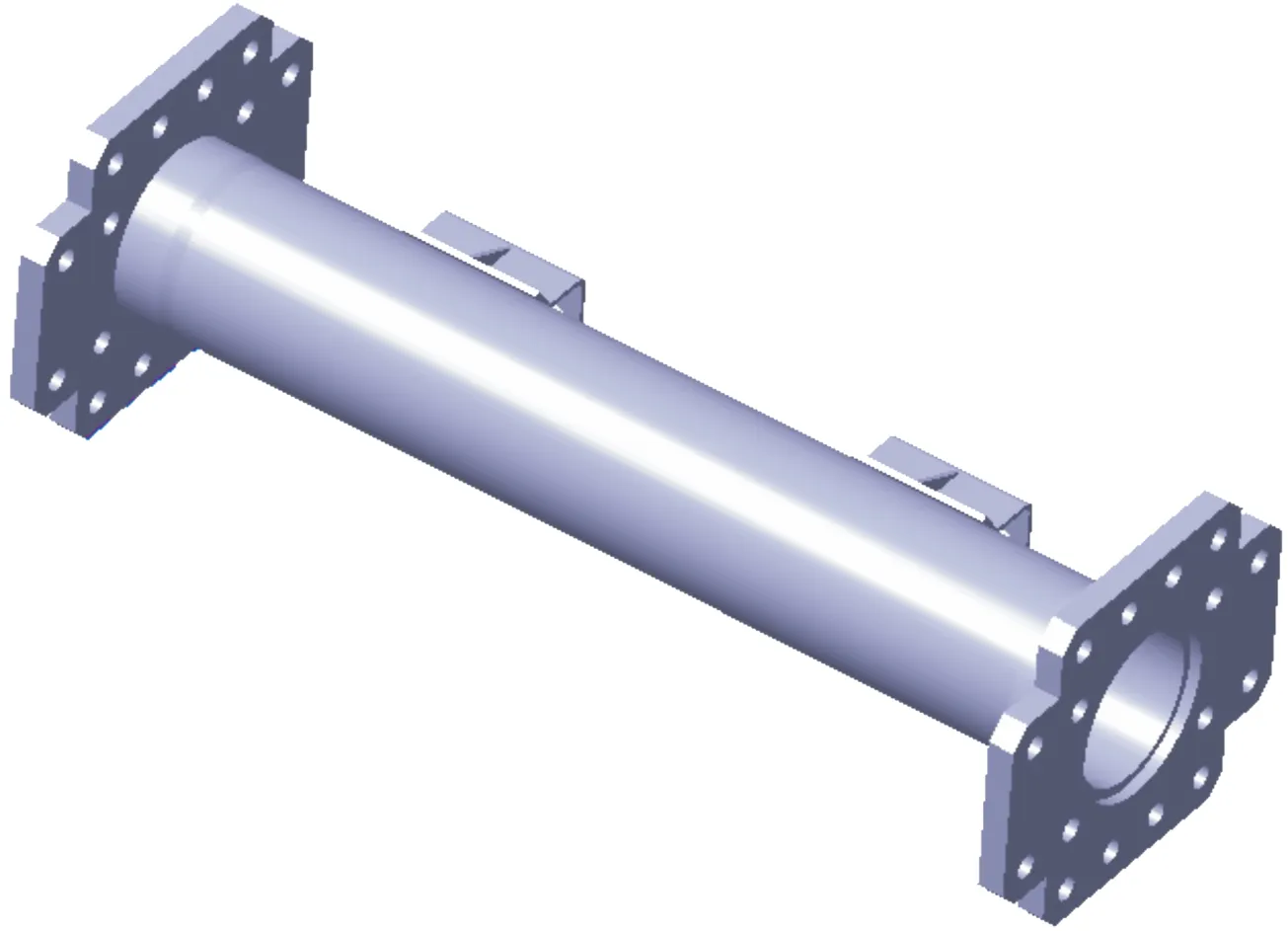

② 管型横梁设计。

为方便管型横梁与纵梁连接固定,采用管型横梁通过焊接法兰与纵梁固定,为增加焊接结构的强度,在焊接法兰中心开孔,管型横梁插入到中心孔,单个焊接法兰与横梁有两条焊缝,具体结构如图11所示。

图11 管型横梁结构图

该结构优点在于管型横梁由固定法兰和成型钢管组成,法兰与成型钢管可以通过两条焊缝连接,增加了连接强度,而且可以通过螺栓与纵梁连接,改善装配工艺性。

由于管型QStE500TM国内没有批量生产厂家,故管型材料选用Q390,钢管外径133 mm,壁厚8 mm。

③ 尾横梁的设计。

尾横梁不仅起到连接左右纵梁的作用,还要求满足安装牵引钩并满足牵引工况的能力,因此,尾横梁不能使用管型横梁。

尾横梁设计过程中,借鉴安装尾牵引钩军车的尾横梁,满足纵梁的装配要求,确定尾横梁结构如图12所示。

图12 尾横梁结构图

横梁与筋板均选用QStE500TM,由于需要固定牵引机构,尾横梁、加强筋板及固定筋板料厚都选用8 mm。

经过上述设计计算,初步确定车架结构如图13所示。

图13 6×6车型车架系统总布置图

2.4.3仿真分析

目前,一般采用有限元法来对车架强度和刚度进行比较分析[10]。针对车架进行仿真分析,具体分析包括车架弯曲工况、转弯工况和扭转工况等3种[11]。

由于越野汽车使用工况复杂,使得车架承受很复杂的载荷。正向设计中,为更加准确提取车架受力边界,根据整车设计载荷及各零部件质量分配和减震元器件参数,利用ADAMS Car软件搭建多种工况的多体动力学模型,提取车架受力并加载到车架有限元模型中进行分析。

搭建整车垂弯静态和耐久工况、侧弯静态和耐久工况、扭转静态和耐久工况和制动工况的多体动力学模型[12],动、静态误差均设置为0.01。

垂直弯曲工况:模拟由道路和驾驶条件引起的整车垂直方向运动,垂直弯曲工况多体模型如图14所示。

图14 垂直弯曲工况多体模型

极限载荷工况(MLCF 1):静态载荷包括1g垂直加速度(静质量)和2.5g垂向峰值载荷(根据车型开发经验确定),共计垂直3.5g加速度,整体施加到整车上。

耐久载荷工况(ELCF 1):耐久载荷包括1g垂直加速度(静质量)和±0.6g垂直变化加速度施加到整车上,加载时长1 s,变化步长0.01 s。

转弯工况:模拟极限转弯驾驶,转弯工况多体模型如图15所示。

图15 转弯工况多体模型

极限载荷工况(MLCF 2):静态载荷包括1g垂直加速度(静质量)和0.64g横向加速度。

耐久载荷工况(ELCF 2):耐久载荷包括1g垂直加速度(静质量)和±0.5g横向变化加速度施加到整车上,加载时长1 s,变化步长0.01 s。

扭转工况:模拟极限越野路面,底盘扭转工况多体分析模型如图16所示。

图16 底盘扭转工况多体分析模型

极限载荷工况(MLCF 3):施加1g垂直加速度载荷下,一桥左侧轮胎和二桥右侧轮胎输入阶跃函数,4 s时间内轮胎中心垂直位移300 mm。

耐久载荷工况(ELCF 3):一桥左侧轮胎和二桥右侧轮胎输入阶跃函数,轮胎中心垂直位移150 mm,加载时长1 s,变化步长0.01 s。

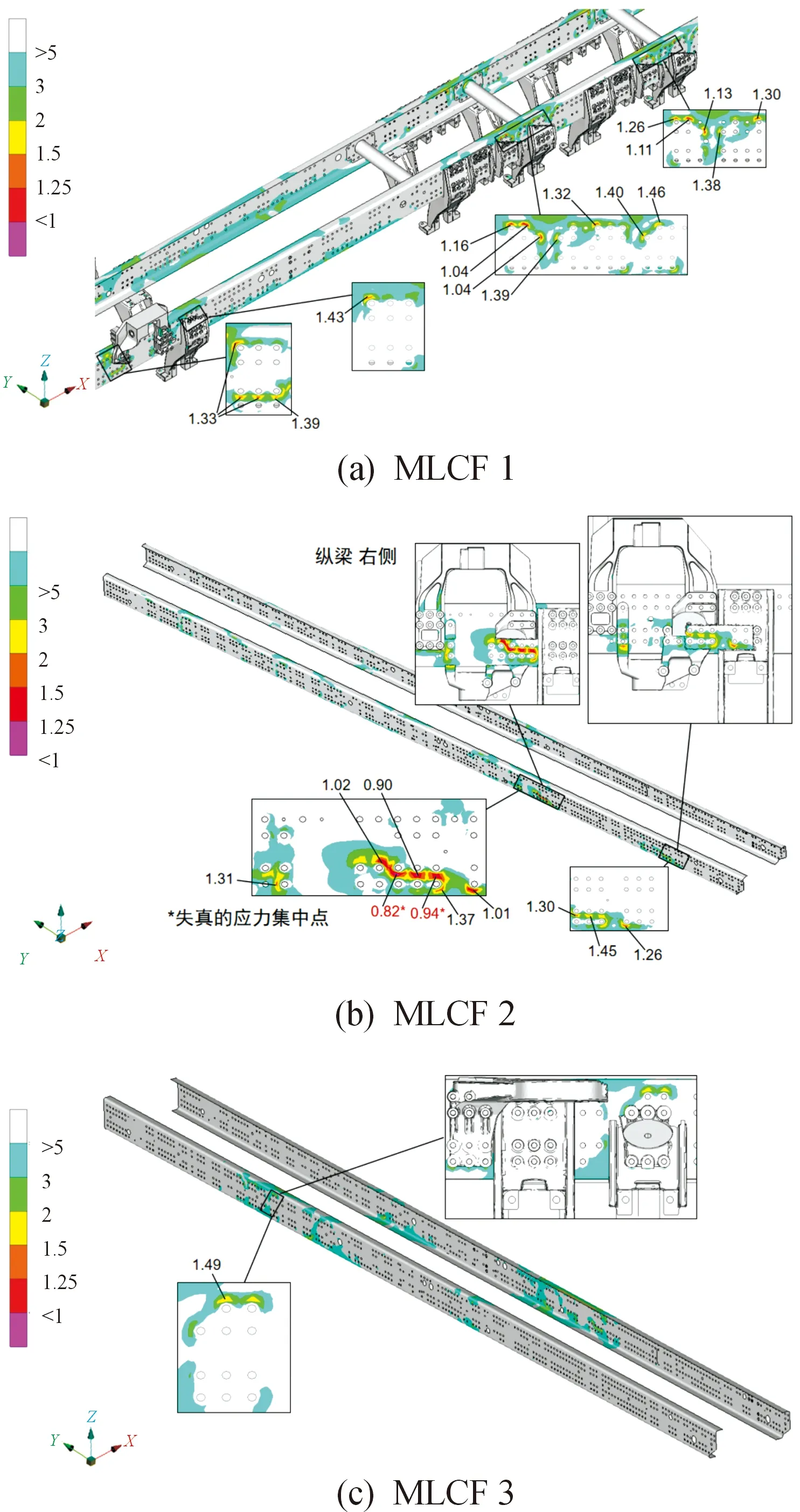

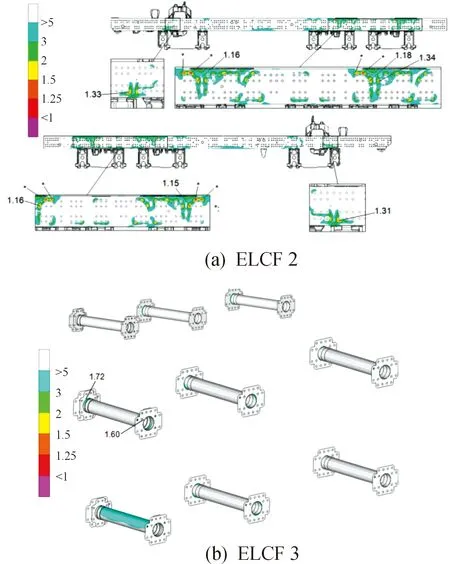

将车架有限元模型各个零部件赋予材料许用应力特性,经仿真分析,通过判断应力的安全系数判断是否满足要求,最终方案的仿真分析结果为:

1) 纵梁在MLCF 1和MLCF3工况下局部安全系数均大于1,MLCF 2工况下,局部孔周围应力的安全系数小于1,根据有限元分析经验,孔周围分析应力容易失真,可忽略,如图17所示。

图17 CAE分析纵梁应力

2) 纵梁和管型横梁在ELCF1-3工况下局部安全系数大于1.5,如图18所示。

图18 CAE分析管型横梁应力

其他工况的分析结果均远大于1,通过搭建整车多体动力学模型,模拟整车使用工况,完成多工况分析,车架仿真分析结果在各种工况下均满足整车使用要求。

2.4.4车架整体刚度的匹配分析

车架刚度沿着车辆的纵向分布是不一样。车架前端有驾驶室、前悬架与动力总成,后端有后悬架与上装,因此车架中部刚度相对两端小一些。因为车架的长度为7.91 m,如果整体刚度都很高的话,不利于吸收来自路面及上装对车架的激励能量。车架结构确定后,通过整车多体动力学模型分析[12],在整车多体动力学模型中检测了车架的扭转在ELCF 2工况下各个轮胎的接地压力,分析结果见表5。

表5 车架扭转工况多体分析结果

悬架设计轮胎上跳行程为150 mm,车架中部扭转变形可以补偿轮胎动行程50 mm。

综上分析,车架配合悬架支架,形成两端大中间小的刚度分布。悬架处大刚度保证悬架轮胎定位参数的同时,能够承受来自悬架的冲击,车架中段刚度相对较小,起到缓冲作用的同时,车架变形可以增大轮胎动行程,有利于越野工况下的接地性,提高车辆的越野机动能力。

3 试验验证

3.1 试验问题

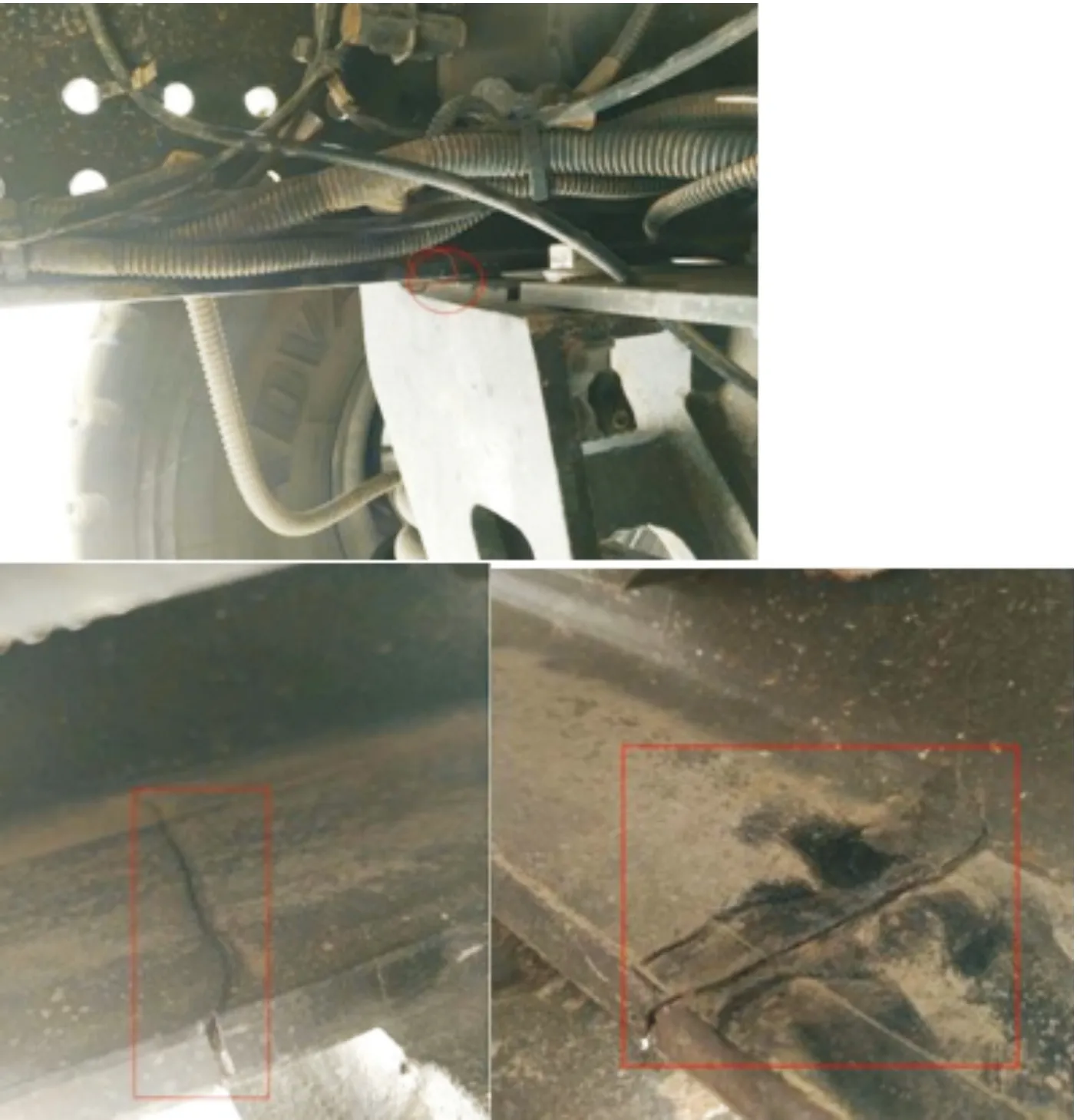

完成设计后,试装2台样车开展试验验证[13],2台车编号分别为K61和K62,其中K62车在强化路(大卵石路)行使约1 300 km时,出现左侧纵梁2桥悬架支架前部下翼面发生断裂,如图19所示。

图19 纵梁断口

3.2 试验问题原因分析

故障发生后,对断口和材料进行了理化分析,经过断口宏观分析、材料化学成分检测、材料力学性能检测、金相分析得出分析结论:左纵梁在使用时受到瞬间较大应力,是导致其在支点处最大应力部位发生开裂失效的主要原因。

针对上述结论,核查车辆试验过程中的出现的故障是否增加纵梁的瞬间冲击载荷,核查发现,K62在纵梁断裂前的跑车试验过程中,发生2桥右侧轮边轮架断裂,如图20所示,K61在轮边轮架出现裂纹前暂停试验。

图20 K62车辆试验过程中2桥轮架断裂

据此分析,试验过程中2桥轮架断裂造成纵梁受额外冲击力。对2桥轮架断裂展开仿真分析,首先在多体模型中将2桥右侧轮边支撑力改为0 N,提取垂弯工况和垂弯+扭转工况的轮胎支撑力[14],加载到网格模型中进行仿真分析,与正常使用工况仿真分析结果对比,对比结果如图21所示。

图21 2桥轮架断裂对车架受力变化分析

在3.5g加速度工况下,正常车辆 k62车架断裂部位应力为43.5 MPa; 2桥右轮架断裂工况下,车架断裂部位应力为328.1 MPa和346.2 MPa,应力增长7.5倍。

由以上分析结果可见,轮架断裂对纵梁受力影响非常大,局部应力呈现指数倍增长,是造成纵梁下翼面开裂的主要原因。

3.3 整改与验证

由于2台试验样车轮架都发生故障,经过轮架优化设计,确保轮架强度满足要求后,使车架受力处于正常使用范围内。经过整改,车辆重新开展相关可靠性试验,并通过军方组织的鉴定试验,形成试验报告,试验结果证明故障定位准确、方案有效,车架设计满足整车正常使用要求。

4 结论

1) 通过某高机动重卡车架系统全流程正向设计,验证该设计流程理论依据充分、设计结果可靠,为实现车架的正向开发提供系统方法,验证了高机动重卡车架正向设计流程的可行性。

2) 在车辆试验过程中出现的试验故障,通过利用仿真分析手段,可以辅助故障分析,故障定位准确,提高解决试验问题的效率。

本文通过探索与验证车架正向设计流程,确立正向设计标杆,提升国内高机动重型卡车正向设计水平。