陶瓷破片侵彻钛合金薄靶实验及数值模拟研究

薛 桐,赵太勇,田 鹏,孟凡高,陈智刚,王维占

(1.中北大学 机电工程学院, 太原 030051; 2.中北大学 地下目标毁伤技术国防重点学科实验室, 太原 030051;3.山东北方滨海机器有限公司, 山东 淄博 255000)

0 引言

近年来,在装甲防护技术快速发展的同时,越来越多的新型金属材料被应用于装甲防护,其中钛合金作为典型的防护材料,在单兵头盔[1]、轻型装甲车辆[2]、重要军事电子设备的核心部件[3]、水下航行器[4-5]、海上舰船[6]、航空飞行器[7-8]等方面得到了广泛的应用,随着应用技术的提高,在一些太空领域[9],钛合金材料凭借其强度高、密度小等特点,得到了充足的发展。其中,火箭发动机壳体、深空探测器、人造卫星、载人飞船和空间站等[10-12]的各舱段外壳结构多使用钛合金等低密度、高强度的材料,研究这些外壳材料的抗毁伤效能就显得尤为重要。

徐美健等[13]研究了球形弹冲击TC4钛合金靶板,结果发现随破片冲击角度逐渐增加,破片弹道极限逐渐增大,靶板的拉伸撕裂程度更严重。张铁纯等[14]研究了平头弹撞击不同厚度靶板的失效规律。张元豪等[15]研究了FSP冲击下钛合金靶板的侵彻特性,在一定的弹体冲击下,靶板能量吸收率随靶板厚度的增大而增加。惠旭龙等[16]利用实验与仿真的方法研究钛合金靶板高速撞击下损伤及弹道特性,发现靶板厚度越大,破片的弹道极限速度越大。Gupta等[17]研究了钝头、尖卵形和半球形钢弹撞击铝靶的实验和数值研究,与其他2种弹丸相比,发现半球形弹丸的弹道极限速度最高。

学者们对钛合金靶板的抗弹性能主要集中在金属破片对其侵彻行为的研究,而金属破片质量过大,装填比较低,对太空作战环境而言,其杀伤密度有限。而陶瓷作为一种典型毁伤元材料,具有低密度、高强度的特点,可提升破片装填数量,适合作为反卫星武器战斗部毁伤元[18]。因此通过弹道冲击实验及数值模拟方法,开展了破片不同直径、着角条件下陶瓷破片对不同厚度钛合金靶的侵彻效能研究,研究结论将对反卫星战斗部毁伤元设计及卫星防护抗毁伤效能评估具有重要意义。

1 实验研究

1.1 实验准备

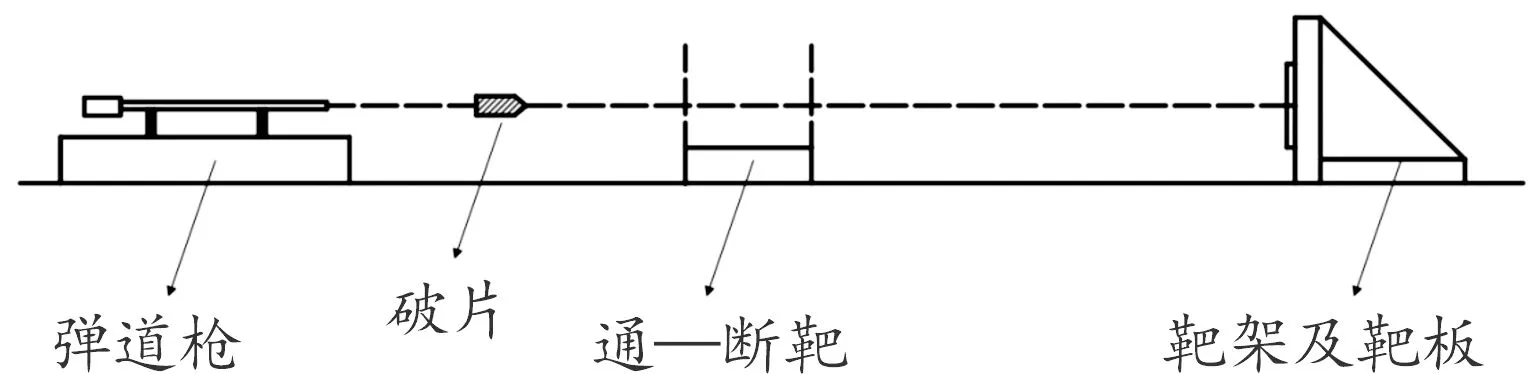

实验采用12.7 mm口径滑膛弹道枪发射,弹体冲击速度根据不同的装药量来确定,在弹道枪口一定的距离处设置通—断靶,用于测量破片初速。陶瓷破片采用尼龙弹托加载速度,靶板固定在靶架上,保证在侵彻过程中的稳定性。

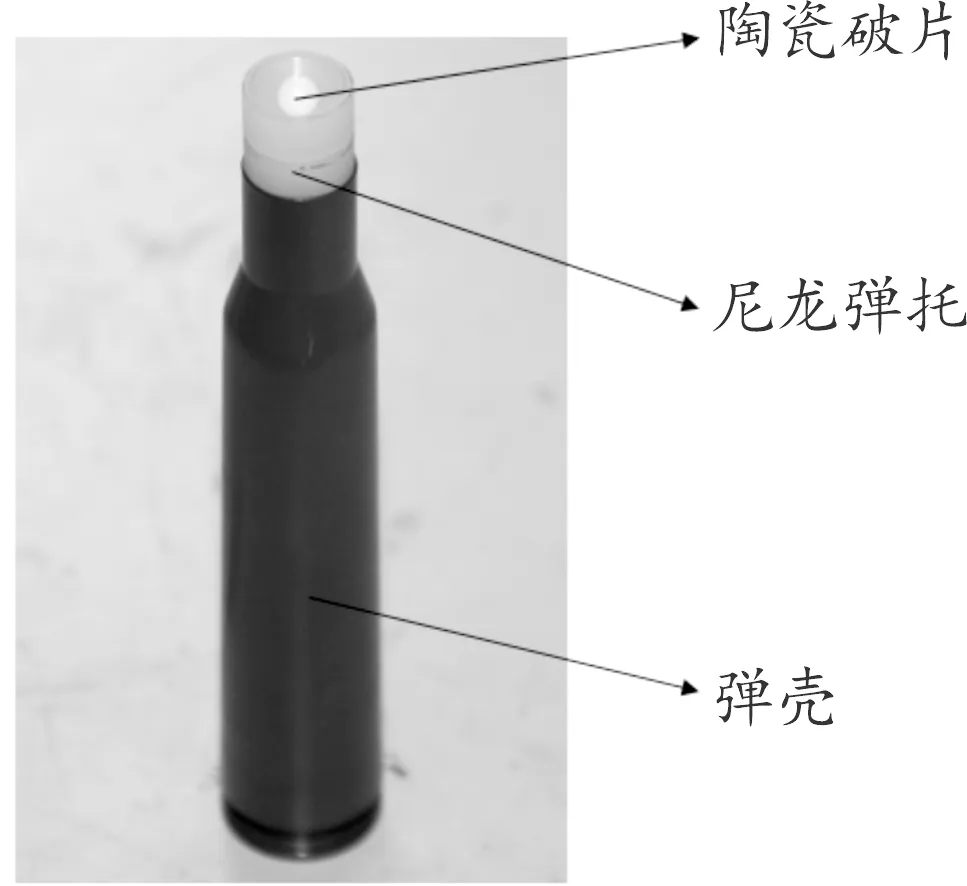

靶板材料为TC4钛合金,尺寸为100 mm×100 mm,厚度分别为0.5、0.8、1.0、1.2、1.5、2.0 mm。破片材料为氧化锆陶瓷破片,抗弯强度1 100 MPa,断裂韧性10.05 MPa·m1/2,通过高温烧结而成,直径为5 mm,质量为0.39 g。实验装置布置结构示意图及实验用弹如图1、图2所示。

1.弹道枪; 2.破片; 3.通—断靶; 4.靶架及靶板

1.陶瓷破片; 2.尼龙弹托; 3.弹壳

1.2 结果分析

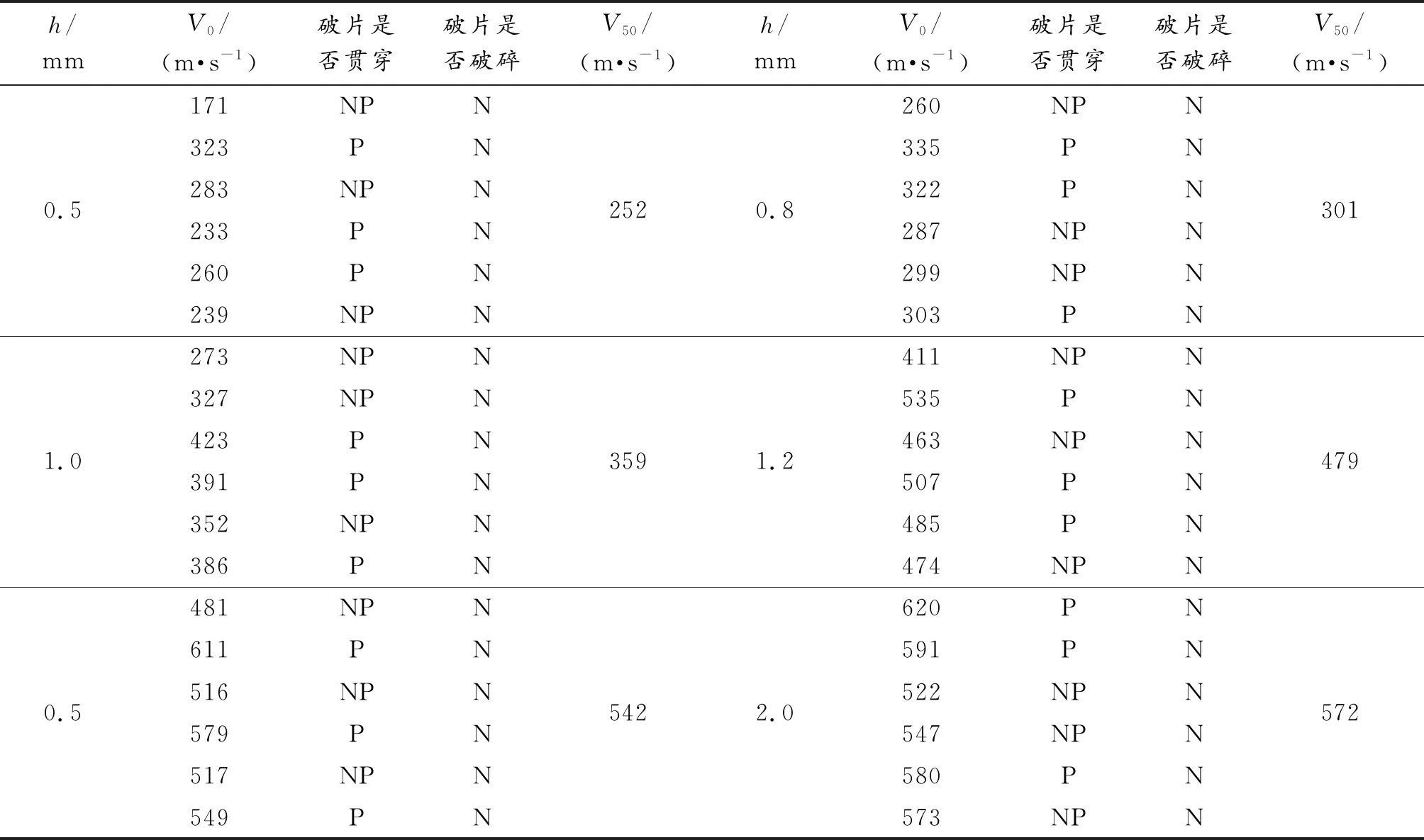

依据嵌入靶板的最大速度与贯穿靶板的最小速度的平均值为标准临界穿透速度(弹道极限)。在保证实验数据有效的前提下,主要通过升降法推断V50值。在升降法实验中,每当出现未穿透的情况时,下一发应将着速升高一个步长d,即以增加装药的方法调整下一发的着速,若还不出现穿透,则继续对下一发升高一个着速步长d。当出现穿透时,下一发应降低一个步长d/2,即减少药量进行实验。按此原则,当侵彻速度稳定在临界穿透值时,取3发未穿透靶板的最大速度和3发穿透靶板的最小速度的平均值为V50。通过六射弹弹道极限实验方法研究破片垂直侵彻不同厚度靶板,得到部分有效实验数据见表1。

表1 实验部分有效数据

由表1可知,5 mm破片侵彻不同靶板的过程中,当靶板厚度在0.5~2.0 mm时,破片弹道极限小于572 m/s。对部分侵彻靶板前后的破片质量进行了统计,如表2所示,从表中可以得到,破片侵彻后损失质量与侵彻前破片质量比值(η)很小,说明破片侵彻靶板前后的质量变化很小。

表2 破片侵彻靶板前后质量及对应速度

2 仿真验证

2.1 有限元模型及参数

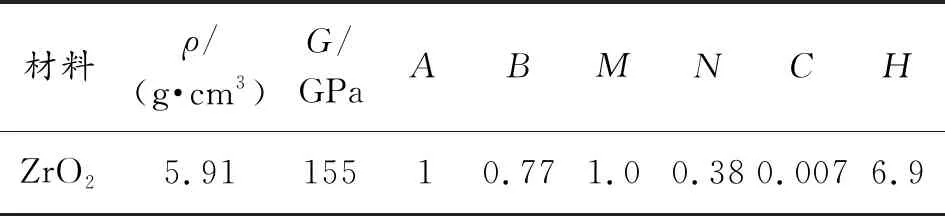

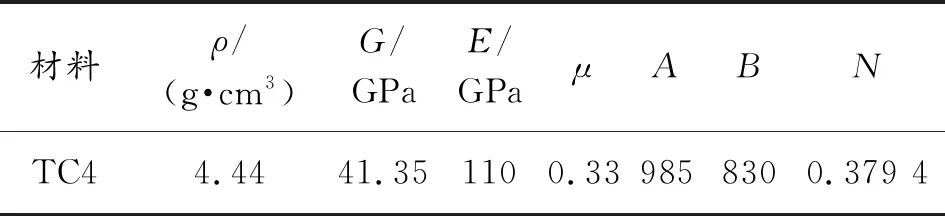

利用LS-DYNA有限元软件对侵彻过程进行数值模拟。单位制为cm-g-μs-Mbar,建立三维有限元全模型如图3所示。网格采用六面体网格,靶板与破片的主要作用区域对网格加密。网格最大尺寸0.4 mm。采用Lagrange算法。钛合金靶板采用JOHNSON-COOK材料模型,氧化锆陶瓷的材料模型采用*MAT_JOHNSON_HOLMQUIST_CERAMICS,材料参数见表3、表4[19-21]。

表3 破片材料主要参数

表4 靶板材料主要参数

图3 破片及靶板有限元模型

2.2 破片侵彻靶板过程分析

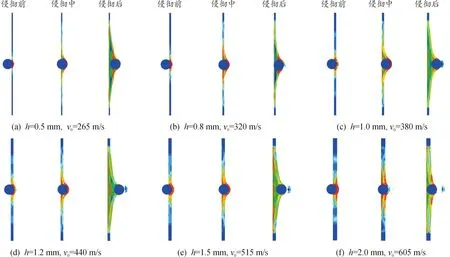

破片对不同厚度钛合金靶板的侵彻过程如图4所示。由图可得:靶板厚度不仅对靶板的失效模式有着显著的影响而且还对弹道极限也有一定的影响,同时与靶板的耗能机制密切相关。

图4 弹道极限下破片侵彻不同厚度靶板过程示意图

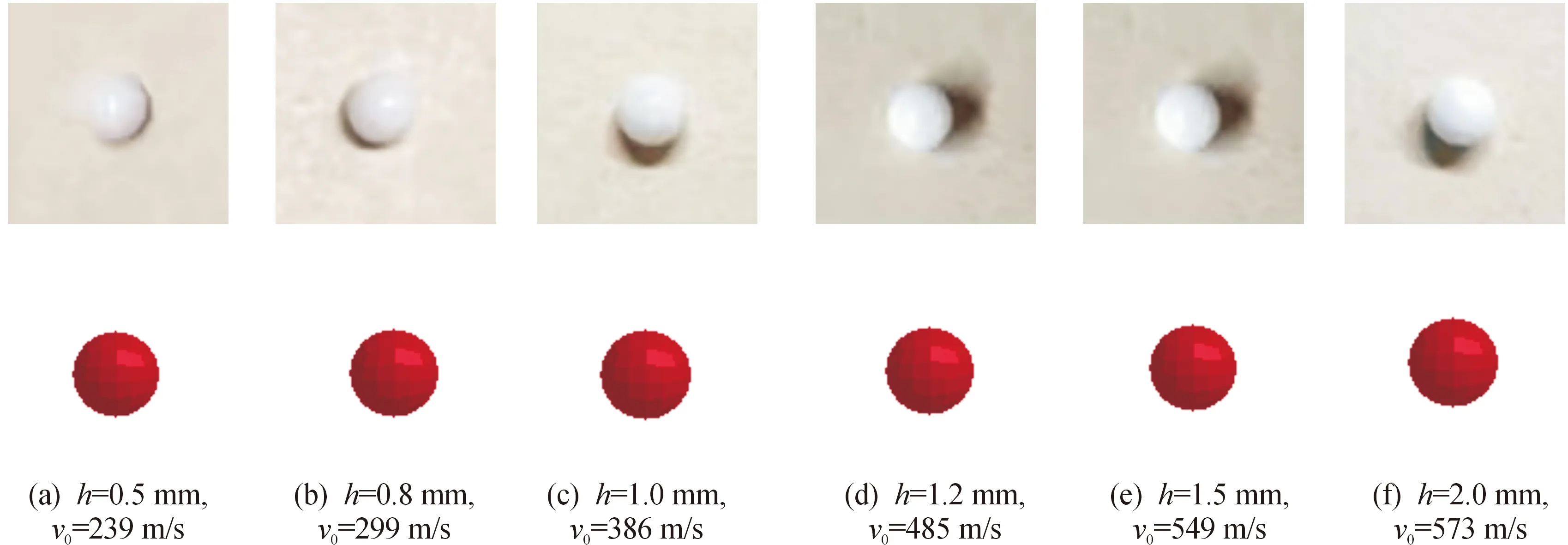

由于破片冲击作用,在破片与靶板的直接作用区域,靶板发生塑性变形即靶板背面发生隆起,靶板受到的损伤明显大于未受到破片直接作用的区域,损伤最大值为弹靶接触面。靶板厚度为0.5~0.8 mm时,破片对靶板造成塑形变形,靶板受到的应力主要以拉应力为主,受到的剪切应力较小,因此靶板背面产生隆起,盘形凹陷,最终导致靶板产生瓣裂穿孔(如图4(a)、(b)、图5(a)、(b));靶板厚度为1.0~1.5 mm时,破片对靶板的破坏方式是瓣裂穿孔和冲塞冲孔2种方式的耦合状态(如图4(c)、(d)、(e))。因为随着厚度增大,靶板整体强度增加,在弹道极限条件下,靶板受到的主要应力从拉应力转变为拉应力和剪应力同时存在,体现在从靶板破坏的形式上,从瓣裂穿孔为主逐渐变为以瓣裂穿孔和冲塞穿孔2种方式的耦合状态,从实验图片中(如图5(c)、(d)、(e))可以看出,靶板背面出现了翻边现象,在断口处也出现了明显的绝热剪切痕迹;靶板厚度为2.0 mm时,靶板的整体强度显著增强,靶板在作用区域受到的力以剪应力为主,拉应力较小,在弹道极限下,破片对靶板的破坏为冲塞穿孔破坏即在靶板上被冲下一块圆饼状靶块,靶板背面无翻边现象,在断口处可以明显观察到绝热剪切现象(如图5(f))。

图5 弹道极限下钛合金靶板破坏形态

根据图4,从损伤云图可以看出,破片在侵彻靶板前后其形状无变化,破片内部并无出现损伤区,形状完好,可以表明破片在侵彻前后一直保持着其初始形态和强度。等直径破片在侵彻不同厚度靶板时,表现出了同样的性能,结合图6,在实验回收的破片中,也明确观察到破片形态与仿真前后破片的形态一样,并未发生明显的形态变化,根据表2,可以得知,破片在侵彻靶板的过程中,破片的η值较小,综合分析,可以说明陶瓷球在侵彻钛合金薄板是一个刚性侵彻的过程。

图6 弹道极限下破片破坏形态

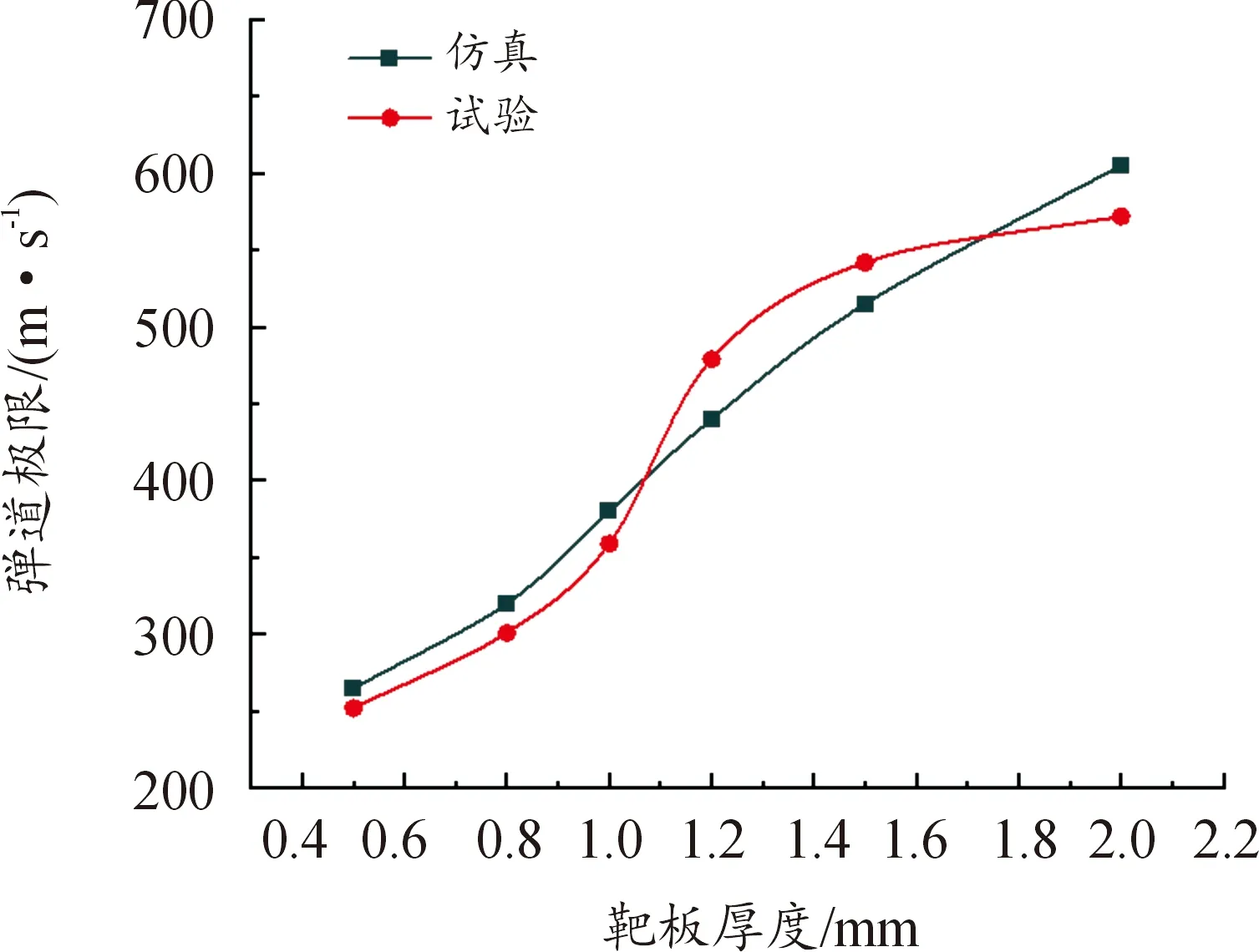

图7为弹道极限条件下,实验与仿真的弹道极限速度与靶板厚度的变化关系。

图7 弹道极限与靶板厚度的关系

在弹道极限条件下,随着靶板厚度增加,破片侵彻靶板的初速度也增加。靶板厚度为0.5~1.0 mm时,破片的动能主要转变为靶板的塑性应变能,对靶板造成背部隆起(如图4(a)、(b)),最终形成瓣裂穿孔,实验结果与数值模拟得到的弹道极限的增长趋势趋于一致,数值模拟结果略大于实验结果,相对误差在7%以内;靶板厚度在1.2~1.5 mm,在弹道极限条件下,破片侵彻靶板的初速度增加幅值明显大于靶板厚度在0.5~1.0 mm,破片的动能不仅转换靶板的塑性应变,还为靶板产生绝热剪切提供能量,故所需的初速大于靶板厚度在0.5~1.0 mm时的初速,实验结果大于数值模拟结果,相对误差在8.5%以内;靶板厚度在2.0 mm时,由于靶板整体强度增加,破片的动能不仅转换为靶板产生绝热剪切时所需要的能量还会给予产生冲塞的动能,但靶板背部隆起半径较小,靶板背面产生的挠度也较小如图4(f),仿真结果虽然大于数值模拟结果,但相对误差在5.8%以内。综合分析可知,实验与数值模拟结果具有较好的一致性,其结果误差可满足工程计算要求。

3 破片侵彻靶板的影响因素分析

3.1 不同着靶角度破片对侵彻靶板的影响

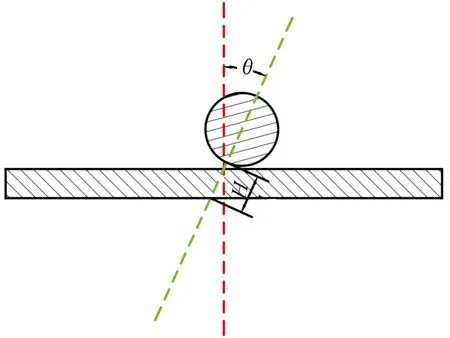

基于前文所述,数值模拟与实验结果的误差在符合工程计算的范围之内,为进一步研究陶瓷球侵彻钛合金靶的影响因素,选取破片着角为0°、15°、30°、45°、60°和75°,对不同厚度靶板进行侵彻,以研究不同着角对侵彻过程的影响。破片速度方向与靶板法向夹角为θ,靶板等效厚度为H,弹靶作用示意图如图8所示。

图8 破片侵彻靶板等效厚度示意图

图9给出了破片着角为0°~75°时,在弹道极限条件下,直径破片侵彻不同厚度靶板破坏形态及损伤云图。从图中可以得到,靶板的破坏形态与破片着角和靶板厚度存在着密切的联系。

破片在不同角度下侵彻靶板,可以将破片的速度分为垂直于靶板表面的法向速度和平行于靶板表面的切向速度。垂直于靶板的法向速度主要用于侵彻靶板,对靶板造成瓣裂穿孔或冲塞穿孔;因为破片形状为球形,破片侵彻靶板的过程中由于偏转力矩的存在易发生滚动,且存在平行于靶板表面的切向速度,因此破片更易发生滑移现象,从而导致增加其对靶板背面产生隆起的高度。

当破片角度为0°~30°时,破片在法向方向速度明显大于在切向方向速度,切向方向的滑移量较小,在弹道极限条件下,随着破片着角增大,破片侵彻靶板的等效厚度增加,对靶板背面造成的隆起也越大(见图9-a-3),主要因为滑移量较初始状态有了明显增加,从而使得隆起从弹靶初始接触位置向滑移方向隆起高度变大,当靶板厚度为1.0 mm时,靶板产生的盘形凹陷明显大于初始状态,在初始状态时,破片在侵彻靶板时本身存在2种破坏模式的耦合状态即瓣裂穿孔和冲塞穿孔,由于破片着角的增大,增加了靶板受到的切向力,导致靶板的破坏模式瓣裂穿孔较冲塞穿孔更加明显(见图9-b-3),当靶板厚度增至2.0 mm时破片,靶板强度整体性明显增强,随着破片着角的增加,破片对靶板造成的完成冲塞块变为冲塞小块,这是因为靶板在发生绝热剪切的过程中受力不均匀,从而导致完整冲塞块变为冲塞小块(见图9-c-3)。

当破片着角增至45°时,破片在法向方向速度与与切向方向速度相同,在弹道极限条件下,破片对靶板背面造成的隆起长度与高度均大于着角为30°时,是因为在弹道极限的条件下,破片侵彻靶板需要的初速增加,从而对靶板的形态的破坏明显优于30°(如图9-a-4),当靶板厚度增至1.0 mm时,破片对靶板造成的撕裂更为明显(如图9-b-4),破片在切向方向的滑移明显增加,当靶板厚度增加至2.0 mm时,靶板产生的冲塞小块,大于之前产生的冲塞小块,相较于30°时,靶板在发生绝热剪切时受力更加均匀,冲塞块的质量几乎相等(如图9-c-4)。

当破片着角为60°时,破片在切向方向的速度明显大于法向速度,在弹道极限条件下,当靶板厚度为0.5 mm时,破片对靶板造成的隆起在长度和宽度均大于45°时产生的隆起现象,形似“船状”鼓包(如图9-a-5),靶板厚度为1.0 mm时,由于瓣裂穿孔和冲塞穿孔同时存在,且切向速度的显著增加,提高了破片在侵彻中的滑移能力,从而导致隆起变大,对靶板的破坏形式变为靶板背面隆起和冲塞破坏2种耦合方式(如图9-b-5)。靶板厚度为2.0 mm时,靶板在切向的滑移量增加,导致靶板在受力不均匀,破片对靶板的破坏形式由冲塞穿孔变为背部撕裂和冲塞2种模式的耦合状态,背部撕裂占主要部分(如图9-c-5)。

当破片着角增至75°时,破片切向速度明显大于法向速度,偏转力矩显著增加,破片对靶板产生的隆起较小(如图9-a-6、9-b-6、9-c-6),破片无法侵彻靶板,破片发生跳飞。

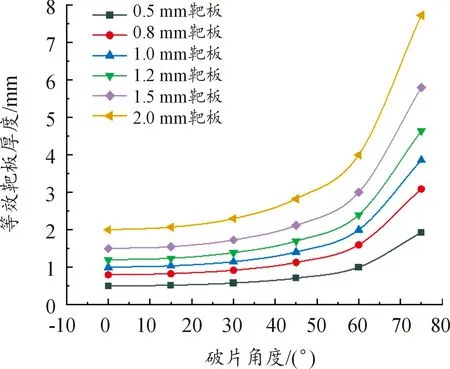

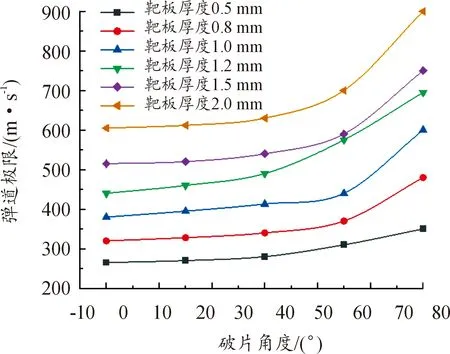

图10为等效靶板厚度与破片着角的关系。当破片着角为0°~30°时,在弹道条件下,随着破片着角增加,靶板的等效厚度增长平缓,结合图11,弹道极限也增加缓慢,破片着角较小时,对弹道极限影响较小;破片着角增至45°时,靶板的等效厚度增加显著,在弹道条件下,破片侵彻靶板需要的初速度也在增加,弹道极限随着破片着角的增大而增加;破片着角为60°时,靶板的等效厚度成指数增加,其等效厚度为初始厚度的两倍,且破片在靶板法向方向速度分量显著小于法向速度,弹道极限也随着破片着角的增加呈现指数增加,由于破片在切向的速度分量变大,从而导致靶板的撕裂更加严重。

图10 等效靶板厚度与破片着角的关系

图11 弹道极限随破片着角的变化规律

3.2 不同直径破片对侵彻靶板的影响

在前文破片直径5 mm的条件下,进一步增加6、7、8、9、10 mm直径破片侵彻不同厚度靶板工况。图12为靶板厚度为0.5、1.0、2.0 mm时,在弹道极限条件下,不同直径破片侵彻不同厚度靶板的弹靶作用形态。

图12 弹道极限下破片不同直径侵彻不同厚度靶板的弹靶作用形态

从图12可以发现,破片直径、靶板厚度和破片速度对靶板的破坏形态有一定的影响。随着破片直径增加,破片对靶板形成的挠度增大,对靶板造成延性扩孔,整体性盘式隆起越明显,因为弹靶接触面积与靶板总面积比值增大。当靶板厚度为0.5 mm时,靶板强度低,靶板的受到的应力以拉应力为主,隆起明显,靶板破坏形式为瓣裂穿孔(如图12(a)),当靶板厚度为1.0 mm时,破片对靶板的破坏为瓣裂穿孔和冲塞穿孔2种方式的耦合状态,且随着破片直径增加,靶板产生的受到的拉应力大于剪应力,导致冲塞直径均小于破片直径,同时也增加靶板的挠度,延性扩孔更加明显(如图12(b)),当靶板厚度为2.0 mm时,靶板强度增大,随着破片直径增加,破片侵彻靶板,靶板不仅产生了绝热剪切,且背部隆起明显,靶后冲塞形状由柱形冲塞块变为半圆形帽状冲塞块(如图12(c))。随着破片速度提高,靶板厚度为0.5 mm时,破片的动能主要转变为塑性应变能,破片对靶板的瓣裂穿孔更明显,靶板厚度为1.0 mm时,弹靶作用时间短,破片的破坏以冲塞穿孔为主,靶板厚度为2.0 mm时,由于速度的增加,靶板产生绝热剪切的行为也更加明显。

图13 弹道极限随破片直径的变化规律曲线

4 结论

本文中通过实验与数值模拟相结合的方法对陶瓷球侵彻钛合金薄靶的过程进行研究,获得如下结论:

1) 在弹道极限的工况下,数值模拟结果与实验结果具有较好一致性,陶瓷破片对钛合金靶板的侵彻过程为刚性侵彻过程。

2) 在正侵彻工况下,随着钛合金靶板厚度的增加,靶板的破坏形式由瓣裂穿孔转变为冲塞穿孔。其中,当靶板厚度为0.5~0.8 mm时,靶板的破坏形态表现为单一形式的瓣裂穿孔;当靶板厚度为1.0~1.5 mm靶板时,靶板的破坏形态为瓣裂穿孔和冲塞穿孔耦合状态;当靶板厚度增加至2.0 mm时,靶板的破坏形态转变为单纯的冲塞穿孔。

3) 破片直径、着角是影响靶板破坏模式的关键因素。随着破片着角增加,其弹道极限也在增加,对于靶板的破坏形式也由剪切冲塞变为背面撕裂和剪切冲塞2种破坏方式的耦合状态,当破片着角大于75°时,破片发生跳飞现象;而随破片直径的增加,靶板背面出现瓣裂穿孔形态,整体盘式隆起现象逐渐明显。