电动汽车换挡规律设计与仿真

吕志榕

引言

电机具有零转速起步,可无级变速、转速范围广和连续扭矩输出等特点, 因此电动汽车通常采用驱动电机直驱的方式。 但不增设变速器的电动汽车在起步、高速巡航和坡道起步等方面,性能会存在劣势[1]。 对于需求扭矩较大的电动商用车,反而可以通过增加变速器大大降低电机的峰值扭矩需求,降低驱动系统成本,并达到更优的动力性和经济性。 换挡控制策略的制定是实现变速器和整车控制相匹配的关键,基于此目的,本文进行了电动汽车换挡控制策略设计和仿真研究。

研究基础

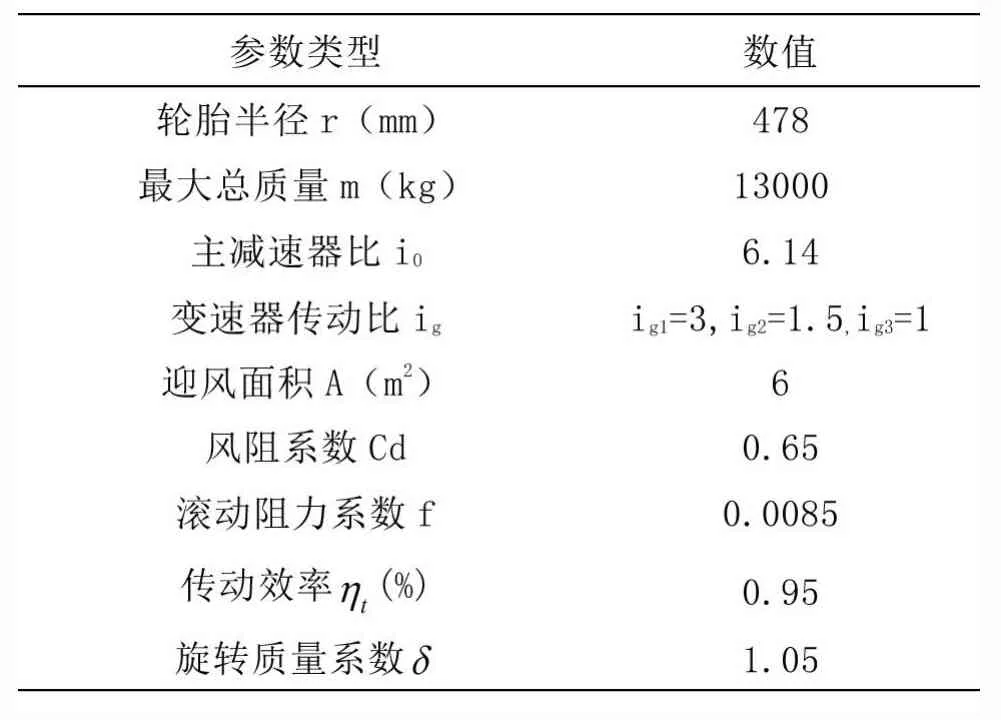

本文以一款配备三挡自动变速器的8.5m 电动商用车为例展开研究,车辆的基本参数见表1。

表1 车辆基本参数

换挡规律设计

1.驱动电机的特性云图(map)及外特性

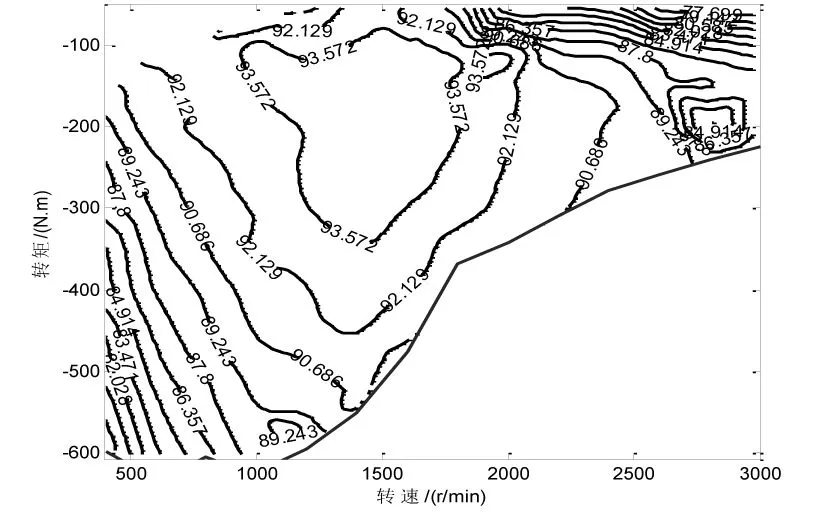

经匹配, 驱动电机的参数选择为额定功率48kW,峰值功率为85kW,峰值扭矩600N·m。 最高转速3000r/min。驱动电机的驱动和发电效率及外特性,分别见图1 和图2,其中map 图临界线为电机的外特性曲线。

图1 驱动电机驱动特性

图2 驱动电机发电特性

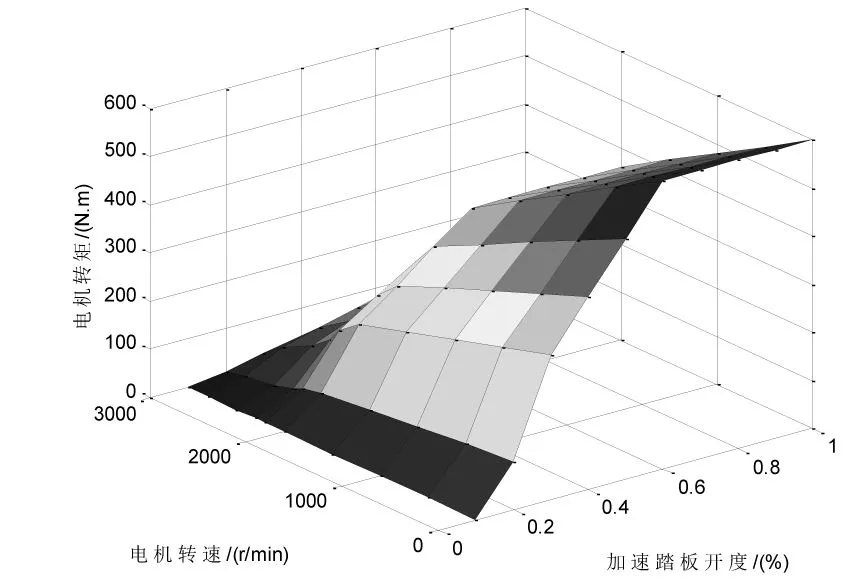

2.负荷特性设计

和燃油车一样, 电动车也是通过整车控制器感知加速踏板开度进行扭矩控制输出, 只是驱动电机可以从零转速开始输出扭矩。 不过,动力源输出扭矩tm同样可由加速踏板开度α 和驱动电机转速nm来确定,同时为了防止过于敏感,加速踏板可预留一段自由行程αΔ,踏板开度大于αΔ时,输出扭矩应满足克服行进中阻力之和tres(假设道路坡度为0),以上可用式组(1)进行表达[2]。

通过式(1)并结合图1 中电机的特性数据可绘制出电机的负荷特性图,见图3。

图3 电机的负荷特性

3.换挡规律设计

目前常用的换挡规律是基于两参数换挡,即根据当前加速踏板开度和车速确定换挡时机。 换挡规律按照目标划分, 可分为动力性换挡规律和经济性换挡规律。 本文以动力性为目标设计换挡规律, 动力性换挡规律是以最小加速时间为目标来确定不同挡位的切换时机。 由汽车理论可知[3],电机转速和车速存在固有的数学关系见式(2),车辆行驶过程中的阻力可简化为式(3),因此结合式组(1),不同挡位下的加速度、加速踏板开度与车速的关系可表示为式(4)。

其中引入参数,u 为车辆车速,β 为道路坡度角度,g 为重力加速度常数。

结合式(4)并利用图(3)电机负荷特性中有关数据,采用图解法,利用酝atlab 工具可绘制出不同挡位、 不同加速踏板开度下的车辆加速性能曲线,见图4[4],其中图线簇从左至右分别为1、2、3挡的加速度曲线,每个挡位中,从上至下加速踏板开度逐渐减小。

图4 不同挡位的加速能力图解

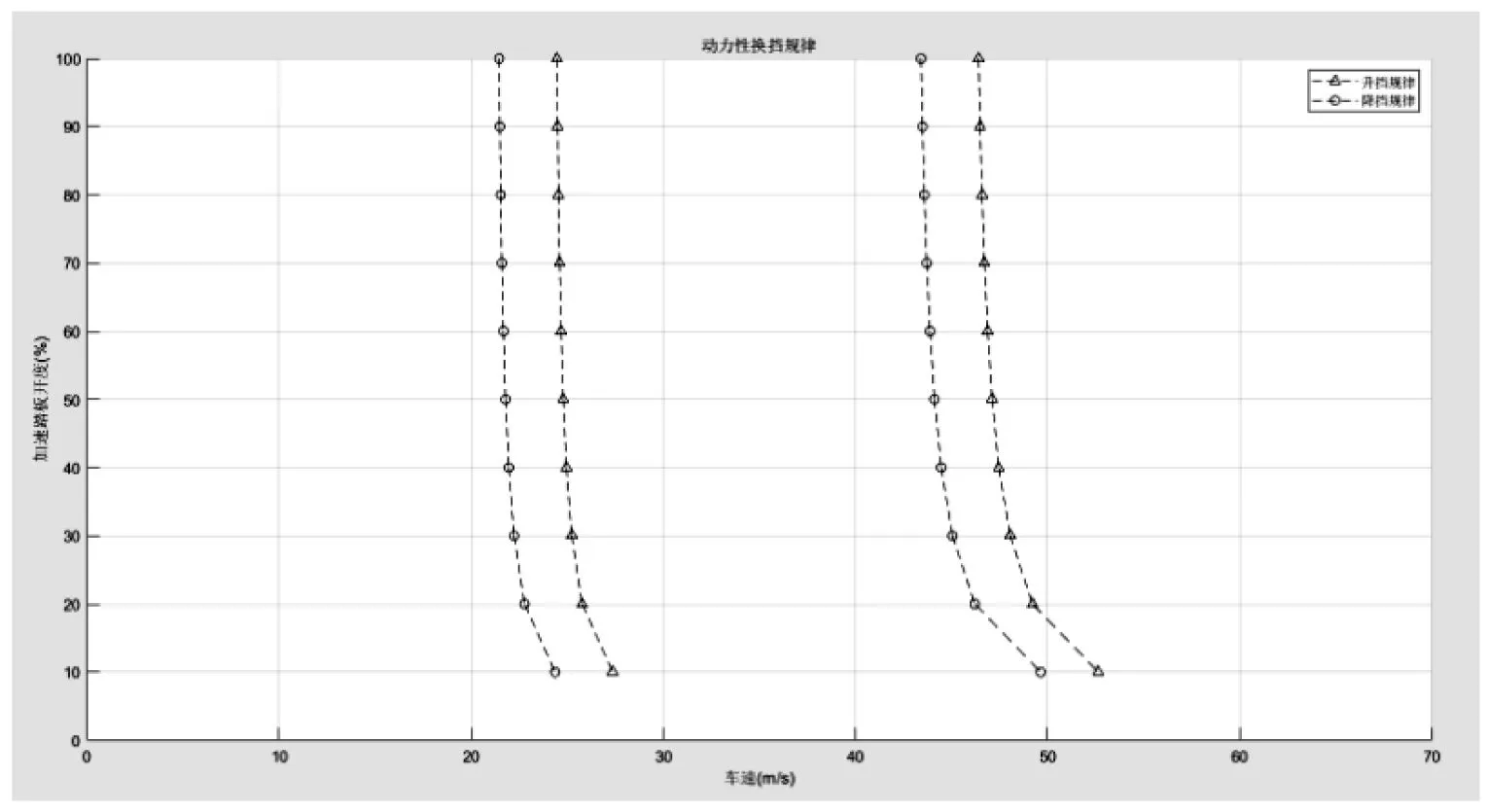

根据图4 所求,将其转化为加速踏板开度和当前车速所决定的升挡规律[5],并设定合理的降挡速差,可得出车辆的换挡规律,绘制完毕后的车辆动力性换挡规律见图5。

图5 动力性换挡规律

仿真研究

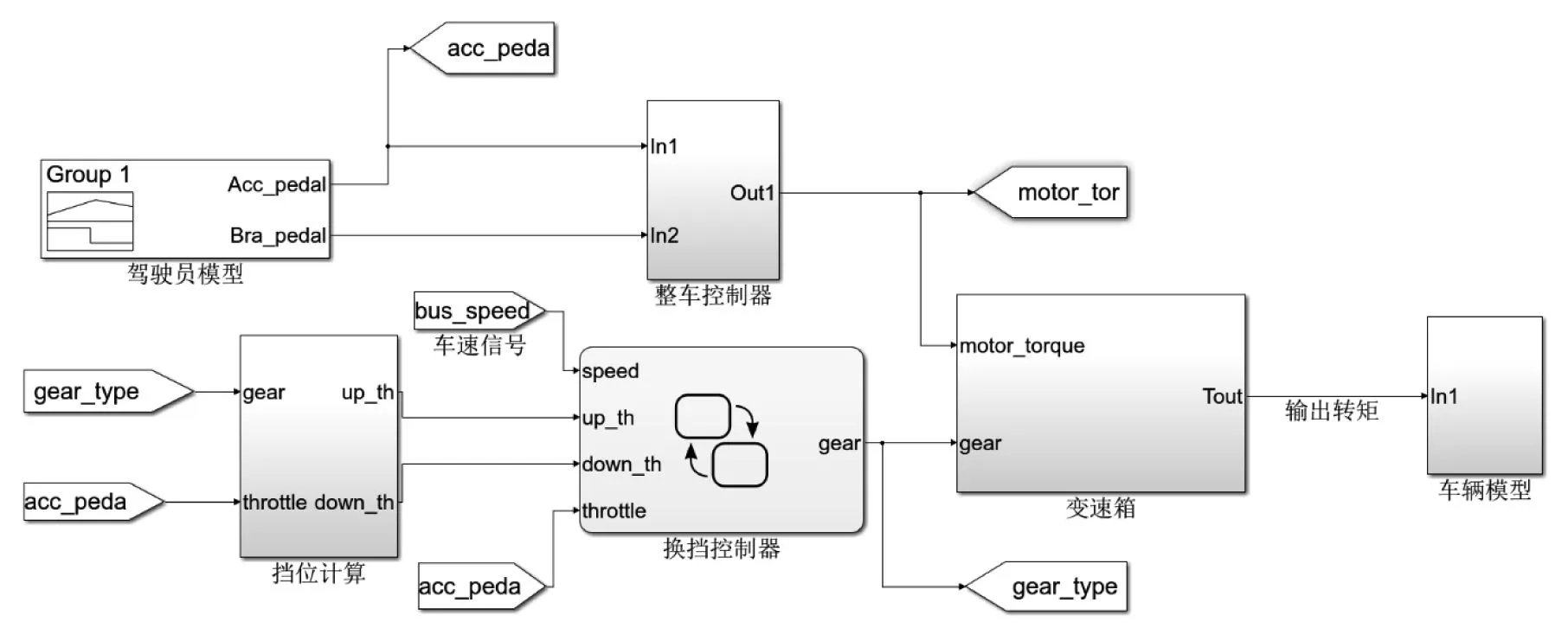

1.动力性仿真验证

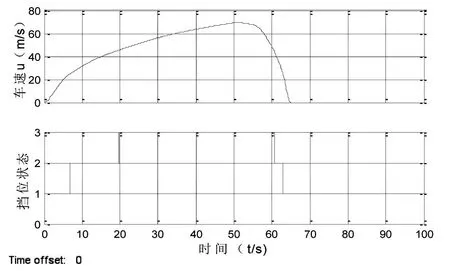

在完成换挡规律的制定后, 需要将换挡控制策略移植到整车模型中进行验证, 建立电动汽车动力性仿真模型[6]见图6,换挡控制策略模型[7]见图7。 设定仿真时间100s,在Driver_pedal 模型中,设置加速踏板和制动踏板信号, 使车辆进行先加速再减速仿真,验证所设计的升挡和降挡控制策略,结果如图8。 从仿真结果可得出,车辆从0 车速加速到最高车速(限速70km/h)再减速至0 车速的过程中, 变速器可良好的按照设计的换挡规律进行换挡。 另外可根据仿真结果得出车辆满载状态下,0耀50 km/h 全负荷加速时间为23s, 最大爬坡度为14%。

图6 动力性仿真模型

图7 换挡控制策略模型

图8 车辆加减速过程中挡位变化

2.循环工况仿真研究

除了进行动力性仿真外, 为了进一步验证所设计的换挡控制策略,还应结合循环工况,进行换挡工况适应性验证和循环工况下的经济性分析[8]。

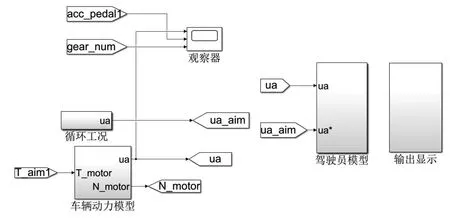

进行循环工况仿真,需要对图6 中的仿真模型进行改进, 一是要增加循环工况模型和驾驶员模型完成工况循环, 二是需要增加电机和电池的功率和效率模型完成整车的功率限制和电耗统计。改进封装后的循环工况仿真模型见图9。

图9 循环工况仿真模型

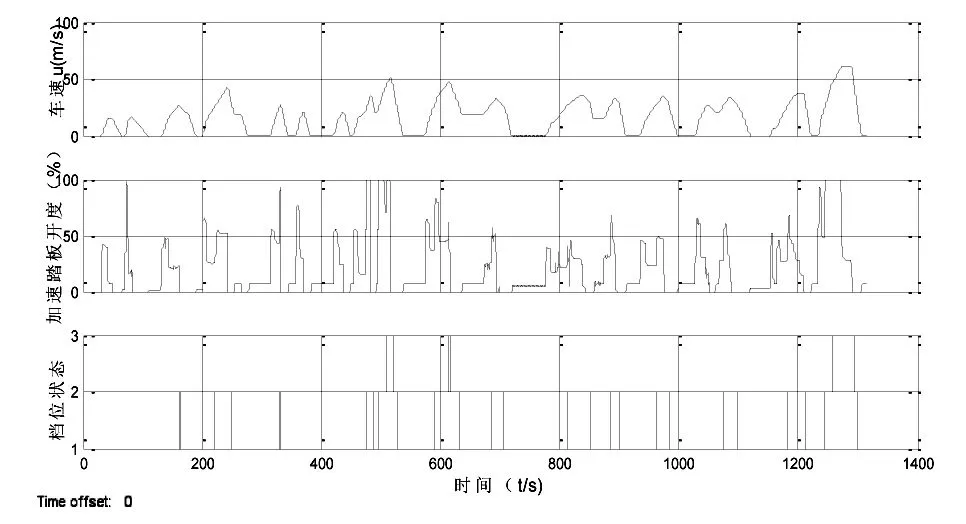

对图9 中模型进行仿真, 工况选择为中国城市典型公交工况(C-UDC)[9],单个循环工况下的挡位切换结果见图10。

图10 循环工况下加速踏板开度和挡位变化

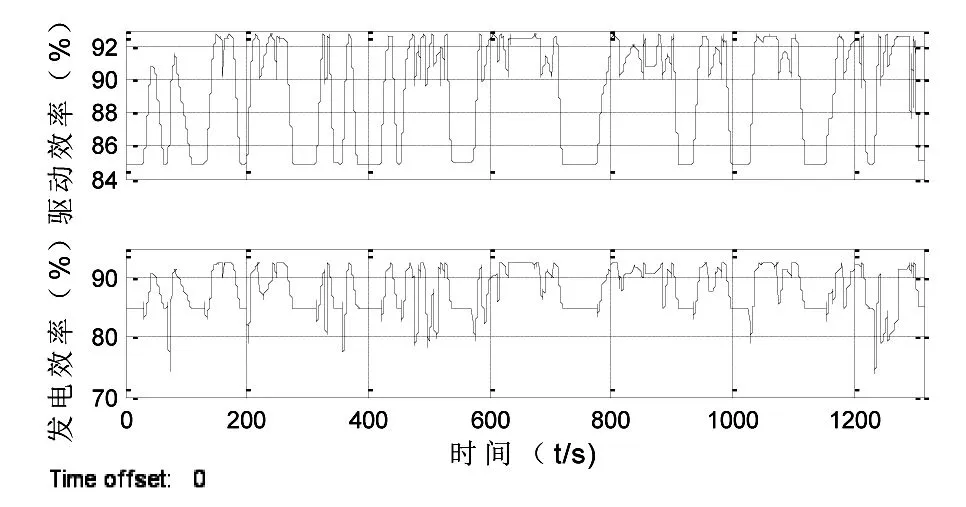

从图10 中可以看出,车辆可以按照设计的换挡策略完整地完成整个循环工况, 并且单个循环工况过程中,升挡16 次,降挡16 次,频繁度较小。此外,整个循环过程中,可统计出电机的工作效率见图11。

图11 循环工况下电机的驱动和发电效率

从图11 中可以看出, 在变速箱的作用下,电机可以更多地在较高转速工作, 拓宽了电机的高效区工作范围, 查看仿真结果可得出百公里折算电耗为65.6L/100km。 但是由于本文是基于动力性设计的换挡规律,因此,牺牲一部分动力性,进一步优化换挡控制策略, 整车经济性还有很大的优化空间[10]。

结论

本文以8.5m 商用车为例设计了三挡自动变速器的换挡规律, 详细描述了其设计思想和设计方法。 利用Matlab 仿真技术,对设计的换挡控制策略进行了动力性和循环工况下的适应性仿真验证。结果表明,所设计的换挡规律可以满足在道路工况下使用, 并且为下一步优化整车的燃油经济性提供了基础。