炼化工业碳减排路径与电化工/电供能技术发展综述

蒲田,胡建清,周红军1,,徐春明1,*

1 中国石油大学(北京)重质油全国重点实验室,北京 102249

2 中国石油大学(北京)新能源与材料学院,北京 102249

3 重质油全国重点实验室碳中和联合研究院,北京 102249

4 山东石油化工学院,东营 257061

0 引言

自工业革命以来,大气层中温室气体(GHG,Greenhouse Gas)的快速增长,导致全球气温上升、极端天气、冰川融化等一系列环境恶化问题,预计21 世纪全球温度会上升5.8 ℃左右[1],严重威胁人类未来的生存环境和社会经济发展。面对日益严峻的气候危机,《巴黎协定》提出将本世纪全球平均温升控制在2℃以内,并将全球温升控制在较工业化时期前水平的1.5 ℃以内[2],控制温室气体排放已成为世界应对气候变化的重要任务。各类温室气体中,二氧化碳(CO2,Carbondioxide)浓度的增加被认为是导致全球气温升高的直接原因[3]。自1750年到2022年间,大气层CO2浓度由280 ppm增至420 ppm[4],碳排放增量明显。工业活动是引致碳排放量增加的主体,其中电力、钢铁、水泥和炼化4 个行业约占全球CO2排放量的40%。能源消耗方面,钢铁、水泥和炼化工业占工业总能耗的30%以上[5]。煤炭、石油和天然气等化石燃料为主的能源消费结构[6]且缺乏规模化应用的减碳负碳技术,是碳排放量急剧增加的内在因素,其打破了自然固有的碳源与碳汇平衡。当前萌芽的世界能源革命是对碳减排目标任务的积极响应,诸多国家政府已制定碳减排技术路线,明确“碳达峰”与“碳中和”的阶段性目标和时间点[7]。

2020年9月,中国宣布2030年“碳达峰”与2060年“碳中和”的目标(以下简称“双碳”),将其纳入生态文明建设的整体布局[8],社会生产活动逐渐由传统能耗“双控”过渡为碳排放“双降”指标体系,高耗能高碳排放的电力、钢铁、水泥及炼化等行业面临严峻的节能降碳形势。相比于电力、钢铁和水泥行业,炼化工业的碳排放规模并不显著,但单位GDP的碳排放量高于工业行业平均水平[9],是典型的高耗能高碳排放行业。炼化工业过程的特点表现为既是能源消费利用大户,又是能源产品与合成化学品供应的核心环节,其碳减排路径不仅涉及已形成共识的能源消费结构调整和新能源替代技术[10],还包括工艺生产技术的革新迭代。炼化工业碳减排路径中,绿电绿氢为主导的新能源技术产业发展是首要前提,绿电供能的电化工/电供能技术是耦合传统工艺与新能源产业的纽带桥梁,研究分析各技术领域的发展现状,对炼化工业实现绿色低碳高质量发展至关重要。

鉴于炼化工业碳减排目标的实现涵盖新能源、绿电、绿氢、电化工、电供能及绿色能源产品等领域,是多技术经济领域交叉融合的系统工程。虽已有CO2捕集及高值化利用、转化合成绿色化学品等相关综述性文章报道[11-13],但聚焦于上述领域的综合性分析评述相对较少。本文首先描述国内炼化工业面临的节能降碳形势,其次归纳以绿电绿氢为主线的新能源技术发展所带来的机遇,再次综述电化工/电供能技术发展前沿,进而阐明绿电绿氢技术耦合的炼化工业绿色低碳转型思路,最后总结炼化工业绿色低碳转型的未来前景与技术攻关突破方向。

1 国内炼化工业节能降碳形势

1.1 行业特征与节能降碳困境

炼化工业是国民经济支柱性产业之一,是国家能源战略安全和经济发展的重要基础。炼化工业的特征是物质流与能量流耦合紧密,物质转化与能量转换过程相伴相生。物质流体现为将碳基原油转化为能源化学品(汽、煤、柴)、化工原料(三苯三烯)及其衍生化学品,能源化学品最终以燃烧供能的方式被利用并产生碳排放。能量流体现为原油加工过程由不同能量形式与能级的冷、热、电能驱动,部分能量以化学能方式进入目标产品。碳减排目标导向下,炼化工业的本质特征不会改变,区别在于随着新能源替代而发生的产品结构变化,能源化学品减少,化工产品增加,即“减油增化”[14]。

化工产品社会需求总量方面,不断增长的需求量使得炼化工业仍处于上升期,预计到2050年,轻烯烃、芳烃及甲醇需求量较2017年将增加40%~60%[15]。特别是高端化工产品,例如特种工程塑料、高端有机硅、高端膜材料等则面临产能短缺[16]和国外技术“卡脖子”的问题,相关技术的突破也将引起不容忽视的需求增量。在原油加工深度和产业链方面,传统炼厂装置向炼化一体化转型进程中,也势必增加额外的能耗,仅就裂解制乙烯过程而言,传统烯烃厂蒸汽裂解装置的能耗约为500~600 kgEo/t[17]。

客观现实表明,未来化工产品需求量的增加与加工流程的转型,同炼化工业的节能降碳目标存在显著矛盾,陷入该困境的主要原因:一方面是炼化工业目前仍主要采用传统热加工流程技术,能源消费总量大;另一方面是能源消费结构以碳基化石燃料为主体,碳排放量大。因此,炼化工业要实现节能降碳目标,需突破上述原油加工技术瓶颈和新能源与炼化行业间壁垒。

1.2 能源消费总量与消费结构

炼化工业与日常生产生活息息相关,石油化工产品广泛用于交通、纺织、军事、能源、电子和农业等众多领域。炼化工业在社会发展中的基石性作用使其能源消费总量和碳排放量居高不下,成为典型的高能耗高碳排放行业。国内“富煤、少油、缺气”的资源禀赋特征,导致了煤炭利用过程为主的能源消费结构。根据国家发展和改革委员会数据[18],2022年国内能源消费结构,如图1 所示。

图1 2022年国内能源消费结构Fig.1 Domestic energy consumption structure in 2022

炼化工业能源消费总量大和能源消费结构偏颇的问题凸显,一方面是新能源产业发展暂不完善或新能源供能体系与炼化工业耦合深度不足;另一方面是炼化工业作为能量需求侧,其系统内部能量利用效率低,即加工技术不够先进。

1.3 加工技术与转型升级路线

自20 世纪50年代,新中国在上海建成第一座炼油厂以来,国内炼化工业的原油加工量和工艺技术取得了巨大的发展。原油加工量方面,2020年全球炼油能力51.09 亿吨/年,形成以亚太、北美、中东和欧洲为主体的全球4 大炼油中心[19],中国已成为全球第一炼油大国。工艺技术方面,国内炼厂逐渐由前期小型分散的燃料型或燃料-润滑油型发展为大型集中式的炼化一体化装置,其正是原油材料属性增强的有力佐证。当前,众多石油化工专家提出国内炼化工业转型升级的对策和路径,主要包括:

1)炼油化工一体化、规模化和集群化的发展方向,转变传统炼油装置与乙烯芳烃装置独立建设的简单分散思路,采用炼油与化工物料互供、能源资源和公用工程共享共用的综合发展模式,提升加工流程的操作弹性,淘汰落后产能装置,提高装置设备的利用率[20];

2)贯彻绿色发展理念,配合行业发展趋势,调整产品结构,满足市场差别化需求,提高能源和资源利用效率。注重分析馏分油的利用价值,减油增化,宜化则化,宜芳则芳,重视烯烃生产原料多元化和低碳工艺技术应用,优化配置烯烃原料路线[21-22];

3)构建新型高效炼化工业能源系统,发展绿电/绿氢产业,考虑光能、风能、核能及生物质等低碳能源替代技术,协同优化物料加工与能源消费结构,开展装置内优化、系统间热集成、装置间热联合、低温余热综合利用和公用工程系统优化等技术节能工作[23-24];

4)研发引进高效的能源利用过程强化技术和高选择性低能耗的加工技术,降低能源需求[25-26]。如,原油直接制烯烃技术,提高“三烯”(乙烯、丙烯和丁二烯)收率[27]。重视“分子炼油”概念,突破传统原油切割分馏炼制工艺,开发分馏、萃取、吸附等物理与化学反应过程耦合的石油炼制新工艺[28]。耦合超重力强化、精馏强化、微化工强化及换热强化等技术形成低能耗炼油技术[29]。

综合分析,无论是原油加工体量增加还是低碳转型升级的迫切需求,在国内新能源发展背景下,未来原油加工技术的革新理应发源于中国。中国石油大学(北京)重质油全国重点实验室研究团队组建“电化工”研究课题组,致力于炼化工业核心且高耗能的乙烯裂解过程技术创新研究,开发电(绿电)供能重构传统原油蒸汽裂解技术,历经3 代课题组的迭代于2018年获得突破,目前正处于工业化示范阶段[17],而国外陶氏化学(DOW Chemicals)与巴斯夫(BASF)等公司于2021年才相继公布进行电供能蒸汽裂解技术开发,预计分别于2025年和2023年进行技术示范[30-31]。

2 绿电和绿氢新能源技术发展

2.1 新能源产业发展机遇

“双碳”战略目标的提出,加速了国内新能源产业世界领先地位的确立,为国家能源体系结构调整提供有力支撑。据国家能源局数据,截至2022年底,国内新能源发电装机总规模达到12.7 亿千瓦,总装机比重达到49%,其中风力和光伏发电装机规模7.6 亿千瓦,预计新能源发电装机占比将持续增加[32]。当前已频现的绿电消纳与电网调峰的问题将愈演愈烈。新型能源系统面临的难题是如何在空间地域和时间尺度层面实现高效的源荷匹配。电网特高压技术和“西电东输”思路是空间层面源荷匹配可行解决方案,相关研究和技术已较为成熟,本文暂不赘述。时间尺度的源荷匹配需求,促使储能技术的飞速发展。储能技术是电网或能源系统调峰的有效辅助措施,通过“充电”和“放电”过程交替,实现电网柔性调峰的作用,但其区别于新能源(绿电)的消纳,因储能过程仍是源、荷与储能系统间“能量流”的关联,其调控变量局限于能源系统内部。相较于储能技术,以绿电制绿氢为核心的电化工将物质流与能源系统耦合,既可以消纳新能源生产化学品,又可以利用氢或甲醇作为供能介质反哺能源系统,是新能源消纳和电网调峰的更有效举措。新能源产业的发展为电化工/电供能技术的创新提供契机,为炼化工业的绿色低碳转型带来重大机遇。

2.2 储能技术的调峰作用

新能源在绿色低碳环保和促进能源结构转型等方面的优势已不言而喻,但新能源利用过程中亦存在诸多客观难题,例如太阳能和风能存在间歇性、不稳定和环境因素敏感等问题,限制其大规模应用和未来发展[33-34]。通过推进“新能源+储能”技术模式,弥补无光无风期的电力缺口,消除短期发电波动,实现调峰和平衡供需[35],是推进新能源产业发展和电网安全稳定的重要技术方向。

储能技术是将新能源转化为其它形式的可储存能源,并经逆向物理化学过程供应能源[36],如何实现高效率、快速响应转换是许多学者的研究重点。储能系统可按储能技术和储存能量释放的时间来分类。按储能技术分为:1)机械储能,如飞轮、抽水蓄能和压缩空气等;2)热能储能,如熔盐、水和油等;3)电化学储能,如燃料电池、液流电池和超级电容器等[36-37]。按能量释放时间分为:1)短期放电(秒至分钟),如飞轮、超级电容器等;2)中期放电(分钟至小时),如燃料电池和液流电池;3)长期放电(小时到天),如各类电池、抽水蓄能和压缩空气等[36-37]。如前所述,储能技术的调峰作用局限于源荷时间尺度的匹配,并不能解决能量流向物质流转换的科学问题,即对源荷“总量”的匹配束手无策,进一步则依赖于以绿电制绿氢为核心的电化工/电供能技术发展。

2.3 绿电制绿氢技术地位

氢是自然界中存在最为广泛的元素,氢原子结构的特殊性使其在地球上主要与其它元素组成化合物的形态存在,如H2O、NH3及CH4等,单质形态的H2具有热值高、燃烧利用无污染等优点,是优质的清洁能源。自19 世纪70年代美国通用汽车公司技术研究中心提出“氢经济”概念以来,众多氢能学术成果和战略布局相继发布。Kakoulaki等[38]评估了欧洲27 国和英国的电力及氢能需求,证明利用可再生能源发电可满足欧洲所有电力及绿氢替代灰氢的需求。广东佛山举行的2021 联合国开发计划署氢能产业大会上,中国科学院院士徐春明阐述了氢能在未来国家能源结构调整中的重要性,并提出氢能是未来发展的方向,但还需要一定的技术和行业沉淀[39]。

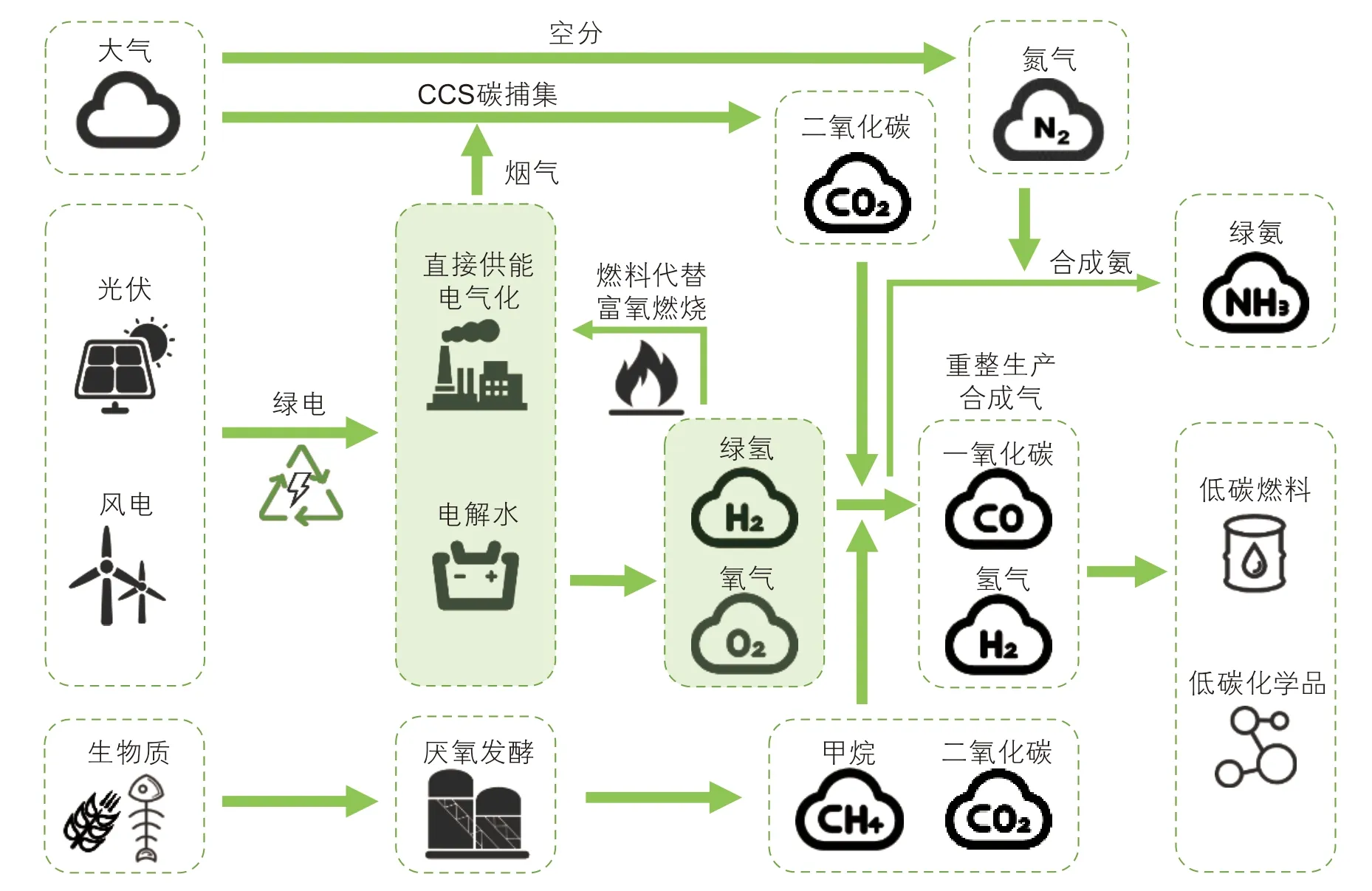

从氢源角度分析,全球大约有95%的H2源于煤和天然气制氢,大规模利用绿电制氢的技术尚处于起步阶段[40]。国内主要以煤制氢、天然气重整制氢或炼厂干气制氢为主[41]。碳减排背景下,H2在传统资源属性的基础上,被赋予能源和介质两类新的属性:1)资源属性,H2是各类炼化工业加氢过程的原材料,氢最终以物料形态进入化工产品;2)能源属性,炼化工业尾气、干气及副产气等富含氢的资源,经分离富集后,除作为资源供生产利用,还可作为能源产品输出,供氢燃料电池汽车等终端利用;3)介质属性,利用绿电电解水制氢,再转化为甲醇等能源产品,替代化石能源或辅助电网调峰。综合分析,以绿电驱动的电解水制氢技术在能源、炼化甚至全工业范围内的转型中处于桥梁枢纽的地位,如图2 所示。

图2 绿氢的生产及应用Fig.2 Production and application of green hydrogen

现阶段电解水制氢技术的发展除受制于催化剂和电解效率的机理性问题外,还取决于绿电的价格。随着政策导引和光伏风电技术进步,国内绿电电价有望在2030年降至0.1 元/kWh,绿氢成本亦会达到可接受的技术经济范围内。工业领域中,通过绿电电解水制得绿氢,替代化石燃料燃烧实现低碳或零碳排放,可促进煤电、钢铁、炼化、水泥等领域的产业重构[42],炼化工业中,通过耦合绿电、绿氢、电化工及电供能技术,被世界各国普遍认为是未来绿色低碳化发展的方向。

3 电化工/电供能前沿技术分析

3.1 电气化技术的概念

电气化(Electrification)技术在化工领域已有广泛的应用,其直观解释:直接利用电供能,用以加热或驱动机械工作的过程为直接电气化;间接使用电,合成具有更高能量密度的替代原料为再电气化[43]。Kranenburg等[44]以Power-2-X的形式将电气化分为4类。芬兰的Aalto出版专著详细介绍电气化的相关内容[45]。基于电气化技术概念,利用绿电制绿氢技术属于间接(再)电气化范畴。直接电气化技术的电必须是以零碳绿电为前置条件,否则易陷入违背用能过程分析原理(㶲分析或能级分析)的误区。新能源产业发展背景下,工业直接电气化技术继第二次工业技术革命后,再次成为技术热点。炼化工业角度来看,直接与间接电气化技术均是以电供能的形式驱动完成目标物质流与能量流的转化转换过程。本文将电气化技术泛化为“电化工/电供能”技术,以便综合分析和研究已报道的技术成果。电化工/电供能前沿技术研究和发展,主要包括电热直接转换、电热间接转换、电与电化学能转化技术。

3.2 电热直接转换技术

3.2.1 感应加热

感应加热利用高频低压电流通过导体或线圈,产生高速变化的交变电磁场,将需要加热的磁化材料置于该电磁场中,材料切割交变磁力线而产生涡流,使得材料原子无规则碰撞产生热能,从而达到加热目的。该技术具有能量转换效率高(大于90%)、加热位置精准且升温均匀等优点,可实现高达3000 ℃的可控温度,已广泛应用于金属焊接、热处理和表面硬化等领域[46-47]。Aasberg-Petersen等[48]研究发现,普通外部加热传递热量的方式只有约50%的能量用于催化反应,剩余部分因受传热约束而损失。Ritchey等[49]于1956年利用感应加热强化重油/沥青的回收,并申请相关专利。Almind等[50]在感应加热蒸汽甲烷重整反应中,测试不同感应线圈频率和几何形状对系统效率的影响。Li等[51]研究柴油的高温裂解性能,发现反应条件限制在高温(1800 ℃)短时(8.24 ms)时更有利于乙炔的产生,并得到电化学性能良好的副产物炭黑。

基于电磁感应加热原理,直接对催化剂供能进行均相/多相催化转化是化工生产中新的发展趋势。Bursavich和Abu-Laban等研究发现,利用电磁感应使靶向催化剂上直接感应产生热量[52],相较外部供热方法,可有效防止催化剂降解、结焦和结垢,显著提高催化剂使用寿命[53-54]。Ceylan等[55]于2008年开创性地在感应加热催化连续流有机合成方面取得突破。Zadražil等[56]实现可控催化剂加热和样品的可控合成。Asensio等[57]利用感应加热对苯乙酮选择性加氢脱氢,证明磁性纳米颗粒在溶液中感应加热催化的潜力。Niether等[58]研究感应加热耦合可再生能源供能的电化学过程,为传统工业与新能源技术的耦合集成提供新思路。Gholami等[59]研究复合材料在感应加热下CO2的吸附和解吸率,揭示感应加热应用于电气化碳捕集和商业化潜力。

3.2.2 介电加热

按工作频率的不同,介电加热技术可分为微波加热(900~3000 MHz)和射频加热(10~30 MHz)。射频加热因长波的特性,加热穿透性好,最高可达2000 ℃。但被加热材料的形状要求较高,而微波加热则适用于加热形状复杂的材料。两者工作原理与感应加热类似,都是利用高频电磁场促使被放入其中的材料发生剧烈分子运动,从而产生热量。不同之处在于介电加热可用于不导电的材料,同时还具有加热响应快、设备简单、材料处理量大等优点,被广泛应用于烘干、预热、快速加热等工业过程中[60-61]。Ramcharan等[62]研究将射频加热和溶液萃取耦合的低功率环保技术,沥青回收率可达70%。

3.2.3 电锅/弧炉

电锅炉利用电阻加热的原理,即电流通过电阻产生热效应实现加热,通过控制电流大小实现对加热温度的控制。电阻加热存在热损耗大的显著问题,但低成本、加热范围广(最高可达2000 ℃)、结构简单等优势,使其在干燥、固化、加热和消毒等领域有着广泛的应用。通常,非金属的加热效率基本可达100%[61]。大型的电锅炉普遍采用电极加热的方式,包括将电极直接放入锅炉水中的浸没式和将锅炉水喷射至电极上的喷射式两类。能量转换过程是利用水的电阻直接加热产生蒸汽而实现,电能基本全部转化为热能,表现出能量转化效率高、环境友好、操作简单等优点[63]。电锅炉技术产热水或工业蒸汽,可替代或降低传统化石燃料锅炉的负荷,助力碳减排目标实现[64]。研究报告显示,欧洲部分行业针对可再生能源间歇性的特点,实施供电高峰期利用电锅炉代燃气锅炉的策略,满足能源密集型行业高压蒸汽利用的同时,避免了CO2排放和额外能源消耗[65-66]。

电弧炉技术是利用通电电极与导电材料间所产生的高压电弧来实现加热的过程。高温电弧直接接触熔化材料的方式,具有控温精确、热效率好、适用条件广等优点。电弧温度可达3000 ℃以上,常用于生产铸铁、碳钢、合金钢及回收利用钢材[61]。同传统炼钢流程相比,电弧炉技术可省去采矿、选矿、烧结、球团和焦化过程,大幅缩短生产工艺流程,源头降低能源需求和碳排放[67]。

3.3 电热间接转换技术

3.3.1 机械热泵

机械压缩式热泵是适用于炼化工业的一类典型电供能技术,通过电能驱动压缩机可实现烟气、凝结水蒸气、废水和废热的再利用。该类技术可将工业过程排弃的废热以接近100%的效率回收再利用,节能降碳优势显著。在造纸、化工和金属加工领域中的干燥、蒸发及蒸馏工段有着广泛应用。性能系数(COP,Coeきcient of performance)是评价热泵能效的通用指标。机械热泵较高的COP优势(300%~700%)使其能够利用废热并提供高达165 ℃的蒸汽、热水或热空气,在电能替代化石燃料供热方面表现出巨大潜力[60]。Arpagaus等[68]详细综述了热泵的技术进展、市场潜力、制冷剂发展和工业应用潜力等内容。日本北海道生物乙醇(Hokkaido Bioethanol,Japan)利用热泵回收乙醇蒸馏过程中的废热,大幅降低系统的运行成本和碳排放[69]。日本三菱重工集团(MHⅠ Group)正尝试用绿电驱动热泵取代锅炉,并对技术可行性和进展进行详细分析[70]。欧洲各国也广泛应用热泵回收废热、供热/供冷集成、提高燃气锅炉效率等,以降低能源消耗和碳排放[71-72]。

3.3.2 等离子体

等离子体技术是利用强电流通过气体引起部分或全部电离产生等离子体,与穿过其中的电子介质互相碰撞而产生热能[73]。等离子体技术目前虽然存在设备复杂、维护困难等问题,但其具有温度调节方便、加热温度高和无污染等优势,被广泛应用于废料熔化、合金钢/铁矿石处理、焊接和切割等工业流程。特别地,部分等离子加热技术可用于非导电材料供热,是未来取代传统工业锅炉或冷热物流换热方式的选择之一[61]。炼化工业中,利用等离子体技术实现乙炔生产的赫尔斯(Huls)工艺已成功商业化[74]。Delikonstantis等[75]研究通过等离子反应器以甲烷为原料生产乙烯的方法,并核算电力成本和技术经济性间的关系。其他领域[76-77]如合成氨、甲烷重整/分解和乙烯生产等也有报道。

3.3.3 红/紫外线

红外加热技术与电阻加热类似,其不同点在于加热材料与通电电阻不接触,而是通过加热电阻升温到目标温度后,利用所产生的红外辐射实现热量传递。红外加热技术按波长可分为短、中和长波红外加热,其中短波长加热最高温度可达2200 ℃。考虑到红外辐射的特殊性,该技术更适合于无复杂形状且表面平坦的材料加热,对高耗能需求的材料加热效果优势不明显,目前主要用于干燥、表面处理、涂层固化等领域[60-61]。

基于相同能量转换原理的紫外线加热技术,其特殊性在于加热的同时能够引发介质的化学变化。例如,紫外线加热技术用于涂料或粘合剂固化。在紫外光照射下,涂料或粘合剂中含有光引发剂发生聚合反应,实现固化或粘接。紫外线加热技术虽然存在设备维护繁琐,使用寿命短的缺点,但具有固化粘接质量好,能耗少,效率高等优点,使其成功应用于涂料、印刷、粘接及半导体等领域[78]。

3.4 电化学能转化技术

3.4.1 电化学反应

电化学反应是采用绿电供能驱动电化学反应,生产高附加值化学品的过程。电化学反应与传统以高温或高压为反应条件的化工流程相比,优势表现为以下方面:1)电化学反应由所施加的电势(电压)控制,反应条件温和,避免因高温高压条件造成的潜在危险,同时防止热损失和催化剂失活等问题[79];2)电化学反应中的阴极和阳极区域被膜分隔,分别发生氧化和还原反应,缩减分离步骤;3)电化学反应操作灵活且可通过模块化实现反应规模调控。

电化学反应技术的优势使其利于同分布式电网耦合,将不稳定的光伏风电资源转化为高能量品位的化学品或能源产品,为绿电调峰消纳提供有力支撑[80-81],促进新能源产业发展。例如,电化学反应将CO2、N2等转化为高附加值燃料、肥料和低碳化学品等。

3.4.2 电化学固碳

电化学反应促进CO2转化利用方面,Dinh等[82]利用碱性电解质中铜催化剂将CO2转化为乙烯,在引入聚合物气体扩散层的条件下,探究150 h内乙烯选择性的变化情况。Wang等[83]通过原位沉积,设计了一种Cu(100)晶面选择性暴露和保持的新型催化剂,实现CO2高效电催化还原生成乙烯及C2+产物。De等[84]研究基于分子Mn-corrole-CP的催化剂,实现CO2高选择性电催化还原为乙酸,对分子催化剂更高效地实现CO2电化学还原研究具有指导意义。Fan等[85]设计由Li离子诱导生成丰富晶界(GB)的高活性和稳定性的Bi催化剂,在全固态反应器中将CO2电化学还原为高浓度(接近100 wt.%)的甲酸,实现长达100 h的高稳定性反应。荷兰Avantium公司致力于将捕获的CO2转化为氨、尿素、甲醇、甲酸和硝酸等化学品,目前与2021年在德国RWE发电厂成功将CO2转化为甲酸盐,并稳定运行超过1000 h[86]。

3.4.3 电化学固氮

电化学反应固氮合成化学品方面,McEnaney等[87]设计基于Li介导循环,耦合可再生能源电力实现N2和H2O在常压下合成氨的新方法,缓解传统哈伯—博世法(Haber-Bosch process)中化石能源消耗和碳排放量大的问题。Li等[88]制备一系列Ru掺杂的Pd催化剂,将N2电化学氧化生成硝酸盐,用于替代传统的硝酸盐合成工艺。Long等[89]提出一种新的电化学脱硝制氨方法,利用市售Cu作为电极,将NO通过电化学合成氨,实验结果表明氨产率达到哈伯—博世法的工艺水平,并保持100 h的稳定运行。Fu等[90]开发25 m2有效面积的气体扩散电极连续流动电解槽,将N2还原和H2氧化过程耦合,实现连续电化学合成氨,法拉第效率可高达61%。

3.5 技术综合对比分析

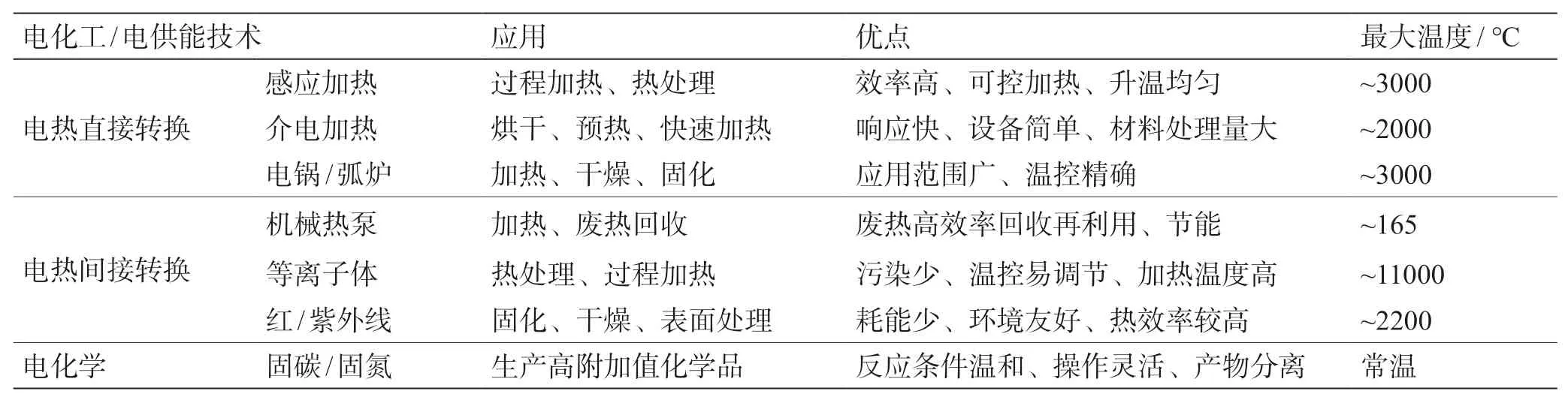

通常情况下,多数化工反应过程为吸热或需维持高温高压反应条件,温度控制在100 ℃~1000 ℃不等,而利用可再生能源发电,将零碳电能转换为热能,为化学反应供能是有效的节能减排措施。前述电化工/电供能技术已在工业中部分应用,随着新能源产业的发展,电化工/电供能技术或将引起新的研究热潮,考虑到应用范围、优点和温度区间等因素,简要总结现有电化工/电供能的技术适应性,见表1。

表1 电化工/电供能技术总结Table 1 A review of electrochemical/ electrification technology

综合分析已报道的电化工/电供能技术,其在炼化工业中的应用情景包括:感应加热可用于石脑油裂解制烯烃、重油/沥青回收、甲烷蒸汽重整、加氢/脱氢等流程;电锅/弧炉可替代传统燃气锅炉,提供热水和高温高压工业蒸汽等;热泵技术耦合蒸汽动力系统回收工业余热,替代或降低锅炉负荷;等离子体可用于工业锅炉替代、过程强化和废弃物处理等;红/紫外线可用于废水处理等;电化学可将捕获的CO2和N2等转化为高附加值化学品。此外,未提及的电化工/电供能技术在炼化工业中的大规模应用还处于开发和试验阶段,需进一步分析验证。

4 炼化工业绿色低碳转型思路

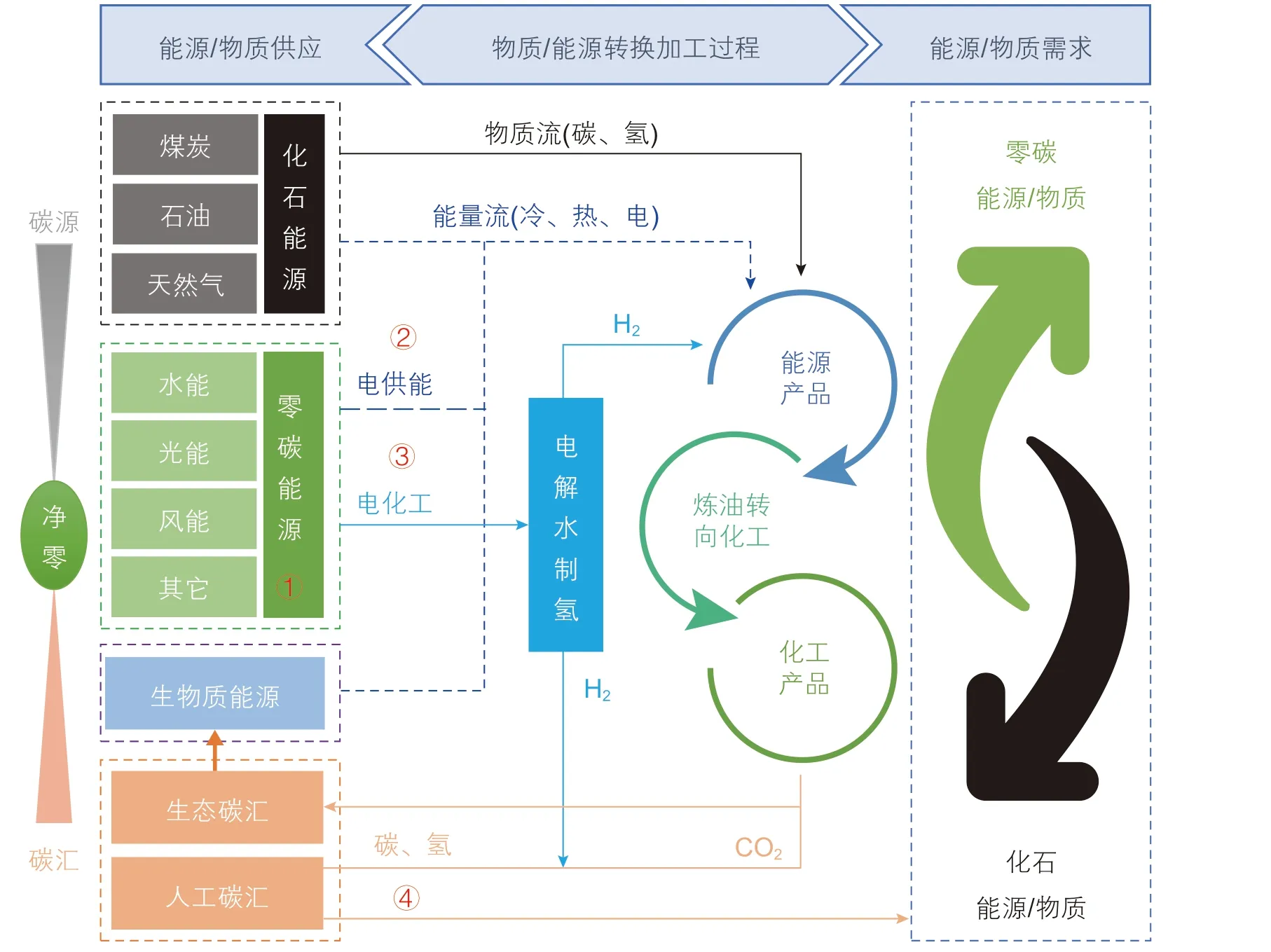

国内炼化工业尚处于发展中期,依靠劳动力成本优势、代加工模式和资源驱动型方式所形成的产业链,存在排放大、能耗高和供给侧结构性矛盾显著等问题,高端产品产能不足与核心技术不够领先的短板明显。“双碳”战略目标下,炼化工业的绿色低碳转型升级刻不容缓。在新能源产业快速发展和电化工/电供能技术的引领下,中国炼化工业绿色低碳转型的本质是传统工艺过程改进革新中的再电气化,辅以减碳负碳技术,其中的“电”主要是光伏风电或核电,即“绿电”;“气”主要是绿电电解水制氢气,即“绿氢”。炼化工业绿色低碳转型思路的概念化框架,如图3 所示。

图3 炼化工业绿色低碳转型思路概念化框架Fig.3 Conceptual framework for green and low-carbon transformation of refining-chemical industry

炼化工业绿色低碳转型思路主要涵盖零碳能源耦合、能量流集成电供能、物质流集成电化工和减碳负碳技术4 个主要方向,各技术内容互相依存,协同促进炼化工业绿色低碳转型。零碳能源耦合是首要前提,能量流集成电供能是优先选择,物质流集成电化工是关键核心,减碳负碳技术是最终保障。

4.1 零碳能源耦合

新能源产业飞速发展的同时,已衍生出光伏风电富裕而导致的负电价现象,众多企业也已开始布局可再生能源氢能供应链和产业体系,实现电氢耦合协调推进优化源—网—荷—储体系。政策引导和地理区域优势使得绿电成本快速下降,为零碳能源耦合炼化工业实现绿色低碳转型创造了有利条件[91]。政府工作报告及各部委相继发布新能源行业发展支持政策和目标,有力支撑零碳能源与炼化工业的耦合[92-93]。国内光伏风电组件成本的下降和负电价现状表明,经济性层面零碳能源与炼化工业耦合的时机已来临,而技术可行性上取决于电化工/电供能技术的成熟度。此外,生物质是天然的“零”碳排放能源,在炼化工业绿色低碳转型中是不容忽视的能源类型。生物质能源的开发利用由来已久,区域发展与生物能源产业协调发展的思路不断更新。美国埃克森美孚公司(ExxonMobil)聚焦于藻类、玉米秸秆、柳枝稷以及垃圾填埋场微生物等材料,生物质中得到甲烷并生产先进生物燃料[94]。壳牌(Shell)亦在全球布局生物燃料生产与研发,如生物柴油、生物乙醇、可再生压缩天然气等[95]。中国石油大学(北京)徐春明院士团队已完成村镇固体废弃物干发酵技术研发,主要用于生产生物天然气、绿氢和生物航油供发电和供热,固体沼渣则用来做肥料,实现了固废的高值化利用[96]。

4.2 电供能与能量流

传统的炼化工业以常减压→催化裂化→蒸汽裂解为主线,采用加热炉+冷热电联供(CCHP,Combined Cold,Heat and Power)的能源系统供能,实现原油至产品的加工转换,能量则遵循化学能→热能/电能→化学能/废热的基本规律。炼化工业中各装置物料加工的目的虽有不同,但能量的利用存在共性,即高品位的能量逐级利用,除部分以化学能的形式进入产品外,其余则最终以废热形式排弃耗散。无论采用何种类型的能源供能,能效提升始终是一项不可或缺的手段。自上世纪70年代能源危机爆发以来,相关能效提升技术的研究热度居高不下,相关研究成果大量涌现,总体可归纳概括为:1)大范围内集成功/热交换网络,集成应用实施热泵、制冷和发电等多类型技术,采用热电联产、园区及区域供热等集成策略[97],实现热量的高效回收利用;2)针对炼化工业热能需求的特点,利用蒸汽再压缩及热泵循环技术供能,可节约15%~20%的能量[98];3)设备和过程强化,如采用微型反应器、整体反应器和旋转圆盘反应器等[99]。

碳减排目标新形势下,炼化工业绿色低碳转型秉持“节流”理念的同时,更应注重“开源”策略,以分离提纯为例,将化学混合物分离提纯所涉及的过程如蒸馏,约占世界能源消耗的10%~15%,若分离提纯过程使用零碳能源供能,每年可减少40 亿美元运行费用及1 亿吨碳排放[100-101]。“开源”策略主要体现为绿电直接供能和电子燃料(eSAF,如绿氢、绿甲醇等)替代煤、石油和天然气。本文重点综述的电磁感应、等离子体、介电加热及机械热泵等电供能技术,属于绿电直接供能。电供能技术以能级最高的电能为驱动,提供物料转化过程所需的各类型能量,该类技术应用的前提是绿电供应。能级角度分析,绿电直接替代CCHP系统供电,驱动压缩机、空分和泵设备,具有最直观的节能降碳效益。绿电转化为热能过程本身便造成了能量(㶲)的损耗,但绿电热转换过程中的㶲损耗并非无谓的浪费,而是具有两方面的价值:1)绿电供能直接减少化石燃料产生的碳排放;2)㶲损耗相较于燃料的燃烧(800 ℃~1200 ℃)供能过程并不明显,但能加速动力学层面的传热速率,利于生产设备的集中化、小型化和离散化。国内外相关政府、企业及科研院所正积极部署实践。日本和欧洲等国也在大力开发绿电驱动热泵取代工业锅炉、强化废热利用和能源高效转换等技术[70-71]。eSAF替代燃料方面,DOW Chemicals和美国西南研究院(SwRⅠ)就“氢气燃烧与节能乙烯生产集成”开展合作,将所开发的集成流化床氢气燃烧技术用于取代传统的蒸汽裂解技术,可实现高达75%~80%的碳减排[102]。

4.3 电化工与物质流

依据原料性质和产品需求,优化设计适应性强的加工路线,研发高活性和稳定性的催化剂,强化物料加工过程的时空效率是降低生产过程能耗和碳排的普遍且有效的举措。例如,林德公司(Linde)研发的EDHOX乙烷氧化脱氢生产乙烯技术,有效减少能耗和碳排放[103]。DOW Chemicals和Linde于2023年建设净零碳排放乙烯裂解装置和衍生品工厂开展合作,建设世界级规模的空分和自热重整综合体,预计将为全球乙烯产能实现20%脱碳[30]。

创新性地耦合电化工电解水制氢技术,将绿电能量流赋予H2、CO2及N2等物质流,生产绿色化学品或替代化石燃料供应,是更具颠覆性的节能降碳思路。炼化工业约60%的氢来自化石燃料制灰氢[104],利用电解水制氢取代传统化石燃料制氢,可大幅减少化石能源利用和CO2排放。Shell在莱茵能源化工园区炼油厂,集成绿氢技术生产低碳燃料,预计到2030年可将传统燃料减少55%[105],在荷兰鹿特丹也建设相关设施,用于取代灰氢生产低碳汽油、柴油和航空燃料[106]。英国石油公司(BP)于2023年在西班牙瓦伦西亚利用绿氢支持炼油厂转型脱碳,可将生物燃料产量提高两倍[107]。中国石油大学(北京)徐春明院士团队与合成氨尿素头部企业泸天化集团签署战略合作协议,在宁夏宁东开展绿氢合成绿氨、绿甲醇和绿尿素装置的重构和技术开发及示范[108]。更进一步地,提出电供能重构传统蒸汽裂解的电烯氢技术,通过传统蒸汽裂解技术的再电气化,开发出利用感应加热供能的炼化一体化电烯氢技术。将乙烷、LPG、芳烃、石脑油和石油等原料蒸汽裂解生产三烯三苯等化学品的同时,利用置换出的干气通过干重整生产合成气,为炼化企业减排降耗提供有力支撑[17],该技术目前已进入工业示范化阶段。国外DOW Chemicals和Shell在2020年才签署联合开发协议,布局电加热蒸汽裂解炉加速乙烯蒸汽裂解流程低碳化技术[109],BASF、沙特基础工业公司(SABⅠC)和Linde也于2021年签署同的合作协议,项目预计于2023年启动[31]。

4.4 减碳负碳技术

炼化工业、电化工电供能技术及零碳能源的耦合集成,初步实现物质流与能量流的关联,客观规律表明,物质世界主要由碳、氢和氧3 种元素组成,引入以CO2为碳基的减碳负碳技术(CCUS),通过CO2捕集,将其与绿氢生产合成气(CO和H2)、甲醇、尿素或其他高附加值低碳化学品,是炼化工业乃至全部行业低碳转型发展的最终保障[110]。

在工业实践方面,自2007年以来,全球已宣布的CCUS的项目有30 个,大部分集中在美国和欧洲区域,中国和其他区域也计划实施相关项目[111]。炼化工业与CCUS技术耦合,实现低碳化应用,有以下几个方面:1)CO2与含氢资源重整,利用捕获的CO2与电解水制氢、甲烷和水耦合,用以制合成气生产低碳燃料、甲醇、尿素、生物航油、乙烯、丙烯、聚乙烯和聚丙烯等低碳化学品,实现CO2的高值利用[112-114];2)生物质转化,利用藻类捕获生产过程中的CO2转化为高工业价值的脂类,再利用脂类生产绿色产品,如生物燃料、燃料添加剂、润滑剂、表面活性剂和生物复合材料等[115-116];3)燃料电池耦合,该技术易整合进现有生产工艺,在电力产生和热能供应的同时,实现CO2的高效捕集与浓缩,大幅提高能源利用效率,减少碳排放[117-118];4)除以上方式外,捕获的CO2经处理后,还可用于碳酸饮料[119]、酸中和剂[120]和杀虫剂[121]等其他用途[115]。

炼化工业与CCUS技术耦合,还存在其他方面的应用:1)提高采收率(EOR),与油气田结合,利用CO2注入枯竭的油气藏用以驱油驱气,延长油气田的开采周期,是目前经济且广泛的CO2利用途径[122-123];2)油气及盐水储层封存,利用盐水储层和枯竭的油气储层是理想的CO2储存方式,还可转换为永久的CO2储存地点[123-124];3)矿物碳酸化,将捕获的CO2注入富含碱性矿物的地下,就地与含钙或含镁矿物发生化学反应,生成稳定的碳酸盐[125-126];4)生物存储,通过在化工厂周围大量种植树木或培养藻类,也是一种生态友好型碳捕获与封存策略,但目前工业中大规模实施还需要更多资源消耗和环境影响评估[127]。

5 结论与展望

炼化工业为社会发展供应大量化学品和能源产品的同时,也消耗大量的能源,以化石能源为主的能源消费结构最终导致严重的碳排问题。深化原油加工深度,增加高附加值产品的比重与节能降碳目标任务存在客观矛盾,而新能源产业蓬勃发展带来的电价降低和调峰消纳需求,为炼化工业耦合电化工/电供能技术实现绿色低碳转型带来新的机遇。电化工/电供能技术是实现炼化工业与新能源产业深度耦合的桥梁枢纽,国外DOW Chemicals、Shell和BASF等已相继布局相关技术领域,国内中国石油大学(北京)重质油全国重点实验室已进入工业化装置示范阶段。综合零碳能源耦合、能量流集成电供能、物质流集成电化工和减碳负碳技术领域的炼化工业绿色低碳转型思路,符合物质流与能量流融合的工业社会发展客观规律,是炼化工业乃至社会层面实现碳中和目标的可行解决方案。

在炼化工业绿色低碳转型进程中,应围绕所述4个技术行业领域突破攻关。零碳能源耦合方面,研发高效低成本光伏、风力发电组件促进绿电、绿氢及绿热等零碳能源的价格降低,同时积极开展炼化、水泥、钢铁、电网、新能源和储能等行业间的合作,打破行业壁垒,以炼化行业引领带动相关产业绿色低碳转型;能量流集成电供能方面,推进炼化工业(再)电气化技术设备的研究与应用,重点围绕电热转换技术推广应用和eSAF转化替代过程能效提升展开;物质流集成电化工方面,依据原料性质和产品需求调整优化加工路线,研发高效、高选择性的原油加工技术和催化剂,同时加强绿氢、绿氨、绿甲醇产业链的开发和应用实践;减碳负碳技术方面,根据CO2浓度差异的物化性质,研究高效的适应性捕集技术和CO2转化利用技术,在电氢高品位能源的驱动下循环利用CO2,形成新型绿碳产业。随着各技术领域的发展与协同推进,国内炼化工业将有望早日实现绿色低碳转型,并引领全球走向绿色低碳发展新阶段。

————不可再生能源