含夹矸厚煤层综采工作面托夹矸回采工艺优化

吴小斌

(山西焦煤集团有限责任公司 官地煤矿,山西 太原 030022)

当厚煤层存在夹矸现象时,根据巷道围岩控制原则与相关技术研究,往往采用破夹矸跟煤层直接顶掘送方式[1-2],尽管这种方式对巷道控制较为有利,但在工作面回采期间,夹矸对煤壁稳定性影响较大,易造成煤壁片帮现象[3-5]. 同时回采夹矸后对煤质影响明显、造成大量矸石需筛选处理,影响经济效益,特别对于一些老旧矿井,受运输条件制约,大采高设备无法投入使用,导致工作面回采时不得不选择留少量底煤回采,与《煤矿安全规程》第九十八条相违背,亟需对该回采工艺进行优化。

1 工程背景

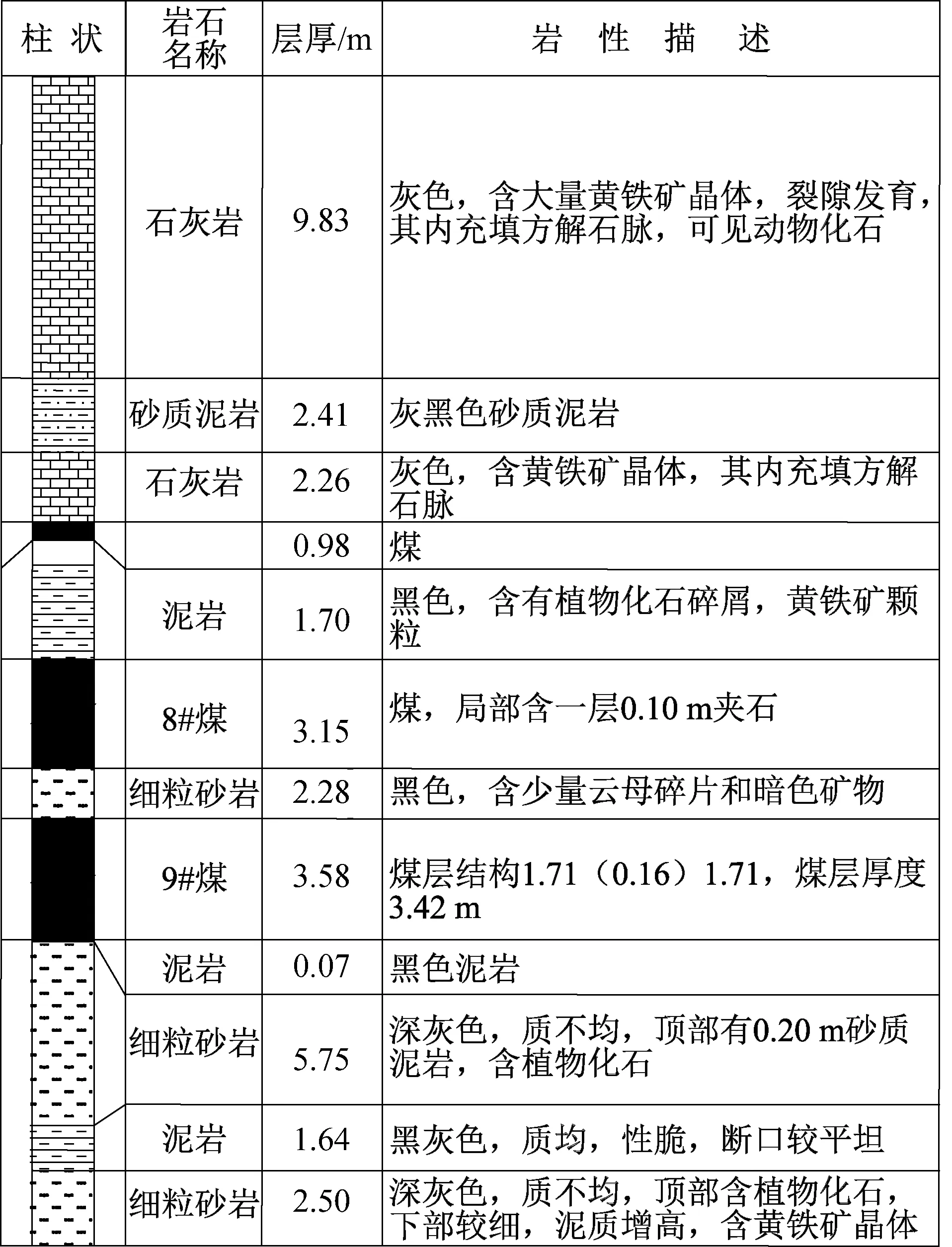

官地矿18502工作面是南五采区下组煤采区首采工作面,回采8#煤层,工作面可采长度665 m,采长239 m,可采储量72万t. 该工作面煤层为复杂结构煤层,全工作面稳定可采,8#煤层含一层夹矸,厚度0.4~3.0 m,平均厚度为1.70 m,普氏系数为1.5~2,其岩性为厚度变化较大、较软弱且无稳定层面的炭质泥岩,含硫分大,回采中易随采随落,控制难度极大。8#上厚度为0.5~1.45 m,平均厚度0.98 m,8#下厚度为2.3~4.0 m,平均厚度3.15 m,煤层柱状图见图1.

图1 18502工作面煤层柱状图

该工作面使用ZY9600/25.5/55D掩护式支架,支撑高度2.55~5.5 m,最大有效支撑高度5.3 m. 工作面于2022年5月1日开始初采,采用跟8#上直接顶开采的方式回采,夹矸厚度2~2.5 m,受支架支撑高度制约,导致工作面留底煤约1~1.5 m.

18502工作面5月跟直接顶回采期间产量144 666 t,原煤含矸率高达36.6%、灰分高达33.19%、硫分高达3.0%,回采效率低、煤质差、矸石量大等问题突显,严重影响工作面产能释放。

2 工艺优化技术方案

2.1 托夹矸调整策略

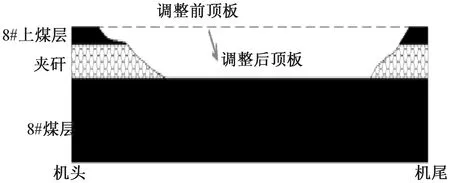

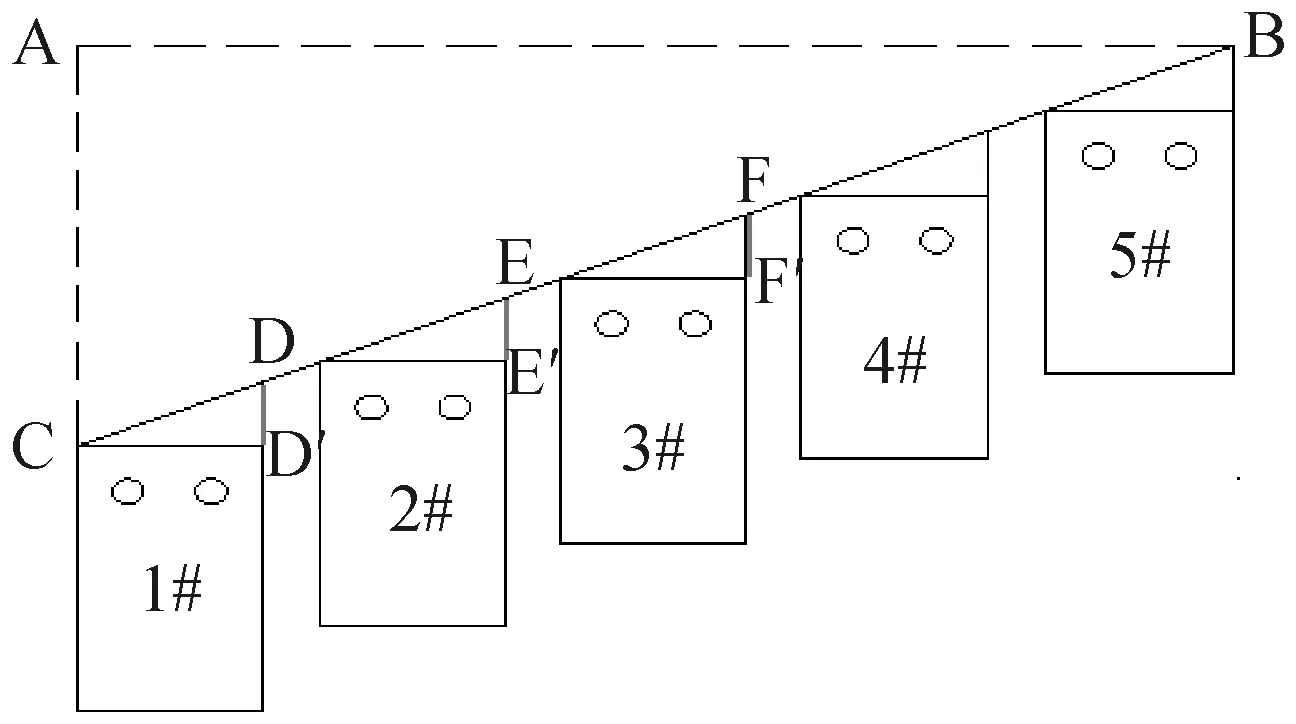

为解决上述问题,需将工作面由跟直接顶回采调整为托夹矸回采[6-7],调整示意图见图2.

图2 工作面托夹矸调整示意图

根据顶板安全为最高优先级原则,制定了“分层分段、先托后放”的总体调整方案,即:

1) 通过控制采机滚筒截割高度,每个循环托夹矸150 mm左右,预计推进约12 m(约15刀煤)后将夹矸全部托住回采,原则上按从两头向中间的顺序逐段分层将夹矸托住。若由于压力过大或夹矸破碎,无法顺序将夹矸托住,可以在该段范围内选择一处顶板相对较为完整的地段将夹矸托住,然后以此为基础向两边扩展,逐渐将顶板破碎处或煤帮片帮严重地段的夹石托住。

2) 调整前,运输机保持平推,待夹石基本托住后,且采高降至3.2~3.5 m时,开始逐步下放运输机,直至跟8#煤底板进行回采。

2.2 两端头管理

由于18502工作面两巷沿8#上直接顶掘送,因此工作面两端头需过渡垂直落差3 m,按照支架错茬不超过支架侧护板的1/3要求,每个支架控制错茬为150 mm,计算可得两端头各需过渡20架。

2.3 具体调整方法

1) 割煤时必须将前滚筒距顶板距离调整在300~400 mm,确保采煤机割煤后煤帮顶部留有200~300 mm厚的夹矸。采煤机通过后,滞后采煤机前滚筒2—3架超前拉架,用顶梁将夹矸支护,按照这种方法,循环推进,直至将夹矸全部托住。

2) 调整期间,严格控制采煤机割煤速度,割煤速度要与移架速度匹配。

3) 调整期间,每日测量运输机的直线,杜绝出现由于亏循环引起的倒架和运输机明显窜动现象;每班测量每5个架的采高、夹矸厚度、运输机下山倾角,方便及时调整。

3 工作面托夹矸回采期间顶板控制

3.1 总体原则

无论是调整期间还是调整后,顶板控制都是最重要的管控内容,总原则是工作面坚持正规循环作业,防止运输机异常窜动及支架由于亏循环而发生的倒架现象,从而进一步引发的各类顶板问题[8-9].

3.2 控制方法

为更好地控制运输机直线,采取运输机量偏差法,具体做法为:

1) 利用每个支架两根立柱与运输机挡煤板的距离差来判断工作面是否亏循环。其原理是:当工作面不亏循环时,工作面支架应和工作面运输机垂直,两立柱与挡煤板的距离应相等,距离差为零。

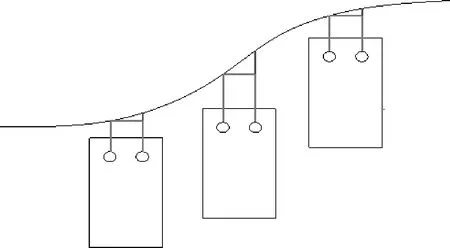

2) 当工作面出现亏循环时,工作面的支架与运输机不再垂直,而是斜交。此时,同一支架上的两根立柱与挡煤板的距离不再相等,距离差也不再为零。当亏循环越严重,斜交的角度越大,两立柱到挡煤板的距离差也越大,见图3.

图3 偏差法测量原理示意图

3) 根据以上原理,可以量取每个支架两根立柱至挡煤板距离差,通过累加计算,可以得出每节运输机槽的相对位置。

4) 将每一节运输机槽子的相对位置绘制在曲线图上,即可得到整个运输机直线图,见图4,可以直观准确地分析工作面的整体状况,对于亏循环段,极易造成运输机的异常窜动及支架倒架现象,因此要及时进行补循环作业,始终保证运输机有较好的直线度。

图4 偏差法测量运输机直线图

4 现场实施及相关经验

4.1 现场实施情况

在工艺调整期间,要实时动态掌控工艺调整和现场顶板情况,及时调整运输机直线度和下山倾角、工作面采高、托夹矸厚度、跟底情况。工作面自6月13日早班开始调整,至15日夜班除两端头过渡段外,其余均顺利实现托夹矸回采,累计使用3个圆班,15刀煤。

4.2 技术经验

1) 托夹矸分段作业时,过渡段必须平缓过渡,液压支架不挤、不咬、不歪,相邻支架错茬不得超过支架侧护板高度的1/3.

2) 顶板破碎或有滚帮现象时,要将支架超前移出,并及时打出护帮板。滚帮超过两架以上,必须停机处理,采取上梁、打超前锚杆护顶、注浆等方式进行维护,相关维护工序和要求在专项措施中明确。

3) 顶板破碎流渣时,必须采用铺设金属网措施,铺设网的材质、规格、方式在专项措施中明确。

4) 调整期间不允许出现空顶超标现象,根据现场情况选择合适的支护方法,保证顶板安全的同时确保推进度。在维护顶板过程中做好敲帮问顶、停机闭锁和观顶监护工作。

5) 每班验收液压支架的工作情况,包括初撑力、倒架、仰俯角等,不允许出现歪斜倒架等现象。液压支架的初撑力达标,控制夹矸与直接顶不离层,防止局部漏顶。加强工作面的顶板管理,确保工作面支护状态良好。

5 现场实施效果分析

5.1 矿压观测

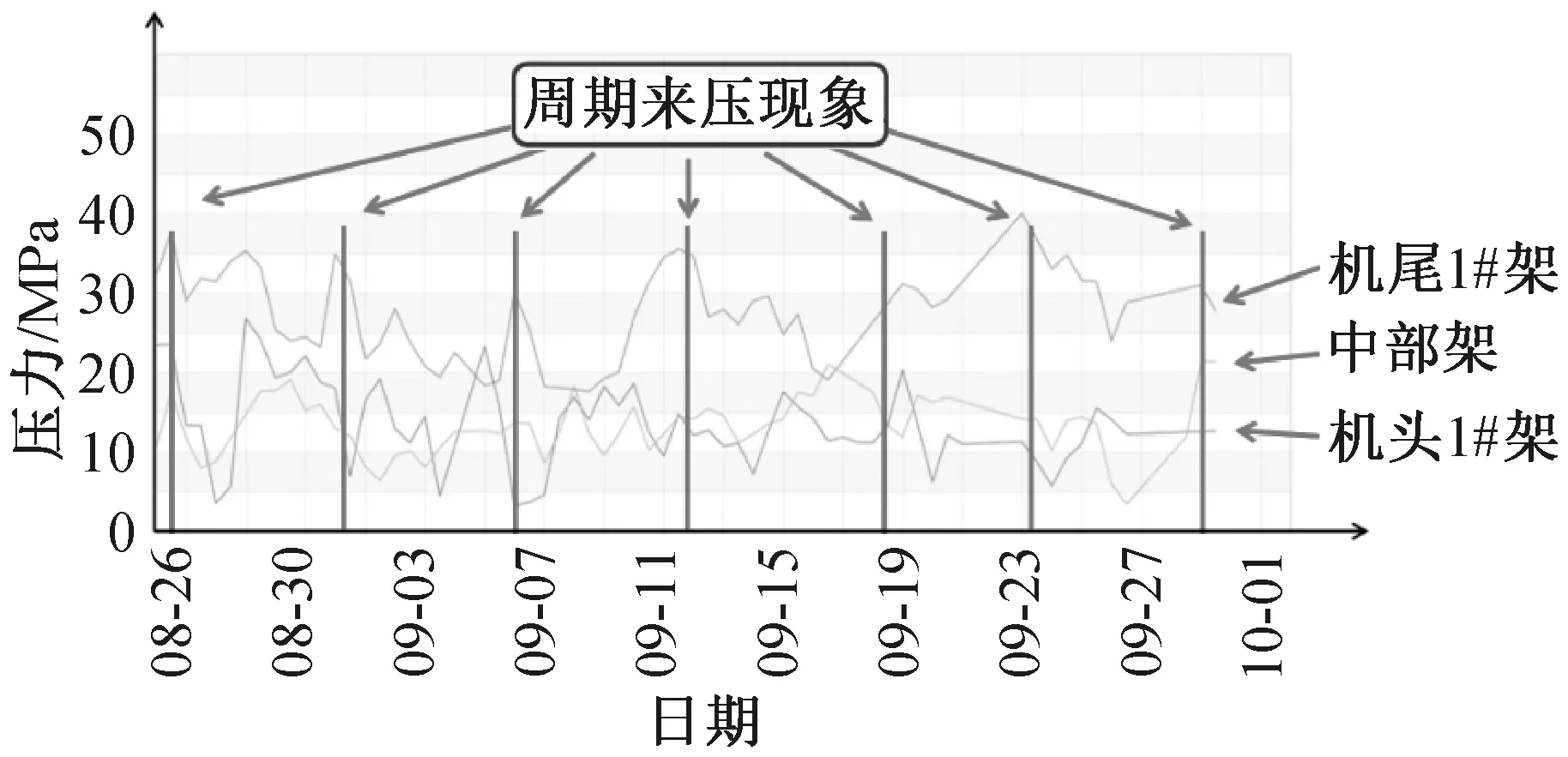

通过顶板在线监控系统对工作面托伪顶回采后矿压现象进行观测,观测结果见图5,可以看出:工作面调整回采工艺后,机尾来压较机头与中部剧烈,与现场观测情况基本一致,工作面平均每6天来压一次,周期来压步距为25~27 m,且周期来压期间来压较为平缓,工作面未出现剧烈矿压显现现象。

图5 工作面支架工作阻力图

5.2 经济效益

调整工艺后,采煤机截割速度由1.5 m/min提升至2.5~3.0 m/min,每班节约人工处理大块矸石2 h,设备开机率提升约10%,回采工效提高了50%;煤炭资源回收率提高了25%,原煤硫分由3%降至2%,煤价增加25元/t,多回采1~1.5 m厚底煤,累计增加煤炭资源约22万t,共创造经济效益约1.28亿元。

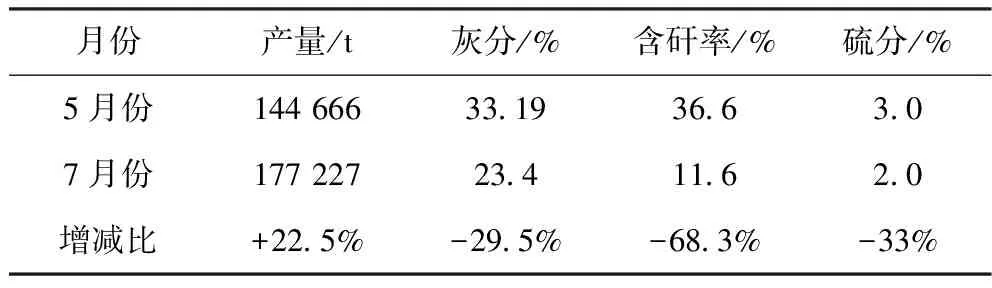

5.3 煤质提升

对比7月份(调整后)与5月份(调整前)煤质情况,见表1,灰分降低了29.5%,含矸率降低了68.3%,硫分降低了33%,煤质得到了明显改善。

表1 18502工作面煤质对比情况表

5.4 安全环保效益

通过托夹矸调整工艺优化,有效控制了采高,减少了煤壁发生滚帮伤人的风险,提高了工作面作业安全性与可靠性,给安全生产提供了技术保障。同时,通过实施该工艺,工作面累计减少矸石排放量约70万t,节省了大量矸石治理费用。

5.5 管理经验

1) 将8#煤托夹矸回采顶板提级管理,按照3#、9#煤近距离煤层顶板进行管控,采机割煤后及时拉架,严格按正规循环进行作业,保证运输机直线,同时合理控制采高。

2) 加强工作面托夹矸回采期间顶板支护质量管理,保证支架无跑冒滴漏、歪斜扭架现象,且初撑力达标。回采过程中发现两个架以上出现煤壁滚帮、顶板破碎现象时,必须停机维护,严格按照专项措施要求管理顶板。

3) 依靠顶板在线监测管理系统,加强工作面矿压监测,做好周期来压预测预报,为工作面托夹矸回采期间顶板管理提供有效技术指导。

6 结 语

在官地矿18502工作面应用 优化的托夹矸回采工艺后,原煤灰分降低了29.5%,含矸率降低了68.3%,硫分降低了33%,工作面多回收原煤22万t,减少排矸量约70万t,取得良好的经济效益。通过项目的实施及后期顶板管理经验,形成托夹矸回采技术方案及顶板控制技术,为下一步类似条件工作面回采提供有益经验。