基于STM32的矿用电机轴承振动监测仪*

鞠 晨

(国能神东煤炭技术研究院,陕西 神木 719315)

0 引 言

电机是旋转机械的核心部件。电机一旦发生故障,将会直接影响旋转机械的正常工作。轴承是电机的重要组成部分,轴承故障是电机故障的主要因素之一。

目前常见的电机轴承故障分析方法基本是采用傅里叶变换、小波变换等算法,对振动、声音等信号进行信号变换和滤波处理[1]。其中,振动信号由于对大多数故障敏感程度高而成为电机轴承故障诊断研究最常用的数据信号[2,3]。

DU Y等人[4]基于轴承振动信号,提出了一种基于稀疏时频图像纹理特征提取的滚动轴承故障严重程度监测方法,该方法可克服传统时频分析方法中分辨率低和易被交叉项干扰等缺点;但其所用数据均为实验室环境的理想数据集和单一故障数据集,对轴承实际运行过程中遇到的复杂工况与干扰的适应性差。刘波等人[5]将连续隐马尔可夫模型与粒子群优化算法支持向量机相结合,对滚动轴承进行了剩余寿命预测;但其所用数据均为来源于辛辛那提大学的实验室的理想数据集,因此其结果的说服力不强。王奉涛等人[6]提出了一种基于经验模态分解和堆叠稀疏自编码器的滚动轴承故障诊断方法;但该方法同样不适用于现场实际工况下存在强背景噪声的轴承故障诊断。

由此可见,现有关于轴承故障振动的研究往往基于实验室理想数据,而缺少现场振动数据支持。此外,关于轴承故障的研究大部分集中于汽车、船舶、航空等领域。在煤矿领域,由于环境恶劣,现场振动信号难以获取,导致相关研究极为缺乏[7,8],故亟需研究一种可以快速、准确地采集矿用电机轴承振动信号的监测仪。

在煤矿领域,目前大部分的轴承振动采集系统是基于数据采集卡或可编程逻辑控制器(PLC)研发的。

何晓[9]选用NI6143同步数据采集卡,基于工控机和LabVIEW平台,开发了主扇风机轴承振动采集装置;但由于数据采集卡成本较高,使其难以得到大规模应用。类似地,以数据采集卡和工控机为核心,针对矿井提升机、主排水泵、通风机等煤矿大型机电装备,北京中矿四迈科技有限公司开发了设备振动在线与分析监测系统,并获中国煤炭工业协会科技进步奖三等奖[10];但该系统也存在成本较高的问题。张金贵[11]以PLC技术为基础,结合组态软件,对矿井主通风机在线监控系统进行了研究;但由于采用PLC难以采集高频率振动原始信号,使得此类监控系统只能用于门限式报警(基于振动幅值),不能用于故障诊断方面的研究。

因此,笔者研发基于STM32的矿用电机轴承振动监测仪,以解决现有振动监测仪成本高,且大部分振动监测系统所采集的振动信号精度不足,难以用于矿用电机轴承故障诊断的问题。

1 监测仪总体设计

1.1 功能设计

笔者所设计监测仪功能如下:

1)采集电机轴承振动信号,可实现两种工作模式。模式一:监测仪实时采集振动信号,处理特征值并上传至上位机,若特征值变化过大,则报警;模式二:上位机发出广播信号,各监测仪采集一段时间内的振动信号,然后上传给上位机;

2)依据上位机指令执行工作模式切换、设备参数查询与修改、设备状态修改、信号灯报警等功能;

3)采用按键实现模式切换和复位功能。

1.2 总体架构

监测仪总体设计如图1所示。

图1 监测仪总体设计

由图1可见:笔者设计了包括最小系统电路、信号采集、存储、通信、人机交互与电压转换,6个模块的监测仪硬件电路。

其中:信号采集模块包括振动传感器和AD转换模块;存储模块包括可编程存储器(electrically erasable programmable read only memory,EEPROM)和外部静态存储器(static random-access memory,SRAM);通信模块包括CAN通信模块和串口模块;人机交互模块包括信号指示灯和按键模块,供设备调试使用;电压转换模块实现12 V转5 V和3.3 V的电压转换,为其他模块提供电源。

1.3 通讯指令设计

根据接受到的上位机的一系列指令,监测仪实现采样频率和设备地址的更改、设备复位与暂停等功能。其指令格式为:数据长度-设备地址高位-设备地址低位-指令代码-数据。指令分为所有设备有效指令和单台设备有效指令。所有设备有效指令以ID 0x0000命名。

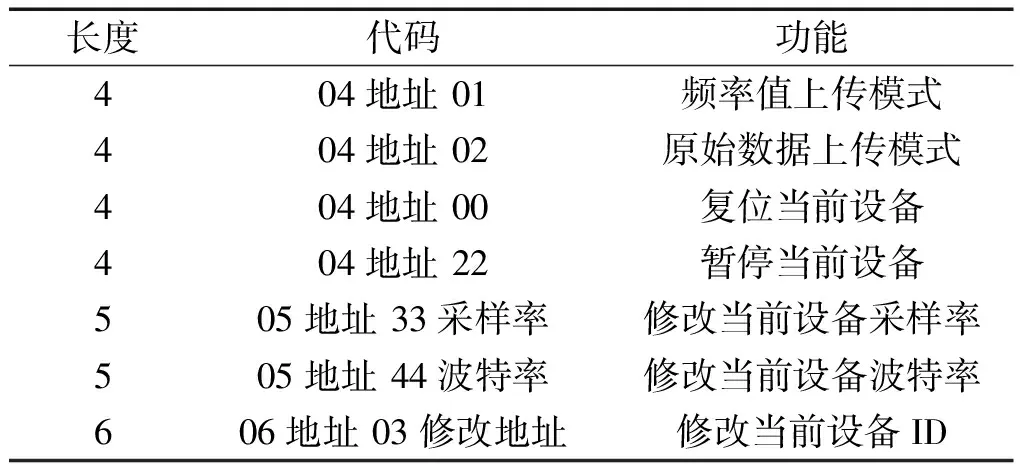

请求指令码设计如表1所示。

表1 指令ID 0x0000请求指令码

所有设备有效指令是上位机通过CAN总线发送一个最高优先级指令,所有设备均可接收;指令具有“查看帮助手册”、“查询设备ID”、“复位所有/当前设备”、“暂停所有/当前设备”功能。

单台设备有效指令以ID 0x0001命名,请求指令码设计如表2所示。

表2 指令ID 0x0001请求指令码

表2中所述地址均由地址高位和地址低位组成,单台设备有效指令是在指令中含有设备地址信息,只有地址校验一致的设备才接收该指令,并根据指令中的具体信息执行相应功能;指令具有切换“模式一:频率值上传”、“模式二:原始数据上传”、“复位/暂停设备”、“修改采样率/波特率”、“修改当前设备ID”的功能。

1.4 采样频率

为了更精确地采集到振动原始波形,且考虑到电机轴承振动数据的可靠性,笔者将监测仪采样率设置为振动最高频率分量的5~10倍[12]。

2 硬件选型及电路设计

2.1 硬件选型

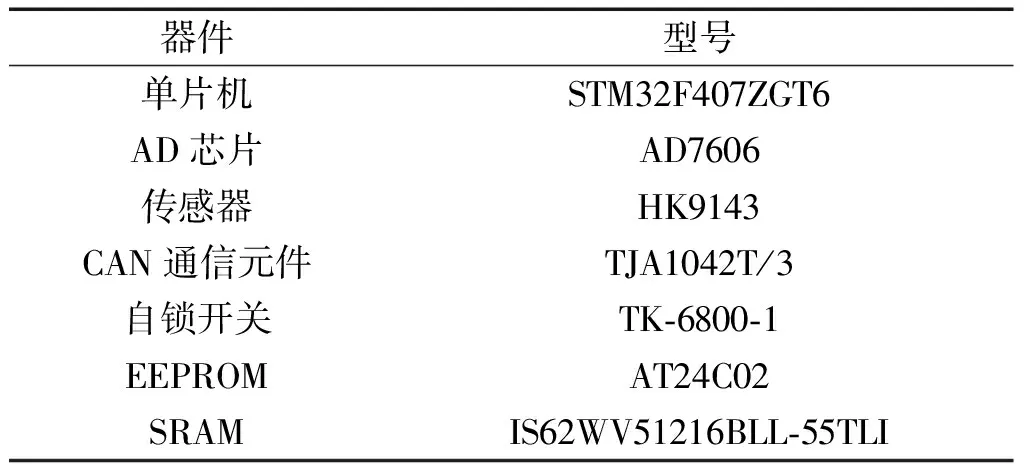

监测仪主要元器件选型如表3所示。

表3 主要元器件选型设计

笔者选用了具有Cortex-M4内核的STM32F407-ZGT6微控制器,它具有外设资源丰富、运算速度快、功耗低、性价比高的特点[13];选用了具有8通道16位高分辨率的AD7606芯片,以处理±5 V和±10 V双极性振荡信号;选用了HK9143型单轴电压输出型加速度振动传感器,可满足频率值上传和原始数据上传两种工作模式[14];选用了AT24C02型可编程存储器和IS62WV51216BLL-55TLI型外部静态存储器组成存储模块;选用了型号为TJA1042T/3的CAN芯片和Mini-B型通用串行总线(universal serial bus,USB)转串口模块组成通信模块;选用了独立式按键、发光二极管和型号为TK-6800-1的自锁按键开关组成人机交互模块。

2.2 电路设计

2.2.1 最小系统

电源电路部分由STM32芯片的VDD引脚获取外部电源,并向备份域电路、内核电路及AD电路3个区域供电;复位电路设计有系统复位、电源复位和备份域复位3种复位模式。另外,笔者设计了连接测试组电路,令计算机可直接控制Cortex-M4内核,以提高开发效率。

2.2.2 信号采集和存储电路

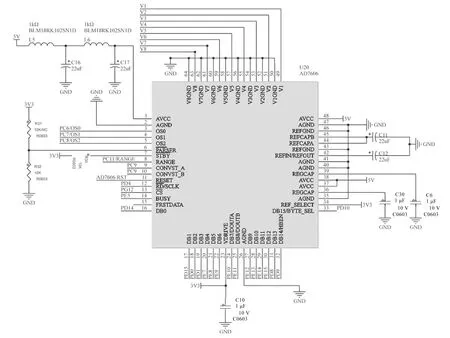

信号采集模块采用AD7606芯片实现振动信号的模数转换,其电路原理如图2所示。

图2 AD7606芯片电路原理图

由图2可见:在笔者设计的信号采集电路中,芯片由5 V电源通过去耦电容和磁珠连接到AVCC引脚进行供电,同时VGND引脚接地;RANGE引脚决定模拟输入范围,并与STM32的PC11引脚相连;将CONVST A/B两个引脚短接后与STM32的PC9引脚相连,以实现8通道同步采样;将REF SELECT引脚接高电平,以实现内部2.5 V基准电压源的使能。

在存储模块中,AT24C02型可编程存储器具有2 KB存储空间,采用集成电路互连通讯协议;IS62WV51216BLL-55TLI型外部静态存储器存储空间为8 MB。

2.2.3 通信模块和人机交互模块

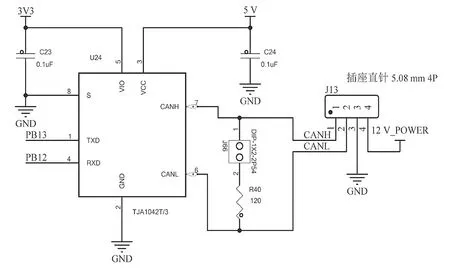

通信模块实现振动数据上传功能,其中,CAN总线模块电路图如图3所示。

图3 CAN总线模块电路原理图

由图3可见:笔者所设计的通信模块由CAN_High和CAN_Low两条信号线共同构成一组差分信号线,通过CAN总线监测仪接受上位机指令。

USB转串口的电路图设计如图4所示。

图4 USB转串口电路原理图

由图4可见:USB串口可通过USB接口提供5 V供电和串口通信;笔者采用CH340G型号的USB芯片,外接12 MHz晶体和振荡电容;另外笔者还设计了USB接口保护电路,使用金属氧化物半导体(metal-oxide-semiconductor,MOS)场效应管作为电源电路开关,当有外部电源时将断开USB供电,防止出现灌电流。

人机交互模块由独立式按键和指示灯组成,笔者设置了复位按键和两个模式的切换按键,并使用发光二极管作为信号指示模块。

3 监测仪程序设计

笔者基于模块化理念设计了振动监测仪软件,主要包括主程序、AD采集子程序和CAN通信子程序。各程序模块设计思路如下:

3.1 主程序

笔者将各模块的初始化程序封装为bsp_Init(),供主函数调用,其主函数流程图如图5所示。

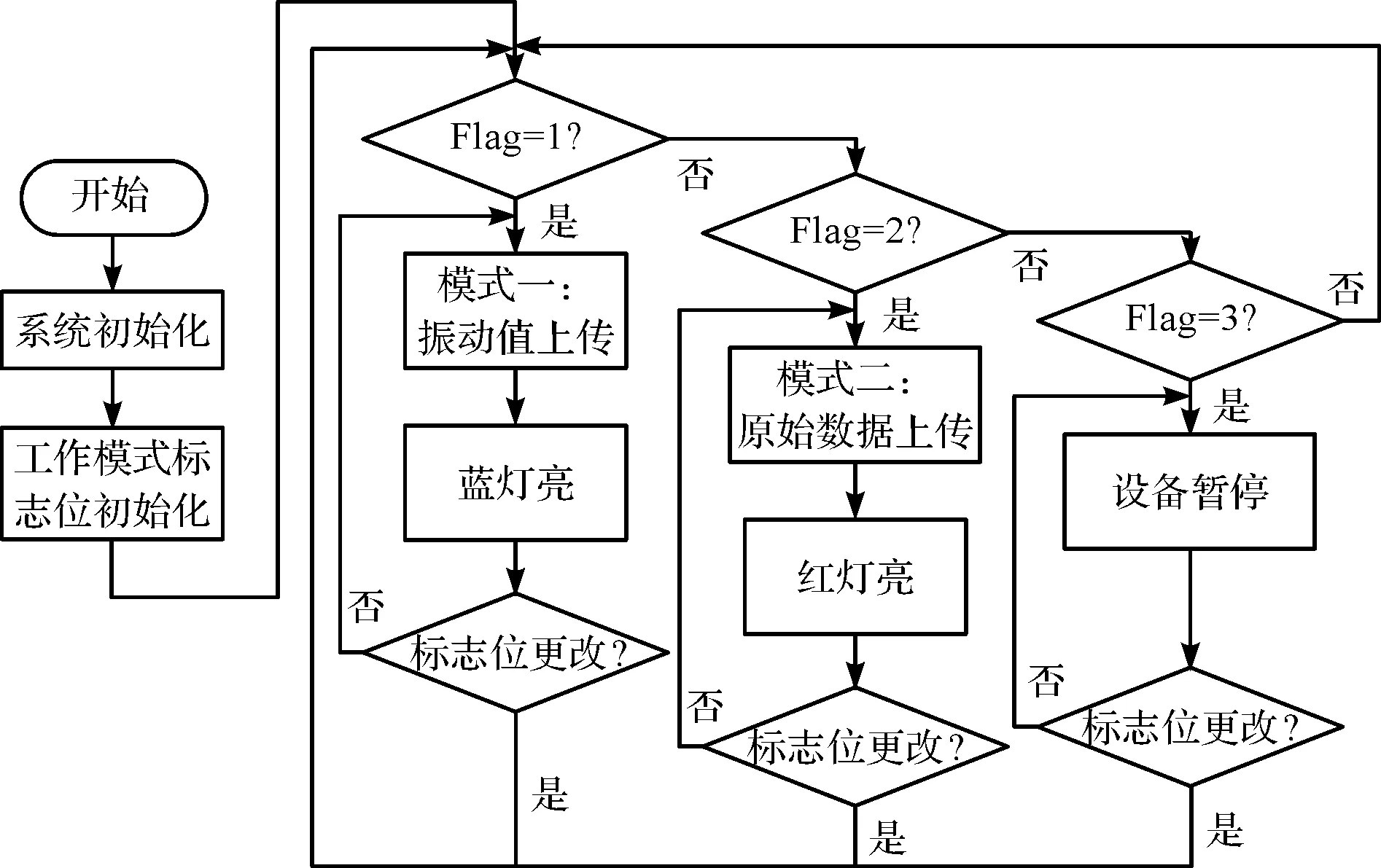

图5 主函数流程图

由图5可见:在设备初始化完成之后,进入工作模式标识符检测程序,工作模式标识符Flag可由上位机指令和设备按键进行更改,当Flag分别取1、2、3时,分别代表模式一(频率值上传)、模式二(原始数据上传)和暂停模式。

在模式一时,系统执行CAN数据发送设置函数,将频率值设定为即将发送的数据,随后,执行CAN数据发送函数,将数据上传给集中分析平台,蓝灯亮;模式二同理。在每个While循环函数里均有模式检测函数。

3.2 AD采集子程序

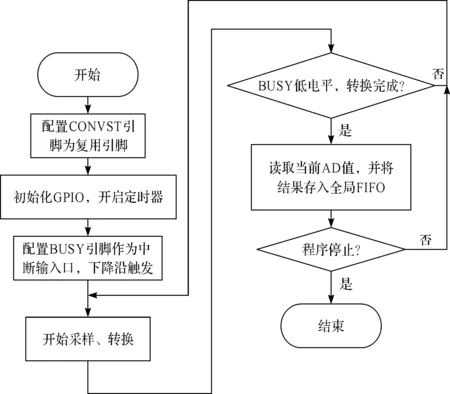

AD自动采集程序流程图如图6所示。

图6 自动采集程序流程图

笔者设计的AD采集程序主要功能为实现振动传感器模拟量的模数转换,运行时需要先配置好输入/输出(general-purpose input/output,GPIO)引脚和灵活静态存储控制器并口的访问时序,启动CONVST转换输入引脚,使用TIM3_CH4输出脉宽调制脉冲,触发AD7606启动AD转换。之后,设置BUSY口线为下降沿中断,在中断服务程序保存AD转换结果,使用AD7606_EnterAutoMode函数控制硬件工作在自动采集模式,将结果存储在先入先出数据缓存器(first input first output,FIFO)缓冲区。

3.3 CAN通信子程序

CAN程序通信流程图如图7所示。

图7 CAN通信流程图

由图7可见:笔者所设计的CAN通信子程序中首先需要对CAN通信引脚、CAN中断程序、工作模式、筛选器进行设置,配置接收中断优先级,并且在进行数据传输之前需要将信息接收(receive message,Rx Message)数据结构体初始化;然后,设置CAN的数据帧内容,将AD采集的数据经过计算或者转换之后存放到数据帧的0~8个字节的数据段中,该数据段中的内容为监测仪采集到的原始数据。

监测仪若接收到上位机发送的工作指令,则会引起CAN接收中断,并在中断服务函数中从FIFO邮箱中读取报文数据,根据数据内容匹配相应指令,然后执行该工作指令。

4 功能测试及应用

4.1 实验室系统功能测试

笔者搭建了监测仪实验平台,并完成了上位机调试、CAN设备驱动安装、串口驱动安装、CANpro分析软件安装等工作,之后进行了监测仪通信环境测试、监测仪基本功能测试、AD采集模块精度测试及设备信息修改功能测试。

振动信号测试的实验平台如图8所示。

图8 振动信号测试平台

由图8可见:笔者设计的实验平台由信号发生器、振动信号监测仪和示波器组成。信号发生器选用RIGOL DG1062Z型信号发生器,能够产生1 μHz~60 MHz,峰峰值为1 mVpp~10 Vpp的正弦波信号;示波器选用RIGOLDS2102A型示波器。信号发生器连接在采集装置输入端,用以产生不同频率的正弦波信号,示波器接在对应通道的输出端。

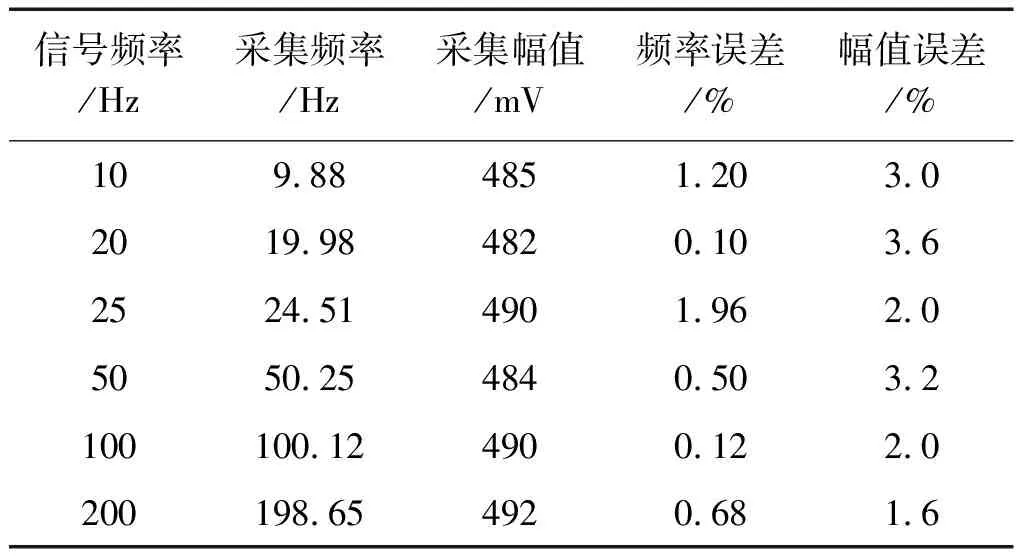

实验中,笔者分别测试了频率为10 Hz、20 Hz、25 Hz、50 Hz、100 Hz、200 Hz,峰峰值Vpp=1 V(幅值500 mV)的正弦波信号,共获得6组波形图。

采样结果如表4所示。

表4 采样结果表

测试结果表明:上、下位机可以有效地进行CAN通信,且模式切换和超限报警等基本功能正常;AD采集模块可以较好地重现信号发生器产生的波形,且频率、幅值均与信号发生器产生的信号参数相近[15]。

其中:频率最大误差1.96%,平均误差0.76%,幅值最大误差3.6%,平均误差2.57%,说明信号采集模块精度良好,能有效收集振动信号;监测仪的修改地址、波特率、采样率参数等功能均正常。

4.2 现场应用情况

笔者开发的矿用电机轴承振动监测仪已在神东煤炭公司上湾矿北风井主通风机电机上进行了应用。通风机为FBCDZ No36对旋轴流式风机,电机为YBF630-10三项异步电机,其基本参数为:额定电压10 kV、额定功率315 kW、额定转速595 r/min、轴伸端轴承型号NU334ECM、尾部轴承型号NU228ECM。

传感器安装位置及实物图如图9所示。

图9 传感器安装位置及现场实物

由图9可见:笔者将振动传感器安装点设置在电机驱动端和尾部风扇位置与外壳轴承座刚性连接部位,以保证所取得的轴承振动信号的可靠性。

虽然风机中的2台电机上均安装了传感器,但由于运行方式为同步运行,2台电机运行信号相似,限于篇幅,以下笔者将以其中一台电机驱动端采集到的信号为例进行介绍。

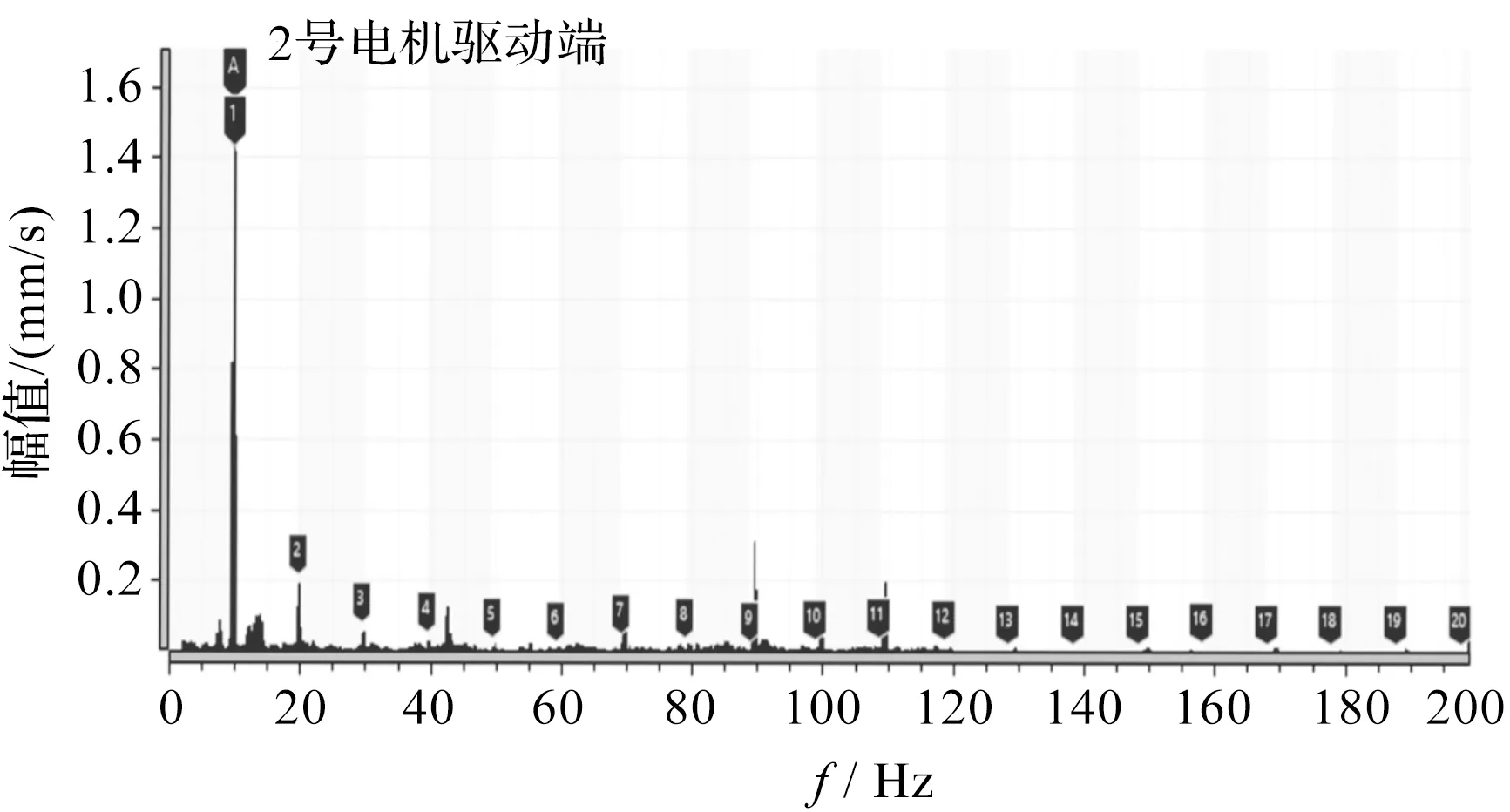

该电机使用监测仪采集到的信号,将其经包络分析后得到的电机驱动端轴承包络谱,如图10所示。

图10 二号电机输出端轴承信号

由图10可见:图中峰值标记点为电机转速的倍频,可用于判断故障可能的位置[16](如轴表面裂痕、铸造缺陷多反映在1倍频,轴不对中反映在2倍频等)。所测电机振动最高幅值出现在其1倍频位置,为1.4 mm/s,且由于扇叶为9片,故9倍频位置振动幅值相较于其他倍频更高,与定期维修后发现的电机实际运行情况相符。

采用监测仪所记录的该电机振动历史趋势如图11所示。

由图11可见:采集历史中电机振动峰值均未有超标记录,且由于主通风机每个月进行轮换,故3月7日~4月7日采集振动信号接近于0,其间少量起伏为外界环境干扰所致,与实际电机运行情况相符。从而证明笔者研发的监测仪可以正确采集振动信号且工作稳定,能完成所设计的信号采集、模式切换、历史数据查询等功能。

5 结束语

笔者通过对监测仪的总体架构设计、硬件选型及电路设计、专用软件设计,研发了基于STM32的电机振动监测仪,实现了电机轴承的振动信号采集、模式切换、参数修改、数据传输等功能。监测仪与上位机之间通讯稳定,共同组成了电机振动监测系统。最后,笔者通过实验平台和现场应用,验证了该监测仪具备采集振动信号的准确性和运行的稳定性。

研究结果表明:

1)该监测仪能够用于实时采集电机轴承振动信号,具有主动上传振动特征值和根据上位机指令被动上传原始振动数据这两种工作模式,实现了根据上位机指令进行工作模式切换、设备参数查询与修改、设备状态修改、报警等功能;

2)监测仪AD采集模块可以用于较好地重现信号发生器产生的波形,且频率、幅值均与信号发生器产生的信号参数相近,其中频率最大误差1.96%,平均误差0.76%;幅值最大误差3.6%,平均误差2.57%;

3)在神东煤炭公司上湾矿北风井主通风机电机上的应用结果表明:该监测仪运行稳定,能够监测电机轴承振动并储存历史数据,可为轴承故障诊断研究提供数据。

后续笔者还将结合具有冲击脉冲[17]和振动信号输出功能的双T传感器[18],针对轴承早期故障诊断进行研究,并基于Wifi和5G等无线数据通讯技术对监测仪进行改进,拓展其适用场景。