非对称并行结构螺杆泵采油系统参数配置方法研究*

童华仁,阎明印,赵 晶,王世杰

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引 言

在石油开采过程中,潜油螺杆泵作为一种新型的无杆泵采油机械设备,被广泛应用在各种复杂环境下的油井中[1-8]。相比于有杆泵以及离心泵[9-12],潜油螺杆泵具有能耗低、体积小、质量轻、无杆管偏磨、抽吸平稳以及不发生气锁等一系列优点。但在螺杆泵应用中,目前仍存在一些问题需要解决。

制约螺杆泵采油系统发展的技术难题主要包括[13,14]:提高偏心联轴器中推力球轴承的承载能力、疲劳使用寿命以及耐热性能。总而言之,就是提高螺杆泵采油系统的使用寿命、下井深度,延长螺杆泵检验周期。

螺杆泵在井下采油时,螺杆会反馈给推力球轴承一个大的轴向力。由于油井尺寸限制,不能选用过大的轴承来提高其承载能力,一旦轴承发生损坏,必然会降低整个采油系统的寿命。同时,井下采油设备必须提升到地面进行维修,花费时间长且耗资巨大。可见,推力球轴承在整个采油系统中扮演着至关重要的角色。

王世杰等人[15]对推力球轴承进行了有限元分析,提出了从结构和材料两方面来提高轴承的承载能力的方法;但该方法提高轴承的承载能力效果不是很理想。邱靖凇等人[16]提出了用轴承串结构去代替“单一轴承”的设计理念;但其未能实现轴向载荷均载的目的,并且其对轴承承载能力的提升作用也有限。卢立河等人[17]提出了“串行结构,并行均载”的设计理念,让轴承组中各个轴承平均承担轴向载荷,最终实现了均载率在82%以上的目的。

以上研究都是从改变轴承结构、更换轴承材料来提高轴承的承载能力;但其效果都不是很好。为此,王世杰等人[18]从轴向力产生因素出发,提出了轴向力“平衡抵消”的设计理念,研发了非对称并行结构螺杆泵采油系统,从根本上解决了推力球轴承限径、承载能力过小以及寿命短的问题。此外,相比于单螺杆泵采油,其排量也得到了提升。若两泵的参数匹配得当,将获得更好的效果。但是,目前非对称反旋向并行结构螺杆泵采油系统只有概念模型结构,尚未有人对双泵的参数配置方法进行研究。

基于以上原因,笔者提出“等寿命”理念开展双螺杆泵的参数配置方法研究,计算出上下螺杆泵的轴向力之比,给出双泵匹配的推导路线以及方案,对单双螺杆泵的寿命及排量进行对比分析,研究不同泵端压差对下螺杆泵极限排量的影响。

1 螺杆泵工作原理

非对称并行结构螺杆泵由上下2个旋向相反的螺杆泵组成,其中上螺杆泵的排量小,下螺杆泵的排量大,2个螺杆泵间通过联轴节铰接在一起。

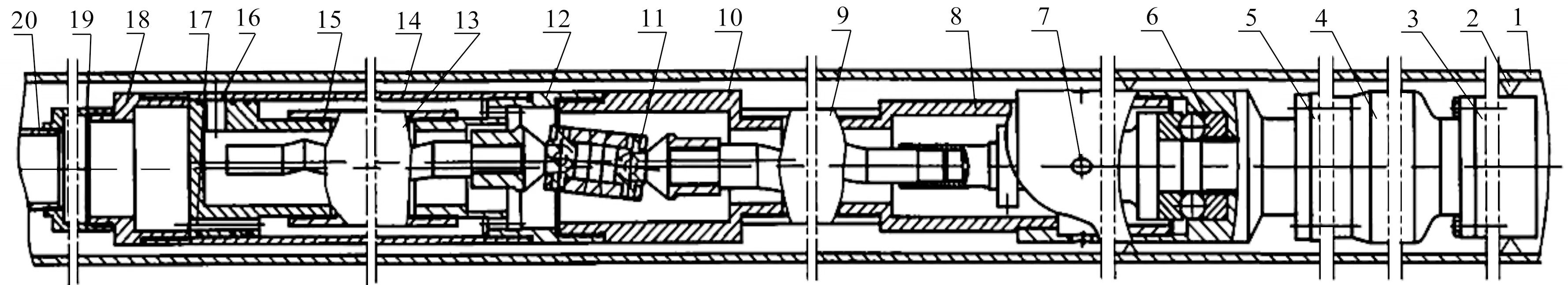

非对称并行结构螺杆泵模型如图1所示。

图1 非对称并行结构螺杆泵模型

当螺杆泵进行采油工作时,潜油电机3传输动力给行星减速器4,紧接着带动油保护器5和推力联轴器6花键轴一起转动,并通过推力联轴器6的输出齿轮轴带动下螺杆泵9,并通过万向联轴器11铰接的上螺杆泵13转动。原油分别从下螺杆泵9的下进油孔7和上螺杆泵13的上进油孔16进入两个泵的吸入区,经两个泵传至汇流体10。汇流后的原油流经导流体12和分流套15的轴向汇流出油孔17,再经单向阀19进入输油管组20。

从本质上看,两泵是以并联方式来输送油液的,其不仅增加了采油系统的总排量,还通过改变输送油液的方向,从而改变了转子轴向力方向。

由左右手法则可以判定[19],下螺杆泵向上输送油液,转子将受到向下的轴向力;上螺杆泵向下输送井液,转子将受到向上的轴向力。于是两个不同方向的轴向力相互抵消,有效减轻了作用在偏心联轴器6中的推力球轴承上的轴向压力载荷,而连接2个螺杆泵的联轴节将受到上螺杆泵所给的轴向拉力。

2 双泵匹配约束条件及力学模型

2.1 双泵匹配约束条件

双泵匹配的约束条件如下:

1)需考虑推力球轴承与联轴节间的疲劳使用寿命问题,理论上应使两者寿命趋于相等(等寿命准则);

2)下螺杆泵所受轴向力必须大于上螺杆泵所受轴向力,否则,整个螺杆泵机组将会被抬起,甚至可能发生解体;但也不能大太多,不然就失去了结构创新的意义。因此,要求上下2个螺杆泵的整体型号、几何要素不能相差太多;

3)双泵中推力球轴承所受轴向力要比双泵中任何一个泵(作为单螺杆泵时)所受的轴向力要小,否则,研发该创新结构将毫无意义;

4)螺杆泵结构参数、泵端压差是影响螺杆泵轴向力大小的重要因素,而该创新结构的参数配置方法研究主要就是以轴向力为基准,依据“等寿命准则”来确定上下螺杆泵的轴向力之比,因此,必须慎重考虑;

5)联轴节需具备较大的轴向承载能力,以防止被过大的上螺杆泵转子轴向力所拉断,从而影响采油系统的使用寿命;

6)螺杆泵的寿命问题也不能忽视,其中定子橡胶衬套在长期的交变载荷作用下很容易被磨损,当磨损量达到一定程度,螺杆泵就会发生泄漏,导致举升压力不足,不能将石油举升到地面。因此,应使2个螺杆泵的疲劳使用寿命趋于相等,如此才能保证采油系统正常工作。

2.2 双泵力学模型

根据受力平衡条件可知,偏心联轴节中推力球轴承所受的轴向压力等于下螺杆泵所受轴向力与上螺杆泵所受轴向力的矢量和。

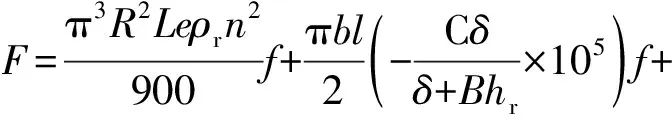

关于双泵的力学模型如图2所示。

图2 双泵的力学模型

笔者依据双泵的力学模型,给出偏心联轴节中推力球轴承、下螺杆泵及上螺杆泵之间的数值关系模型,如下所示:

P0=P1-P2

(1)

式中:P0为推力球轴承所受轴向压力,kN;P1为下螺杆泵所受轴向力,kN;P2为上螺杆泵所受轴向力,kN。

2.3 十字轴受力分析模型

根据螺杆泵的运动特性以及联轴节需要具备较大承载能力的特点,笔者根据联轴器选型手册,最终确定SWC-150BH型双十字轴式万向联轴器符合以上要求,其结构如图3所示。

图3 双十字轴式万向联轴器

该联轴器的基本参数和主要尺寸如表1所示。

表1 SWC-150BH型十字轴式万向联轴器的基本参数

根据螺杆泵的受力情况以及万向联轴器的结构形式,笔者建立了单个十字轴的受力分析模型,如图4所示。

图4 十字轴的力学模型

图4中,P为十字滚针轴承所受的轴向拉力,P=P2/4,kN;Fc为十字轴在扭矩作用所产生的扭转力,kN。

2.4 单螺杆泵轴向力计算模型及扭矩

螺杆泵转子所受轴向力由3部分组成[20]:

F=Fc+Ff+Fp

(2)

式中:Fc为油液沿定子橡胶流动时对螺杆作用的轴向力,kN;Ff为当螺杆在衬套内转动时,螺杆所受的半干摩擦力及螺杆对衬套的“迎面效应”而引起的定子棱线沿螺杆轴线的反作用力,kN;Fp为泵端压差所引起的轴向力,kN。

当螺杆泵定转子间采用过盈配合时,Fc=0。

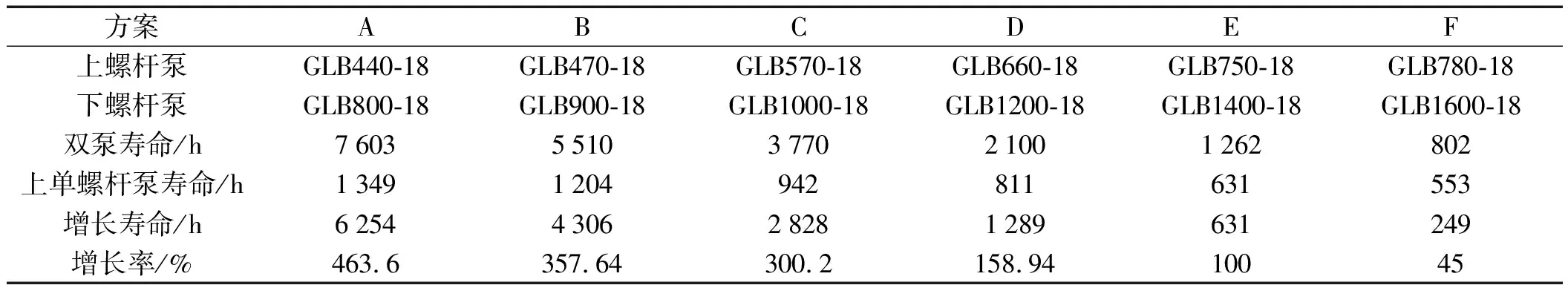

螺杆泵定转子之间的摩擦力由2部分组成,公式如下:

(3)

泵吸入排出口之间的压差所引起的轴向力为:

Fp=(pd-ps)(πR2+16eR)

(4)

所以,在过盈配合条件下,螺杆泵转子所受的总轴向力为:

(pd-ps)(πR2+16eR)

(5)

螺杆泵所提供的有功扭矩即为十字轴式万向联轴器的计算扭矩Tc。螺杆泵扭矩的计算公式如下[21]:

(6)

式中:ΔP为螺杆泵的举升压力,MPa;q为螺杆泵转一圈的液体排量,ml/r;e为螺杆泵转子偏心距,mm;D为螺杆泵转子直径,mm;T为螺杆泵定子导程,mm。

由联轴器选用手册可知,一般按传递的转矩和轴承寿命选用万向联轴器,也可以按照机械设备的具体使用要求,来校核强度或轴承寿命。

按联轴器所传递的扭矩来选择,即:

Tc≤Tn

(7)

式中:Tc为计算扭矩,kN·m;Tn为公称扭矩,kN·m。

万向联轴器除按转矩、寿命选择外,当回转直径小于(或等于)390 mm时,还应按下式校核最大转速:

nmax≤[nβ]

(8)

nmax≤[nL]

(9)

式中:nmax为最大工作转速,r/min;[nβ]为与轴间角有关的最大许用转速,r/min;[nL]为与工作长度有关的最大许用转速,r/min。

3 螺杆泵关键部件寿命计算

3.1 推力轴承寿命

偏心联轴器中的推力球轴承只承受轴向压力载荷。轴承疲劳使用寿命是评价非对称并行结构螺杆泵参数配置是否合理的一个重要指标,因此,需确定轴承寿命的计算方法。其公式如下:

(10)

式中:n为主轴承的转速,r/min;ε为指数,对于球轴承ε=3;C为轴承的基本额定动载荷,对于推力球轴承,C=Ca,kN;P0为当量动载荷,kN。

3.2 双十字轴式万向联轴器轴承寿命

双十字轴式万向联轴器里有2个十字包,2个十字包里共有8个向心滚针轴承[22],该轴承主要承受上螺杆泵所提供的轴向拉力以及在扭矩作用下所产生的力。根据万向联轴器运动特性以及传统轴承寿命计算方法,给出滚针轴承在轴向拉力下的寿命计算公式[23]如下:

(11)

式中:n为工作转速,r/min;β为联轴器工作时的轴间角,(°);Cr为滚针轴承的径向基本额定动载荷,Cr=fc(iLw)7/9z3/4dr29/27,kN;P2为向心滚针轴承的当量动载荷,kN;ε为寿命指数,对于滚针轴承,ε=10/3。

3.3 扭矩作用下滚针轴承寿命

在扭矩作用下,滚针轴承的寿命计算公式如下[24]:

(12)

式中:K1为原动机系数,电动机=1,柴油机=1.2;Tc为联轴器的计算扭矩,Tc=Fc·2R,kN·m;KL为轴承容量系数。

轴承容量系数KL表达式为:

KL=1.5Cr10/3R10/3×10-23

(13)

式中:R为轴承受力中心到十字轴中心的距离,mm。

4 参数配置方法

依据“等寿命”理念,令推力球轴承的寿命与双十字轴式万向联轴器中滚针轴承的寿命相等,即让式(10)与式(11)相等,如下式所示:

Lh=Lh′

(14)

螺杆泵的转速取360 r/min,51410推力球轴承的轴向基本额定动载荷为160 kN,十字联轴器轴间角取15°,SWC-B150型十字包里滚针轴承的基本额定动载荷为46.3 kN。

将以上参数代入到式(14)中,计算结果如下:P0∶P2=0.41∶1;将上述比例代入到式(1)中,计算结果如下:P1∶P2=1.41∶1。

以上比例就是下螺杆泵所受轴向力与上螺杆泵所受轴向力之比,符合双泵匹配约束条件。依据该比例就可以选取双泵的参数。

在扭矩作用下,如果令滚针轴承的寿命与推力球轴承、在轴向拉力作用下滚针轴承的寿命相等,即可知使三者寿命相等时的联轴器理论扭矩。

如果此时,所选泵型中下螺杆泵的扭矩大于三者寿命相等时的联轴器理论扭矩,则在扭矩作用下,滚针轴承的寿命会小于推力球轴承以及在轴向拉力作用下滚针轴承的寿命,即联轴器先发生失效;

相反,如果所选泵型中下螺杆泵的扭矩小于三者寿命相等时的联轴器理论扭矩,则在扭矩作用下,滚针轴承的寿命会大于推力球轴承以及在轴向拉力作用下滚针轴承的寿命,此时,联轴器和推力球轴承先发生失效;

只有当所选泵型中下螺杆泵的扭矩等于三者寿命相等时联轴器理论上所需扭矩时,三者才会等寿命。

但无论属于哪种情况,双泵中的推力球轴承寿命以及万向联轴器寿命必须大于双泵中任何一个泵作为单螺杆泵时的推力球轴承寿命,只有如此,非对称并行结构螺杆泵的研发才有意义。

在定子橡胶寿命为一年(8 760 h)的限制条件下,必须使滚针轴承(在扭矩作用下)的疲劳使用寿命小于或者等于一年,只有这样,定子橡胶衬套才不会率先发生磨损而失效。

经过式(6)和式(12)计算可得:螺杆泵转子扭矩需大于或者等于1.493 kN·m,即在泵端压差为12 MPa的条件下,下螺杆泵的排量需大于或者等于782 ml/r时,双十字轴式万向联轴器才会比定子橡胶衬套先发生失效。且在联轴器公称扭矩范围内,下螺杆泵的排量不得大于2 618 ml/r,否则联轴器将不能满足螺杆泵的扭矩需求。

最终,总结出的双泵匹配推导路线如图5所示。

图5 双泵匹配推导路线

5 双泵匹配方案

5.1 寿命对比分析

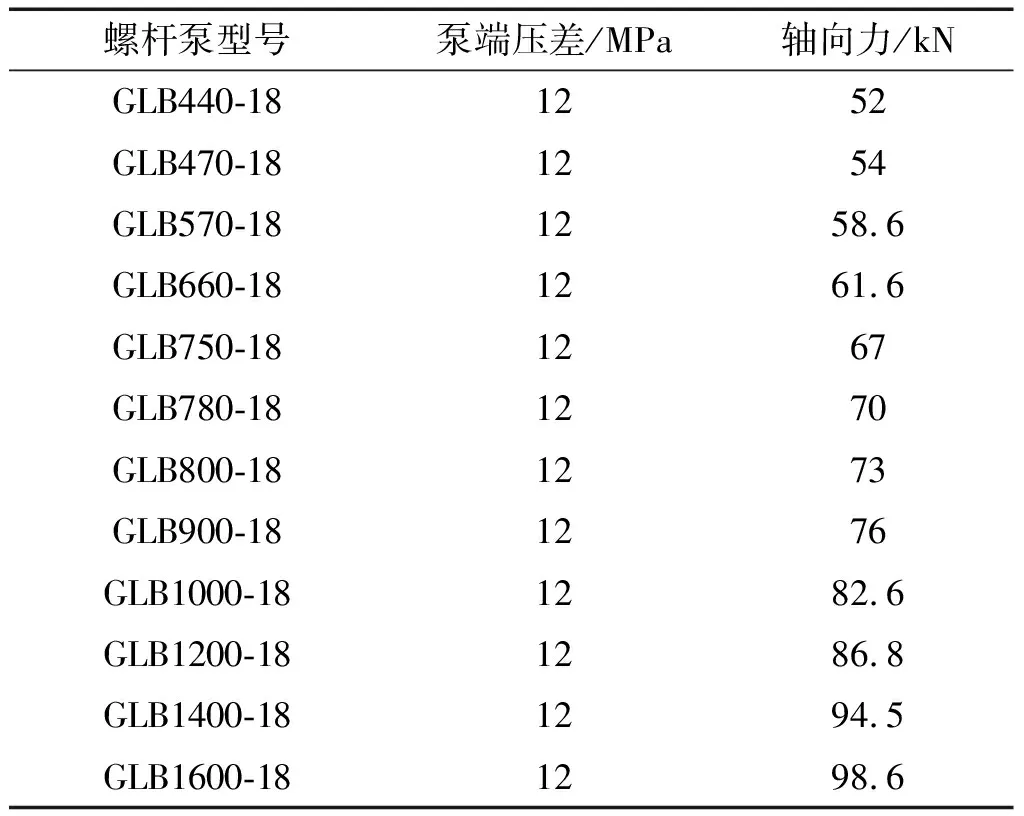

根据上下螺杆泵轴向力之比以及双泵匹配的推导路线,笔者经过查找选泵手册,一共选了12种型号的螺杆泵,并应用式(5)计算出在泵端压差为12 MPa时的转子轴向力。

螺杆泵轴向力计算结果如表2所示。

表2 螺杆泵轴向力计算结果

这12种型号的螺杆泵一共组成6组双泵匹配方案,由于篇幅有限,这里只对方案A进行分析。

已知GLB800-18螺杆泵的轴向力为73 kN,GLB440-18螺杆泵的轴向力为52 kN,应用式(10)和式(12)计算,可得推力球轴承的寿命为20 476 h,在轴向拉力作用下滚针轴承的寿命为20 476 h,在扭矩作用下滚针轴承的疲劳使用寿命为7 603 h,以上数值基本符合“等寿命准则”。

为了避免“短板效应”以及保证定子橡胶具有一定的疲劳使用寿命,笔者最终确定非对称并行结构螺杆泵采油系统的寿命为7 603 h;然后,计算出上螺杆泵作为单螺杆泵时偏心联轴器中的轴承寿命仅为1 349 h,相比于单螺杆泵的寿命,该结构的寿命提高了6 254 h,增加了463.6%。

其余方案计算结果,即双泵匹配方案如表3所示。

表3 双泵匹配方案

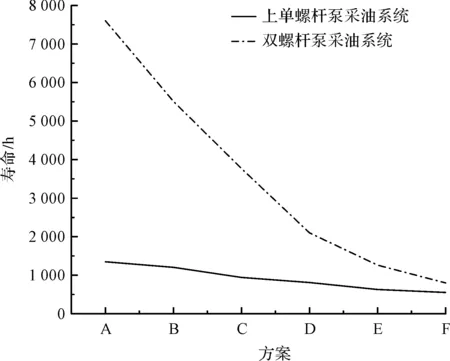

笔者根据表3中的数据绘制了螺杆泵采油系统寿命曲线图,如图6所示。

图6 螺杆泵采油系统寿命曲线图

根据表3和图6可以看出:随着非对称并行结构螺杆泵匹配的型号越来越大,整个双泵采油系统的疲劳使用寿命越来越小,相比于上螺杆泵单独作为单螺杆泵时的寿命,双泵采油系统的疲劳使用寿命增长率也越来越小。这主要是因为在定子橡胶寿命一定的条件下,在扭矩作用下,滚针轴承的疲劳使用寿命决定着双泵采油系统的疲劳使用寿命。当泵端压差一定时,螺杆泵的扭矩随螺杆泵排量的增大而增大;在扭矩作用下,滚针轴承的疲劳使用寿命则随着螺杆泵扭矩的增大而减小。

因此,在满足双泵匹配约束条件以及定子橡胶寿命条件下,应尽可能选用小型号的螺杆泵去匹配,这样可以最大限度地提高采油系统的使用寿命,延长检泵周期,降低经济成本;但也不是选用的螺杆泵型号越小越好,否则满足不了螺杆泵采油系统的排量需求。

由联轴器选型手册可知,SWC-150BH型万向联轴器的最大许用转速为2 200 r/min,而螺杆泵的最大转速仅为360 r/min,因此,满足式(8)和式(9)的联轴器最大转速条件。

5.2 排量对比分析

在螺杆泵转子转速为360 r/min时,笔者计算出双泵匹配方案中非对称并行结构螺杆泵1 h的排量以及上下单螺杆泵的排量。

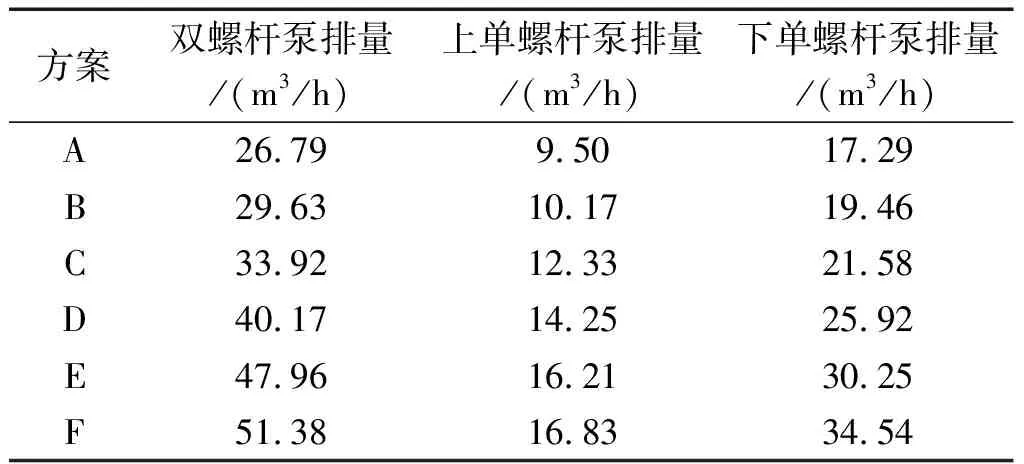

螺杆泵排量计算结果如表4所示。

表4 螺杆泵排量

将表4中的数据绘制成螺杆泵排量曲线图,如图7所示。

图7 螺杆泵排量曲线图

根据表4和图7可知:相比于上下单螺杆泵采油系统的排量,双泵采油系统的排量有很大的提升;相比于下单螺杆泵的排量,方案A、B、C、D、E及F中双泵采油系统的排量分别提升了54.94%、52.25%、57.14%、54.98%、53.58%以及48.73%,可以看出平均增长率维持在50%左右。

6 泵端压差对下螺杆泵极限排量影响

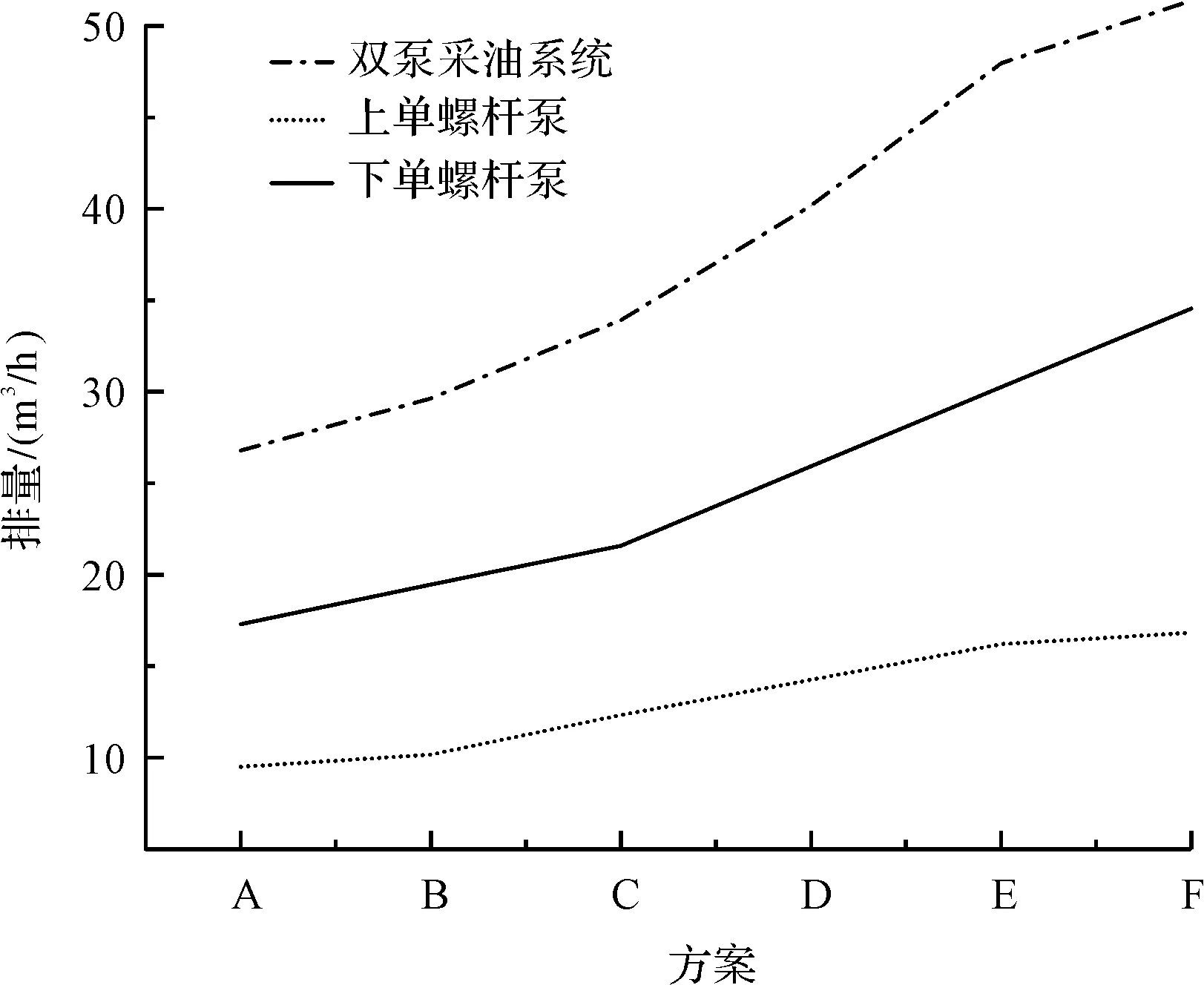

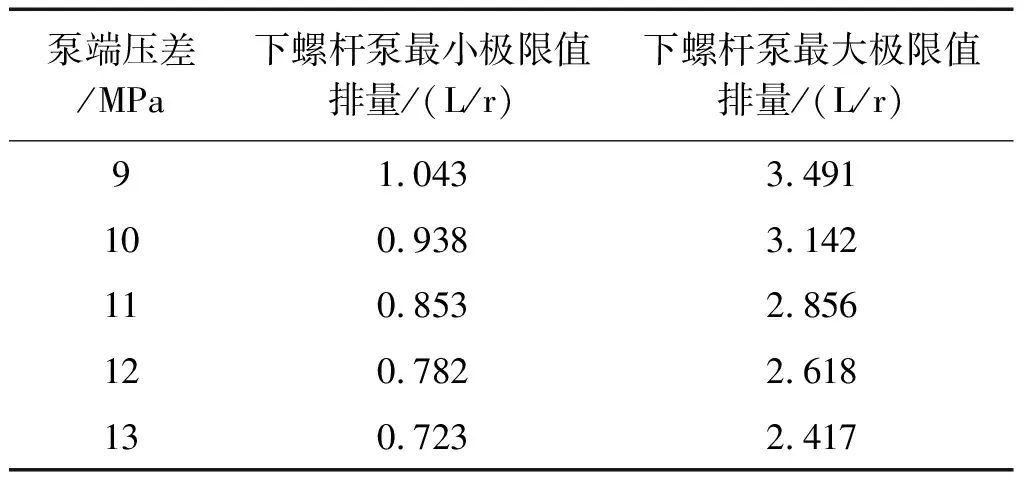

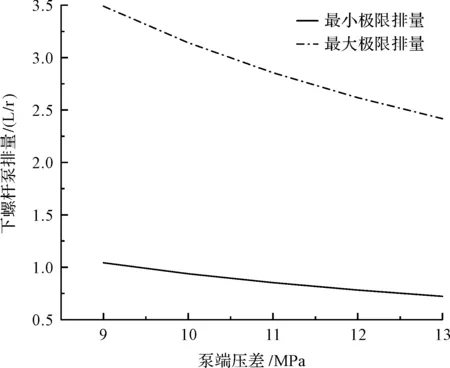

当定子橡胶寿命为一年,泵端压差为9 MPa、10 MPa、11 MPa、12 MPa、13 MPa时,笔者应用式(6)和式(12)计算出了下螺杆泵排量的最小极限值以及在公称扭矩下下螺杆泵排量的最大极限值,计算结果如表5所示。

表5 不同压差下螺杆泵的极限排量

由表5可知:所有下螺杆泵的排量都在最小极限排量与最大极限排量之间,因此,所有螺杆泵的扭矩都小于所选SWC-150BH型双十字轴式万向联轴器的公称扭矩,满足式(7)的强度条件,即万向联轴器所提供的扭矩能够满足螺杆泵扭矩需求。

笔者将表5中的数据绘制成泵端压差与螺杆泵极限排量的关系曲线图,如图8所示。

图8 泵端压差与螺杆泵极限排量的关系曲线

根据图8可知:随着泵端压差的增大,下螺杆泵最小极限排量和最大极限排量都呈非线性减小趋势;

在保证定子橡胶不会率先发生失效的条件下,当压差为9 MPa时,表3中只有双泵匹配方案D、E及F符合条件;当压差为10 MPa时,只有双泵匹配方案C、D、E及F符合条件;当压差为11 MPa时,只有双泵匹配方案B、C、D、E及F符合条件;当压差为12 MPa或13 MPa时,所有的双泵匹配方案都符合条件。

7 结束语

基于“等寿命”理念,笔者对非对称并行结构螺杆泵的参数配置方法进行了研究,给出了上下螺杆泵所受轴向力之间的比值关系,对比分析了单双螺杆泵的寿命以及排量。

具体研究结论如下:

1)依据“等寿命准则”,得出下螺杆泵与上螺杆泵所受轴向力最佳比为1.41∶1;

2)对双泵采油系统和单泵采油系统的寿命进行了对比,结果表明,相比于单螺杆泵采油系统的寿命,非对称并行结构螺杆泵采油系统的寿命有了很大的提高,并且双泵匹配应尽可能选用型号小的螺杆泵;

3)对双泵和单泵的排量进行了对比分析,当定子橡胶寿命一定时,双泵的排量相比单泵的排量有很大提升,平均增长率在50%左右;

4)在定子橡胶寿命为一年、泵端压差为12 MPa时,给出了双泵匹配的总推导路线,并且研究了不同泵端压差对下螺杆泵的最小极限排量和最大极限排量的影响,即随着泵端压差的增加,螺杆泵的极限排量呈非线性减小趋势。

笔者后续将对螺杆泵转子轴向力进行深度研究,使其理论轴向力的计算更为精准,以提高双螺杆泵参数配置方案的可靠性。