钢制门框钣金成形自动化生产线实施研究

文/寻宝明·贝汇特机械制造科技(徐州)有限公司

导 语

使用人工进行上下料,劳动强度大,容易产生工伤事故,而且效率较低,产品的质量稳定性不够,不能满足企业大批量、高质量的生产需求。我公司为客户门框钣金成形生产线实现工业机器人自动化生产,多台设备联机运行,实现全自动化作业。利用工业机器人与钣金设备进行组合,可以实现所有工艺过程中的上料、定位、与钣金设备联机、搬运、成品下料等工作,极大地节约了人工成本和材料成本,提高了企业生产效率。

门框是防盗安全门的重要组成部分,门框的成形精度直接影响防盗安全门的等级及性能要求。根据国家标准GB 17565-2022《防盗安全门通用技术条件》,门框有以下要求。

⑴门框钢质板材厚度按防盗安全的乙、丙、丁级别分别应选用2.00mm、1.80mm、1.50 mm,生产门框所采用的钢板应符合表1 中公差要求。

表1 门框所采用钢板的公差要求

⑵门框、门扇对角线尺寸,门框槽口、门扇外形尺寸公差应符合表2 要求。

表2 门框槽口、门扇外形尺寸公差要求

⑶门扇与门框搭接宽度不小于8mm。门框与门扇之间或其他部位允许安装防闯入装置,装置本身及连接强度应可承受30kg 沙袋、3 次冲击试验。试验后,不应产生断裂或脱落。

国家标准GB 17565-2022《防盗安全门通用技术条件》对门框的材质及成形精度提出了更高的要求,传统辊压轧制成形不能够满足国家标准对门框成形精度的要求。为此,我公司开发了钣金成形设备模压工艺全自动化生产线,既满足了国家标准的要求,又提高了产品合格率,提高了生产效率,降低了人工成本和材料成本。

自动化生产线介绍

设备介绍

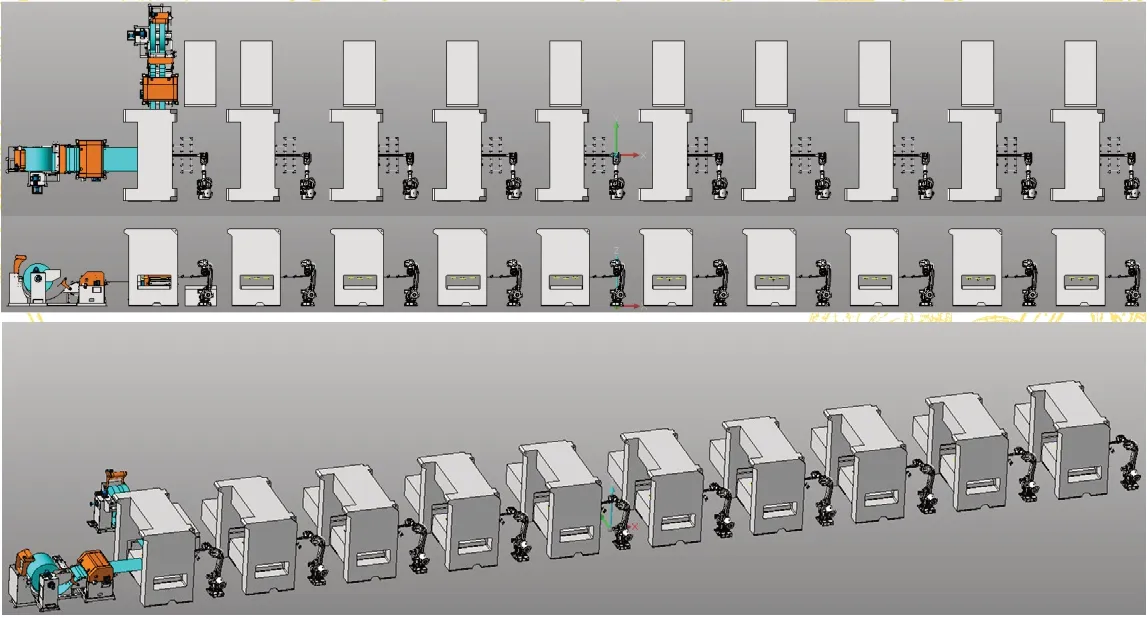

⑴此门框钣金成形自动化生产线包括六轴机器人10 台,折弯机7 台,冲孔切边机2 台,三合一送料机2 台,输送线1 台,剪板机1 台,安全围栏1 套,总长度65m,见图1。

图1 门框钣金成形自动化生产线

⑵上料方式采用卷料上料方式,同侧两个产品共用一个送料机,另一侧一个产品用一个送料机,见图2。

图2 卷料上料方式

⑶抓取方式采用组合式吸盘端拾器,可满足多品种产品的抓取,调整方便,见图3。

图3 组合式吸盘端拾器抓取

⑷机器人单元基本功能描述。

1)中文信息界面,可进行机器人轨迹编程调试与PLC 编程调试。

2)各单元的故障信息、操作信息、生产信息显示。

3)各单元操作指导及自诊断信息。

4)各单元机器人与压机的工作过程联锁,PLC同步程序与钣金成形设备滑块位置检测功能,确保机器人上下料柔性运动,与钣金成形设备无干涉。

生产流程

根据门框产品结构,我公司对门框三个零部件产品工艺进行分析,共需十道工序完成。

第一步:三合一送料机将板料送到剪板机内,达到设定长度后给出信号,剪板机将板料剪断,等待机器人取料,见图4。

图4 一工序:下料

第二步:六轴机器人1 将剪切好的板料送到折弯机A 的模具内,开始折弯成形,同时六轴机器人1 返回,再次取料,见图5。

图5 二工序:折弯1

第三步:六轴机器人2 将零件从折弯机A 内取出放到折弯机B 内,给出信号,开始折弯成形,同时六轴机器人2 返回,再次取料,见图6。

图6 三工序:折弯2

第四步:折弯机B 折弯成形后,六轴机器人3 将零件从折弯机B 内取出放到冲孔切边机C 内,开始冲孔切边,同时六轴机器人3 返回,再次取料,见图7。

图7 四工序:切边1

第五步:冲孔切边完成后,六轴机器人4 将零件从冲孔切边机C 内取出放到折弯机D内,给出信号,开始折弯成形,同时六轴机器人4 返回,再次取料,见图8。

图8 五工序:折弯3

第六步:折弯机D 折弯后,六轴机器人5将零件从折弯机D 内取出放到折弯机E 内,给出信号,开始折弯成形,同时六轴机器人5返回,再次取料,见图9。

图9 六工序:折弯4

第七步:折弯机E 折弯后,六轴机器人6将零件从折弯机E 内取出放到折弯机F 内,给出信号,开始折弯成形,同时六轴机器人6 返回,再次取料,见图10。

图10 七工序:折弯5

第八步:折弯机F 折弯后,六轴机器人7 将零件从折弯机F 内取出放到折弯机G 内,给出信号,开始折弯成形,同时六轴机器人7 返回,再次取料,见图11。

图11 八工序:折弯6

第九步:折弯机G 折弯后,六轴机器人8 将零件从折弯机G 内取出放到折弯机H 内,给出信号,开始折弯成形,同时六轴机器人8 返回,再次取料,见图12。

图12 九工序:折弯7

第十步:折弯机H 折弯后,六轴机器人9 将零件从钣金折弯机H 内取出放到冲孔切边机I 内,开始冲孔,见图13;冲孔完成后,六轴机器人10 将零件送到流水线;至此,完成一个循环工作。

图13 十工序:冲孔1

总控系统

此自动化线采用集中中央CPU 控制结构,整个控制系统采用严格的层级控制,在没有主操作站允许的情况下,设备不能被单独控制。

各种智能传感器和阀通过总线和相应的PLC 或远程I/O 单元通讯,包括现场操作站、现场设备检测单元(接近开关、光电开关等)等现场其他输入设备和现场执行机构(如变频器、电磁阀等)等;自动化联线PLC 与压力机PLC 之间的互锁信号通过总线或I/O的方式进行连接,连线PLC 与机器人控制系统之间通过总线进行数据交换。

整线运行模式

此自动化生产线有两种运行模式:“手动”和“自动”,在每个操作站上均有一个“自动/手动”模式转换开关。

⑴自动模式。

正常生产模式,循环顺序连续运动。在该模式下钣金成形设备以单次行程方式运行,停在滑块上死点等待指令。在钣金成形设备的循环周期中,机器人采集设备滑块的位置信息并完成上下料动作。

⑵手动模式。

维护调试模式,实现系统各设备所有的动作,必须按照生产程序预先规定的轨迹动作。

结束语

我公司研发的门框钣金成形自动化生产线,生产节拍为每分钟7 ~8件,可以达到零部件精度要求,与传统生产方式相比,生产效率提高30%,工件合格率提高25%,人工成本降低90%,材料成本降低15%。