回采巷道围岩变形控制技术研究

*李立恭

(山西焦煤汾西矿业香源煤业 山西 030500)

前言

随着煤矿井下开采深度的不断增加,矿山压力也随之越来越大,当巷道围岩所承受的压应力、剪应力大于围岩自身的强度,巷道围岩则会处于破裂状态,出现大量变形,给巷道支护带来较大困难,因此,巷道在矿压显现明显时,及时采取有效的补强支护措施,对于回采巷道而言是至关重要的。

1.工作面基本概况

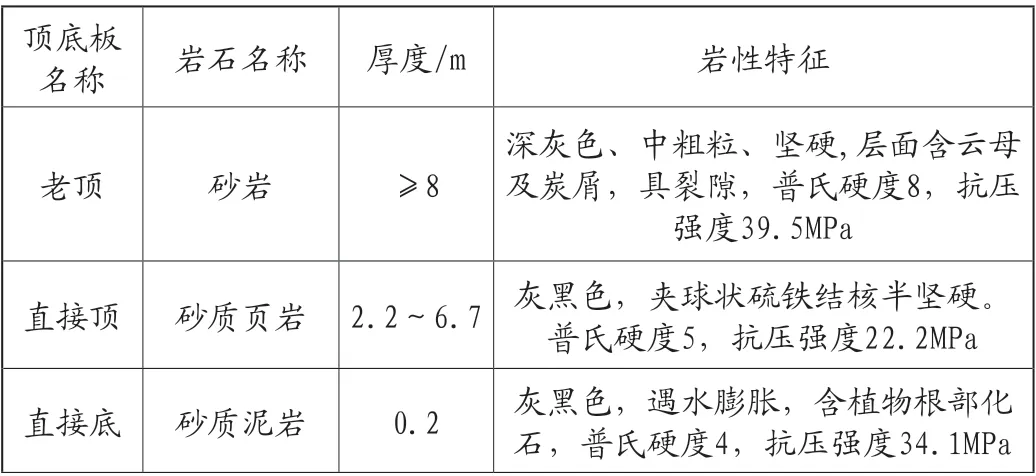

3205综采工作面井下位于三采区北翼,东面为3203工作面(已采),北面为井田边界保安煤柱,南面为三采区开拓大巷煤柱,西面为3207运巷(停掘),上覆为3205保护层工作面(已采),工作面标高为675~738m。综采工作面对应地面位置:位于百草梁的西翼,东距百草梁400m,西距玉尖沟270m,北距关帝庙460m,南距马庄村800m,井田内沟谷纵横地形复杂,沟谷纵横地面部分地段被第四系黄土覆盖,除部分果树和农田外,无其它建筑物设施。地面标高为1316.7~1553.9m,盖山厚度为609.8~864.5m。3205综采工作面开采2#煤层,2#煤位于山西组上部,煤厚在0.5~2.2m之间,平均厚度1.8m,属中厚煤层,是井田较稳定地段,煤层结构简单,局部含一层夹矸,工作面稳定可采,黑色,属中灰、低中硫的瘦煤、焦煤,煤层倾角为4°~20°,平均倾角13°,工作面走向长1595m,倾斜长178m。工作面采用一次采全高走向长壁后退式综合机械化采煤法,全部垮落法处理采空区顶板如表1所示。

表1 工作面煤层顶底板情况说明表

老底 砂岩、砂质页岩 2.1灰黑色,中细粒砂岩,坚硬,普氏硬度8,抗压强度39.2MPa,水平层理

2.材、运巷超前支护及端头支护方式

(1)材、运两巷超前支护

①超前支护距离:两巷超前支护距离从工作面煤壁向外支护范围不得小于50m。

②两巷超前支护形式:材、运巷因巷道矿压显现,因此采用单体液压支柱配合3.2mπ型梁进行“一梁三柱”垂直巷道布置的补强支护措施,排距1.0m,两侧支柱距梁头0.1m且支设在管路内侧,中间单体液压支柱紧贴皮带架管布置;进入超前支护段后,必须对两巷所有支柱进行二次补液,确保支柱初撑力不小于11.4MPa,并加强超前支护段巷道矿压观测,如顶板矿压显现明显,顶梁弯曲变形量大于100mm时,及时将超前支护排距缩小为0.5m;运巷超前支护转载机侧,需根据现场实际情况中柱靠近转载机进行支设,同时保证人行道宽度不小于0.8m,当受皮带机尾、转载机影响未能构成“一梁三柱”支护地点,可使用“一梁二柱”进行支护,但同时需缩小排距为0.5m。

(2)材、运两巷端头支护

①材巷端头采用3.6m的π型梁配合单体液压支柱南北方向构成“一梁三柱”对梁迈步式及配合点柱进行支护。梁错距0.8m,异步梁中心距0.2m,支柱距梁头0.2m,中柱距后柱1.6m(现场受设备影响时,支柱间距可适当调整)。工作面安装时材巷端头支护段预留宽度为1.4m,靠近支架的对梁与支架间距不得超过0.5m。工作面安装完成及后期回采过程中,根据端头支护迈步梁距帮距离,针对不同宽度范围采取不同方式进行支护:迈步梁距东侧煤帮宽度W≤0.5m时,可不进行支护;当0.5m<W≤1.2m时,沿巷道走向支设一排贴帮戴帽点柱,点柱距迈步梁0.7m,末端第一根支柱与迈步梁超前梁后柱对齐,柱距0.8m(顶板破碎时缩小柱距为0.4m),柱帽垂直巷道布置,柱帽选用规格为φ200/2×600mm棚板或长度为600mm的短π梁,点柱随工作面每推进循环支设;当1.2m<W≤1.5m时,采用顺巷道方向增设一对迈步梁支护,迈步梁同步梁中心距0.75m,支护方式与原迈步梁支护方式相同。

②运巷端头支护方式为:随工作面推进向留巷内推移,原支护π型梁方向不变。

A.运巷端头支护π型梁梁头未能被1#支架顶梁挑住时,正常进行“一梁三柱”支设,当受设备影响,操作空间不足时,靠近支架侧单体支柱采用抬棚方式进行支护,对梁距离端头支护梁头0.2m处进行抬棚,每根抬棚梁端0.2m处支设一根支柱,中间支设一根支柱,构成“一梁三柱”;1#支架距原巷道支护π梁东侧梁头宽度W≤0.5m时,可不进行支护;当0.5m<W≤1.2m时,沿巷道走向支设一排贴帮戴帽点柱,点柱距原巷道支护π梁东侧梁头0.7m,末端第一根支柱与支架切顶线对齐,柱距0.8m(顶板破碎时缩小柱距为0.4m),柱帽垂直巷道布置,柱帽选用规格为φ200/2×600mm棚板或长度为600mm的短π梁,点柱随工作面每推进循环支设;当1.2m<W≤1.5m时,采用顺巷道方向增设一对迈步梁支护,迈步梁同步梁中心距0.75m,支护方式与机尾迈步梁支护方式相同,现场受设备等因素影响时,支柱间距可做适当调整。对梁采用3.6mπ型梁构成,两根梁中心距离为0.2m,迈步步距为0.8m,每推移一次机头进行一次迈步。

B.当运巷端头支护π型梁梁头位于支架顶梁上时,利用1#支架顶梁挑住π型梁梁头,采用“一梁二柱”支护。

③工作面回采过程中机尾支架缩回造成空顶时,空顶区域采用迈步梁进行支护,支护形式和端头支护相同,在迈步梁顶部顺工作面煤壁铺设金属网,金属网铺入端头第一个支架顶梁至少0.5m,与原巷道顶网搭接不小于0.3m。金属网的长短边搭接不小于0.2m,联网扣距不得大于0.2m。

④超前支护至端头段空顶支护。工作面推进过程中,当巷道端头支护与超前支护连接处的距离超过500mm时,需要采取加强支护措施,即支设带帽点柱,柱帽规格为1m的短π型梁或棚板,柱距1.5m,靠帮点柱距帮0.8m,π型梁顺工作面布置。

3.巷道矿压显现及补强支护措施

(1)矿压显现原因分析

①工作面埋藏较深,盖山厚度为609.8~864.5m,属于典型的深井高地压巷道,工作面地质构造变得复杂、自重应力增大。在深部地应力、构造应力及工作面回采扰动的作用下,呈现显著的高应力围岩大变形特征,在工作面回采过程中还伴随动力扰动型冲击破坏特征,如巷道围岩大变形、冲击矿压及其他异常矿压显现等,其中部分巷道顶、底、帮最大变形量分别达到1.5m、1.5m和0.8m,对矿井安全高效开采带来极大的困难。

②地应力测试。工作面最大主应力分别为17.11MPa、17.53MPa和12.01MPa,最大主应力的方向集中在NE92°~NW132°,倾角集中在0.5°~41°之间,最大主应力与水平面夹角较小,以水平应力场为主。

③工作面多采用“Y”型通风沿空留巷布置方式,3205材巷为上一个工作面3203工作面留巷。受掘进动压、回采超前动压扰动影响,沿空巷道要经受矿压分布,更严重的是要经受回采后侧矿压的又一次剧变动压影响,难以保证留巷围岩稳定性,局部巷道下沉量达1.5m,局部两帮收缩量达1.6m。而沿空留巷,极其困难,巷道反复维修量大,安全性差。

④受3205工作面采动及上部保护层采空区影响,现3205工作面材、运巷部分地段应力集中,矿压显现明显,出现顶板破碎、下沉、底鼓、锚杆(索)钢梁断裂、顶帮出现网包等现象,为加强两巷顶板安全管理,需对3205材、运巷进行补强支护。

(2)支护方案

①对于顶帮破碎形成网包区域进行抖包,对于局部顶板破碎区域或失效顶帮锚杆及锚索区域,根据现场顶板破碎情况采取支设带帽点柱或“单体支柱配合钢梁”架棚方式进行加强支护;②对两巷顶板破碎、下沉或离层量达100mm区域,先支设点柱全区域临时支护,然后按照由北向南、由严重到一般程度的顺序采用“单体支柱配合钢梁”架棚方式进行加强支护;③将运巷内翻滚、弯曲严重及失去支护效果的U型棚更换为“单体支柱配合钢梁”架棚方式进行加强支护;④对采用“单体支柱配合钢梁”架棚方式进行加强支护地段仍出现矿压显现明显、钢梁弯曲翻滚等现象,应缩小支护排距(排距0.4~0.5m)并采取注浆措施;⑤前期严格按照以上4种支护方案进行维护。在维护期间和维护结束后,发现此区域顶板破碎程度加重或此区域外顶板破碎时,要及时按照破碎程度采取以上对应的加强支护措施施工。

(3)支护参数

①支设带帽点柱

使用DW-28型单体支柱配合长度为1.0mπ型梁进行支设。支设位置及单排数量根据顶板破碎地点及范围确定,可支设在西侧、中部或东侧。东侧帮及中部点柱紧贴皮带架管支设,西侧支柱距离轨道不小于0.5m。支设时,π型梁轴线垂直于巷道轴线布置,支柱支设于π型梁正中间位置。顺巷支设点柱的南北间距为1.0m。

②“单体支柱配合钢梁”架棚支护

A.使用DW-28型单体支柱配合长度为3.2m(材巷使用)/3.6m(运巷使用)π型梁构成“一梁三柱”支护。π型梁轴线垂直于巷道轴线布置,支柱距梁头0.2m,东侧帮及中部点柱紧贴皮带架管支设,西侧支柱距离轨道不小于0.5m,棚距1.0m,若矿压显现明显时,缩小排距为0.4~0.5m。

B.巷道超高或顶板不平时,顶梁上部用棚板(规格φ220/2×1400mm),施工“#”字木垛勾顶,棚板间距为1.0m,木垛要接顶严密,勾紧背实。勾顶区域π型梁必须设防坠器,即在勾顶前,先使用双股10#铅丝将距离π梁两端0.5m处分别吊挂在顶网上。

③注浆加固施工参数

A.布孔参数:在矿压显现明显段以90°方位、与水平夹角75°开孔,每隔4m施工一个注浆孔,孔深为2500mm,采用注浆封孔器进行封孔,孔内封孔位置距孔口1m。

B.注浆材料配比:采用超强矿用无机加固材料,水灰比为0.3:1。

C.气动注浆泵型号:2ZBQ-50/19(压力要求3~5MPa)、气动搅拌桶型号:JQW-250S、风动锚杆钻机:φ32钻头、动力参数:矿井压风0.4~0.8MPa;采用锚杆机开孔进行矿用新型无机加固材料注浆,开孔直径φ32mm。

④替换U型棚支护

替换U型棚支护前,首先,在距需替换U型棚两侧0.5m分别使用3.6mπ型梁“一梁三柱”加强支护,然后,在靠近U型棚梁下方距棚腿0.5m处各支设一根点柱,用另一根单体液压支柱以70°左右的倾角顶在棚腿上方的棚口处,使棚腿上端向煤帮移动脱离棚梁,人工挖底回收棚腿,最后,回收棚梁,回收棚梁完成后,在原U型棚位置“一梁三柱”架设3.6mπ型梁。

⑤吊包的处理方法。对于垂距大于0.1m,长度小于2.5m的吊包进行抖包,先在吊包南北两侧分别支设带帽点柱,再将吊包下部的金属网剪开一个不大于200mm长的缝,使用长撬棍将吊包上部活矸、碎渣进行挑落,再进行补联网。联网完成后,使用单体支柱配合π型梁对抖包处进行支护,上部使用棚板接顶。对于顶板破碎严重、破碎顶板高度超过0.5m的则不进行抖包,进行架棚支护。

⑥顶帮网的补联方法

A.对巷内所有顶帮网破口采用菱形金属网进行补联网。补网前必须先由有经验的人员利用长撬棍对破口内活矸、活渣挑落,再进行补联网。

B.要求:在原顶帮金属网破口处重新铺设金属网,新网与旧网搭接不小于100mm,并采用16#铅丝双股对折进行联网,扭结圈数不少于3圈,扣距不大于0.1m。

⑦更换损坏或压死的支柱方法

逐根进行替换,按照先支后回的方法作业。替柱前,先在同一根梁下(距离将要替换的支柱500mm处),先支设一根完好的支柱,拴好防倒链,降下坏支柱,未能正常实现降柱的支柱,先完善其防倒链,使用挖柱窝的方式进行回收。然后在回收支柱的位置新支设支柱,最后再回收临时支柱。

⑧更换断裂、弯曲、翻滚的顶梁方法

逐架进行更换,按照先支后回的方法作业。回收坏梁前,先在同一根下(距离将要替换的顶梁200mm处),先平行支设一架完好的支架。支护参数与原支护一致,更换损坏的顶梁后按照原支护参数及要求支护,最后回撤临时支架。

4.结论

通过对3205工作面补强支护后两巷的矿压情况进行观测分析,巷道顶底板移近量、两帮收缩量为400mm、300mm,极大程度的减小了巷道断面收缩量,为工作面的安全、高效生产奠定了基础。