永磁直驱刮板输送机功率平衡研究

*王存国

(山西汾西矿业(集团)有限责任公司贺西煤矿 山西 033300)

刮板输送机是采掘作业面最为常用的运输设备,负责井下运输工作。随着先进的采掘设备推广应用,井下采面煤炭产量以及巷道掘进速度均明显提升,现场使用的刮板输送机运输距离、装机功率等均不断增大,对刮板输送机运行可靠性、稳定性等提出更高的要求[1-2]。刮板输送机在使用期间负载波动较大,重载运行、启停等较为普遍,容易导致机头、机尾电机电流突变、功率不平衡问题,严重时会导致电机烧坏、刮板链破断等事故[3-5]。确保刮板输送机功率平衡,可提高其运行平稳性、减少故障发生率,为此众多学者对刮板输送机功率平衡问题进行研究,其中任世鹏[6]针对井下刮板输送机运行期间两端电机一侧轻载、一侧重载问题,提出对电流、电机转速进行监测,并采用转矩调速、张力法调节方式实现刮板输送机功率平衡,模拟仿真结果显示该功率平衡控制策略有效性较高;赵雪峰[7]针对采面刮板输送机重载启动困难、整体运行效率低下以及负载分配不均衡等问题,构建了一种永磁同步变频一体机驱动方案,并给出变频控制算法,模拟仿真及工程应用均表明构建的驱动方式提升了刮板输送机可靠性、实现了多电机功率平衡;盛松梅[8]对多电机驱动刮板输送机驱动系统进行优化,机头及机尾电机均接受一台型号S7-200型PLC控制,通过PLC内置的启动及控制算法减少重载启停、运行等对刮板输送机冲击,确保机头及机尾电机电流同步、实现功率平衡。上述研究成果为刮板输送机多电机驱动功率平衡控制工作开展提供了经验借鉴。本文在结合前人研究成果技术上,提出通过监测电流实现负载识别,并构建刮板输送机功率平衡控制方案,以期提升采掘作业面刮板输送机运行可靠性。

1.刮板输送机功率平衡系统结构

山西某矿井下3506综采工作面使用的永磁直驱刮板输送机布置结构见图1所示,驱动电机与刮板输送机链轮间直接连接,并通过链轮转动直接带动刮板链移动。机头及机尾布置的3台永磁同步电机驱动刮板输送机运行,其中PMSM1及PMSM2间通过刚性连接并直接带动链轮A转动;PMSM3直接带动链轮B转动;链轮A及链轮B间通过刮板链、中部槽等连接。机头的PMSM1、PMSM2电机以及机尾的PMSM3电机功率、基本参数等均相同。

图1 刮板输送机布置结构

结合3506综采工作面刮板输送机结构情况,具体构建的功率平衡控制系统架构见图2所示,机头采用“一拖二”驱动模式,即2台电机连接至1台变频器,通过变频器实现机头2台电机的运行、调速控制;机尾采用“一拖一”驱动模式,即1台电机连接至1台变频器,通过变频器实现机尾1台电机的运行、调速控制。机头及机尾的变频器是实现刮板输送机功率平衡控制的关键设备,变频器获取的电机运行参数(如输出电流、运行状态、错误代码、母线电压等)通过CANopen通信方式传输给PLC,PLC发出的指令(如运行模式、控制指令等)同样通过CANopen通信方式传输给变频器。

图2 功率平衡控制系统架构

在保持电压不变情况下,驱动电机的功率与电流成正相关,研究刮板输送机功率平衡即研究机头及机尾电机电流平衡。当刮板输送机机头、机尾负载出现变化时,PLC控制器可依据刮板输送机实际运行状态调整变频输出电流频率、电流值,从而实现电机转速调节,以便机头、机尾电机转矩差在合理范围内,避免两端头电机出现过载或者欠载情况,实现机头及机尾电机的功率平衡。

2.功率平衡控制设计

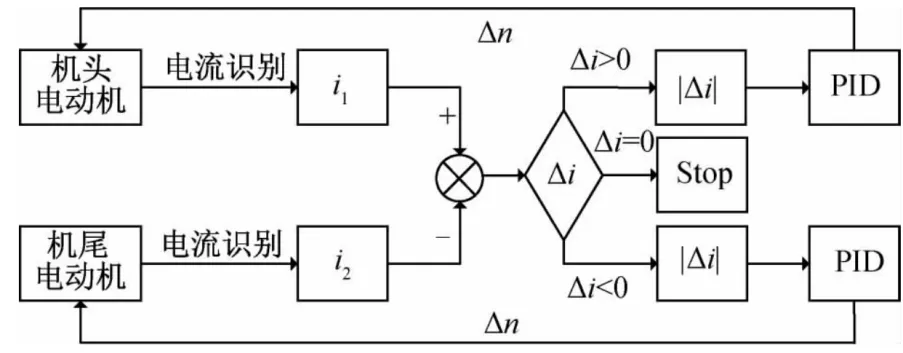

(1)功率平衡控制基本策略。由于刮板输送机机头的2部电机采用刚性连接,为此可等效为机头电机,机头与机尾电机机械特性相同,通过分别监测机头、机尾电机电流i1、i2实现机头及机尾负载变化监测。具体刮板输送机功率平衡控制基本策略见图3所示,当某时刻机头及机尾电机电流i1/i2≠1时,表明此时间点机头及机尾电机功率不平衡。设定△i=i1-i2,当△i>0时则表示机头电机电流大于机尾电机电流,电机功率不平衡且机头出现过载情况,此时应适当增加机尾电机转速、提升机尾电机负载;当△i<0时则表示机头电机电流小于机尾电机电流,电机功率不平衡且机尾出现过载情况,此时应适当增加机头电机转速、提升机头电机负载。依据监测的机头及机尾电流调整电机运行状态,从而实现机头与机尾电机间功率平衡,同时采用PID控制方式对机头及机尾电机进行转矩、转速调节。

图3 功率平衡控制基本策略

(2)电机功率分配。在功率平衡控制中采用恒功率控制方式,即确保机头以及机尾驱动电机总功率不变,依据机头及机尾电机负载变化调整电机的转速,进而调节电机转矩。机头及机尾3台电机的额定功率为:

式中,Pei为机头及机尾电机的额定功率,kW;Tei为电机额定转矩,N·m;ωei为电机额定转速,rad/s。由于刮板输送机机头及机尾布置的3台电机机械特征及参数保持一致,因此3台电机的额定功率相同,则机头电机1、电机2与机尾电机3间功率分配比为1:1:1,机头电机与机尾电机功率分配比为2:1。

(3)功率平衡系统设计。依据刮板输送机功率平衡控制策略、电机功率分配方案,其中电流i1、i2分别为机头及机尾等效电机电流,该电流可直接表征各电机的负载转矩,通过比对机头及机尾电机实时负载转矩比与额定负载转矩比间偏差,实现机头、机尾电机转速调节,确保电机功率差在允许范围内。当△i(i1、i2间差值)在tmax时间内大于0且△i>5% i2时,则表明刮板输送机机头过载、机头与机尾电机功率不平衡,此时提升机尾电机转速直至△i<5% i2;当△i(i1、i2间差值)在tmax时间内小于0且△i>5% i2时,则表明刮板输送机机尾过载、机头与机尾电机功率不平衡,此时提升机头电机转速直至△i<5% i2;当△i<5% i2时,则认为机头及机尾电机功率在正常范围内波动,不需要进行干预。

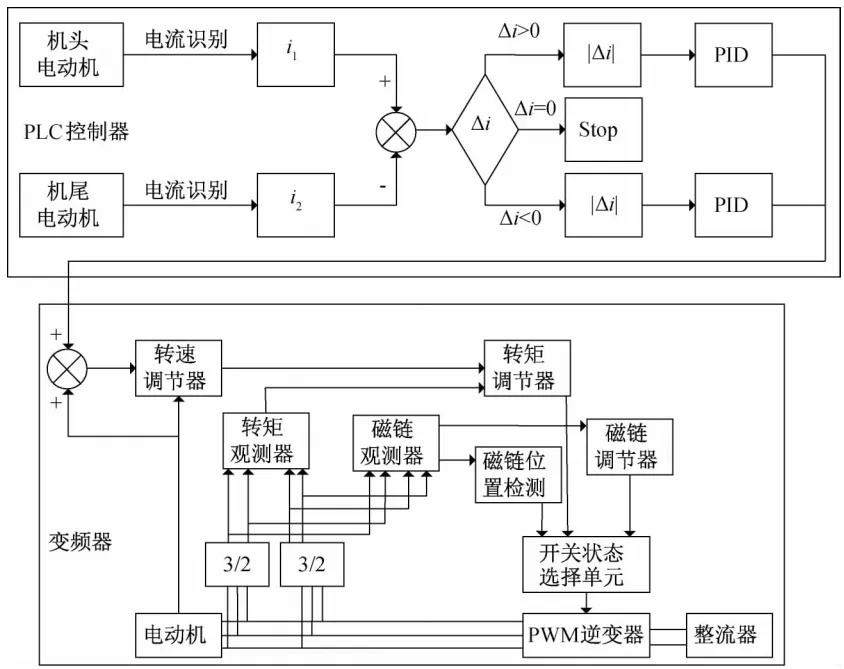

功率平衡控制系统中转矩调节器以及磁链调节器对给定值与监测实际值进行比对,后通过调节器输出比对结果,采用施密特调节方法进行调整控制,从而确保定子磁链幅值、观测值间差值在控制允许范围内;磁联观测器与转矩观测器均使用U-N模型,具备有精准度高、控制性能好以及受负载影响小等优点,可实现电机全速度变化区间内定子磁链监测。开关状态选择单元依靠转矩调节器、磁链调节器以及磁链位置检测等参数确定电压空间矢量信号,并发出开关脉冲信号,便于实现PWM逆变器控制。具体构建的功率平衡系统运行架构见图4所示。

图4 功率平衡系统运行架构

3.应用效果分析

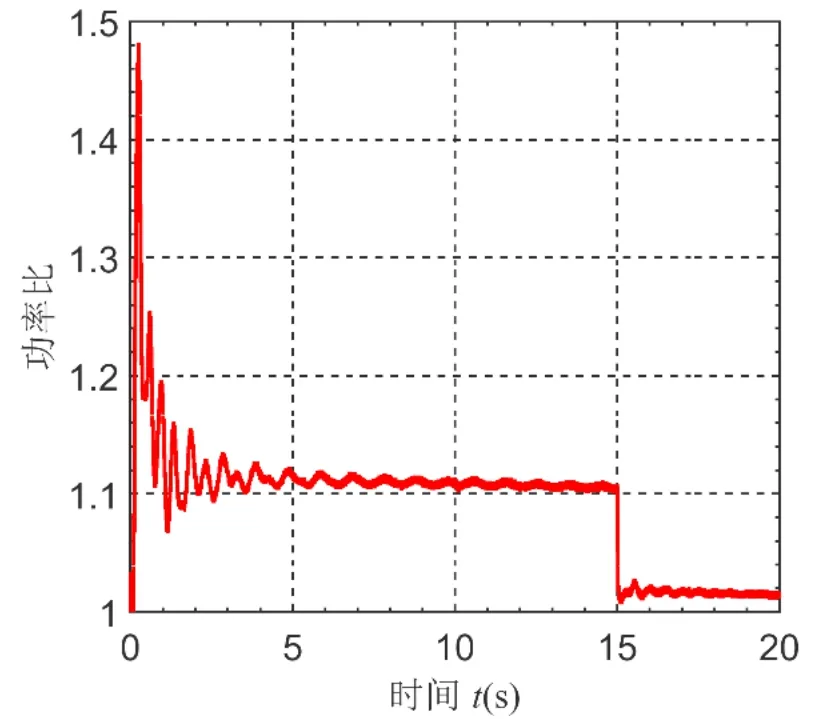

(1)模拟分析。构建模拟模型分析、验证功率平衡系统应用效果,机头及机尾的PMSM1、PMSM2及PMSM3额定功率保持一致,定制电阻均为0.05Ω。在满载情况下启动刮板输送机并在稳定运行15s后开启功率平衡系统,具体仿真结果见图5所示。

图5 仿真结果

从图中看出,在开启功率平衡系统之前,机头及机尾电机功率比为1.11(功率不平衡度为11%)、开启功率平衡系统后机头及机尾电机功率比降至1.02(即功率不平衡度降至2%),此时机头及机尾电机功率不平衡度在允许范围内,表明文中构建的功率平衡系统在功率平衡控制精准度以及效率方面效果较好。

(2)工程应用效果。对3506综采工作面刮板输送机进行改造,并收集改造前后电机运行数据,具体结正常运行状态下机头及机尾电机电流及功率不平衡度统计结果见表1、重载启动状态下机头及机尾电机电流及功率不平衡度统计结果如表2所示。

表1 正常运行机头、机尾电流数据及功率不平衡度

表2 重载启动机头、机尾电流数据及功率不平衡度

结合表1、表2数据看出,在刮板输送机应用功率平衡控制方案后可实现机头、机尾电机的功率控制;改造前刮板输送机在空载、50%载荷以及满载状态下机头、机尾电机功率不平衡度分别为3.7%、17.6%、27.5%,改造后功率不平衡度分别降至0.3%、3.4%、4.0%;改造前电机在启动初期1s、2s及3s内机头、机尾电机功率不平衡度分别为19.4%、7.9%、5.2%,改造后功率不平衡度别降至6.3%、1.6%、0.9%。改造后刮板输送机在正常运行状态下以及重载启动状态下,机头及机尾电机的功率不平衡度均明显降低,取得较好应用效果。

4.总结

刮板输送机是井下主要运输设备,确保机头以及机尾电机功率平衡对提升刮板输送机运行可靠性、稳定性有显著促进意义,同时可避免电机出现过载、烧坏等情况。为此,文中以山西某矿井下3506综采工作面刮板输送机为研究对象,结合现场需求构建以电流监测为基础的功率平衡控制系统,并对控制系统整体架构及控制方式等进行分析,最后通过数值模拟、工程应用分析功率平衡系统应用效果。结果表明,构建的功率平衡系统可显著降低多电机驱动刮板输送机机头及机尾在正常运行、重载启动等状态下的功率不平衡度,有助于提升刮板运行效率及安全保障能力。