带式输送机尾部驱动张紧力自动调节研究

陈召霞

(山西忻州神达金山煤业有限公司, 山西 保德 036600)

0 引言

带式输送机是通过输送带与滚筒间摩擦力实现物料平稳、快速运输的机电设备,在煤矿井下应用较为普遍。受煤矿井下环境恶劣、负载大以及运输距离长等多因素影响,带式输送机在实际使用过程中常出现跑偏、打滑等问题,不仅影响运输效率,严重时甚至出现安全事故。导致带式输送机出现打滑的原因包括有过载、输送带张力偏低、托辊损坏、驱动滚筒包浆、落料处堵料等。山西某矿井采面工作面普遍采用型号DTL120 带式输送机,根据使用单位反馈带式输送机在使用期间容易出现打滑问题,分析主要是由于带式输送机机尾驱动滚筒提供的驱动力小于回撤输送带运行阻力,从而导致滚筒与输送带出现间歇打滑并进一步导致驱动滚筒表面包胶磨损。结合以往研究成果,发现在带式输送机上增设张力检测传感器并依据传感器检测数据调整带式输送机张紧力,可防治打滑故障。为此,文中就以山西某矿3502 运输巷使用的DTL120 带式输送机为研究对象,对带式输送机机尾驱动张紧力自动调节装置展开分析探讨,以期在一定程度上增强带式输送机运行可靠性[1-5]。

1 机尾部驱动张紧装置结构分析

分析矿井DTL120 带式输送机打滑情况,导致输送带打滑的主要原因是带式输送机回程输送带运行阻力增大时未能及时增大尾部驱动力,导致尾部驱动滚筒提供的驱动力小于输送带回程运行阻力[6]。为解决上述问题,决定在带式输送机机尾部增设张紧力检测调节装置,该装置可检测输送带张紧力并依据检测结果、设定的张紧力区段,通过调节变频器输出频率控制电机转速,调整机尾部驱动张紧力,避免打滑故障发生并提高输送带、驱动滚筒使用时限。

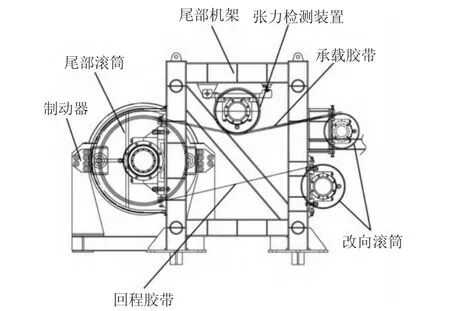

具体机尾部驱动张紧力自动调节装置结构包括有张紧力检测以及检测反馈系统构成,张紧检测装置安装在尾部滚筒、改向滚筒间输送带上,具体如图1所示,用以实现输送带张紧力实时检测。检测反馈系统组成包括有压力传感器、变频器及控制器。压力传感器获取的承载输送带张紧力结果传输至控制器,并按照预先确定的驱动滚筒转速、压力传感器检测值之间的关系,控制器自动发出指令。当张紧力过小或者即将达到打滑条件时,控制器会降低变频器输出电流频率、降低滚筒转速,避免滚筒与输送带出现打滑;当张紧力增加时,控制器依据压力信号增加变频器输出电流频率,提高滚筒转速。

图1 机尾部驱动张紧装置布置示意图

2 张紧力检测及控制分析

2.1 张紧力检测装置分析

2.1.1 检测装置结构

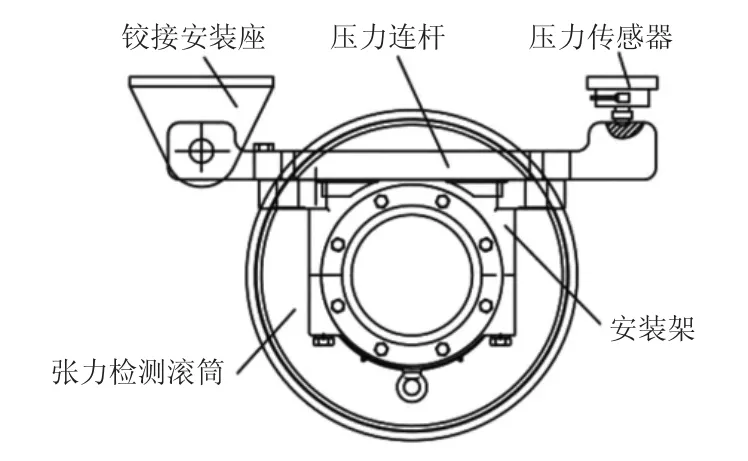

提出的张紧力检测装置结构如图2 所示,组成包括有铰接安装座、安装架、压力连杆、压力传感器以及张力检测滚筒等。张力检测滚筒置于安装架上,安装架则固定到压力连杆上;压力连杆两端分别为压力传感器、铰接安装座。张紧力检测装置安装在机尾机架上,承载输送带依次绕过改向滚筒、张力检测滚筒以及驱动滚筒,从而实现输送带张紧力精准检测。

图2 张紧力检测装置结构示意图

2.1.2 输送带张紧力与压力传感器检测值关系

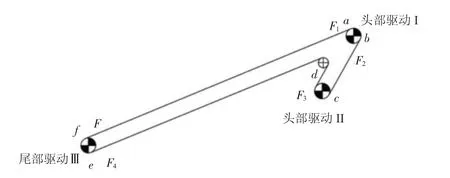

具体张紧力检测装置受力简化模型如图3 所示,在张紧力检测滚筒位置输送带受两个反向张紧力F1、F2共同作用;张紧力检测滚筒给输送机带一个作用力P1;输送带给张紧力检测滚筒一个向上的作用力P2。张紧力检测装置压力连接杆处(Q1位置)受力平衡,具体表达式为:

图3 张紧力检测装置受力简化模型

依据余弦定理可确定∠C1O2C3,具体表达式为:

式中:L 为压力连杆长度;P2和P1为大小相同、方向相反的作用力与反作用力;θ=1/2∠C1C3C2。R1、R2、R3分别为尾部滚筒、张紧力检测滚筒以及改向滚筒半径;L1、L2、L3分别为O1O2(机尾滚筒与张紧力检测滚筒中心距)、O2O3(张紧力检测滚筒与改向滚筒中心距)、O1O3(机尾滚筒与改向滚筒中心距)距离。

综合式(1)—式(5)即可得到输送带张紧力F 与压力传感器检测值P 间关系,具体为:

3502 运输巷内布置的DTL120 带式输送机机尾配备Φ1 250 mm 滚筒,张紧力检测滚筒为Φ650 mm滚筒、上改向滚筒为Φ500 mm 滚筒,则确定R1=625 mm、R2=325 mm、R3=250 mm;测量得到L1、L2、L3长度分别为1 565 mm、1 575 mm 及2 960 mm。将上述参数带入公式(6)即可算得F=5.88P。

2.2 装置控制分析

2.2.1 驱动装置与压力检测值关系

以3502 运输巷内布置的DTL120 型带式输送机为例,该带式输送机采用3 台电机驱动,其中机头2部电机、机尾1 部电机,具体驱动电机布置如图4 所示。为保证机头驱动位置滚筒与输送带不出现打滑情况,在运行过程中输送带张紧力应能满足下述要求:

图4 DTL120 型带式输送机区驱动装置布置示意图

式中:F 为带式输送机机尾f 处输送带张紧力;F4为带式输送机机尾e 处输送带张紧力;FU为带式输送机机尾驱动III 对输送带圆周驱动力;μ 为驱动滚筒与输送带间摩擦系数,取0.35;φ 为输送带在驱动滚筒上的围包角,取205°。

带式输送机驱动滚筒轴功率PA可通过式(9)计算:

式中:v 为带式输送机运行带速;PM为驱动电机功率;η 为驱动系统传动效率;η' 为电压降系数,取0.9~0.95;η″为多电机功率不平衡系数,取0.9~0.95。

3502 运输巷内DTL120 型带式输送机采用3 台功率均为500 kW 电机驱动,根据现场情况取η=1、η'=0.93、η"=0.92、μ=0.35、φ=205°、eμφ=3.5。将式(8)、式(9)联合即可求得压力传感器检测值P 与驱动电机功率PM关系式,具体表达式为:

2.2.2 驱动张紧力自动调节控制方法

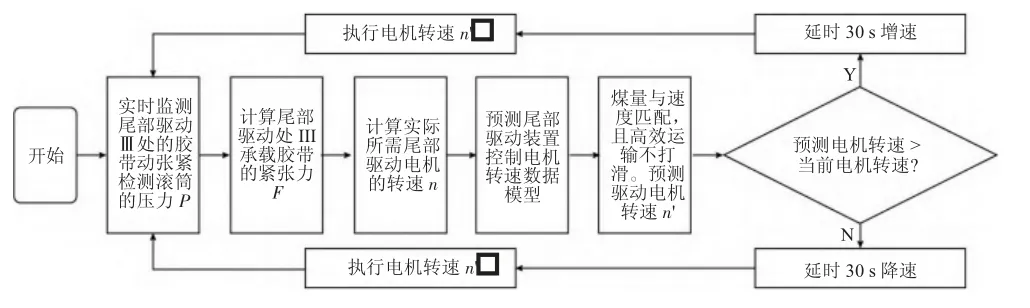

在具体应用过程中,首先,应测量确定带式输送机各关键位置尺寸,并依据张紧力检测装置中压力传感器检测结果确定当前带式输送机驱动电机所需转速;其次,应避免运输物料量变化而出现变频调速情况,构建机尾驱动电机转速预测模型,将实际所需电机转速与预测模型转速比对,实现驱动电机恒定转速输出。具体采用的自动调节控制方法如图5 所示。

图5 自动调节控制方法

2.3 现场应用分析

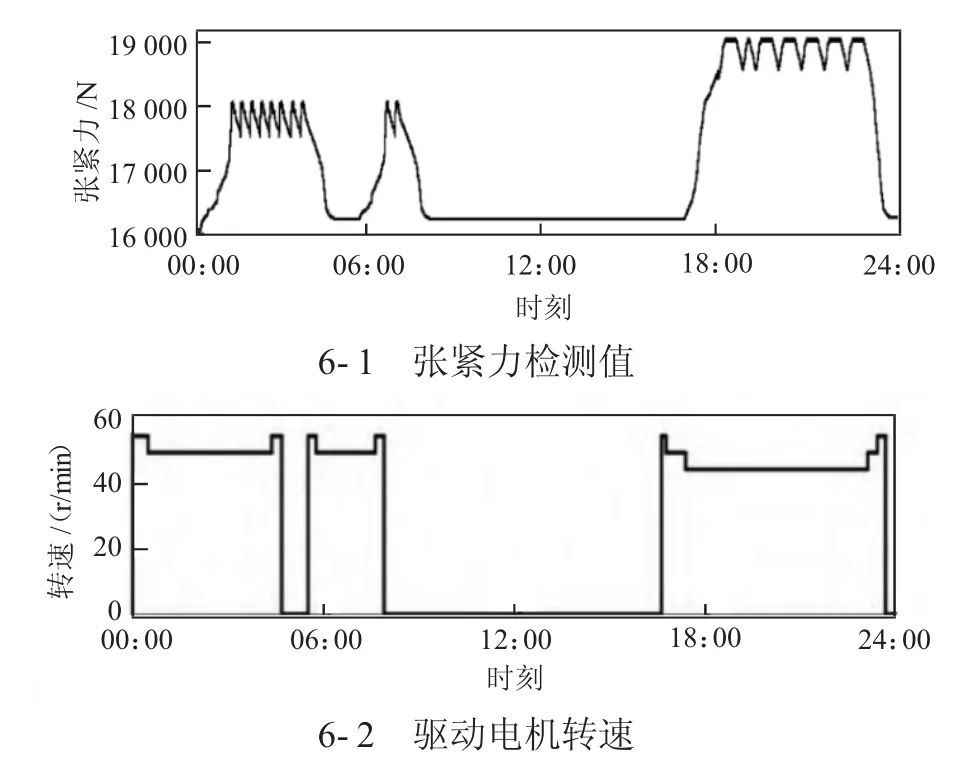

将上文构建的机尾部驱动力自动调节装置应用到3502 运输巷DTL120 型带式输送机上,为掌握该装置运行情况,对带式输送机运行情况进行实时监测。具体2022 年7 月20 日驱动力自动调节装置运行情况如图6 所示。从图6 中看出,机尾部驱动电机转速可依据压力传感器获取得到的数据而自动调整,继而实现控制驱动张紧力自动调节。带式输送机机尾驱动张紧力始终在合理范围内,可确保带式输送机平稳高效运行。

图6 驱动力自动调节装置运行情况

3 结语

带式输送机出现打滑故障与驱动滚筒张紧力偏低有密切关联,在对带式输送机实际运输煤量与电机转速关系分析基础上,构建一种基于输送带张紧力检测为基础的机尾部驱动张紧力自动调节装置。该装置结构包括有张紧力检测装置、检测反馈控制系统,并对张紧力检测装置布置以及张紧力自动调节控制方式等进行详细探讨。

构建的机尾部驱动张紧力自动调节装置可实现输送带张紧力实时检测并依据检测结果预先设定张紧力区间,通过调节变频器输出电流频率实现电机转速控制,进一步调整机尾部驱动力,使得机尾部驱动力与回程输送带运行阻力相匹配,保证带式输送机高效、平稳运行。机尾部驱动张紧力自动调节装置实现张紧力、速度闭环控制,减少运行故障。