基于有限元分析带式输送机机架结构仿真分析

张 鹏

(晋能控股煤业集团三元煤业公司, 山西 长治 046000)

0 引言

机架作为带式输送机重要组成部分,其主要肩负着支撑带式输送机传动滚筒,改变输送方向等作业,其质量及可靠性将会直接影响到带式输送机的使用安全性。然而,在深入分析后发现,现有带式输送机机架存在受力分析精度较低、型号和尺寸选择过于保守、易造成性能浪费等情况。对此现状,文中将会通过ANSYS 软件进行机架仿真分析,进而根据机架变形原因提出优化方案,解决上述问题的同时,进一步提高机架质量及可靠性。

1 带式输送机机架的组成及种类

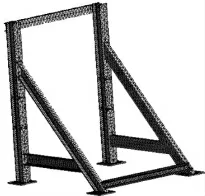

带式输送机机架主要由型钢、槽钢以及钢板共同组成,常用的连接方式为焊接和栓接。根据机架在带式输送机上发挥的作用及线路布置差异,可将带式输送机机架分为头架、传动滚筒支架以及尾架三种,三者分别位于带式输送机的首端、中端以及末端。常见的带式输送机机架结构如图1 所示。

图1 常见的带式输送机机架结构

2 带式输送机机架模型构建

本文将以常见带式输送机机架中受力最为复杂的角形传动滚筒头架为研究对象,通过ANSYS 软件进行有限元仿真分析。在实际分析前,需要先构建带式输送机架实体。此过程中所采用的各类参数分别为机架材料Q235 钢,机架弹性模量210×109Pa,机架材料密度7.85 g/cm3,机架泊松比0.33。根据机架实际进行实体模型构建,并为降低有限元分析过程中计算机模拟计算量,对机架进行网格划分,此过程中采用自由网格划分,共将机架划分为128 515 个单元以及247 580 个阶段,模型网格划分后的带式输送机机架如图2 所示。此外,因为机架头架会直接固定在地面上,所以在模型分析过程中会将机架设置为固定约束,其所受到的应力主要包括传动滚筒以及增面滚筒的重力和带式输送机输送带的张力。

图2 带式输送机机架头架模型网格划分示意图

3 带式输送机机架结构仿真分析

3.1 有限元分析结果

通过ANSYS 软件对带式输送机机架头架进行有限元仿真分析后,机架头架的有限元分析结果如下:

如图3 所示,头架的最大等效应力点位于立杆上,最大等效应力值为55.015 MPa;最大位移点同样位于立杆上,最大位移值为0.301 86 mm,上述数值均满足头架强度要求,并且具有较大的裕度空间。此外,根据应力- 位移云图可以发现,立杆作为头架最大应力点和最大位移点,为保障头架可靠性,需适当增加其强度和刚度,而其他区域则可以适当降低强度和刚度。

图3 头架的应力- 位移云图

3.2 头架固有频率及振型

薄弱模态是指头架运行中出现不稳定状态时的固有频率。通常情况下,薄弱模态为低阶模态,对头架前十阶薄弱模态进行分析后,获取到表1 中头架固有频率及振型结果。

表1 头架固有频率及振型

将各阶薄弱模态代入ANSYS 有限元分析中,再次根据上述有限元分析过程进行分析计算,进而获取到以下结果:

1)第1 阶振型时,机架最大变形位于立杆上,并且机架变形主要表现为立杆左右摇晃。

2)第2 阶振型时,机架最大变形位于连接杆上,并且机架变形主要表现为连接杆前后摇晃。同时,机架左右两根斜杆以扩张收缩姿态,出现异向弯曲变形。

3)第3 阶振型时,机架最大变形位于斜杆上,并且机架变形主要表现为斜杆左右摇晃。

4)第4 阶振型时,机架最大变形位于连接杆上,并且机架变形主要表现为连接杆大幅度前后摇晃。同时,机架左右两根斜杆以扩张收缩姿态,出现轻微异向弯曲变形。

5)第5 阶振型时,机架最大变形位于立杆、斜杆以及连接杆上。同时,但当左右两根斜杆以扩张姿态,出现异向弯曲变形时,立杆则会以收缩姿态出现弯曲变形。反之,当左右两根斜杆以收缩姿态,出现异向弯曲变形时,立杆则会以扩张姿态出现弯曲变形。

6)第6 阶振型时,机架最大变形位于下连接杆上,并且机架变形主要表现为下连接杆以斜上角度大幅度晃动。

7)第7 阶振型时,机架最大变形位于立杆、斜杆以及上连接杆上,并且机架变形主要表现为立杆左右同向弯曲变形、斜杆以Y 轴为中心点进行围绕型扭转、上连接杆以“S”型进行持续性晃动。

8)第8 阶振型时,机架最大变形位于下横杆、斜杆上,并且下横杆会以收缩姿态出现异向弯曲变形、斜杆主要表现为以Y 轴为中心点进行围绕型扭转。

9)第9 阶振型时,机架最大变形位于下横杆、斜杆、立杆上,并且下横杆表现出左右同向弯曲变形、斜杆主要表现为以Y 轴为中心点进行围绕型扭转、立杆表现为左右同向弯曲变形。

10)第10 阶振型时,机架最大变形位于下横杆上,并且机架变形主要表现为下横杆以Z 轴为中心点进行围绕型扭转。

综上可知,带式输送机机架变形主要表现为弯曲变形和扭转变形,并且不同振型会引发不同的机架部位表现出不同的变形情况。因此,在研究中应重点分析低阶振型对机架的影响。结合带式输送机工作实际可知,导致机架低阶针对的根源相对较多,常见的因素如输送机启动时因惯性和张力不均而产生的输送机振动;输送机加载物料不均引发的输送机振动等。

针对相同问题,为避免机架出现共振情况,应尽可能减少振动,可在优化时在带式输送机中引入软启动装置和制动装置,以此来降低带式输送机启动和制动时所产生的振动。此外,可以为机架带设置有减震效果的基础和联轴器,保障机架稳定性,提高机架运行可靠性。

4 带式输送机机架优化方案实践应用

在提出带式输送机机架优化方案后,为确保优化方案的可靠性和实用性,需将优化方案运用于工程实践。具体工程实践过程会持续6 个月,此过程中会安排专人不断收集带式输送机机架变形数据,并根据所收集的数据确定带式输送机机架变形情况,确保机架优化方案在实际应用时所存在问题的及时发现和解决,避免应用问题引发更为严重的后果。不过,结合实际应用情况来看,带式输送机机架优化方案有着较强的应用稳定性。在持续6 个月的工程实践后发现,带式输送机各部件实际运行状态均相对良好,并且不会对带式输送机正常运行造成影响。综合分析后,确定此优化方案具有较强有效性,可有效控制带式输送机运行中所产生的各类振动,避免机架出现共振情况,保障机架稳定性和可靠性。

5 结语

经过有限元分析后发现,带式输送机机架结构的应力和应变分布情况会随着低阶振型的变化而出现一定改变,为能够有效应对此问题,不仅需要增加机架立杆的强度和刚度,还需要为带式输送机配置软启动装置和制动装置,降低带式输送机运行中所产生的低阶振动,避免机架产生共振情况,保障机架的稳定性和可靠性。