煤矿液压支架使用时整体结构性能分析

郝立光

(山西东江煤业集团有限公司, 山西 吕梁 033299)

0 引言

液压支架作为综放开采工作面的重要组成内容,其在综放开采工作面中主要起到支护顶板、维护作用空间放煤、采煤机推移、运输机推移等诸多方面作用。同时,液压支架的投资占整个综放开采工作面总投资的60%以上,所以对液压支架在顶梁两端承受集中载荷底座偏载工况下的结构性能进行研究分析,进而提出优化改进方案,增强液压支架整体性能,不仅可以延长液压支架的使用寿命,还可以有效降低整个综放开采工作面的整体投资成本,所以本文研究分析具有一定的现实意义[1-3]。

1 液压支架的结构组成

本文将以ZFS8000/23/37 型液压支架为例,介绍液压支架的结构组成。

1)顶梁:用于支撑顶板,是液压支架主要承载部件。同时,顶梁还会在反复顶煤过程中对顶板煤层进行破碎,提高工作面生产效率。

2)前梁:用于保障液压支架四根立柱受力均匀性,增强支架顶梁支顶性能,必要时可用于吊装采煤设备。

3)掩护梁:用于承受液压支架的水平力和侧向力,在顶板岩石垮落时还可以承接垮落岩石压力,为工作面营造安全空间。

4)底座:用于为立柱、推移等辅助装置形成安全空间,保障液压支架整体稳定性。

5)四连杆机构:用于调节顶梁与煤壁之间的距离和支护顶板,并在此过程中承受顶板的水平分力和侧向力。

6)推移机构:用于推动刮板运输机、液压支架向工作面煤壁方向移动。

7)护帮装置:用于实现护帮板的挑起和收平运动。

8)尾梁:用于支撑松动顶板,维护工作空间。上下摆动可控制支架后部放顶煤。

2 液压支架有限元模型构建

2.1 软件选择

相对来说,UG 软件可以有效考虑整体设计环境的协同性,并且液压支架模型构建难度较低,可直接导入到HyperMesh 中,实现网格划分。因此,根据液压支架的结构及特点,综合市面上多种有限元模型构建软件,最终选用CAD 软件UG 构建有限元模型。

2.2 网格划分

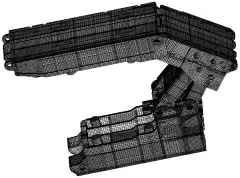

液压支架整体结构相对复杂,所以为保障有限元分析结构的精准性以及降低分析过程中计算机性能压力,一方面需要对支架整体结构进行简化,另一方面需要对模型进行网格划分。根据支架结构及性能特点,模型构建中将只会考虑顶梁、底座、掩护梁、立柱、连杆等部分。在简化结构后,对模型进行网格划分,最终将整个液压支架划分为219 411 个单元和300 042个节点,进而获取到如图1 所示中网格划分模型。

图1 液压支架网格划分模型

3 液压支架整体结构性能分析

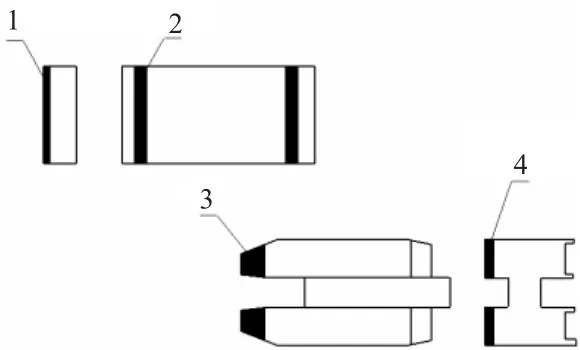

如图2 所示,在顶梁两端承受集中载荷底座偏载工况下,顶梁1 处会约束支架X 方向的自由度,顶梁2 处会约束支架Y 方向的自由度,底座3 处会约束支架Y 方向和Z 方向的自由度,底座4 处会约束支架X方向的自由度。此种工况的加载方式主要用于获取前连杆和后连杆强度,以此来保障顶梁受力均匀性以及底座前部受力时的整体强度性能。为能够分析确认液压支架在顶梁两端承受集中载荷底座偏载工况下的结构强度,以下将利用OptiStruct 求解器对液压支架进行有限元分析。

图2 顶梁两端承受集中载荷底座偏载工况加载方式示意图

3.1 整架分析

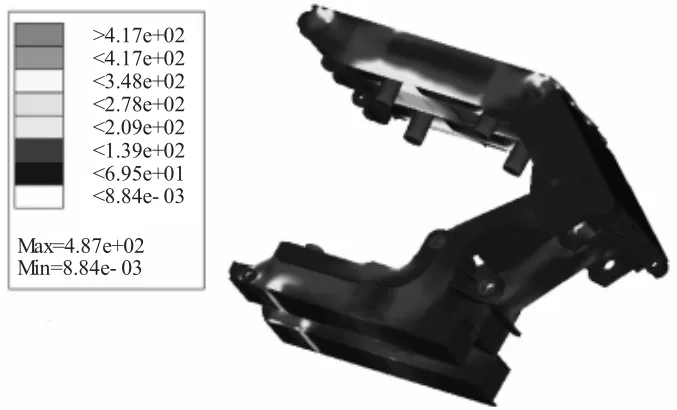

在顶梁两端承受集中载荷底座偏载工况下,液压支架进行有限元分析结构如图3 所示。

图3 整架应力(MPa)分布云图

由图3 可知,在顶梁两端承受集中载荷底座偏载工况条件下,液压支架的整体应力分布较为均匀,应力最大值点位于支架底座约束施加部位,该点应力值处于400 MPa 以上,而其他部位的应力相对较小,大致处于300 MPa 以下,并且应力分布呈现出两端对称分布。

3.2 顶梁分析

顶梁作为液压支架的主要承载结构,其有限元分析过程同整架分析过程相类似,具体分析结果如图4所示。

图4 顶梁应力(MPa)分布云图

由图4 可知,在顶梁两端承受集中载荷底座偏载工况下,顶梁约束部分存在较为明显的应力集中情况,其中最大值约为394 MPa,小于顶梁屈服应力值450 MPa。此外,从载荷分布角度来看,应力分布主要集中在顶梁的前端和后端,最大应力点的实际应力值约为180 MPa,而顶梁的左右两侧应力分布则较为均匀,应力值均不超过120 MPa。

在顶梁主筋板方面,如图5 所示,在顶梁两端承受集中载荷底座偏载工况下,顶梁主筋板的应力集中点位于顶梁和掩护梁连接区域,最大应力值约为280MPa。

图5 顶梁主筋板应力(MPa)分布云图

3.3 掩护梁分析

掩护梁的有限元分析过程与整架和顶梁的有限元分析过程较为相似。通过有限元分析后发现,在顶梁两端承受集中载荷底座偏载工况下,掩护梁的应力分布为两侧对称分布,具体应力分布区域主要集中在前连杆和后连杆连接区域,其中最大应力点的应力值约为212 MPa,最大应力点位于掩护梁与后连杆连接的销孔处。

3.4 底座分析

通过有限元分析后发现,在顶梁两端承受集中载荷底座偏载工况下,底座的应力分布较为均匀,主要表现为左右两侧对称分布,而在底座约束区域则存在应力集中点,其他位置的应力则相对较小。在底座主筋板方面,其应力分布主要集中在主筋板的约束部位,除约束部位以外的其他区域最大应力值为278 MPa,符合底座主筋板材料的屈服强度要求。

3.5 前后连杆分析

在顶梁两端承受集中载荷底座偏载工况下,液压支架的前后连杆的应力分布均呈现出对称分布,两者的最大应力值分别为166 MPa 和347 MPa,最大应力点均位于与底座和掩护梁连接部位。此外,在比较分析后发现,后连杆所承受的应力值要大于前连杆所承受的应力值,所以在顶梁两端承受集中载荷底座偏载工况条件下应优先考虑后连杆的强度性能。

4 液压支架优化方案及工程应用

综合上述有限元分析结果,提出以下液压支架优化方案,即在顶梁中间筋板和顶梁与掩护梁连接销孔处替换高强度钢或者增加零件厚度,提高整体性能;在主筋板的约束部位采用优质材料,并适当增大过桥处圆角尺寸;在前后连杆与掩护梁和底座连接销孔位置则改进销孔结构,增加销孔尺寸。为验证液压支架优化方案的实用性,在初步验证优化方案的有效性后,将液压支架优化方案运用于工程实践,具体实践周期约为6 个月。在经过长达6 个月的实践应用后,液压支架优化方案表现出较强的性能水平,不仅整体结构强度得到明显提升,而且还降低液压支架的维修需求,延长支架的使用寿命,综合降低支架使用成本。

5 结语

结合有限元分析结果可以发现在顶梁两端承受集中载荷底座偏载工况下,液压支架的主要应力集中点位于顶梁中间筋板和顶梁与掩护梁连接销孔处、主筋板的约束部位以及前后连杆与掩护梁和底座连接销孔位置。基于此,为增强液压支架整体结构性能,提出针对性优化方案,并将优化方案运用于工程实践,确认此优化方案切实有效,可作为后续液压支架优化改进以及结构设计中的重要理论参考方案。