直壁件数控渐进成形厚度均匀化研究★

赵欣琦, 张博文, 韩文浩, 张敬东, 朱 虎

(沈阳航空航天大学机电工程学院, 辽宁 沈阳 110136)

0 引言

金属板料数控渐进成形技术是一种融合了分层制造思想、塑性成形技术和数控加工技术的新兴板料柔性成形技术[1],具有无模成形、高柔性、低周期的特点,在航空、汽车和船舶等制造业具有广阔的应用前景,成为国内外科学研究的热点[2-3]。传统数控渐进成形技术是将三维数字模型沿高度方向分解成一系列二维等高线层,挤压工具围绕二维等高线,沿竖直向下方向挤压板料,使其水平下移,并逐点发生塑性变形,进而渐进地制造出板材件[4],其工艺特征是板料在挤压工具的竖直向下挤压下水平下移。

目前,直壁件成形是数控渐进成形的难点和瓶颈[5]。由于直壁件的成形角远大于成形极限角,因此传统单道次渐进成形无法成形出直壁件,而传统多道次渐进成形也存在阶梯状特征、厚度减薄大和分布不均的问题[6]。为此,本文研究了待成形板料水平下移和倾斜下移相结合的直壁件多道次成形方法。

1 提出的直壁件多道次成形方法

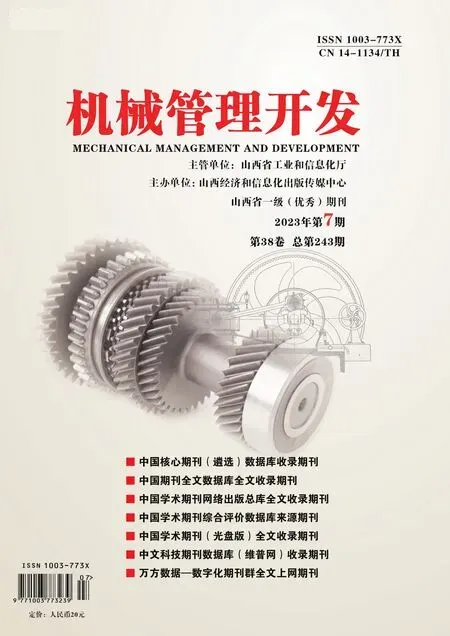

本文采用如图1 所示的直壁件为研究对象,说明所提出的板料水平下移和倾斜下移相结合的直壁件多道次成形方法。该模型最大直径为120 mm,深度为20 mm,侧壁倾斜角为75°。

图1 直壁件(单位:mm)

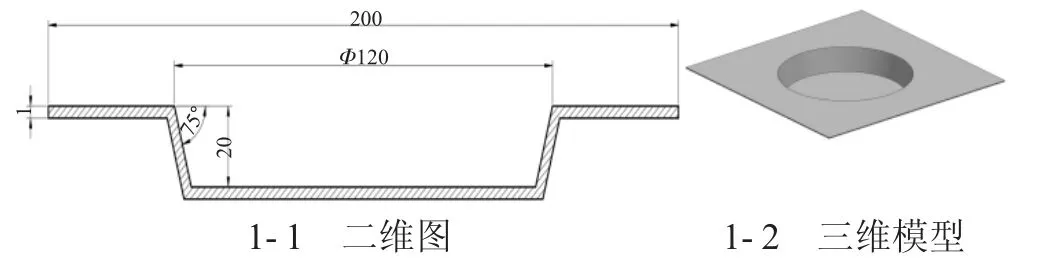

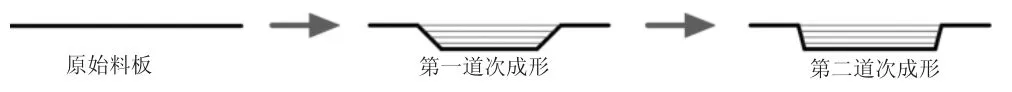

本文通过合理规划多道次成形的轨迹,使板料水平平行下移和倾斜平行下移,进而控制材料的流动和再分配来实现直壁件的无破裂成形和改善厚度分布。具体成形策略是采取二道次成形策略来成形加工直壁件,如图2 所示。首先,进行第一道次成形,即利用水平的等高线轨迹,对板料进行成形加工,使板料水平平行下移,成形加工出倾斜角为45°的圆台型模型;然后,进行第二道次成形,即利用等高线轨迹对圆台型模型的侧壁进行成形加工,使板料倾斜平行下移,最终成形加工出直壁件。

图2 二道次成形策略

2 各道次成形轨迹生成

2.1 第一道次成形轨迹生成

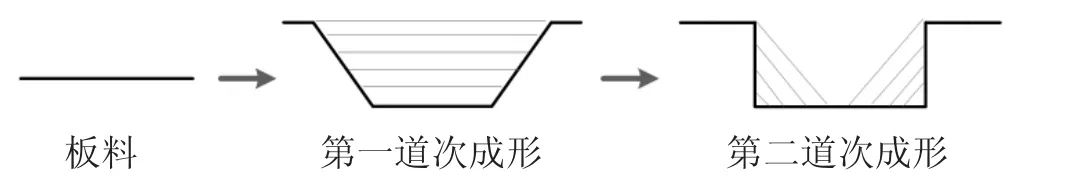

首先,利用UG 软件,根据图2 所示的成形策略,生成倾斜角为45°的圆台型模型,即第一道次成形模型,如图3-1 所示。然后,利用UG 软件按三轴数控轮廓铣削加工方式生成如图3-2 所示的等高线轨迹:选择直径为10 mm 的球头工具,等高线层间距、进给速度和主轴转速分别设定为0.5 mm、900 mm/min 和700 r/min。

图3 第一道次成形轨迹生成

2.2 第二道次成形轨迹生成

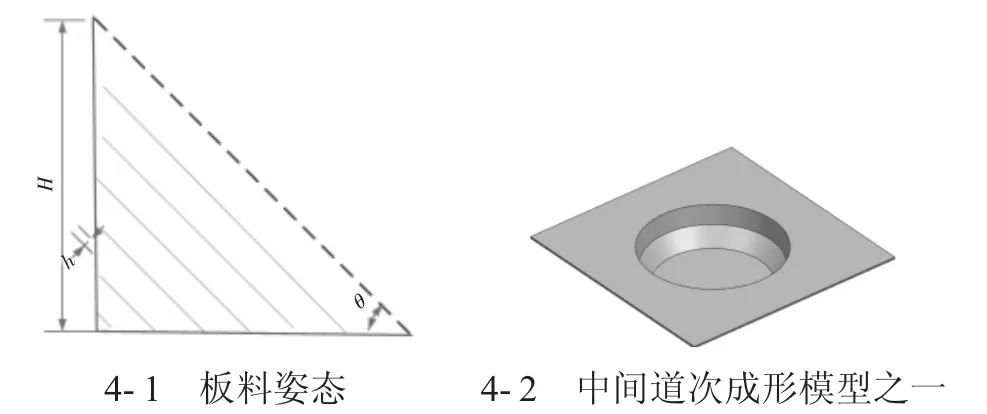

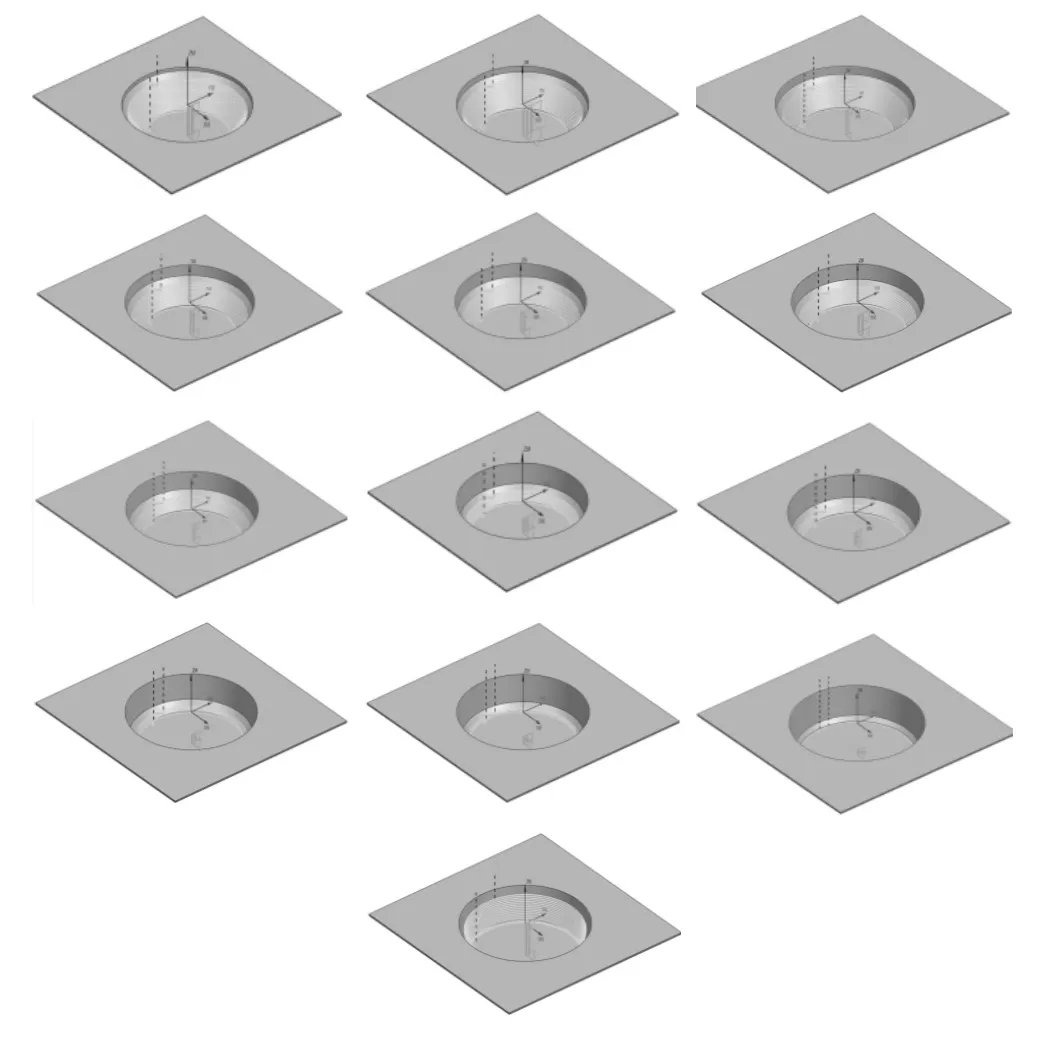

首先,利用UG 软件,根据图2 所示的成形策略,生成第二道次成形模型。由于第二道次成形是在第一道次成形基础上再成形,所以以第一道次成形模型为基础,需要建立一些中间道次成形模型。这些中间道次成形模型的成形区域表面都应平行于第一道次成形模型的凹面(如图4-1 所示),并为相邻两个中间模型的间距,中间模型的个数为H/hcosθ,这里取h=1mm,每个中间模型的成形层高度为cos H'-nh'/cos θ,其中n=1,2,3…,第一个中间模型的成形层的顶层高度应设置为(H'-h')/cos θ。本研究对于如图1 所示的直壁件模型,共生成了13 个中间道次成形模型,如图4-2所示为所建立的中间道次成形模型之一。

图4 第二道次成形

然后,利用UG 软件,按三轴数控轮廓铣削加工方式,对每个中间模型生成如图5 所示的13 个等高线轨迹,选择直径为10 mm 的球头工具,等高线层间距、进给速度和主轴转速分别设定为1 mm、700 mm/min 和650 r/min。

图5 第二道次成形轨迹

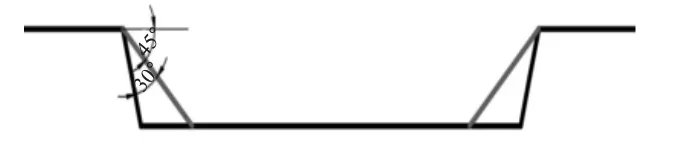

3 成形过程有限元数值模拟分析

为了分析板料水平平行下移和倾斜平行下移相结合的直壁件多道次成形中直壁件厚度分布情况,采用ANSYS/LS-DYNA 软件进行了数值模拟分析,对比分析了传统多道次渐进成形(板料水平平行下移的二道次渐进成形,如图6 所示)和本文所提方法如图2所示对成形件厚度分布的影响。传统二道次成形中第一道次成形和第二道次成形都采用45°成形角和板料水平平行下移方式,如图7 所示。

图6 传统二道次成形策略

图7 传统二道次成形流程

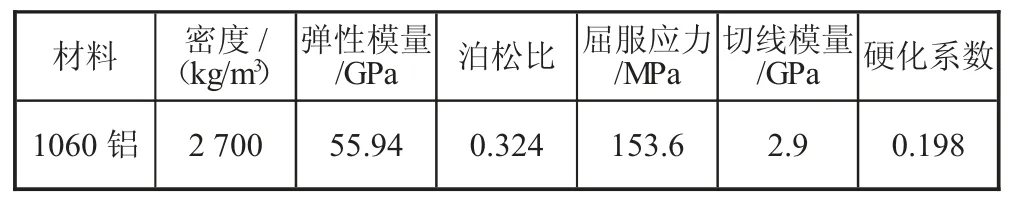

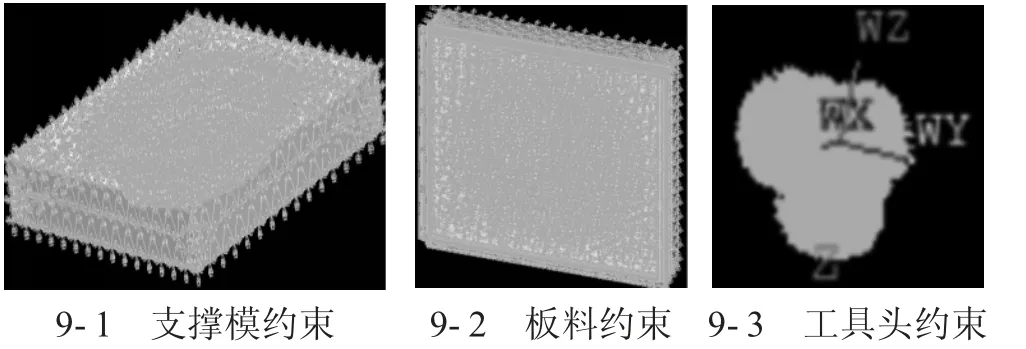

单元类型定义中,支撑模和工具头采用SOLID64网格单元,由于板料厚度小于2 mm,所以采用shell163 单元。支撑模网格尺寸设定为4,板料和工具头网格尺寸设定为1.5,其网格模型如图8 所示。板材选用长、宽、厚度为200 mm×200 mm×1 mm 的1060铝板,其力学性能参数如表1 所示。支撑模和工具头都设定为刚体。板料和工具头接触类型为Nodes to surface,板料和支撑模接触类型为Surface to surf。板料和支撑模的四周全部固定,约束工具头围绕X 轴、Y轴、Z 轴旋转,其约束模型如图9 所示。

表1 材料力学性能参数

图8 网格划分模型

图9 约束模型

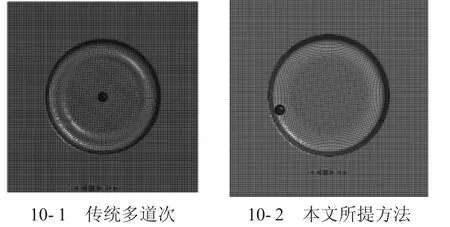

利用有限元分析后处理软件LS-PrePost,对数值模拟结果进行后处理,得到基于传统多道次成形和本文所提方法的直壁件数值模拟模型,如图10 所示。

图10 数值模拟模型

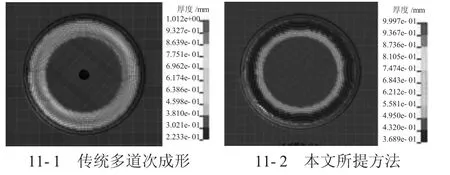

采用传统多道次成形方法得到的数值模拟模型底部有明显的一圈环形“凸起”,而基于本文所提出方法得到的数值模拟模型底部平整无凸起。如图11 所示为基于传统多道次成形和本文所提方法的数值模拟模型厚度分布云图,其中基于传统多道次成形方法的厚度分布区间为0.223 3~1.012 0 mm,而基于本文所提方法的厚度分布区间为0.368 9~0.999 7 mm。通过比较两种数值模拟模型的厚度分布云图可知,本文所提方法的成形件厚度分布区间较比传统多道次成形方法更小,最大、最小厚度差异更小,因而更均匀。

图11 厚度分布云图

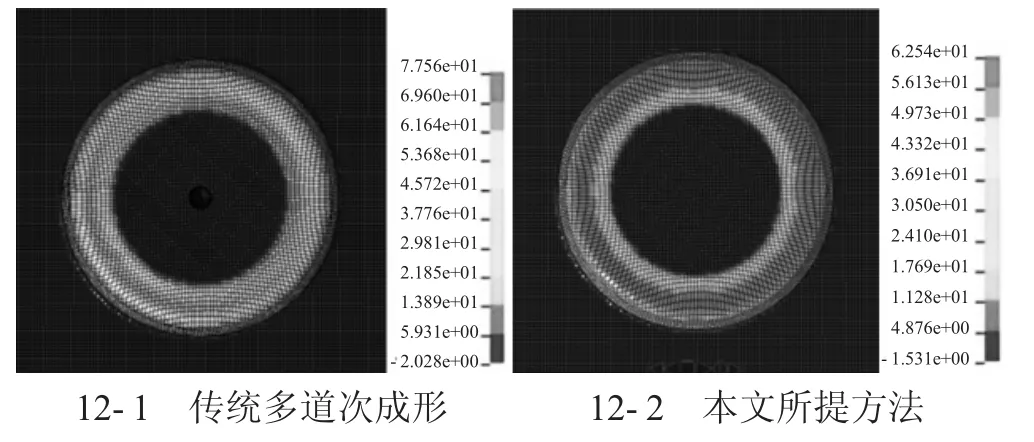

如图12 所示为基于传统多道次成形和本文所提方法的数值模拟模型厚度减薄率分布云图,基于上述两种成形方法的厚度减薄率分布区间分别是2.028%~77.56%和1.531%~62.54%。通过比较两种数值模拟模型的厚度减薄率分布云图可知,本文所提方法的成形件厚度减薄幅度比传统多道次成形方法更小。

图12 厚度减薄率(%)分布云图

4 结语

为了解决直壁件数控渐进成形中厚度分布不均的问题,本文研究了将待成形板料水平下移和倾斜下移相结合的直壁件二道次成形方法。研究除了能够使板料倾斜平行下移的各中间道次模型构建方法和成形轨迹生成方法。研究结果表明,与传统多道次渐进成形方法相比,本文所提出方法成形出来的直壁件厚度分布更加均匀,且成形后直壁件底面无环形凸起。