基于CANopen协议的水下航行器控制系统现场总线应用设计

卢绍庆

(中国船舶集团有限公司 昆明船舶设备研究试验中心,昆明 650216)

0 引言

无人水下潜航器(UUV)是一种无人操控的自主潜航器,可以在无人控制的状态下全天候、多航时地自主完成水下任务,成为在民用领域和军用领域中重要的海洋开发和安全保障的工具[1],在军事、水下探测、深海打捞救生和海洋科学调查等多学科均获得了广泛的应用。某高速水下航行器主要由控制系统、载荷系统、动力推进系统、能源管理系统和相关地面保障调试设备组成,各系统之间有大量信息数据需要进行实时交换,在以往的技术方案中,一般使用多种规格的线缆将各系统、组件、部件、传感器、执行机构等联接起来,由控制系统进行集中统一控制,分系统间通过扩展串行通讯接口进行数据交换。由于各系统间缆线很多,给开发、调试、故障排查、产品生产、装配、工艺控制等多方面带来了较大麻烦,而且普通串行通讯普遍存在抗干扰能力弱、数据容量小、实时性差、网络故障后容易瘫痪等问题[2]。

为了提高整个系统的可靠性,降低大量线缆在生产调试时带来的工艺复杂性,减小信号间的串扰,提高系统间信息交换的实时性,在系统设计中采用了CAN现场总线技术,构建一个数据交换控制网络,将各系统、组部件、地面保障调试设备作为总线网络中的通讯节点,使各节点均能实时获得其他网络节点的信息数据,并对信息做出快速响应,从而可以较好地解决上述问题。

网络化航行器控制系统设计过程中,涉及到如何高效率、无差错地自动管理、调度、分配CAN网络数据,需要进行系统性地研究设计。根据IEC 61158中国际电工委员会的相关定义,现场总线是一种串行方式传输、多点通信的数字式数据总线,工作于制造过程及现场区域的设备装置与控制室内的自动化系统之间的通信总线[3];德国Bosch公司推荐了CAN现场总线,按照国际OSI标准规范要求,由应用层、数据链路层和物理层组成,是一种支持实时控制网络的分布式串行数据总线[4],采用短报文帧进行传输,具有强抗干扰能力、高可靠性等特点,尤其适合工业化应用场景的开关量控制等多种环境[5]。

1 CAN现场总线技术

1.1 CAN总线技术及高层协议

CAN总线信号传输为双绞线,通讯速率最高为1 Mbit/s时,通讯距离可达40 m,最多可挂设备为110个。CAN信息帧传输可采用标准帧、扩展帧及远程帧结构,支持点对点、一点对多点和全局广播方式接收和发送数据。CAN的物理层及数据链路层采用独特的设计技术,每帧数据都包含有CRC循环冗余校验及其它校验措施,数据出错率低,总线节点在严重错误的情况下,可自动切断与总线的通讯联系,以使总线上的其它操作不受影响[6]。

相对于传统通信普遍采用的站地址编码模式,CAN总线协议对通讯数据块使用了报文标识符进行编码。这是CAN总线的一个最大特点及优点,能够使网络内的通信节点数量在理论上不受到限制[7],在CAN 2.0A版本中,使用了11位报文标识符,编码数量可以达到2 032种,而CAN 2.0B版本中定义的29位报文标识符可以使编码数量几乎不会受到限制。

CAN报文中使用长度为8个字节的数据段,可以定义数据段长度为0~8个字节,在工业领域中的工作状态、测试数据及控制命令一般都可以满足使用;而且,传输最大长度为8个字节的数据段,不会占用总线过长时间,能够保证通信的时效性;在各CAN总线节点中还设计有自动标定、自检测、错误诊断等检错和纠错措施,保证了数据通信的可靠性指标[8]。

CAN允许多个主站同时运行,采用了多主竞争式总线结构,具有分散式仲裁及广播式通信的特点[9],在任意时刻,CAN总线上任意节点可以不用区分主次关系,主动地向网络上其他节点发送信息。因此,可在各通信节点之间实现对等化自由通信,CAN网络上节点的信息能分成不同的优先等级,可以满足不同级别的实时通信要求[10]。

到目前为止,CAN总线凭借着可靠的性能与优异的设计,得到了十分广泛的应用。但是它只定义了数据链路层和物理层[11],按照OSI标准规范,CAN总线定义了CAN 2.0A版及CAN 2.0B升级版,只提供了最底层的基本协议,没有明确规定如何具体使用应用层的细节,这就需要用户自己定义高层应用协议,才能满足实际系统的需要。

在实际的工程应用中,CAN总线需要一个应用层的标准化协议来定义CAN报文的各种标识符,分配、定义数据段中的8个字节数据的实际内容,支持CAN设备的所有互换和互用,用来实现CAN网络系统管理、设备功能、通信模式的标准化设计[12],以便支持对传输时间要求极严的过程数据控制和对设备参数的直接访问。

在水下航行器多个项目研制过程中,目前均采取“自定义协议”方式设计控制系统,但在多数情况下,仅能实现基本 CAN 总线的通讯,完成应用层面自定义简单报文和传输协议。“自定义协议”不兼容标准型高层协议,难以做到各种CAN 设备之间的兼容、互用、互通。“自定义协议”在可靠性、完备性、拓展性等多方面完全依赖于协议制订人员的技术水平、项目研发经验等不可控的因素,不能保证整个控制系统的稳定性,尤其是控制网络存在故障或干扰情况下的容错、纠错和诊断能力得不到保证。

1.2 标准化CANopen高层协议

为满足某高速航行器项目中高速、强外部干扰、高可靠性等技术要求,控制系统采用CAN总线构建分布式网络,CAN总线波特率为500 kbps,选择了标准化CANopen协议作为航行器控制系统网络化高层通信协议。

CANopen协议是国际自动化标准CAN用户和制造商协会CiA(CAN-in-automation)定义的CAN总线应用层协议(即国际标准)[13]。CANopen可以给CAN总线控制系统提供丰富的功能,该协议完全公开,使不同的CAN设备之间能够互相兼容,具备如下技术特点:

1)协议透明、公开,可免费下载源代码,无需专门授权,便于用户二次开发使用;

2)经过恶劣的实际工业现场环境充分验证,全世界装机用户数量大;

3)可以在任意一种硬件平台上构建CAN总线网络,完全兼容标准型底层CAN硬件;

4)网络规模较大,支持多种拓扑结构构建网络,允许多达127个节点同时通信;

5)可以根据需要进行网络管理和网络组态配置;

6)实时性强、可靠性高,可通过软件实现所有协议功能,低成本组网,不受硬件平台制约。

CANopen协议应用层提供了4种应用服务:网络管理(NMT)、基于CAN总线的报文规范(CMS)、参数修改(LMT)和动态标识符分配(DBT)[14]。

CANopen协议分集管理及定义,主要由若干个协议文本组成,其中最基本的通信子协议和最重要的DS301 应用层,已经定义了CANopen的通信机制和通信基本概念,规定了所有设备都要遵循的CANopen规范。此外,协议集还为电机和马达驱动、I/O模块、闭环控制器、传感器和可编程设备、火车控制、电梯控制等应用领域,专门定义了很多设备协议子集[15]。只要遵循这些协议的定义,开发出来的设备就可以很容易组建CANopen网络,实现设备之间的互联互通。

由于各种历史的原因,国内各行业较晚开展对CANopen协议的研究,而且对CAN现场总线在国内的应用及发展更加落后,尤其限制了对 CAN总线技术进一步深入化推广和应用。据研究,国际上的少数开源软件协议栈以Can Festival为代表,但是存在灵活性较差,不支持二次配置等问题而难以开发应用,因此急需加强国内CANopen软件协议栈的自主研发能力。

CANopen协议在恶劣的工业化环境下能够稳定运行,装机用户数量庞大,经过了十几年实际工程化验证,加入采取应用世界标准协议,进行二次集成、再次开发的技术路线,则能够解决前述“自定义协议”带来的一系列问题。

2 CANopen技术架构

2.1 CANopen通信模型

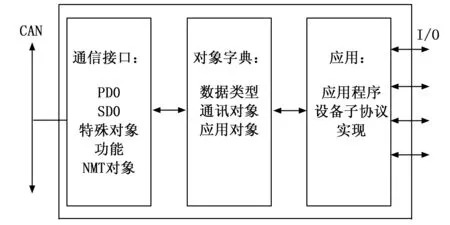

如图1所示,按照CANopen协议规范,支持该协议的网络设备(主站或从站),都可以用一个抽象的通信模型来描述,模型可以抽象为双端口模型,其一端连接CAN总线,另一端连接具体的I/O端口数据,而端口数据与实际的物理应用对象直接关联。

图1 CANopen网络设备模型

CANopen协议一般使用OD对象字典(Object Dictionary)来描述应用程序和设备之间的接口,每一个通信设备都包含特定的OD对象字典,该对象是配置和数据的集合体,CANopen软件协议栈支持网络设备对其OD对象字典的修改和访问[16]。

2.2 CANopen对象字典(OD)

对象字典OD由一般由很多对象的成员组成,每个成员可以通过其16 位索引值(Index)和8 位子索引值(SubIndex)来进行访问和寻址。为了简化对象的实际操作,每个通信节点的具体对象字典OD并不需要提供完备的所有对象内容,只需提供描述该设备所必需要的主要对象成员即可。

在CANopen世界标准协议(标准号为DS301)中,已经包含了通信节点对象字典OD的规划及分布的详细定义,在一般应用系统设计中,用户主要对通讯描述部分和设备描述部分的成员对象进行配置和定义。

2.3 CANopen通讯对象

CANopen 网络通讯模型一共定义了4种常用通讯对象:

1)网络管理对象(NMT);

2)预定义报文或特殊功能对象;

3)服务数据对象(SDO);

4)过程数据对象(PDO)。

其中,网络管理对象(NMT)主要用于对网络上指定的节点进行状态设定和参数配置,CANopen主站向从站发送指定用途的NMT报文,报文中包含了状态设置具体命令,可以将从站节点强制进入指定状态当中,实现网络管理功能。

预定义报文或特殊功能对象主要包括一系列特殊的报文,例如时间戳(TIME)报文、同步对象(SYNC)报文和紧急事件(EMC)报文,时间戳TIME报文用于设置各从站时钟,同步对象SYNC用于对各从站进行同步控制和操作,紧急事件EMC报文用于传输紧急事件。

服务数据对象(SDO)是一种特殊的对象,CANopen主站通过向其它节点发送SDO报文的方式,可以读出或者写入/改写该节点的对象字典OD,功能类似于读写从站设备的参数,两者之间的SDO采用明确的“请求-应答”模式进行通信操作。

过程数据对象(PDO)是CANopen 网络很重要的一种对象报文,PDO对象通常用来收发实时的过程控制数据,每一个 PDO对象包含有映射参数和通讯参数。其中,通讯参数用来配置CAN报文标识符,定义PDO报文的触发条件(同步或异步触发);而映射参数用一般来描述对象字典OD的入口参数,定义该对象是怎样映射到PDO对象报文当中,即每个对象在PDO对象报文中的起始位置和结束位置,映射参数的具体定义内容,必须要求通信的主站和从站双方事先已知[17],才可以按照此定义各自编程实现。

在实际的应用设计中,可以通过应用程序动态配置来改变对象映射的参数,也可以预先定义PDO对象报文的内容,还可以在CANopen网络启动、管理时自动进行配置。

为了适应不同的通信应用场合,PDO对象报文的传输设计为两种方式都可以触发,一种是同步方式触发,另一种是异步方式触发,两种方式通过传输类型用0~255来定义,数值<254的都是同步方式触发,一般是在收到指定数目的SYNC同步对象之后,从站自动启动一次PDO对象报文的传输。而异步方式触发是采用事件方式进行自动触发[17],允许的触发事件包括外部数字输入/输出状态改变、定时器/计数器计数溢出事件等条件产生时从站自动触发。

CANopen网络通信过程中,优先级较高的信息帧如果不加以管理,就会因事件方式触发而占用总线,引起通信数据量大而网络拥堵,这可以通过给PDO对象报文人为指定一个禁止时间的办法,防止其它优先级较低的信息帧得不到发送的机会;还可以通过指定一个定时周期或事件的方式,当定时时间到或指定事件发生时,立即自动触发PDO对象报文的传输。

尤其需要说明的是,以上描述的标准型CANopen网络设备的最小软件配置需求如下:

1)必须支持NMT网络管理对象;

2)至少支持1个SDO服务数据对象;

3)至少支持1个PDO过程数据对象[18];

4)其他通信对象为可选项,不作特别要求。

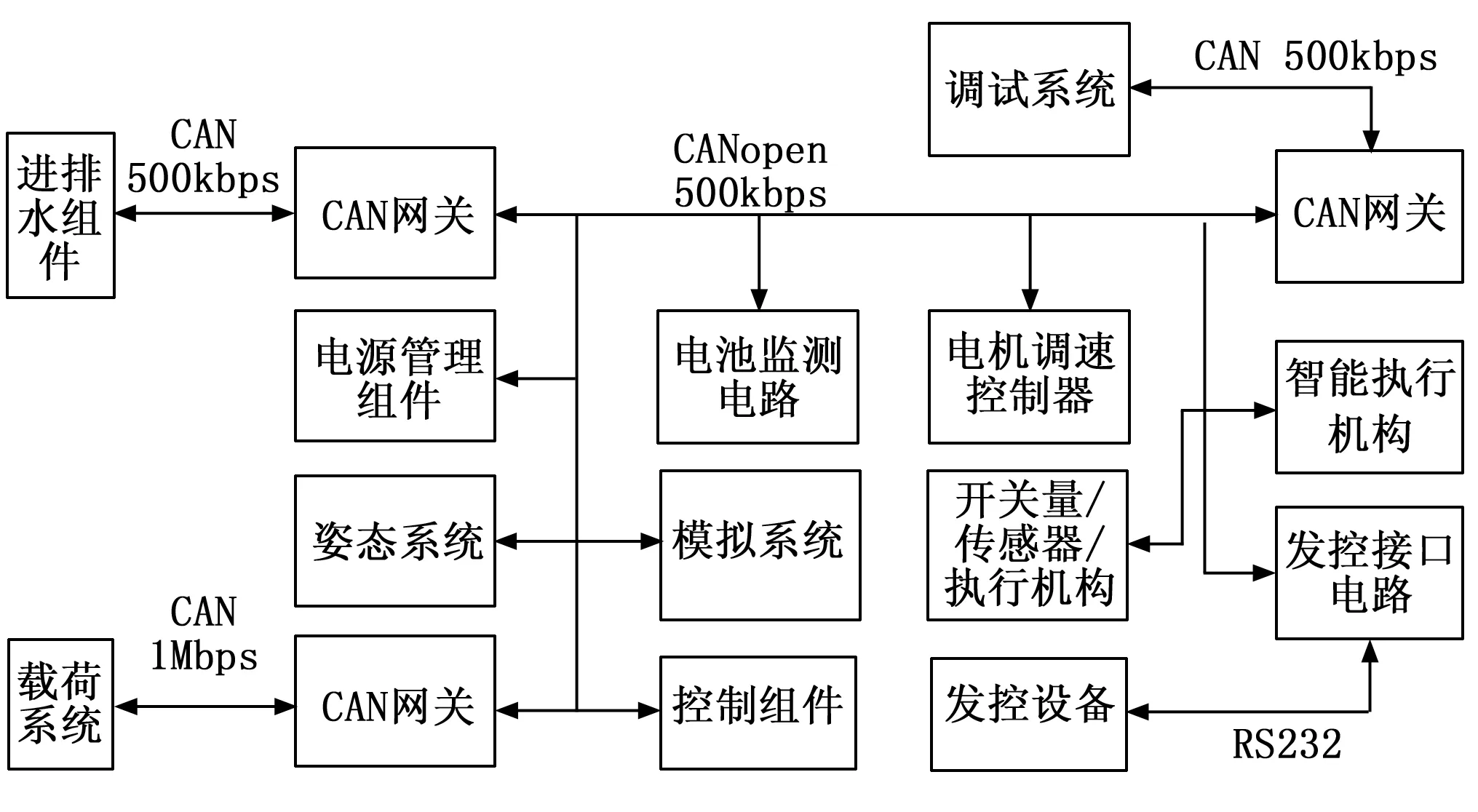

2.4 某航行器CANopen控制系统架构

如图2所示,某水下航行器主要由控制组件、姿态系统、电源管理组件、电池监测电路、电机调速控制器、智能执行机构、发控接口电路、载荷系统、模拟系统、进排水组件、调试系统、发控设备、网关、各种开关量、传感器、执行机构等部分构成。各通信节点通过扩展隔离CAN接口连接到控制网络,构成整个基于CANopen总线的网络化数据信息系统。

图2 航行器控制系统网络结构

网络结构图中,调试系统其实包含了多台套地面保障专用设备及通用设备,还包括了校准用标准第三方测试设备等,网络规划时,考虑到调试系统一般仅仅在工房准备阶段使用,而航行器在水下实航阶段并不参以运行,特将所有调试系统设计为一个网络节点,先将数据信息打包汇集,再传输到航行器控制网络的方式,可以明显简化系统设计量,且便于后续新增加入其他保障类调试设备,为了描述方便,仅以调试系统进行概括性统称。

其中,控制组件是整个CANopen总线网络的控制核心,作为网络控制主站管理者身份,运行CANopen协议主站代码,控制组件主要由控制计算机各节点(含主控计算机、备份计算机、网络管理计算机、仿真调试计算机等4个网络节点)构成;其他总线节点运行CANopen协议从站代码,以从站身份接入控制网络,其中电源管理组件由电源电路及后备电源电路2个节点构成;智能执行机构由四套独立运行的高速电机位置伺服控制电路组成,共4个节点接入控制网络。

载荷系统和模拟系统均为与控制系统同级别大系统,通过CAN网络进行连接,共享数据、参数和能源,其中载荷系统内部数据量较大,需要使用速率为1 Mbps的CAN总线进行数据传输,因此在载荷系统和控制网络间加入一个CAN网关,用于桥接两个不同速率的网络。而模拟系统的通信速率与控制网络相同,可以集中后以一个节点身份接入控制网络;各种开关量、传感器、执行机构因机构数量多,如果每个机构都接入CAN控制网络,则会明显加大网络复杂程度,降低系统可靠性,因此专门设计了一个开关量、传感器、执行机构网络节点,将各种机构的信号集中采集、发送。

上述控制网络所有节点共计23个,后续描述的CANopen控制节点模型主要针对主要/核心组件协议进行介绍,其他辅助性节点、组件的设计方法与之类似就不做详细介绍。

控制系统按照信息化、数字化的发展要求构建信息化体系,采用现场总线构建混合数字化网络平台,使用实时性较高的CAN总线作为控制网主干,负责控制系统中各重要组部件之间参数、数据和控制指令的传输。

按照CAN网络拓扑及现场布线规范要求,控制系统CAN总线采取功能化网络分段的方式构建,不同的网段之间使用CAN网关进行桥接,只需要修改CAN网关的应用软件,就能够将不同通讯速率、不同接口协议的节点自动接入网络。

CANopen高层协议规定了网络化控制系统中,数据通讯的具体帧格式、数据传输的方式和内容,从而实现各个系统、各通信节点之间的各种运行参数、控制命令、信息状态的可靠接收和传送,完成主控制核心节点与各受控执行机构、部件等节点的联系。

3 CANopen控制节点

3.1 CANopen网络节点组成

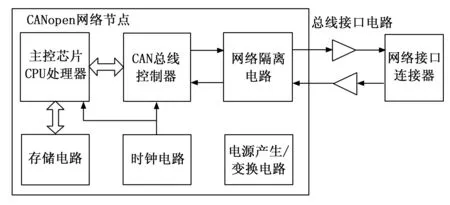

CANopen控制网络中,一般包括但不限制为一个网络主节点。网络主节点或从节点仅是从网络通信的角度进行划分,实际上各网络节点的组成基本类似,一般包括主控芯片CPU处理器、存储电路、时钟电路、电源产生/变换电路、CAN总线控制器、总线接口电路、网络隔离电路、网络接口连接器等部分[19](如图3所示),电路核心部分是CAN总线控制器和主控芯片CPU处理器,整个电路中的CANopen通信协议由内嵌运行于CPU处理器中的应用软件代码实现。

图3 CANopen网络节点组成图

其中,供电电源由网络接口连接器的电源输入插针接入,按照CANopen协议规范,供电电源一般为直流DC24V电压,隔离电源产生/变换电路将DC24V变换为CPU处理器使用的DC5V或DC3.3 V电源、网络隔离电路使用的ISO5V电源、其他外部设备使用的DC12V电源。

网络隔离电路一般由具备高隔离能力的高速光电耦合器(例如HCPL-0710)组成,或者使用高速磁耦合隔离方式设计;总线接口电路基于专用的CAN总线接口芯片电路构成,一般使用进口第二代产品TJA1040或TJA1050芯片进行设计,价格稍高,但抗干扰能力强、可靠性高,也可以使用第一代82C250芯片进行设计,价格便宜,但抗干扰能力稍弱。

下面,针对某水下航行器网络化控制系统各主要节点及组件,按照CANopen协议的规范及要求建立网络通信模型,分配网络资源及网络参数、数据等对象。

3.2 控制组件主节点

为了减少CAN网络配置工作量,控制系统使用CANopen网络协议中的通用预定义连接集来分配标识符CAN-ID,这些CAN-ID将在NMT网络初始化完成进入配置态后生效,CANopen设备只为支持的通信对象提供相应的CAN-ID。

CAN-ID标识符内容包括了通讯功能部分,决定了通讯对象的优先级和节点的ID,用于区分CANopen各网络设备,允许在单一主节点和最多127个从节点之间进行点对点通信,同时还支持无应答的网络管理NMT、同步SYNC和时间广播TIME报文。

按照CAN规范定义,节点ID值越小,节点的通信优先级越高,ID值越大,通信优先级越低。因此,将姿态系统、智能执行机构等需要快速交换数据的节点ID分配为较小值,将调试设备等不需要快速交换数据的节点ID分配为较大值,再辅以报文事件触发模式,则可以减小CAN通信数据量,明显优化网络占用率。

控制系统CAN总线通信目前使用11位标识符(CAN 2.0A版本并向上兼容),按照CANopen协议规范,一般从CAN网络信息发送方对Tx和Rx进行描述定义,即发送节点的Tx就是接收节点的Rx,发送节点的Rx就是接收节点的Tx,下述网络模型中遵循此定义。

各CAN网络节点之间均使用过程数据报文PDO进行实时性数据交换(如TxPDO或RxPDO),使用服务数据报文SDO进行参数设置(如TxSDO或RxSDO)、数据管理等非实时性数据交换。

航行器控制组件作为CANopen网络的通信主节点,定时发出同步SYNC报文,使用网络管理NMT报文管理各从节点,统一协调网络中各节点同步有序工作。各节点按照网络SYNC同步方式工作,使用过程数据PDO(如TxPDO或RxPDO)报文进行实时性数据交换。

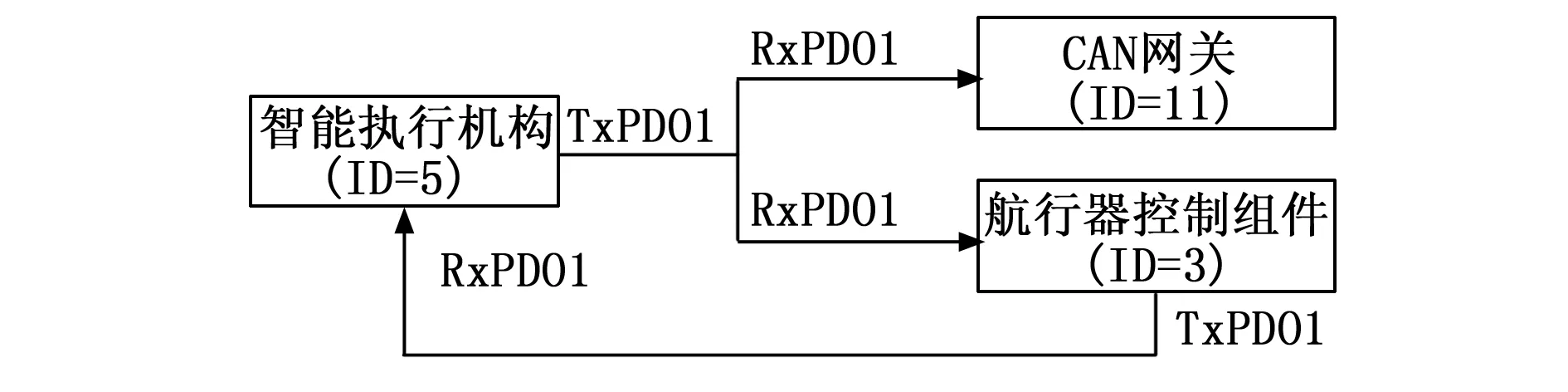

3.3 智能执行机构从节点

如图4所示,智能执行机构使用1个TxPDO1过程数据报文,向CANopen网络同步发送航行器实时舵角、智能执行机构状态、电流、电压等数据。

图4 智能执行机构CANopen网络模型

智能执行机构使用1个RxPDO1过程数据报文,接收航行器控制组件发送的操舵指令。通讯方式为收到CANopen主节点发送的1个SYNC报文同步发送1个TxPDO1报文,快速响应网络指令。

其中CAN信息接受对象为航行器控制组件(ID=3)、CAN网关(ID=11)等。

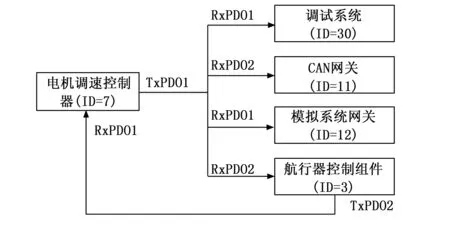

3.4 电机调速系统从节点

如图5所示,电机调速系统使用一个TxPDO1过程数据报文,向CANopen网络同步发送推进电机系统实时转速数据、航行器航行速度、负载电流、电压及状态信息。

图5 电机调速系统CANopen网络模型

电机调速系统使用1个RxPDO1过程数据报文,接收航行器控制组件发送的航行器目标航速、启停控制等操作指令。通讯方式为收到CANopen主节点发送的5个SYNC报文同步发送1个TxPDO1报文,采取慢速回应主节点的方式,利于减小网络占用时间。

其中CAN信息接受对象为航行器控制组件(ID=3)、调试系统(ID=30)、模拟系统(ID=12)、CAN网关(ID=11)等。

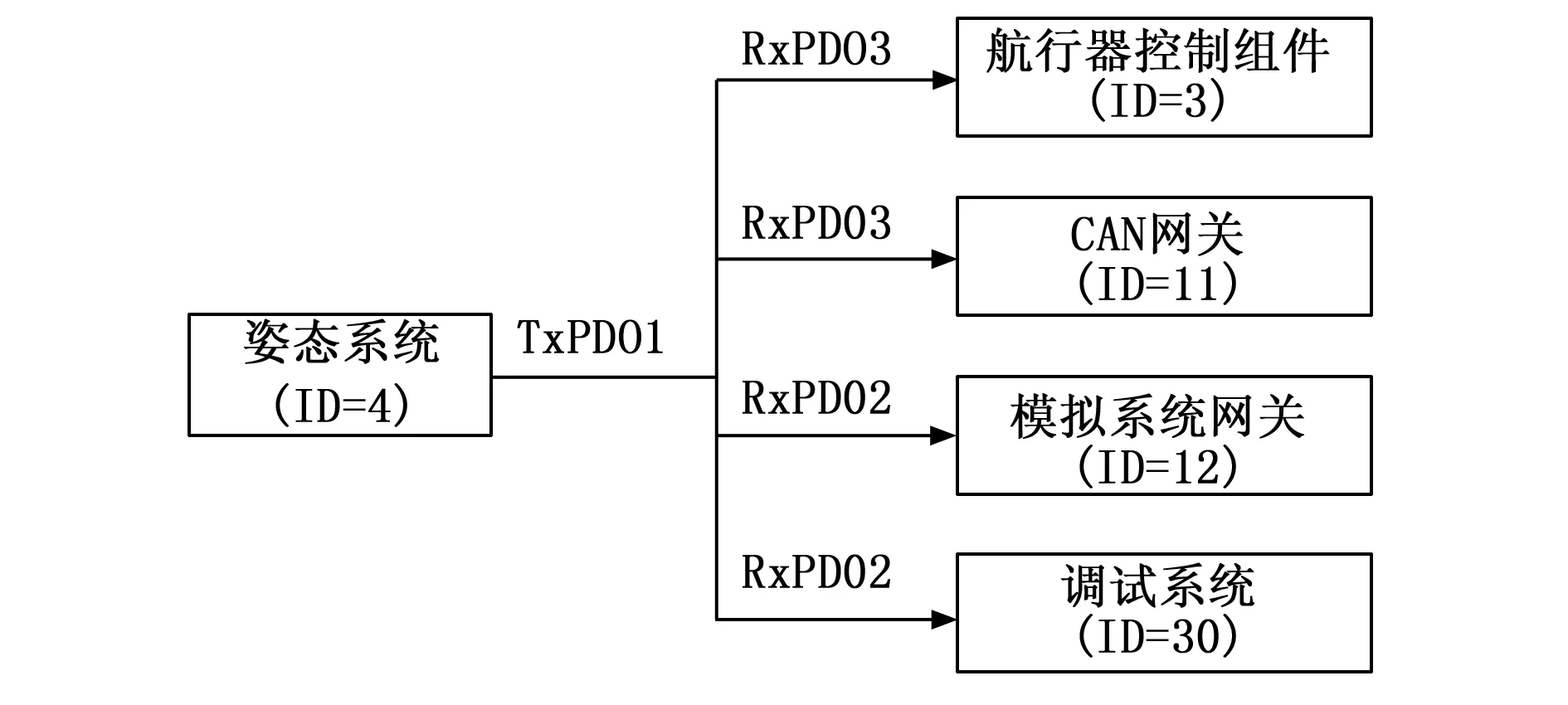

3.5 姿态系统从节点

如图6所示,姿态系统使用1个TxPDO1过程数据报文,向CANopen网络同步发送航行器实时姿态数据,通讯方式为收到CANopen主节点发送的1个SYNC报文同步发送1个TxPDO1报文,快速响应网络指令。

图6 姿态系统CANopen网络模型

其中CAN信息接受对象为航行器控制组件、CAN网关、模拟系统和调试系统等。

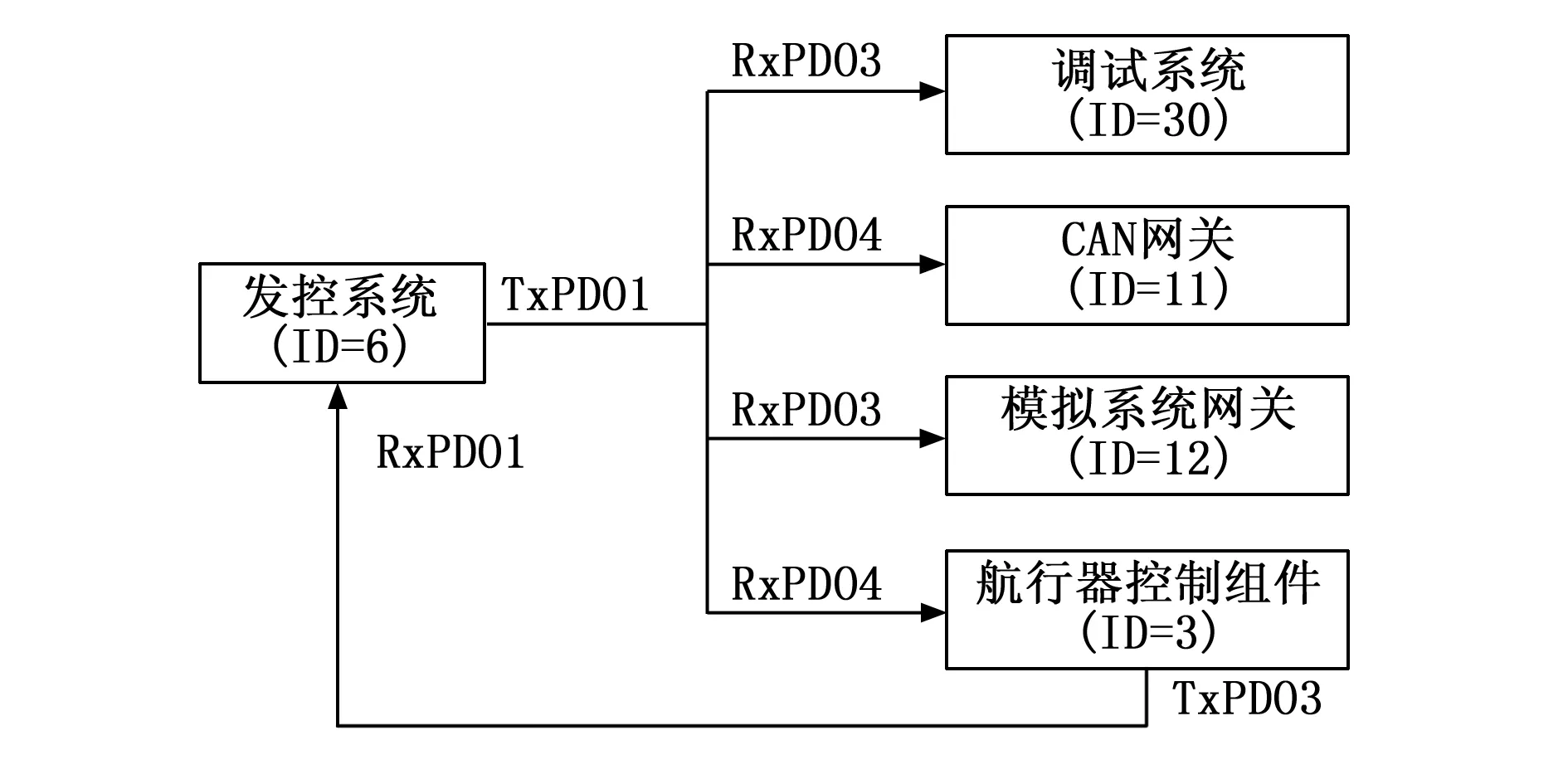

3.6 发控系统从节点

如图7所示,发控系统通过发控接口电路,使用1个复用TxPDO1过程数据报文,向CANopen网络同步发送发控接口电路实时数据及状态,包括发控设备发送的航行器设定参数、发控参数等数据。

图7 发控系统CANopen网络模型

发控系统使用1个复用RxPDO1过程数据报文,接收航行器控制组件发送的应答数据及操作指令。接收通讯方式为收到CANopen主节点发送的2个SYNC报文同步发送TxPDO1报文。

其中CAN接受对象为航行器控制组件、调试系统、模拟系统、CAN网关等。

发控系统CAN通讯采用“周期+状态改变”模式进行,既能通过SYNC报文同步通讯,又可以在需要参数设置时直接通讯,即发控系统检测到需要改写航行器控制组件中的发控、导航参数时,通过该复用PDO数据报文,直接操作航行器控制组件的对象字典,改写其中的对应参数数据,即可实现发控、控制功能。

为了节约CAN通讯资源,通讯过程中发控系统与航行器控制组件使用复用PDO技术,将服务数据报文SDO直接整合到快速的过程数据报文PDO中,在PDO通讯数据域(共8个字节)填入SDO服务数据报文的数据域,通过修改数据域中的对象字典索引值Index、子索引值SubIndex,配合参数数据(CAN数据中的字节4~字节7),即可灵活地实现大批量、多组参数数据的读写功能。

4 CANopen系统应用

某高速水下航行器采用了CANopen协议架构,按照信息化、数字化的发展要求,采用CAN总线构建数字化网络平台,搭建贯穿整个航行器所有系统、组部件、传感器网络的控制系统,使用实时性较高的CAN总线作为控制网络,负责控制系统中各重要组部件间控制数据和指令的传输,实现主控电路与各执行机构间的信息联系。

将时效性较强、与控制系统直接关联的各系统接入CAN网络,组成一个CANopen实时控制网段;将时效性不大、数据量较大的调试系统、发控系统等组成独立网段,通过CAN网关接入控制网络,两个网段间主要传输系统状态、规避信息、同步信息,以及控制系统定时发送的北京时间戳,作为数据记录时间基准使用。在航行器控制系统网络中,控制系统作为CANopen网络主站,定时发出同步SYNC报文,使用网络管理NMT报文管理其他从节点,统一协调网络中各节点同步有序地工作。

按照设计要求,生产了多套基于标准CANopen协议的航行器控制系统进行系统测试,为了最大程度地降低风险,保证试验设备的安全性,对比测试分为3个阶段开展,第一阶段是搭建完整航行器网络系统的实验室测试平台,完成控制网络功能验证和程序的调试;第二阶段是在第一阶段成功完成后,将控制系统安装到真实的航行器内部,在现场工房内进行陆上全系统模拟测试试验;第三阶段将航行器投放到水中,按照设定的任务,进行水下实航试验,获得外测和内测数据后,将其与原“自定义协议”系统进行逐项比对,得出最终结论。

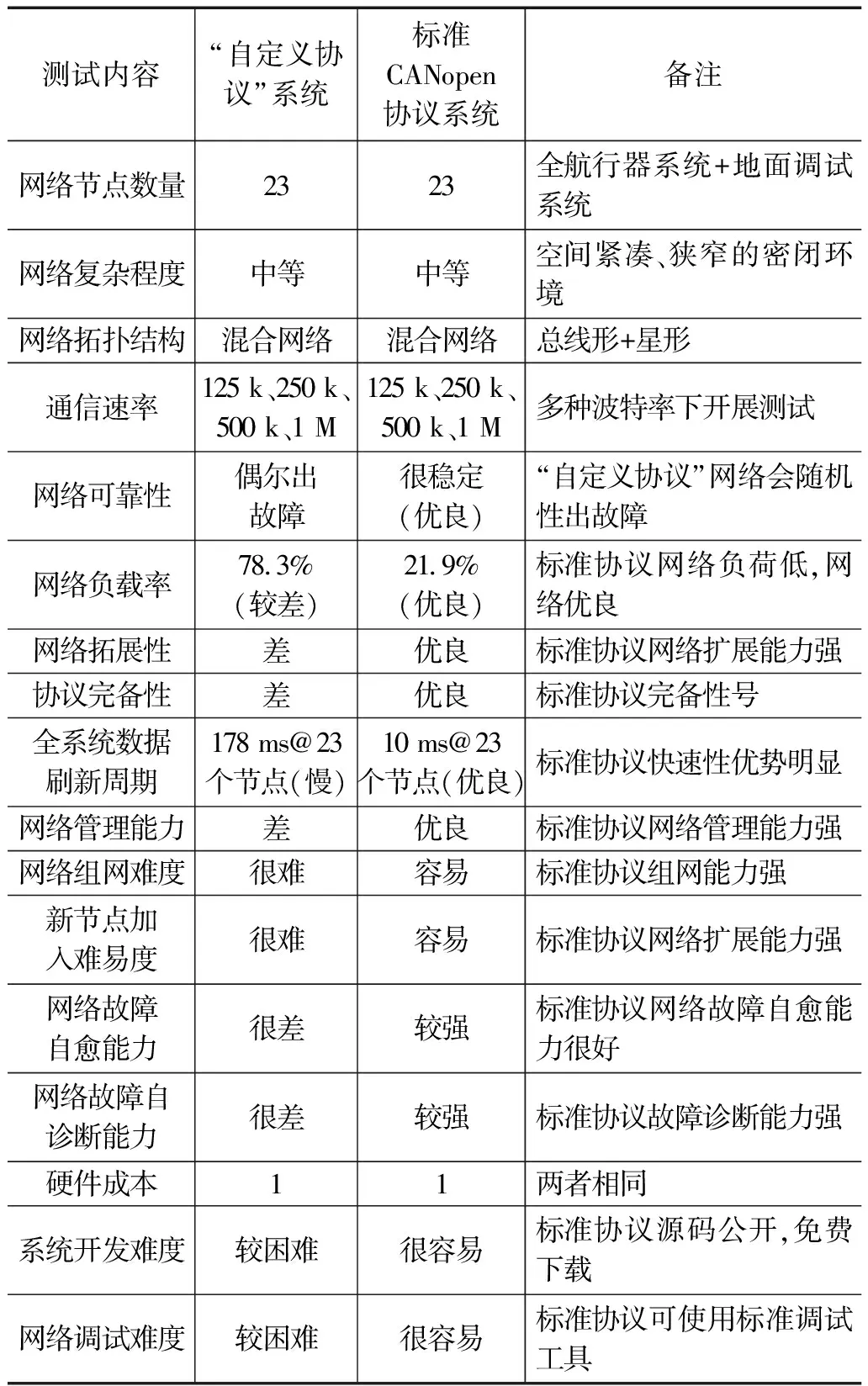

测试验证过程主要从以下几方面进行测试:网络节点数量、网络复杂程度、网络拓扑结构、通信速率、网络可靠性、网络负载率、网络拓展性、协议完备性、全系统数据刷新周期、网络管理能力、网络组网难度、新节点加入难易度、网络故障自愈能力、网络故障自诊断能力、硬件成本、系统开发难度、网络调试难度。

对比验证过程严格按照相同测试条件、相同任务内容进行,安排同一批熟练人员对两套航行器系统进行测试,全部测试结束后,由第三方质量检测员对外测、内测数据进行检验分析,达到设计指标要求为合格,达不到为不合格,明显超过为优良,最终统计得出验证结果,对比验证结果如表1所示。

表1 CANopen协议与“自定义协议”的控制系统特性对比测试

对比测试项目中,“网络负载率”指标尤其重要,相比于其他总线技术,CAN总线通信机制的最大特点是对通信负载非常敏感,一旦通信负载增加,网络通信性能会大幅度下降,现有的补偿方法基本无法实现在通信负载不增加的前提下补偿通信的延时以及丢帧[20]。对比测试数据表明,使用标准化CANopen通信协议开发的控制系统,在相同的网络节点数量、网络复杂程度、网络拓扑结构情况下,采用同样的硬件平台和通信速率,构建的控制网络可靠性非常高,网络负载率较低,明显优于“自定义协议”系统,尤其是关系到控制系统性能指标的“全系统数据刷新周期”、故障自愈能力、故障自诊断能力,以及网络管理能力、组网难度、新节点加入难易程度、系统开发难度、网络调试难度等方面全面超过“自定义协议”系统。

5 结束语

某高速水下航行器采用了基于CANopen网络架构设计出航行器控制系统,进行了大量组部件级测试工作,开展了岸上工房系统级调试,完成了实航试验。经过多航次、多目标、对抗性实航试验验证,航行器控制系统功能正常,满足系统设计指标要求。

经过外部标准仪器设备实际测试,航行器控制系统CANopen网络采用500 kbps波特率,全系统(包括控制系统、动力系统、姿态系统、智能执行机构伺服系统、地面调试系统、CAN网关电路、发控接口电路、载荷系统、模拟系统等)运行快速,信息交换流畅,传输滞后小,整个控制网络负载率为21.9%,明显优于国际CANopen现场总线网络协会要求。

即使在干扰信号强烈的高速实航试验过程中,CANopen控制网络工作正常,能稳定可靠地高效工作,姿态系统响应快速,网络数据刷新率满足控制要求,证明航行器CANopen控制网络满足设计要求,该技术适用于通用UUV、ROV等多种水下航行器系统,值得推广应用。