一种新型煤矿装载机铲斗的参数设计与分析*

梁光明,温 鸿,王虎奇▲

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.广西科技大学 机械与汽车工程学院,广西 柳州 545616)

0 引言

装载机是一种集铲装、运输、卸料于一体的大型设备,具有机动灵活、操作简单、工作效率高等优点[1],已成为露天煤矿开采中必不可少的设备。在开采环节中,铲斗作为煤矿装载机的主要工作装置之一,对生产效益有着重要影响,是装载机性能的重要指标。由于煤矿装载机在露天煤矿作业中环境恶劣,装载机铲装煤矿的过程中,铲斗频繁与物料直接接触,常造成铲斗磨损严重甚至断裂问题,为了保证煤矿装载机工作可靠高效。本文对某5吨煤矿装载机铲斗根据露天煤矿作业工况进行合理开发,并在典型的三种工况下进行结构强度校核,为煤矿装载机铲斗的结构优化提供理论依据。

1 铲斗几何参数设计与工况分析

1.1 铲斗几何参数设计

铲斗主要由斗底壁、圆弧壁、切削刃板、侧刃、挡板以及铰接耳板组成[2]。根据煤矿企业对铲斗提出的阻力小、工作效率高、耐磨及使用寿命长等要求进行铲斗设计。本文采用郭凌汾[3]提出的四个基本参数法来确定铲斗的几何尺寸参数(图1),该方法的四个基本参数:

图1 铲斗斗形及参数

1)斗张角E0,由斗底和斗壁二直线组成的夹角。

2)底弧比D,是斗底长度L与圆弧半径R的比值。

3)侧刃倾角E1,铲斗侧壁切削刃相对斗底的倾角。

4)挡板高度系数F,后挡板高度M与铲斗圆弧半径R之比。

据国内外论文及装载机的样本和图纸统计[4],得到5吨装载机铲斗四个参数的大致范围为E0=38°~45°,D=1.2~1.8,E1=50°~60°,F=0.30~0.35。

为满足煤矿企业的设计要求,确定E0=40°,D=1.3,E1=55°,F=0.3;铲斗的净宽W由装载机的轮距确定,参考同类样机定为3 m;为减小铲斗的阻力,铲斗的斗底角为0°;煤矿专用铲斗的容量基于物料的密度和使得装载机铲斗容量与卡车的装载容量能良好匹配,提高装卸、运输的作业效率的考虑,最终确定铲斗容量VS为3.8 m3。

铲斗的侧面积公式:

(1)

式中:1.2为考虑堆装斗容约为平装斗容的1.2倍[2];S表示图1铲斗的侧面积anbm(m2)

(2)

(3)

(4)

铲斗圆弧半径公式:

(5)

经计算S=1.056 m2,R=0.575 m,L=0.748 m,M=0.173,A=2.327 m,B=1.191 m,C=1.502 m。

由于露天煤矿都是经过爆破后的松散煤矿,故铲斗铲装煤矿时不需要安装斗齿对煤矿进行切碎处理,同时为保证切削刃的耐磨性,本文在切削刃处增加了可拆卸的副切削刃板:A—侧切削刃,B—中切削刃,如图2、图3所示。当副切削刃磨损到一定程度后,可拆换,从而延长了铲斗的使用寿命。

图2 铲斗的主切削刃 图3 铲斗的装配式副切削刃

根据上述确定的几个关键设计点参数,开展煤矿专用铲斗的设计,最后使用UG完成铲斗的三维模型,如图4。

图4 设计完成的煤矿 专用铲斗

图5 铲斗的3种典型工况

1.2 典型工况分析

装载机在铲装煤矿时,主要是由铲斗铲入物料、铲取物料、掘取物料三个工况组成,而这三个典型工况下的受力情况如下[5-7]:

(a)铲斗插入物料时,铲斗受到与装载机牵引力等大的水平物料阻力。阻力位置集中在主切削刃、副切削刃、侧刃位置。

(b)铲斗提取物料时,认为铲斗的圆弧和斗底处只受垂直掘取力的作用。

(c)铲斗铲取物料时,铲斗除了斗底受到插入时的物料阻力,铲斗圆弧和斗底还受到物料的垂直向下的重力作用,该重力的大小与装载机的掘取力相等。

2 有限元分析

在UG中对铲斗三维模型中结构受力无关性部分进行简化处理,将模型保存为x_t的格式后,再将其导入有限元软件Ansys Workbench中,进行静力学分析。

2.1 铲斗的材料

该装载机铲斗的主切削刃与可装配的副切削刃选择耐磨性和屈服强度两者特性都高的20CrMnMo材料,其余部分选择16Mn材料,二者材料力学性能如表1所示。

表1 各材料力学性能

2.2 网格划分及边界条件施加

因为铲斗的三维模型尺寸较大和计算机分析能力有限,因此对整个铲斗的单元大小设为30 mm,对整体自由划分网格,网格划分结果如图6,得到网格节点数为147197个,单元数为70625个。根据铲斗的作业情况,对铲斗的斗耳板和挂耳板的三个销孔处的六个自由度,采用全约束的方式进行约束固定。

图6 网格的划分

2.3 载荷的施加与求解

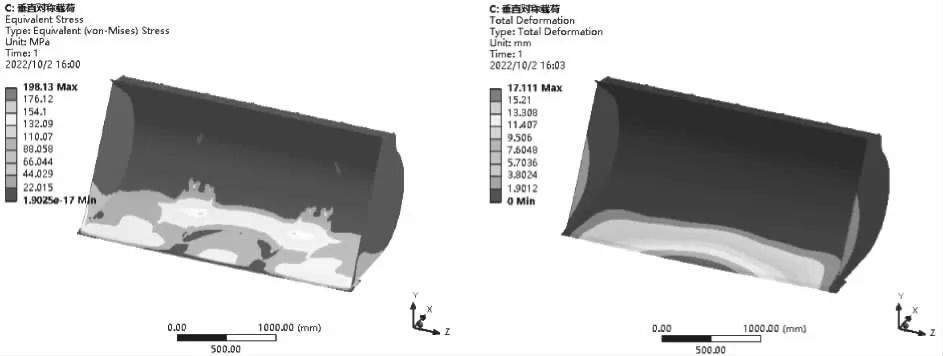

铲斗将应用于某5吨煤矿装载机,该装载机的最大掘取力为158 kN,最大牵引力为150 kN[8],根据1.2小节表述的三种典型载荷工况,在装载机铲斗插入物料时,铲斗的切削刃、副切削刃、侧刃表面受到最大的水平载荷为150 kN,在装载机提取物料时,铲斗的圆弧及斗底受到最大垂直载荷为158 kN,而在装载机铲斗铲取物料时,则将前两者的受力情况综合施加。由于铲斗的作业对象是松散的煤矿粉,故按对称载荷来模拟计算,更接近实际情况。铲斗在水平对称载荷、垂直对称载荷、水平垂直对称载荷下的应力与位移分析云图如图7-图12所示。

图7 水平对称载荷下的应力云图 图8 水平对称载荷下的位移云图

2.4 结果分析

由求解结果可知,铲斗中最大变形位置主要发生在切削刃处,而较大的应力大部分都集中在斗耳板靠近斗壁底板位置,二者的位置与实际情况相符合,表明分析结果具有一定准确性。另外应力的分布对称性较好,也说明了铲斗有限元模型的合理性。

从位移云图(图8图10图12)中可以发现,变形位置主要集中在切削刃的中间位置,铲取时所受的水平对称载荷导致的最大变形量为17.61 mm,插入时最大位移量为0.50 mm,提取时的最大位移量17.11 mm介于两者之间,总体位移量均在许可范围内,且可以考虑将可装配的两块副切削刃B制成一块可装配的副切削刃来提高切削刃中间位置的强度,进而减小切削刃中间位置的变形量,从而在不增加质量的情况下,提高铲斗切削刃的强度。

从应力云图(图7图9图11)中可以发现,煤矿铲斗在铲取的最大等效应力为203.17 MPa,此工况下最大,其次是在提取工况下铲斗的最大等效应力为195.13 MPa,最后是铲斗插入物料时的最大等效应力为53.97 MPa。在只有水平对称载荷时,最大应力主要集中在两斗耳与斗壁的焊接处,另外两种工况的最大应力都集中在斗底的护板位置,其他部分应力较小。三种典型工况下的最大应力都小于表1中材料的屈服强度,故铲斗在三种受载情况下各个部分均满足强度要求。在保证装载机的工作性能及生产效率的情况下,可对应力较小的部位进行优化,如使用强度较小的材料或者减少材料的用量,同时提高生产企业的焊接技术,有利于延长铲斗的使用寿命。

图9 垂直对称载荷下的应力云图 图10 垂直对称载荷下的位移云图

图11 水平垂直对称载荷下的应力云图 图12 水平垂直对称载荷下的位移云图

3 结语

本文采用四基本参数法对露天煤矿装载机铲斗进行几何参数设计,并根据露天煤矿物料特点,将铲斗斗齿替换成可进行替换并延长铲斗的使用寿命的装配的副切削刃,最终确定铲斗的三维模型。使用Ansys Workbench对煤矿铲斗进行有限元分析,其分析结果与铲斗实际情况中的应力与应变较为接近,且最大等效应力小于材料的屈服强度,最大位移变形量在允许范围内,总体满足铲斗作业要求。为进一步对装载机铲斗进行优化设计提供了理论参考。