补强板对FPCB成本的影响

黄鉴颖 王 凯 谢姗姗 林国贤

[景旺电子科技(龙川)有限公司,广东 河源 517373]

0 引言

挠性印制电路板(flexible printed circuit board,FPCB)在具有轻、薄及柔性的同时,也失去了刚性。为了使产品指定部位增加一定的厚度和刚性,便于后续安装或装配,通常FPCB 组装都需要用补强板增加强度。在FPCB 制造中,补强成本约占5%~10%,因此降低补强成本是控制FPCB 成本的方法之一。本文通过研究补强板对FPCB 的影响,对不同补强板制作工艺的降成本方式进行了探讨。

1 补强类型及加工工艺介绍

FPCB 的补强板材料以钢片、聚酰亚胺(polyimide,PI)、环氧玻璃纤维板(FR-4)为主,如图1所示。结合实际制造成本,分析3种补强材料。其中,钢片补强使用最为广泛,其材料成本也最高,PI 补强用量及成本次之,FR-4 最低。各种补强加工工艺特点如下。

图1 3种补强

1.1 钢片补强加工

钢片补强板,通常指303 不锈钢补强,因其为金属,稳定性更好,具有接地作用,因此一般有接地需求的场合会优先选用钢片补强。但钢片补强不能使用数控(computer numerical control,CNC)机床钻孔,也不能用激光器切割,一般使用药水蚀刻的方法或模具冲切成型。

1.2 PI补强加工

PI 作为一种特种工程材料,具有阻燃性,同时具备耐高温和低温性能,长期使用温度可在-200~426 ℃。在FPCB 制作中,PI 补强板用在FPCB板边插头背部的区域,根据设计图纸及使用环境选择不同厚度的PI补强片。

1.3 FR-4补强加工

FR-4 作为一种耐燃材料,其电气性能优良,本身性能受环境影响小,成本较低;但其耐磨性相对PI 较差,因此在FPCB 制作中,一般不用于板边插头的补强。

2 补强降本方式探讨

产品设计和工艺流程的科学性及合理性,很大程度决定了产品的生产技术、质量水平和成本消耗,也关系着产品的生产和使用效果。改进产品设计才能在保证质量和性能的基础上,做到优化生产工艺,达到降低加工成本的目的。

2.1 钢片补强降本优化

2.1.1 钢片补强2种加工方式对比

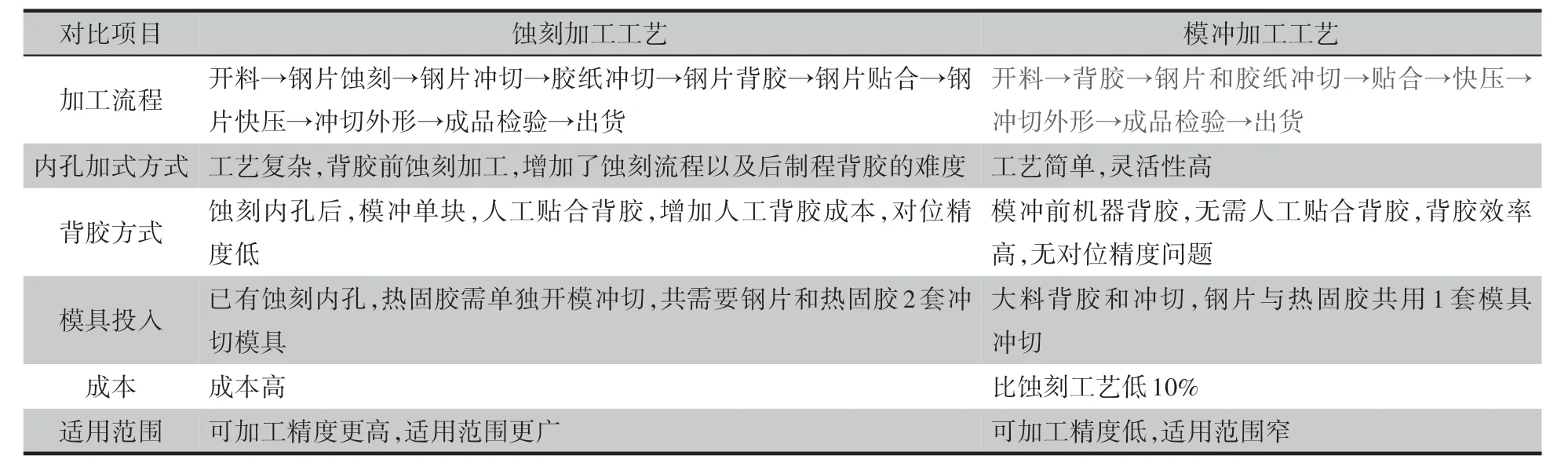

钢片补强板加工分为蚀刻和冲切2 种方式,2种加工方式对比见表1。

表1 钢片补强蚀刻和冲切加工对比

通过表1对比可知:①蚀刻加工工艺流程多,工艺复杂,需投入蚀刻、人工背胶(且胶纸相对于钢片孔多一步内缩处理)及胶纸模具成本,因此成本更高,但可加工精度相比模冲工艺也更高,因此适用范围更广。如图2 所示。当产品设计为样品,或者加工能力无法满足模冲加工要求时,可选用蚀刻加工工艺。②模冲加工工艺节省了蚀刻流程、人工背胶流程、模具及加工成本,效率更高,但其对可加工产品的孔与孔间距、孔与外形间距要求更高。因此,在实际应用中,当产品设计满足模冲加工要求,且为批量生产时,优先选用模冲代替蚀刻加工工艺。

图2 蚀刻加工钢片背胶材料

2.1.2 钢片蚀刻加工工艺优化

钢片补强板带有内孔设计,选用蚀刻工艺时,热固胶需在补强对应有孔的地方掏空,且掏空孔径应大于补强孔径。当孔离外形边距离过小时,会加大背胶难度,导致偏位异常,增加加工成本。优化前后背胶孔到边设计如图3 所示。补强内孔孔径0.9 mm,内孔距离外形边0.5 mm。热固胶设计掏空增大0.1 mm,热固胶外形边比补强外形边内缩0.1 mm 后,内孔距离外形边仅0.3 mm,极大增加了背胶难度。

通过优化背胶材料的外形设计,将热固胶内孔边距离钢片补强外形的热固胶作掏空设计,优化后既不存在内孔到外形边距离过小而加工难的问题,也不影响贴装钢片的稳定性,在降低加工成本的同时,提升贴装精度。

2.2 PI补强降本优化

为节省材料,通常情况下会根据FPCB 的外形来设计PI 的尺寸,导致PI 的外形多变,每种外形均需单独制作模具,极大增加了FPCB 制作及模具投入成本。

为降低成本,对PI 外形设计进行优化,在FPCB 补强区域空间允许的情况下,尽可能将PI外形设计为矩形,如图4 所示,以此优化冲切刀口,减少因PI 外形多样化增加模具投入的成本。通过优化PI 外形为统一矩形设计,将冲切PI 的模具设置为通用模具,每套制作时无需重开新的模具,降低制造成本。

图4 PI外形优化

2.3 FR-4补强降本优化

与钢片补强板类似,通常FR-4 补强板也会设计为有孔。当补强设计有孔时,热固胶也应相应做内缩设计,如图5(a)所示。FR-4 和热固胶上的孔径不同,因此与钢片补强蚀刻工艺类似,需要开2套模具分开冲切,该工艺不仅需投入2套模具成本,而且冲切后需人工背胶,进一步增加了加工成本。为降低成本,从设计和加工工艺2 方面进行优化。

图5 更改前后背胶

(1)针对FR-4 补强,如客户无特殊要求,则热固胶无需做内缩设计,如图5(b)所示。

(2)FR-4 补强使用机器大料背胶,背胶后将FR-4 补强和热固胶共用1 套模具1 次冲切成型,减少人工成本和冲切模具的投入成本。

3 结论

通过本次研究,可知通过补强板降低FPCB成本的方式有3种,主要结论如下。

(1)钢片补强板模冲加工工艺优于蚀刻工艺,在加工能力满足模冲加工要求时,优先采用大料背胶,再用模具冲切的方式制作,可降低成本。

(2)PI 补强板外形尽可能统一设计为矩形,减少模具投入成本。

(3)FR-4 补强板如非客户指定内缩,则热固胶不做内缩设计,使用机器大料背胶,补强和热固胶统一为1 套模具冲切加工,节省人工背胶及热固胶模具投入成本。