微纳结构自清洁涂层的月尘防护性能研究

刘冬伟, 舒文祥, 崔庆新, 闻强苗, 文 陈, 张家强, 白晶莹

(中国空间技术研究院北京卫星制造厂有限公司, 北京 100094)

1 引言

月球表面在流星体撞击、长期遭受太阳风和宇宙射线轰击的条件下,形成大量粒径小、密度低的月尘[1],月尘受到太阳风、紫外线、X 射线辐照及互相摩擦等作用而带电[2]。在太阳风暴轰击、月球表面静电场变化的影响下,月尘发生羽流场现象[3]。在探测器着陆、起飞、航天员舱外活动过程中,扬起的月尘会吸附在探测器表面。吸附在表面的月尘会阻塞舱外活动部件的闭锁装置,遮挡仪器盖,隔离仪器表面的热传递,引起光学性能、红外发射率的降低,还会对太阳电池表面产生遮蔽效应,导致电池性能退化,直接影响探测器使用功能和寿命[1,4]。因此月面探测器表面防尘问题备受关注。

针对月面探测器表面月尘防护问题,当前主要有主动除尘和被动除尘2 种方案。主动除尘方案即通过主动设备去除表面吸附的月尘,如电子束[5]、电帘[6-7]、机械振动等,但在探测器表面加装除尘装置会增加结构复杂性,影响探测器表面热学、光学性能,主动除尘操作还会增加探测器能耗。而被动除尘方案是在不影响探测器正常功能下,通过在探测器表面增加功能性涂层,减少探测器表面月尘吸附来实现除尘效果。相比于主动除尘方案,被动除尘具有施工简单、可靠性高、后期易维护等优点。针对月尘被动防护,NASA 主要围绕构建具有荷叶效应的仿生涂层实现表面自清洁、抗污染功能,从而实现对月面探测器光学表面、航天服、太阳能电池以及其他敏感表面的月尘防护[8]。

当前主要通过调控表面的微纳结构赋予材料表面荷叶效应,主要工艺包括表面激光刻蚀[9]、软刻脱模[10]、纳米晶生长[11]、气相沉积[12]及纳米混杂溶胶体系喷涂等。相比前面数种方案,采用溶胶体系制备涂层的方法具有成本低、效率高、复杂面施工性强等优势而备受关注。Chang等[13]采用溶胶-凝胶法,以正硅酸乙酯为前驱体,控制其与聚丙二醇的混合比例,在玻璃上制备了一层硅膜,经修饰后得到接触角159°的超疏水膜。Wang 等[14]以液态聚硅氧烷(Polysiloxane)为前驱体、聚二甲基硅氧烷为致孔剂制备出透明的耐磨超疏水薄膜。Tadanaga 等[15-16]采用溶胶-凝胶法得到透明的氧化铝薄膜,该薄膜经沸水浸泡、干燥和煅烧等工艺处理后可得到具有花瓣状结构的粗糙表面。通过调整工艺参数可使表面凹凸尺度控制在20 ~50 nm 范围内,经氟硅烷修饰后可得到超疏水透明表面,可见光透过率为92%。

本文采用改性的硅烷偶联剂作为基础成膜物质,通过正硅酸乙酯(Tetraethoxysilane,TEOS)水解缩合形成纳米硅溶胶粒子,利用氟硅烷对涂层表面进行修饰,降低涂层表面能。制备含纳米SiO2、不含纳米SiO2的2 种涂层,对比2 种涂层的除尘率、水接触角,探究纳米颗粒对涂层表面结构、表面能、除尘效率的影响;通过透光率测试,研究涂层在光学仪器表面应用的可行性;通过划格测试、热循环试验分析涂层机械性能、与基体结合强度,试研制一种适用于月面探测器表面防尘的低表面能自清洁涂层。

2 试验

2.1 涂层制备

取改性硅烷偶联剂溶于乙醇并进行磁力搅拌形成混合液;将稀释后的冰醋酸水溶液、适量氟硅烷加入至混合液中,磁力搅拌20 h;在由冰醋酸水溶液形成的弱酸性环境下,硅烷偶联剂发生水解反应,并与氟硅烷充分混合,形成混合液A。

取正硅酸乙酯溶于乙醇中并进行磁力搅拌形成混合液;将稀释后的氨水溶液加入混合液,磁力搅拌3 h,使正硅酸乙酯发生水解缩聚反应,形成纳米硅溶胶粒子,并在碱性环境下保持稳定,形成混合液B。

将混合液A、B 进行混合,磁力搅拌1 h;冰醋酸与氢氧化铵反应,形成中性环境,溶液B 中的纳米硅溶胶粒子与溶液A 中水解后的硅烷偶联剂充分混合,并发生部分缩聚反应,形成混合液C,静置等待喷涂。

分别取混合液A,混合液C,在玻璃载玻片、铝合金试片上采用喷枪喷涂成膜,2 种膜层分别记为涂层1、涂层2。喷涂完成后室温条件下干燥30 min,后转移至烘箱进行100 ℃烘烤1 h,对涂层进行脱水,使硅烷偶联剂充分缩聚,形成有机-无机杂化涂层。

2.2 表征及测试

涂层微观形貌通过扫描电镜(Zeiss Super 55VP,德国蔡司)进行表征,分析涂层表面形貌、纳米SiO2分布形态,为后续涂层表面能、除尘效率分析提供支撑;涂层可见-近红外透过率通过LAMBDA950 光谱吸收比测量仪(珀金埃尔默,美国)进行表征,以此研究涂层表面形貌对涂层光学性能的影响,分析涂层应用于光学仪器表面的可行性;水接触角通过Rame-Hart 100 Goniometer接触角测量仪(Rame-Hart,美国)进行表征,以此分析纳米SiO2对涂层表面能的影响;涂层结合力测试按照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》规定执行,热循环试验按照GJB 2502.8《航天器热控涂层试验方法 第8 部分:热循环试验》规定进行-196~100 ℃高低温循环100次,以此测试涂层机械性能、与基体结合强度。

除尘试验采用火山岩等材料制备的模拟月尘[17-18],粒径分布为50~75 μm,其粒径分布区间见图1。试验前将模拟月尘置于烘箱中100 ℃烘烤1 h,烘烤结束后空冷至室温。翻转除尘试验时,先在水平放置的涂层表面均匀洒落模拟月尘,面密度约为10 mg/cm2,然后以10°/s 的速度匀速抬起试片至竖直状态。记录翻转前、后载玻片表面落灰质量为M0、M1,除尘效率按 (1-M1/M0)×100%计算。

3 结果及分析

3.1 涂层微观形貌

涂层1 微观形貌见图2 (a),混合液A 在烘烤过程中不断失水,水解后的硅烷偶联剂发生缩聚反应,最终成膜;由于混合液中并无纳米硅溶胶粒子,形成的涂层1 膜层平整,表面无明显结构。

图2 不同涂层表面微观形貌Fig.2 M icromorphology of different coating surface

涂层2 微观形貌见图2(b)、2(c)。混合液B中的TEOS 发生水解缩聚反应,形成粒径100 nm左右硅溶胶粒子;混合液B 与混合液A 共混时,纳米硅溶胶粒子与硅烷偶联剂充分混合,部分发生缩合反应。混合液C 喷涂后的静置过程中,由于纳米粒子高表面能特性,纳米硅溶胶粒子团聚堆积,在涂层表面构建微观起伏的微纳结构。烘烤过程中,纳米硅溶胶粒子形成带有碳链的SiO2,同时与硅烷偶联剂发生缩合反应,实现粒子与成膜物质的化学结合,随着水及易挥发性有机介质的不断蒸发,最终形成表面具有明显微纳起伏结构的涂层2。

3.2 不同涂层对载玻片透光率的影响

探测器太阳能电池阵表面受月尘污染会导致光电转化效率降低,并且月尘还会阻碍电池表面热传递导致电池组过热。本文涂层透明度高,涂层中纳米SiO2还具有增透效果,使涂层在太阳能电池防尘方面有着更为显著的优势。对涂层在400~1800 nm 波段范围内进行透光率测试,结果如图3 所示。可以看出,载玻片和2 种涂层试片在400 ~1800 nm 波长的透光率均不低于90%;涂层1 较空白试片透光率有所增加,证明涂层具有减反增透的特性,该特性已有研究证实[19-20],不再赘述;相比于涂层1,涂层2 的表面微纳结构增加了涂层表面粗糙度,使得涂层折光指数降低,因此具有微纳结构的涂层2 在400 ~1800 nm 波段范围内透光率更为优异,在该波段内表现出减反增透效果,有利于提高太阳能电池的工作效率。

图3 空白载玻片及带有涂层载玻片透光率曲线Fig.3 Transm ittance curves of bare glass and coating samples

3.3 涂层表面润湿性

图4 为喷涂不同涂层的载玻片表面水接触角测试结果。其中,空白载玻片材质为石英玻璃,表面为非晶态SiO2,表现出较强亲水性,测得空白载波片水接触角为62°~64°。涂层1 为短链硅烷缩合而成,表面为带有氟硅烷修饰的有机-无机杂化结构,该结构中的有机基团具备一定疏水性,同时氟硅烷中的碳氟键进一步降低了涂层表面能,使涂层1 表现出较为良好的疏水性能,测得水接触角为116°~117°。涂层2 同样为有机-无机杂化结构,且其表面为微纳起伏结构,能够大幅减少涂层表面与水滴的接触面积,形成荷叶效应,有效抑制浸润;同时微纳结构表面能够更多地被碳氟键修饰,使得涂层2 表面能进一步降低,涂层表面与水滴间的范德华力也进一步降低。试验结果表明,涂层2 疏水性能较涂层1 大幅提升,最终测得涂层2 水接触角为137°~138°,较涂层1 水接触角增大18%左右。

图4 不同涂层与空白载玻片水接触角对比Fig.4 Com parison of water contact angle between different coatings and bare glass

3.4 涂层防尘性能

重力除尘测试结果如图5 和表1 所示。由图5 可见,空白载玻片几乎没有防尘效果。涂层1具备一定防尘性能,经计算后,其除尘效率为47.78%;氟硅烷的引入降低了涂层1 的表面能,降低了涂层1 表面与模拟月尘间的范德华力,使得模拟月尘在重力作用下更易从涂层1 表面脱离。对于涂层2,试验过程中观察到涂层2 比涂层1 月尘初始滑落角更小,即模拟月尘在更小的角度开始滑落;试片最终垂直放置时,涂层2 表面绝大部分月尘脱落,最终计得涂层2 除尘率为91.52%;与涂层2 疏水类似,涂层2 表面的微纳起伏结构能够有效降低涂层表面与月尘的接触面积,同时表面的碳氟键进一步降低涂层表面能,最终使得涂层2 表面与月尘颗粒间的范德华力大幅降低,涂层2 表现出优异的防尘性能。

表1 不同涂层的除尘率Table 1 Dust removal efficiency of different coatings

图5 不同涂层除尘结果Fig.5 Dust removal results of different coatings

3.5 涂层结合力

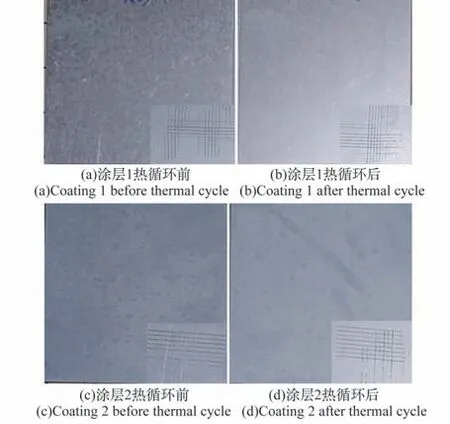

涂层与基体结合强度测试结果如图6 所示。图6(a)、6(b)分别为涂层1 热循环前、后表面状态,图6(c)、6(d)分别为涂层2 热循环前、后表面状态。由图可知,2 组涂层试片均满足GB/T 9286-1998 中划格法结合力1 级要求(图6(a)、6(c))。对涂层1、涂层2 进行热循环试验后发现,涂层结合强度高,抗热震性好,热循环后涂层表面未见起皮、开裂、剥落、气泡、粉化等缺陷,涂层1、涂层2 热循环测试结果分别见图6(b)、6(d)。溶胶涂层在干燥过程中,硅烷相互缩合,最终形成有机-无机杂化网络结构,在保证涂层结合强度的同时又通过有机基团赋予其塑性。对热循环后的涂层进行重力除尘试验,其防尘性能未见明显降低。

图6 不同涂层热循环前后表面状态Fig.6 Surface of different coatings before/after thermal cycle

4 结论

1)本文以改性硅烷偶联剂为主要成膜物质,以正硅酸乙酯为主要原料制备纳米氧化硅溶胶,以氟硅烷进行修饰,获得溶胶凝胶涂料,通过喷涂的方法成功制备出一种表面带有微纳起伏结构的低表面能自清洁涂层。

2)通过引入纳米SiO2,成功使涂层表面获得微纳起伏结构,该结构能有效降低涂层表面与其附着物间的范德华力;翻转除尘试验表明,表面带有微纳起伏结构的涂层对50~75 μm 模拟月尘清除效率达到90%以上,在月面探测器表面防尘方面具有较好的应用潜力。

3)经氟硅烷修饰后的溶胶凝胶涂层表现出疏水特性,水接触角为116°~117°;带有微纳起伏结构的涂层表面可更多地被氟硅烷修饰,使涂层表面能进一步降低,其水接触角达到137°~138°,比无微纳起伏结构的涂层增大18%左右。

4) 带有微纳起伏结构的涂层在400 ~1800 nm 波段范围内具有减反增透效果,试片在测试波段范围内透光率≥90%,涂层可为太阳能电池表面防尘的同时保证其光电转化效率。

5)热循环及划格试验结果表明,带有微纳起伏结构的涂层具有良好的机械性能,其与基体结合强度高,耐温度冲击,能够有效保证涂层在恶劣工况下的服役。