Ti-230 钛合金锻件低倍缺陷形成原因分析

文/屠孝斌,段晓辉,张俊杰,傅开,张文,葛金余,王黎阳·宝鸡钛业股份有限公司

Ti-230 合金是英国帝国金属工业公司研发的含铜量2%~3%的钛合金,其名义成分为Ti-2.5Cu,是一种低强度、高塑性的近α 型钛合金,该合金具有中等强度、良好的塑性及优异的加工性,能加工成各种棒材、板材、型材及环形件等,主要用于制作飞机发动机部件。此合金的焊接性能良好,可与纯钛作异种材料的焊接,可以热处理强化,热处理后室温、高温强度可提高20%~25%。但该合金含有的Cu 元素是一种快共析元素,在凝固的过程中易与Ti 发生共析反应,倾向于在晶粒内条状α相之间生成化合物Ti2Cu,形成明显的共析组织,这会严重影响锻件的力学性能和后续使用的可靠性,甚至可能造成重大的产品质量事故。

本文采用金相分析、化学分析等理化手段,对某件Ti-230 钛合金锻件的低倍缺陷进行了分析,并探讨了该缺陷的形成原因和机理,为提高Ti-230 钛合金产品品质和可靠性提供一定的参考。

问题描述与检测

铸锭由真空自耗电弧炉(VAR)两次熔炼而成,锭型φ604mm,重量约2300kg,化学成分如表1所示。经金相法测定其(α+β)/β 相转变温度为894℃。该铸锭先在β 相区拔长,经下料后,在两相区反复镦拔,然后进行冲孔、扩孔、轧环得到规格φ1000mm×φ850mm×70mm的环材,最后进行退火热处理和机加工,热处理制度:790℃×1h.AC。退火、机加工后按标准进行各项出厂检测。

表1 Ti-230 钛合金铸锭的化学成分(质量分数,%)

锻件的超声波探伤检测满足标准GB/T 5193-2007 A 级的要求,力学性能检测也符合标准要求,但在锻件的低倍检验阶段发现了异常,环材端面局部区域存在模糊的条纹,在该区域截取试样块,再将试样进行逐级打磨、抛光、浸蚀后,用酒精清洗并吹干,得到的低倍组织照片如图1 所示。浸蚀溶液由体积分数5%HF+12%HNO3+80%H2O配置而成。从图1 中可以看出,低倍组织中有明显的白色条纹,其走向与锻件的变形方向基本一致。从锻件缺陷处切取15mm×15mm 试样进行显微组织、显微硬度和微区域成分检测和分析,然后分别在缺陷区和正常区切取□20mm×80mm试样机加工成R7型拉伸样,在电子万能试验机上进行室温拉伸性能检测。

检测结果

显微组织检测

采用Zeiss Axiovert 200 MAT 型金相显微镜对条纹区域进行观察,条纹处显微组织如图2 所示。低倍下的白色条纹在高倍显微镜下为网篮组织,夹杂少量初生α 相颗粒,而基体为等轴组织,初生α 相含量高,基本呈球形或短杆形。

微区成分检测

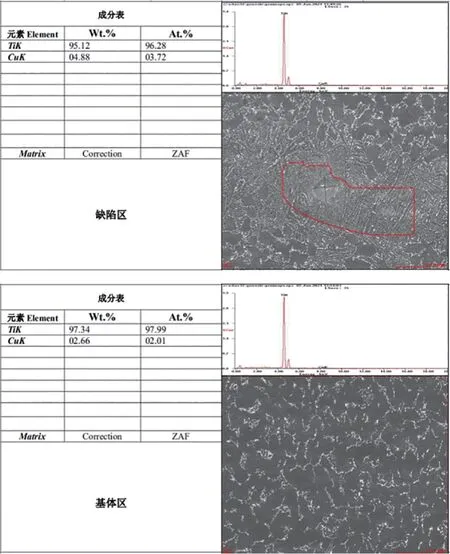

利用能谱仪和显微硬度仪对缺陷区和基体区进行微区成分分析和显微硬度分析,分析结果如图3 和表2 所示。

图3 能谱分析结果

表2 基体区和缺陷区的能谱成分和显微硬度结果

从图3 中可以看出,基体区的Cu 含量为2.66%,与铸锭测得的结果2.1%相近,而缺陷区Cu 含量达到了4.88%,几乎是基体区的两倍,明显高于铸锭所测的结果2.1%。

从表2 中可以看出,基体区和缺陷区存在明显的显微硬度差异,基体区Cu 含量为2.66%,对应的显微硬度值为194 ~199HV;而异常区的Cu 含量为4.88%,对应的显微硬度值为132 ~136HV;异常区的显微硬度值只有正常区的2/3 左右。

室温拉伸性能检测

拉伸试验方法按GB/T 228.1-2021 进行,检测结果见表3。基体区抗拉强度为555 ~570MPa,屈服强度为445 ~455MPa,伸长率为28%~29%,断面收缩率为47%~48%;缺陷区抗拉强度为555 ~575MPa,屈服强度为430 ~465MPa,伸长率为29%~30%,断面收缩率为47%~48%;由此可见,基体区和缺陷区室温拉伸性能基本一致。

表3 基体区和缺陷区的室温拉伸结果

分析与讨论

真空自耗炉熔炼(VAR)技术是目前生产钛合金最主要的方法,由于真空电弧炉自身的特点,其生产出来的合金锭可能存在一些缺陷,如难熔金属夹杂、间隙元素偏析、合金元素偏析引起的组织缺陷、反常的α 相形态等组织缺陷,还有化学成分宏观和微观偏析等等。微观偏析是引起某些组织缺陷和宏观偏析的根本原因,而且它必然会存在于熔炼过程中。赵永庆等发现,Ti-230 合金中Cu 元素在宏观以及晶内有较大的偏析倾向,容易在以Ti2Cu 相或β 相为主的晶界富集,在以α 相为主的晶界贫化。这说明Ti-230 合金在熔炼过程中较一般钛合金更容易产生成分偏析,这很大概率导致了本案例中锻件上的β 斑。

从王寒等的研究来看,锻件上的亮斑或暗斑,形成原因主要有两个,一是加热或锻造造成的,其缺陷或靠近表面区域或分布于变形量较大的区域,这是因为在加热过程中,坯料摆放位置不当,使超出加热炉有效区的坯料局部温升,从而形成“局部暗斑”。过快的锻造变形速率,使得变形量较大的区域温升,温度高于相变点而进入单相区,最终出现了亮斑区α相含量少的现象,从而在锻件变形量较大的中间区域形成流线形亮条。二是由于原材料成分偏析造成。偏析区域β 相变点温度比基体低,使得热加工过程易形成β 斑点,表现为低倍下的亮斑。本案例中,从能谱分析结果中可以看出存在明显的成分偏析,显微硬度结果也验证了这一点。缺陷区域Cu 含量明显偏多,降低了缺陷区域的相变点,使其相变点低于始锻温度而高于终锻温度,最终在偏析区形成了网篮组织,在低倍上表现为条状亮斑。

因此,造成Ti-230 锻件β 斑的原因是局部成分偏析。为避免此类缺陷的产生,可采取以下措施:

⑴选用高品位的海绵钛和中间合金,减少原料引入的偏析;

⑵加强熔炼过程控制,降低偏析倾向;

⑶在锻造加热时,适当延长铸锭β 相区以上加热和保温时间,并确保坯料摆放在有效加热区内,使合金元素充分扩散,促进微区成分均匀化,改善微观偏析;

⑷在各工序间加强检验,尽量消除或减少偏析。

结论

⑴Ti-230 锻件的β 斑是由于成分偏析造成的,Cu 元素存在明显偏析,降低了局部相变点,锻后局部形成了网篮组织,在低倍上表现为条状亮斑。

⑵Ti-230 合金中β 斑对探伤性能、室温拉伸性能的影响很小,但会明显降低显微硬度值。

⑶为避免Ti-230 成分偏析的发生,应加强熔炼的原材料和过程控制,适当延长铸锭β 相区以上加热和保温时间,加强各工序间的检测,以达到消除或减少偏析的目的。